Материал для окрашивания, материал для печати и материал для покрытия

Иллюстрации

Показать всеИзобретение относится к материалу для окрашивания для получения печатного или покрытого материала. Материал для окрашивания содержит материал-основу и расположенный на его поверхности краскоприемный слой. Краскоприемный слой включает в качестве матрицы смолу и имеет шероховатости на поверхности. Среднеарифметическая шероховатость (Ra1) его поверхности, измеренная в соответствии со стандартом JIS B0601, составляет 400-3000 нм. Среднеарифметическая шероховатость (Ra2) его поверхности, измеренная с помощью атомно-силового микроскопа с диапазоном измерений 30×30 мкм и пиксельными данными 512×512, составляет 70-500 нм. Изобретение обеспечивает эффективность одновременного растекания и адгезии отверждаемой актиничным излучением краски при улучшении дизайна и повышении долговечности печатного или покрытого материала. 3 н. и 2 з.п. ф-лы, 5 ил., 40 пр., 3 табл.

Реферат

Название изобретения

Область техники

[0001] Настоящее изобретение относится к материалу для окрашивания, к печатному материалу и к покрытому материалу, которые содержат материал для окрашивания.

Уровень техники

[0002] Традиционно стеновые панели (сайдинг) используются в качестве интерьерных материалов и материалов наружных стен зданий. Стеновые панели можно грубо разделить на металлический сайдинг, керамический сайдинг и древесный сайдинг. Стеновые панели производят формированием желаемого рисунка путем струйной печати или подобным на поверхности материала-основы, обработанного в желаемую форму. Когда струйной печатью формируют рисунок, важными факторами с точки зрения дизайна и долговечности являются, например, растекание и адгезия краски на поверхности материала-основы.

[0003] Документы PTL 1 и 2 раскрывают печатные материалы, содержащие материал-основу, краскоприемный слой, содержащий сложный полиэфир, и слой краски. При изготовлении таких печатных материалов на поверхности краскоприемного слоя, образованного на материале-основе, путем струйной печати краски на основе растворителя формируют слой краски. При этом органический растворитель, содержащийся в краске на основе растворителя, растворяется и тем самым делает шероховатой часть поверхности краскоприемного слоя, и в результате краска на основе растворителя растекается по краскоприемному слою и прилипает к нему.

[0004] Кроме того, документы PTL 3 и 4 раскрывают печатные материалы, содержащие материал-основу, краскоприемный слой, полученный нанесением и отверждением муаровой краски, и слой краски. При изготовлении таких печатных материалов краску на основе растворителя или на водной основе наносят струйной печатью на поверхность краскоприемного слоя, образованного на материале-основе, с образованием слоя краски. При этом краска растекается в результате капиллярного эффекта посредством желобков на поверхности краскоприемного слоя, и в результате можно достичь достаточного растекания.

[0005] Дополнительно, документ PTL 5 раскрывает печатный материал, содержащий материал-основу, краскоприемный слой, в котором диспергированы шарики, и слой краски. При изготовлении такого печатного материала на поверхность краскоприемного слоя, образованного на материале-основе, струйной печатью наносят краску на основе растворителя с образованием слоя краски. При этом краска может в достаточной мере растекаться посредством желобков глубиной приблизительно несколько десятков микрометров, задаваемых шариками на поверхности краскоприемного слоя.

Список цитирования

Патентная литература

[0006]

PTL1

выложенная заявка на патент Японии № 2000-107683.

PTL 2

выложенная заявка на патент Японии № 2008-272953.

PTL 3

выложенная заявка на патент Японии № 2008-036549.

PTL 4

выложенная заявка на патент Японии № 2008-068453.

PTL 5

выложенная заявка на патент Японии № 2002-355607.

Сущность изобретения

Техническая проблема

[0007] Хотя в вышеупомянутых иллюстративных случаях струйную печать осуществляют, используя краску на основе растворителя или на водной основе, в уровне техники известно, что для струйной печати можно также использовать отверждаемые актиничным излучением краски. Отверждаемые актиничным излучением краски почти не содержат летучих компонентов, таких как растворитель и вода, и поэтому они с меньшей вероятностью приводят к проявлению неоднородного цвета из-за влияния скорости улетучивания и скорости проникновения растворителя, к ухудшению качества печати из-за влияния растекания краски и т.п. Таким образом, отверждаемые актиничным излучением краски могут обеспечить стабильную и высококачественную печать, что выгодно. Ввиду этого отверждаемые актиничным излучением краски могут использоваться для получения таких печатных материалов, как стеновые панели.

[0008] Однако, хотя отверждаемая актиничным излучением краска подходит для методов, раскрытых в документах PTL 1 и 2, поверхность краскоприемного слоя нельзя сделать шероховатой, а отверждаемая актиничным излучением краска не может в достаточной степени прилипнуть к поверхности. Кроме того, хотя отверждаемая актиничным излучением краска подходит для методов, раскрытых в документах PTL 3-5, поскольку на поверхности краскоприемного слоя образуются желобки глубиной примерно несколько десятков микрометров, краска растекается, но не может в достаточной мере прилипнуть к краскоприемному слою.

[0009] По этим причинам, когда отверждаемая актиничным излучением краска наносится струйной печатью на материал для окрашивания, в котором на поверхности материала-основы образован краскоприемный слой, невозможно одновременно обеспечить растекание и адгезию краски.

[0010] Одной целью настоящего изобретения является обеспечение материала для окрашивания, который может обеспечить и растекание, и адгезию отверждаемой актиничным излучением краски. Кроме того, другой целью настоящего изобретения является обеспечение печатного материала и покрытого материала, содержащих материал для окрашивания.

Решение проблемы

[0011] Изобретатели обнаружили, что растекание и адгезию отверждаемой актиничным излучением краски можно одновременно обеспечить, образуя на поверхности краскоприемного слоя два вида неровностей, имеющих разные размеры, и провели дополнительные исследования, чтобы завершить настоящее изобретение.

[0012] В частности, настоящее изобретение относится к материалу для окрашивания, описываемому ниже.

[1] Материал для окрашивания, содержащий: материал-основу; и краскоприемный слой, расположенный на поверхности материала-основы, причем поверхность краскоприемного слоя имеет среднеарифметическую шероховатость Ra1 от 400 до 3000 нм, измеренную в соответствии с JIS B0601, и поверхность краскоприемного слоя имеет среднеарифметическую шероховатость Ra2 от 70 до 500 нм, измеренную с помощью атомно-силового микроскопа с диапазоном измерений (полем сканирования) 30 мкм × 30 мкм и пиксельными данными 512×512.

[2] Материал для окрашивания согласно [1], причем краскоприемный слой содержит 50-75 мас. % пигмента, а пигмент содержит 10-30 мас. % пигментных частиц размером 4 мкм или больше.

[3] Материал для окрашивания согласно [1] или [2], причем материал-основа является металлической пластиной.

[0013] Кроме того, настоящее изобретение относится к следующему печатному материалу и покрытому материалу.

[4] Печатный материал, содержащий: материал для окрашивания согласно одному из [1]-[3]; и слой краски, расположенный на поверхности материала для окрашивания, причем

слой краски образован нанесением, отверждаемой актиничным излучением краски методом струйной печати и облучением отверждаемой актиничным излучением краски актиничным излучением.

[5] Покрытый материал, содержащий: печатный материал по [4] и покровный слой, расположенный на поверхности печатного материала.

Преимущественные эффекты изобретения

[0014] Согласно настоящему изобретению, можно предоставить материал для окрашивания, который может одновременно обеспечить растекание и адгезию отверждаемой актиничным излучением краски. Кроме того, при использовании материала для окрашивания согласно настоящему изобретению можно получить печатный материал и материал с покрытием с превосходными дизайном и долговечностью.

Краткое описание чертежей

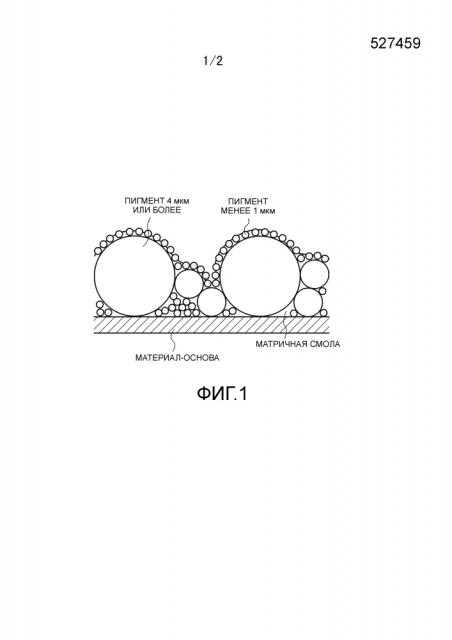

[0015] Фиг. 1 является схематическим видом в разрезе, иллюстрирующим неровности, образованные на поверхности краскоприемного слоя; и

фиг. 2A-2D являются увеличенными снимками точек на поверхности материала для окрашивания, на которую печатью была нанесена УФ-отверждаемая краска.

Описание вариантов осуществления

[0016] 1. Материал для окрашивания

Материал для окрашивания по варианту осуществления настоящего изобретения включает материал-основу и краскоприемный слой (покровная пленка), расположенный на поверхности материала-основы. Материал для окрашивания по варианту осуществления настоящего изобретения подходит для основы стеновой панели, используемой, например, в качестве интерьерного материала или материала наружных стен здания. Далее будут описаны компоненты материала для окрашивания согласно варианту осуществления настоящего изобретения.

[0017] Материал-основа

Тип материала-основы не ограничен. Примеры материала-основы включают металлический материал-основу (металлическую пластину) и керамический материал-основу.

[0018] Примеры металлического материала-основы включают стальной лист с нанесенным покрытием, такой как стальной лист, покрытый методом погружения в расплав сплавом Zn-55%Al, стальной лист, такой как лист из обычной стали и нержавеющей стали, алюминиевую пластину и медную пластину. На металлических материалах-основах можно обеспечить неровности в форме черепицы, кирпича, гранул и т.п. посредством осуществления тиснения, волочения и т.п. материалов. Дополнительно, с целью улучшения теплоизоляционных свойств и звукоизоляции можно также покрывать обратную поверхность металлического материала-основы пеносмолой, ламинированной алюминием крафт-бумагой, чей материал сердцевины является неорганическим материалом, таким как гипсовая панель и т.п.

[0019] Примеры керамического материала-основы включают неглазурованную керамическую плитку, глазурованную и обожженную керамическую плитку, цементную плиту и плиту, образованную с использованием цементирующих исходных материалов, фито-волоконных исходных материалов и т.п. Обработкой керамических материалов-основ можно обеспечить неровности в форме черепицы, кирпича, гранул и т.п.

[0020] На поверхности материала-основы можно сформировать химическую конверсионную пленку, грунтовочную пленку и т.д. Химическая конверсионная пленка образуется на всей поверхности материала-основы и улучшает коррозионную стойкость и адгезию покровной пленки. Тип химической конверсионной обработки для образования конверсионной пленки не ограничен. Примеры химической конверсионной обработки включают хроматирование, обработку без хрома и фосфатирование. Осажденное количество химической конверсионной пленки не ограничивается, при условии, что это количество лежит в диапазоне, эффективном для улучшения коррозионной стойкости и адгезии покровной пленки. Например, в случае хроматной пленки достаточно подобрать осажденное количество так, чтобы оно составляло от 5 до 100 мг/м2 в расчете на весь Cr. Кроме того, в случае пленки, не содержащей хром, достаточно подобрать осажденное количество так, чтобы оно составляло от 10 до 500 мг/м2 для композитной покровной пленки из Ti-Mo, и от 3 до 100 мг/м2 в расчете на фтор или весь металлический элемент для пленки типа фторзамещенных кислот. Кроме того, в случае фосфатной пленки достаточно подобрать осажденное количество так, чтобы оно составляло от 5 до 500 мг/м2.

[0021] Грунтовочную пленку образуют на поверхности материала-основы или химической конверсионной пленки и она улучшает коррозионную стойкость и адгезию покровной пленки. Грунтовочную пленку формируют, например, нанесением содержащей смолу грунтовки на поверхность материала-основы или химическую конверсионную пленку и проведением сушки (или отверждения) грунтовки. Тип смолы, содержащейся в грунтовке, не ограничивается. Примеры смолы включают сложные полиэфиры, эпоксидные смолы и акриловые смолы. Предпочтительны эпоксидные смолы благодаря их высокой полярности и хорошей адгезии. Кроме того, толщина грунтовочной пленки не ограничивается, при условии что можно обеспечить вышеупомянутую функцию. Толщина грунтовочной пленки составляет, например, приблизительно 5 мкм.

[0022] Краскоприемный слой

Краскоприемный слой является слоем, обеспеченным на всей поверхности материала-основы и принимающим отверждаемую актиничным излучением краску. Краскоприемный слой содержит смолу, служащую в качестве матрицы. Отличительным признаком краскоприемного слоя является то, что среднеарифметическая шероховатость Ra1 (называемая далее «среднеарифметической шероховатостью Ra1» или просто «Ra1»), измеренная в соответствии с JIS B 0601, и среднеарифметическая шероховатость Ra2 (называемая далее «среднеарифметической шероховатостью Ra2» или просто «Ra2») его мельчайшего участка, измеренная с помощью атомно-силового микроскопа, лежат в заданном диапазоне. Следует отметить, что JIS B0601:2013 представляет собой стандарт, чье содержание идентично содержанию ISO 4287:1997.

[0023] Способом измерения, соответствующим JIS B0601 (ISO 4287), можно измерить среднеарифметическую шероховатость Ra1, связанную с относительно крупными неровностями на поверхности краскоприемного слоя. Согласно предварительному эксперименту, проведенному авторами настоящего изобретения, чем больше значение Ra1, тем лучше растекаемость отверждаемой актиничным излучением краски. С точки зрения растекаемости и проявления цвета отверждаемой актиничным излучением краски, Ra1 предпочтительно лежит в диапазоне от 400 до 3000 нм, более предпочтительно в диапазоне от 500 до 2000 нм. Если Ra1 меньше 400 нм, невозможно обеспечить достаточное растекание отверждаемой актиничным излучением краски на поверхности краскоприемного слоя. Когда Ra1 больше 3000 нм, отверждаемая актиничным излучением краска внедряется в глубокие желобки на поверхности краскоприемного слоя, и, следовательно, цвет ослабляется. Следует отметить, что когда Ra1 больше 2000 мкм, степень растекания максимальна.

[0024] Среднеарифметическую шероховатость Ra2, относящуюся к относительно небольшим неровностям на поверхности краскоприемного слоя, можно измерить с помощью атомно-силового микроскопа. Согласно предварительному эксперименту, проведенному авторами настоящего изобретения, чем выше значение Ra2, тем лучше адгезия отверждаемой актиничным излучением краски с краскоприемным слоем. Ra2 является средним значением, полученным при измерении с помощью атомно-силового микроскопа с диапазон измерений 30 мкм × 30 мкм и пиксельными данными 512×512. С точки зрения адгезии и проявления цвета отверждаемой актиничным излучением краски, Ra2 предпочтительно лежит в диапазоне от 70 до 500 нм. Если Ra2 меньше 70 нм, отверждаемая актиничным излучением краска может недостаточно хорошо прилипать. Когда Ra2 больше 500 нм, отверждаемая актиничным излучением краска внедряется в глубокие желобки на поверхности краскоприемного слоя, и, следовательно, цвет может быть ослаблен.

[0025] При этом среднеарифметическую шероховатость (Ra) измеряют следующим образом: участок, тянущийся по базовой длине L в направлении, в котором простирается средняя линия, вырезают из кривой шероховатости и этот участок представляют в новом графике с осью X, простирающейся в том же направлении, что и средняя линия, и осью Y, представляющей величину; если кривая шероховатости представлена в виде y=f(x), Ra является значением (в микронах или нанометрах), полученным с использованием следующего выражения (1):

[0026]

[Выражение 1]

| (1) |

[0027] Зависимость f(x) можно измерить разными средствами, такими как измеритель шероховатости поверхности с игольчатой головкой, с помощью атомно-силового микроскопа (АСМ) и сканирующего туннельного микроскопа (СТМ). Как описано в следующих примерах, описываемые здесь среднеарифметические шероховатости Ra1 и Ra2 являются численными значениями, полученными с помощью измерителя шероховатости поверхности с игольчатой головкой и атомно-силового микроскопа, соответственно.

[0028] Как описано выше, особенностью краскоприемного слоя является то, что он содержит смолу (в том числе отвержденную смолу), служащую в качестве матрицы, и имеет мельчайшие неровности на своей поверхности, которые удовлетворяют условиям, предъявляемым к вышеупомянутым среднеарифметической шероховатости Ra1 и среднеарифметической шероховатости Ra2.

[0029] Тип смолы, служащей в качестве матрицы, не ограничен. Примеры смол, служащих в качестве матрицы, включают сложные полиэфиры, акриловые смолы, поливинилиденфторид, полиуретаны, эпоксидные смолы, поливиниловые спирты и фенольные смолы. С точки зрения высокой стойкости к атмосферным воздействиям и адгезии с краской, смола, служащая в качестве матрицы, предпочтительно является сложным полиэфиром, акриловой смолой или поливинилиденфторидом. Предпочтительно, материал матрицы отличается от материала, образующего пористый краскоприемный слой для краски на водной основе. Пористые краскоприемные слои могут иметь низкую влагостойкость и низкую стойкость к атмосферным воздействиям и не подходят для строительных материалов или подобного.

[0030] Сложнополиэфирная смоляная композиция для формирования матрицы содержит, например, сложный полиэфир, меламиновую смолу, катализатор и амин.

[0031] Тип сложного полиэфира не ограничивается, при условии что он подвергается реакции сшивки с меламиновой смолой. Предпочтительно, но без ограничений, среднечисленный молекулярный вес сложного полиэфира равен 5000 или больше. Кроме того, предпочтительно, но без ограничений, гидроксильное число сложного полиэфира составляет 40 мг KOH/г или меньше. Предпочтительно, но без ограничений, температура стеклования сложного полиэфира составляет от 0 до 70°C. Когда температура стеклования ниже 0°C, твердость краскоприемного слоя может быть недостаточной. С другой стороны, когда температура стеклования выше 70°C, может ухудшиться обрабатываемость.

[0032] Меламиновая смола является сшивающим агентом для сложного полиэфира. Предпочтительно, но без ограничений, меламиновая смола является метилированной меламиновой смолой. Предпочтительно, в метилированной меламиновой смоле доля метокси-групп среди функциональных групп в молекуле составляет 80 мол. % или больше. В качестве меламиновой смолы можно использовать одну метилированную меламиновую смолу или в комбинации с другими меламиновыми смолами. Предпочтительно, меламиновую смолу смешивают с полиэфиром в приблизительном соотношении полиэфир: меламиновая смола = 70:30 по массе.

[0033] Катализатор стимулирует реакцию меламиновой смолы. Примеры катализатора включают додецилбензолсульфоновую кислоту, паратолуолсульфоновую кислоту и бензолсульфоновую кислоту. Предпочтительно, катализатор подмешивают при доле приблизительно от 0,1 до 8% в расчете на содержание сухих веществ смолы.

[0034] Амин нейтрализует катализатор реакции. Примеры амина включают триэтиламин, диметилэтаноламин, диметиламиноэтанол, моноэтаноламин и изопропаноламин. Предпочтительно, но без ограничений, подмешанная доля амина равна 50% или больше эквивалента кислоты (катализатора).

[0035] Акриловая смоляная композиция для формирования матрицы является, например, эмульсией акриловой смолы. Предпочтительно, молекулярная масса эмульсии акриловой смолы лежит в диапазоне от 200000 до 2000000. Молекулярную массу полиакриловой эмульсии можно измерить методом гель-проникающей хроматографии (ГПХ).

[0036] Смоляная композиция на основе поливинилиденфторида для формирования матрицы представляет собой смоляную композицию, получаемую, например, смешением термопластичной акриловой смолы с поливинилиденфторидом в массовом соотношении от 20/80 до 50/50.

[0037] Способ формирования на поверхности краскоприемного слоя мельчайших неровностей, удовлетворяющих вышеописанным условиям по Ra1 и Ra2, не ограничен. Примеры способа включают способ наноимпринтинга и способ дробеструйной обработки.

[0038] В способе наноимпринтинта пресс-форма, снабженная текстурой (неровностями), которая удовлетворяет условиям по Ra1 и Ra2, и слой смолы (краскоприемный слой), образованный на материале-основе, приводят в прижимной контакт друг с другом при нагревании. Пресс-форма, используемая в способе наноимпринтинга, может быть изготовлена с помощью прямого клиширования или клиширования электронным гравированием, известным в данной области техники.

[0039] При прямом клишировании в качестве грунтовочного слоя на поверхность (сторону толкающей поверхности) формующей пресс-формы, сделанной из железа или подобного, наносят покрытие из слоя Ni. Далее на поверхность слоя Ni наносят покрытие из слоя Cu. Следует отметить, что поверхность слоя Cu можно отполировать, чтобы при необходимости выровнять толкающую поверхность. Затем на поверхность слоя Cu наносят сенсибилизирующий раствор, чтобы образовать фоточувствительный слой. Затем, в состоянии когда пленка, снабженная заданным рисунком, прилипла на поверхность фоточувствительного слоя, со стороны пленки облучают ультрафиолетом для светоэкспозиции, и на фоточувствительном слое образуется и проявляется (структурируется) скрытое изображение. Наконец, слой Cu, открытый от структурированного засвеченного слоя, подвергают травлению с использованием водного раствора хлорида меди, и затем фоточувствительный слой снимается. В результате вышеупомянутых процедур можно изготовить пресс-форму, снабженную текстурой, удовлетворяющей условиям по Ra1 и Ra2.

[0040] При клишировании электронным гравированием после образования слоя Cu на поверхности формующей пресс-формы как при прямом клишировании, поверхность слоя Cu обрабатывают напрямую, на основе данных, созданных программой CAD (автоматизированное проектирование), программой обработки изображений и т.д. Для обработки можно использовать алмазную иглу, лазерный луч и т.п.

[0041] Принимая во внимание твердость и долговечность, на поверхности пресс-формы, изготовленной вышеупомянутыми способами, формируют защитный слой. Обычно, но без ограничений, тип защитного слоя представляет собой слой Cr/Ni, слой Cr или слой Ni, образованным нанесением покрытия. Толщина защитного слоя составляет, без ограничений, от 10 до 50 мкм. Когда толщина защитного слоя меньше 10 мкм, он может стать неравномерным. Когда толщина защитного слоя больше 50 мкм, в нем могут возникнуть трещины.

[0042] При формировании неровностей на поверхности краскоприемного слоя с помощью пресс-формы, образованной вышеуказанным образом, материалом-основой, на котором образован слой смолы, можно надавить на пресс-форму, или пресс-формой можно надавить на материал-основу, на котором образован слой смолы. Кроме того, пресс-формой можно надавить на материал-основу, на котором образован слой смолы, при использовании пошагового способа, в котором поочередно осуществляют давлении пресс-формой и выдачу материала-основы, или способа непрерывной печати с использованием текстурного валика. Способ непрерывной печати с использованием валиков годится для массового производства, так как этим способом можно с высокой скоростью и подходящей воспроизводимостью образовывать мельчайшие неровности на поверхности слоя смолы. Принимая во внимание техобслуживание текстурного валика, а также быстрое и воспроизводимое образование мельчайших неровностей, предпочтительно формировать неровности таким образом, чтобы после образования неровностей со значением Ra1, лежащем в заданном диапазоне, значение Ra2 лежало в заданном диапазоне.

[0043] В способе дробеструйной обработки используют абразив на основе оксида. Способом дробеструйной обработки на поверхности краскоприемного слоя можно образовать заданные неровности, подходящим образом подбирая размер частиц абразива, скорость дробинок, продолжительность дробеструйной обработки и т.п. Следует отметить, что неровности, величины Ra1 и Ra2 которых лежат в вышеописанных диапазонах, могут быть образованы, после регулирования значения Ra1 с использованием абразива (например, абразив #1500 на основе тонкодисперсного порошка оксида алюминия; NICCHU CO., LTD), диапазон размеров частиц которого лежит в диапазоне от 4,5 до 20 мкм, регулировкой значения Ra2 с использованием абразива (например, абразив #4000 на основе тонкодисперсного порошка оксида алюминия; NICCHU CO., LTD), диапазон зернистости которого составляет в диапазоне от 1,3 до 8 мкм. Как описано, размер частиц абразива для регулирования Ra2 предпочтительно меньше, чем размер частиц абразива для регулирования Ra1.

[0044] Дополнительно, неровности могут быть образованы на поверхности краскоприемного слоя также способом, в котором в смоляную композицию для формирования матрицы добавляют пигмент, размер частиц и состав которого подбирают соответствующим образом. Термин «пигмент», который используется здесь, включает в себя по меньшей мере наполняющий пигмент (в том числе шарики) и красящий пигмент.

[0045] В этом случае доля пигмента в краскоприемном слое предпочтительно лежит в диапазоне от 50 до 75 мас. %. Когда доля пигмента ниже 50 мас. %, среднеарифметическая шероховатость Ra2 меньше 70 нм, и адгезия отверждаемой актиничным излучением краски не может быть гарантирована. Когда доля пигмента больше 75 мас. %, количество смоляного компонента небольшое, и краскоприемный слой может отслоиться при его повреждении. Кроме того, может ухудшиться обрабатываемость и могут возникнуть трещины в покровной пленке и снизиться влагостойкость. Используемое здесь выражение «доля пигмента» эквивалентно массовой концентрации пигмента, в (%), в покрытии, используемом во время образования краскоприемного слоя. Массовая концентрация пигмента (PWC) рассчитывается на основе следующего выражения (2).

Массовая концентрация пигмента (%) = масса пигмента/(масса пигмента + масса смоляной композиции) × 100 (2)

[0046] Чтобы установить среднеарифметическую шероховатость Ra1 от 400 до 3000 нм, предпочтительно, чтобы краскоприемный слой содержал пигмент с размером частиц 4 мкм или больше, и чтобы пигмент в краскоприемном слое включал от 10 до 30 мас. % пигмента, размер частиц которого больше или равен 4 мкм. Когда доля пигмента с размером частиц, больше или равным 4 мкм, меньше 10 мас. %, сложно установить значение Ra1 400 нм или больше, и распределение отверждаемой актиничным излучением краски не может быть обеспечено в достаточной мере. Когда доля пигмента с размером частиц 4 мкм или больше превышает 30 мас. %, Ra1 может чрезмерно увеличиться, а плотность печати может снизиться из-за поглощения отверждаемой актиничным излучением краски.

[0047] Предпочтительно, краскоприемный слой содержит комбинацию пигмента с размером частиц 4 мкм или больше и пигмента с размером частиц менее 1 мкм. Фиг.1 представляет собой схематический вид в разрезе краскоприемного слоя, образованного вышеуказанным образом. При обеспечении краскоприемного слоя с комбинацией пигмента с размером частиц 4 мкм или больше и пигмента с размером частиц меньше 1 мкм, устанавливают состояние, в котором пигмент с размером частиц менее 1 мкм диспергирован в матричной смоле, покрывая пигмент с размером частиц 4 мкм, как проиллюстрировано из фиг. 1. Таким образом, можно стабильно формировать неровности, значения Ra1 и Ra2 которых лежат в заданных диапазонах. Следует отметить, что размер частиц пигмента рассчитывают из размера частиц и количественного распределения частиц по размерам, измеренным с использованием счетчика Коултера.

[0048] Тип наполняющих пигментов не ограничивается. Примеры наполняющих пигментов включают оксид кремния, карбонат кальция, сульфат бария, гидроксид алюминия, тальк, слюду, гранулированную смолу и стеклянные шарики.

[0049] Тип гранулированной смолы не ограничен. Примеры гранулированных смол включают гранулы акриловой смолы, полиакрилонитрила, полиэтилена, полипропилена, сложного полиэфира, уретановой смолы и эпоксидной смолы. Такие гранулированные смолы можно получить, используя способы, известные в уровне техники, или можно использовать имеющиеся в продаже продукты. Примеры имеющихся в продаже гранул на основе акриловых смол включают TAFTIC AR650S (средний диаметр частиц: 18 мкм), TAFTIC AR650M (средний диаметр частиц: 30 мкм), TAFTIC AR650MX (средний диаметром частиц: 40 мкм), TAFTIC AR650MZ (средний диаметр частиц: 60 мкм), TAFTIC AR650ML (средний диаметр частиц: 80 мкм), TAFTIC AR650L (средний диаметр частиц: 100 мкм) и TAFTIC AR650LL (средний диаметр частиц: 150 мкм) производства Toyobo Co., Ltd. Кроме того, примеры имеющихся в продаже полиакрилонитриловых гранул включают TAFTIC A-20 (средний диаметр частиц: 24 мкм), TAFTIC YK-30 (средний диаметр частиц: 33 мкм), TAFTIC YK-50 (средний диаметр частиц: 50 мкм) и TAFTIC YK-80 (средний диаметр частиц: 80 мкм) производства фирмы Toyobo Co., Ltd.

[0050] Тип красящего пигмента не ограничен. Примеры красящих пигментов включают сажу, оксид титана, оксид железа, желтый оксид железа, фталоцианиновый синий и кобальтовый синий.

[0051] Предпочтительно, но без ограничений, толщина краскоприемного слоя составляет от 10 до 40 мкм. Когда толщина меньше 10 мкм, долговечность и кроющая способность краскоприемного слоя может быть недостаточной. Когда толщина больше 40 мкм, могут увеличиться производственные затраты, и во время обжига могут легко возникнуть вздутия. Кроме того, поверхность краскоприемного слоя может иметь дефект типа «апельсиновая корка», так что может ухудшиться внешний вид.

[0052] Кроме того, с точки зрения улучшения тиснения и стойкости к загрязнениям материала для окрашивания, краскоприемный слой может содержать в качестве пигмента с размерами частиц 4 мкм или больше, от 2 до 30 мас. % шариков с размером от 15 до 80 мкм, что больше, чем толщина краскоприемного слоя. При обеспечении возможности шарикам выступать из поверхности краскоприемного слоя, скользкость краскоприемного слоя улучшается, а также значительно улучшается тиснение материала для окрашивания. Кроме того, при обеспечении возможности шарикам выступать из поверхности краскоприемного слоя, краскоприемный слой становится нелиняющим, даже если материал для окрашивания покрывают покровным слоем до печати. Когда доля шариков с размером от 15 до 80 мкм ниже 2 мас. %, тиснение и стойкость к загрязнению материала для окрашивания невозможно улучшить в достаточной степени. Кроме того, когда размер шариков больше 80 мкм, шарики могут выпадать из покрывающей пленки, а тиснение и стойкость к загрязнениям материала для окрашивания не могут быть улучшены в достаточной степени.

[0053] Кроме того, краскоприемный слой можно смешать с воском. Воск может улучшить смазывающую способность, тем самым улучшая тиснение и стойкость к загрязнению. Однако обычно воск снижает адгезию отверждаемой актиничным излучением краски и поэтому воск предпочтительно не добавляют. В частности, нефтяной парафин и полиэтиленовый воск плавятся и растекаются по поверхности покрывающей пленки во время обжига, тем самым снижая адгезию отверждаемой актиничным излучением краски. Ввиду этого, в качестве воска для улучшения смазывающей способности предпочтительно использовать воск на основе тонкодисперсного порошка ПТФЭ. Воск на основе тонкодисперсного порошка ПТФЭ не плавится и не растекается по поверхности покрывающей пленки при температуре обжига, поэтому он не снижает адгезию отверждаемой актиничным излучением краски.

[0054] Как описано выше, в материале для окрашивания по варианту осуществления настоящего изобретения среднеарифметическая шероховатость Ra1, измеренная в соответствии с JIS B 0601, и среднеарифметическая шероховатость Ra2, измеренная на атомно-силовом микроскопе, поверхности краскоприемного слоя лежат в заданных диапазонах. Таким образом, материал для окрашивания по варианту осуществления настоящего изобретения может одновременно обеспечить и растекание, и адгезию отверждаемой актиничным излучением краски.

[0055] Способ изготовления материала для окрашивания согласно настоящему изобретению не ограничен. Например, материал для окрашивания согласно настоящему изобретению может быть изготовлен после нанесения и сушки краски, содержащей заданное количество смолы, на поверхности материала-основы, с образованием слоя смолы, обеспечивая неровности на поверхности способом наноимпринтинга, способом дробеструйной обработки или подобным. Как вариант, материал для окрашивания согласно настоящему изобретению может быть изготовлен нанесением и проведением сушки (или отверждения) краски, в состав которой входит подходящее количество пигмента с надлежащим размером частиц и заданное количество смолы. Химическую конверсионную пленку и грунтовочную пленку можно сформировать до образования краскоприемного слоя.

[0056] Следует отметить, что способ наноимпринтинга не способен формировать мельчайшие неровности в углублениях тисненой стеновой панели. Кроме того, когда мельчайшие неровности образуют в углублениях (например, соединительная деталь) стеновой панели глубокого тиснения, такой как панели, имитирующие кирпичную стену, способом дробеструйной обработки, краскоприемный слой выступающего участка (например, участка, образующего кирпич) может осыпаться, значение Ra1 может быть более 3000 нм, а значение Ra2 может быть более 500 нм. С этой точки зрения, когда в краскоприемном слое необходимо обеспечить мельчайшие неровности усложненного тисненого элемента, предпочтительно использовать краску, содержащую подходящее количество пигмента с надлежащим размером частиц. Кроме того, металлическая пластина, на которой был сформирован краскоприемный слой, можно обработать валиком для тиснения с получением желаемой формы.

[0057] Когда на поверхности материала-основы необходимо сформировать химическую конверсионную пленку, эту пленку можно сформировать нанесением обрабатывающего раствора для химического превращения на поверхность материала-основы и проведением сушки этого обрабатывающего раствора для химического превращения. Способ нанесения обрабатывающего раствора для химического превращения не ограничен, и может быть подходящим образом выбран из способов, известных в данной области техники. Примеры способа нанесения включают нанесение покрытия валиком, нанесение покрытия поливом, нанесение покрытия центрифугированием, распыление в воздухе, безвоздушное распыление, нанесение покрытия погружением. Условия сушки обрабатывающего раствора для химического превращения могут быть надлежащим образом установлены в соответствии с составом обрабатывающего раствора и подобным. Например, когда материал-основа, на которую был нанесен обрабатывающий раствор для химического превращения, вводят в сушильную печь без промывки водой и нагревают так, чтобы конечная температура пластины лежала в диапазоне от 80 до 250°C, на поверхности материала-основы можно сформировать равномерную конверсионную пленку. Кроме того, когда дополнительно образуют грунтовочную пленку, ее можно сформировать нанесением грунтовки на поверхность химической конверсионной пленки и проведением сушки грунтовки. Способ нанесения грунтовки может быть тем же, что и для нанесения обрабатывающего раствора для химического превращения. Условия сушки грунтовочной пленки могут быть надлежащим образом установлены в соответствии с типом смолы или подобным. Например, подводя тепло так, чтобы конечная температура пластины лежала в диапазоне от 150 до 250°C, на поверхности химической конверсионной пленки можно образовать равномерную грунтовочную пленку.

[0058] Краскоприемный слой образуют путем: 1) нанесения и сушки (или отверждения) вышеописанной, содержащий смолу краски на поверхность материала-основы (или химической конверсионной пленки, или грунтовочной пленки) и обеспечения неровности на поверхности материала-основы способом наноимпринтинга, способом дробеструйной обработки или подобным; или 2) нанесения и сушки (или отверждения) вышеописанной смолы, содержащей краску, и пигмента на поверхность материала-основы (или химической конверсионной пленки, или грунтовочной пленки). Способы нанесения покрытия не ограничены, и можно должным образом выбрать любой из способов, известных в данной области техники. Примеры способа нанесения включают нанесение покрытия валиком, нанесение покрытия поливом, нанесение покрытия центрифугированием, распыление в воздухе, безвоздушное распыление, нанесение покрытия погружением. Условия сушки краски не ограничены. Например, краскоприемный слой может быть образован на поверхности материала-основы (или химической конверсионной пленки, или грунтовочной пленки) путем сушки материала-основы, на который было нанесено покрытие, содержащее смолу и пигмент, так, чтобы конечная температура пластины лежала в диапазоне от 150 до 250°C.

[0059]

2. Печатный материал и покрытый материал

Печатный материал, который может использ