Способ получения обжаренных зернопродуктов

Иллюстрации

Показать всеИзобретение относится к зерноперерабатывающей промышленности и может быть использовано в линиях переработки зернопродуктов, преимущественно при получении обжаренных зерен кофе, арахиса, ячменя, ржи, сои. В способе получения обжаренных зернопродуктов используют конденсатор теплонасосной установки в качестве пароперегревателя. Перегрев пара осуществляют в контуре рециркуляции перегретого пара через камеру обжарки. Излишнюю часть отработанного перегретого пара в количестве испарившейся из продукта влаги в процессе обжарки вместе с неконденсирующимися газами (угаром) выводят из контура рециркуляции перегретого пара и конденсируют в теплообменнике-рекуператоре за счет рекуперативного теплообмена с воздухом, подаваемым на сушку. Образовавшийся конденсат отводят в промежуточный сборник, из которого выводят неконденсирующиеся газы. Часть конденсата из промежуточного сборника сначала подают в камеру кондуктивного нагрева на предварительный подогрев продукта, а затем объединяют со второй частью и в режиме замкнутого цикла направляют в сборник конденсата. Осуществляют охлаждение продукта после камеры обжарки в камере охлаждения охлажденным и осушенным в испарителе воздухом. Отводят воздух из камеры охлаждения сначала в циклон для очистки воздуха от взвешенных частиц, затем в теплообменник-рекуператор и далее в камеру сушки c возвратом в испаритель теплонасосной установки с образованием контура рециркуляции. Изобретение позволяет повысить качество обжаренных зернопродуктов и снизить удельные энергозатраты на процесс обжарки. 1 ил., 2 табл.

Реферат

Изобретение относится к зерноперерабатывающей промышленности и может быть использовано в линиях переработки зернопродуктов, преимущественно при получении обжаренных зерен кофе, арахиса, ячменя, ржи, сои и др.

Известен способ производства обжаренных кофепродуктов [пат. № 2265370 РФ, А23L 1/10. Способ производства обжаренных кофепродуктов / А.А. Шевцов, А.Н. Остриков, О.А. Сизоненко, И.В. Шамшина (РФ); Воронеж. гос. технол. акад. – № 2004117717, заявл. 10.06.2004; опубл. 10.12.2005; Бюл. № 34], предусматривающий предварительный подогрев продукта в камере кондуктивного нагрева в два этапа: на первом этапе отработанным воздухом и на втором этапе отработанным перегретым паром, последующую сушку продукта в камере сушки осушенным воздухом и термическую обработку перегретым паром в камере обжарки с промежуточным увлажнением продукта, рекуперативный теплообмен между отработанным перегретым паром и осушенным воздухом, получение пара в парогенераторе и его перегрев в пароперегревателе, сбор конденсата с его частичным отводом в парогенератор и подачей на промежуточное увлажнение продукта в камере обжарки, организацию замкнутых рециркуляционных контуров по воздуху и перегретому пару с выводом неконденсирующихся газов (угара) из контура рециркуляции перегретого пара.

Однако в известном способе не предусмотрен процесс осушения отработанного воздуха в теплонасосной установке, а значит, не рассмотрен вопрос конденсации влаги из влажного воздуха на охлаждающей поверхности рабочей секции испарителя. Не используется теплота конденсации хладагента в конденсаторе теплонасосной установки для дополнительного нагрева теплоносителей. В этой связи данный способ нельзя в полной мере рассматривать как энергетически эффективный с возможностью эффективного использования теплонасосной установки как источника теплоты и холода на всех стадиях процесса получения обжаренных зернопродуктов, что отражается на качестве готового продукта.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ [пат. №.2328140 РФ, МКИ7 А23L 1/10. Способ управления процессом получения обжаренных зернопродуктов / А.А. Шевцов, А.Г. Ткачев, Е.А. Острикова (РФ); Воронеж. гос. технол. акад. – № 2007101430/13; заявл. 15.01.2007; опубл. 10.07.2008; Бюл. № 19], предусматривающий предварительный подогрев продукта в камере кондуктивного нагрева, последующую сушку продукта в камере сушки осушенным воздухом и термическую обработку перегретым паром в камере обжарки с промежуточным увлажнением продукта, рекуперативный теплообмен между отработанным перегретым паром и осушенным воздухом, сбор образовавшегося конденсата в сборнике конденсата и его частичный отвод на промежуточное увлажнение продукта в камере обжарки; организацию замкнутых рециркуляционных контуров по воздуху и перегретому пару с выводом неконденсирующихся газов из контура рециркуляции перегретого пара; осушение воздуха в испарителе теплонасосной установки.

Однако известный способ не предусматривает охлаждения обжаренных зернопродуктов холодным воздухом после обжарки, что может привести к нарушению термовлажностных условий при хранении и, как следствие, к снижению качества получаемых зернопродуктов при поставке потребителю. В способе не предусмотрено использование конденсатора теплового насоса в качестве парогенератора и подготовка холодного воздуха в испарителе теплового насоса для интенсивного охлаждения обжаренных зернопродуктов, что не позволяет повысить их качество и снизить удельные энергозатраты на процесс обжарки.

Технической задачей изобретения является повышение качества обжаренных зернопродуктов и снижение удельных энергозатрат на процесс обжарки.

Поставленная техническая задача изобретения достигается тем, что в способе получения обжаренных зернопродуктов, предусматривающем предварительный подогрев продукта в камере кондуктивного нагрева, последующую сушку продукта в камере сушки осушенным в испарителе теплонасосной установки воздухом и термическую обработку перегретым паром в камере обжарки с промежуточным увлажнением продукта, рекуперативный теплообмен в теплообменнике-рекуператоре между отработанным перегретым паром и охлажденным и осушенным воздухом, сбор образовавшегося конденсата в сборнике конденсата и его частичный отвод на промежуточное увлажнение продукта в камере обжарки; организацию замкнутых рециркуляционных контуров по воздуху и перегретому пару с выводом неконденсирующихся газов из контура рециркуляции перегретого пара; осушение воздуха в испарителе теплонасосной установки с отводом образовавшегося конденсата в сборник конденсата, новым является то, что в качестве пароперегревателя используют конденсатор теплонасосной установки; перегрев пара осуществляют в контуре рециркуляции перегретого пара через камеру обжарки; излишнюю часть отработанного перегретого пара в количестве испарившейся из продукта влаги в процессе обжарки вместе с неконденсирующимися газами (угаром) выводят из контура рециркуляции перегретого пара и конденсируют в теплообменнике-рекуператоре за счет рекуперативного теплообмена с воздухом, подаваемым на сушку; образовавшийся при этом конденсат отводят в промежуточный сборник, из которого выводят неконденсирующиеся газы, при этом часть конденсата из промежуточного сборника сначала подают в камеру кондуктивного нагрева на предварительный подогрев продукта, а затем объединяют со второй частью и в режиме замкнутого цикла направляют в сборник конденсата; осуществляют охлаждение продукта после камеры обжарки в камере охлаждения охлажденным и осушенным в испарителе воздухом с последующим отводом воздуха из камеры охлаждения сначала в циклон для очистки воздуха от взвешенных частиц, затем в теплообменник-рекуператор и далее в камеру сушки c возвратом в испаритель теплонасосной установки с образованием контура рециркуляции.

Технический результат изобретения заключается в повышении качества обжаренных зернопродуктов, снижении удельных энергозатрат на процесс обжарки и увеличении продолжительности хранения.

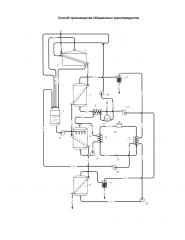

На чертеже представлена схема, реализующая предлагаемый способ получения обжаренных зернопродуктов.

Схема содержит камеру 1 кондуктивного нагрева продукта с греющей поверхностью 2, камеру сушки 3, камеру обжарки 4 с форсунками 5 для подачи воды, камеру охлаждения обжаренного продукта 6, емкость 7 для сбора конденсата, теплообменник-рекуператор 8, промежуточный сборник конденсата 9, компрессор теплонасосной установки 10, конденсатор 11, испаритель 12, терморегулирующий вентиль 13, циклоны 14, 15, вентиляторы 16, 17, 18, насосы 19, 20, 21, переключатель потока 22.

В состав схемы входят также линии для перемещения рабочих сред: 0.2 – влажный продукт, 0.2.1 – подсушенный продукт; 0.2.2 – высушенный продукт; 0.2.3 – обжаренный продукт; 0.2.4 – охлажденный продукт; 0.2.5 – взвешенные частицы; 1.8 – конденсат; 2.0 – угар – смесь испарившейся из продукта влаги и неконденсирующихся газов, продуктов терморазложения; 2.1 – отработанный пар; 2.2 – перегретый пар; 2.3 – испарившаяся влага; 3.1 – горячий воздух; 3.2 – отработанный после сушки воздух; 3.3 – осушенный и охлажденный в испарителе воздух; 3.4. – рециркуляционный воздух, 5.1 – неконденсированные газы, 6.0 – хладагент; линии 2.1 и 2.2 образуют контур рециркуляции перегретого пара.

Способ получения обжаренных зернопродуктов осуществляется следующим образом.

Зерновое сырье (зерна кофе, арахиса, ржи, ячменя, овса, сои и т.п.), вымытое и очищенное, подают по линии 0.2 в камеру 1 кондуктивного нагрева, где обеспечивают его равномерное распределение и перемещение по греющей поверхности 2.

Предварительный нагрев продукта при кондуктивном энергоподводе позволяет удалить поверхностную влагу и активизировать последующее удаление адсорбционно-связанной влаги из капиллярно-пористой структуры продукта в процессе последующей конвективной сушки. Образовавшиеся пары испарившейся из продукта влаги по линии 2.3 отводят из камеры кондуктивного нагрева 1 и конденсируют в емкости 7 для сбора конденсата.

Продукт после предварительной тепловой обработки в камере 1 кондуктивного нагрева подают по линии 0.2.1 в камеру сушки 3, где его высушивают горячим воздухом.

Высушенный продукт из камеры сушки 3 подают по линии 0.2.2. в камеру обжарки 4. Обжарку высушенного зернового сырья осуществляют перегретым паром атмосферного давления с периодическим увлажнением путем частичной подачи воды из емкости 7 для сбора конденсата с помощью насоса 21 в камеру обжарки 4, где она распыливается форсунками 5 над слоем продукта. При этом снижается величина угара до 10…12 % и, как следствие, уменьшаются потери экстрактивных веществ и увеличивается выход готовой продукции.

Обжаренный продукт после камеры обжарки 4 отводят по линии 0.2.3 в камеру охлаждения продукта 6 и охлаждают его и осушенным и охлажденным воздухом, подаваемым в камеру охлаждения по линии 3.3, доводят температуру продукта до 20…25 °С, обеспечивая необходимые термовлажностные условия для последующего хранения.

Подготовку горячего воздуха для сушки, перегретого пара для обжарки и холодного воздуха для охлаждения зернопродуктов осуществляют с помощью высокотемпературной теплонасосной установки, включающей компрессор 10, конденсатор 11, рабочую 12 и резервную 13 секции испарителя, терморегулирующий вентиль 14, работающие по замкнутому термодинамическому циклу.

Хладагент (рабочее тело) всасывается компрессором 10, сжимается до давления конденсации и по линии 6.0 направляется в конденсатор 11, который используется в качестве пароперегревателя. Конденсация хладагента при высоких температурах позволяет обеспечить перегрев пара посредством рекуперативного теплообмена в конденсаторе 11 до необходимой температуры, с которой он подается по линии 2.2 в камеру обжарки 4. Затем хладагент направляется в терморегулирующий вентиль 13, где дросселируется до заданного давления. С этим давлением хладагент поступает в испаритель 12, где он кипит при пониженных температурах. Пары хладагента по замкнутому контуру 6.0 направляются в компрессор 10, сжимаются до давления конденсации, и термодинамический цикл повторяется.

Излишнюю часть отработанного перегретого пара в количестве испарившейся из продукта влаги в процессе обжарки вместе с неконденсирующимися газами (угаром) выводят из контура рециркуляции перегретого пара по линии 2.0 и конденсируют в теплообменнике-рекуператоре 8, а образовавшийся конденсат отводят в промежуточный сборник 9. Продукты терморазложения – канцерогены – непрерывно выводят с неконденсированными газами по линии 5.1, создавая при этом экологически безопасные условия в технологии производства обжаренных зернопродуктов высокого качества. Поскольку неконденсирующие газы выводят сразу же после теплообменника-рекуператора 8 через промежуточный сборник 9, то существенно снижается интенсивность образования налета угара на рабочих поверхностях теплообменной аппаратуры, увеличивается наработка от начала эксплуатации до возникновения первого отказа (наработка на отказ), а следовательно, повышается надежность и продолжительность срока эксплуатации линии в целом.

Конденсат из промежуточного сборника 9 отводят насосом 19 по линии 1.8 к переключателю потока 22. После переключателя один поток конденсата подают в греющую поверхность 2 камеры кондуктивного нагрева 1 на предварительный подогрев продукта, а второй поток вместе с конденсатом после камеры кондуктивного нагрева возвращают в сборник конденсата 7 с образованием контуров рециркуляции 1.8.

Подготовленный в теплообменнике-рекуператоре 8 горячий воздух вентилятором 17 по линии 3.1 подают в камеру сушки 3. Отработанный после сушки воздух выводят по линии 3.2 и сначала подвергают очистке от взвешенных частиц в циклоне 14, а затем подают на охлаждение и осушение в испаритель 12, где воздух достигает температуры точки «росы» за счет рекуперативного теплообмена с кипящим хладагентом, а содержащуюся в нем влагу конденсируют в виде капельной жидкости и отводят с помощью насоса 20 из испарителя 12 в сборник конденсата 7.

Охлаждение продукта после камеры обжарки 4 осуществляют в камере охлаждения 6 охлажденным и осушенным в испарителе 12 воздухом с последующим отводом воздуха с помощью вентилятора 17 по линии 3.4 из камеры охлаждения 6 сначала в циклон 15 для очистки воздуха от взвешенных частиц, затем в теплообменник-рекуператор 8 и далее в камеру сушки 3 c возвратом в испаритель теплонасосной установки 12 по линии 3.2 с образованием контура рециркуляции. Отделившиеся взвешенные частицы при очистке воздуха выводят из циклонов 14 и 15 по линиям 0.2.5.

Пример реализации способа

Способ получения обжаренных зернопродуктов кондуктивно-конвективным методом с использованием в качестве теплоносителей при сушке и охлаждении воздуха, а при обжарке – перегретого пара реализован на Воронежском экспериментальном комбикормовом заводе в линии производства обжаренного зерна ржи производительностью по готовому продукту 0,8…1,2 т/ч.

Пределы регулирования температуры, влагосодержания и расхода воздуха при сушке и температуры и расхода перегретого пара при обжарке крупяных культур обоснованы в результате экспериментальных исследований и представлены в литературе [Афанасьев В.А. Теория и практика специальной обработки зерновых компонентов в технологии комбикормов. – Воронеж: ВГУ, 2002. – 296 с.] и соответственно составляют: для воздуха 85…90 °С, 0,005…0,025 кг/кг, 240…260 м3/ч; для пара 195…210 °С, 300…330 м3/ч.

Для реализации способа производства обжаренного зерна ржи использовался холодильно-компрессорный агрегат, работающий в режиме теплового насоса, со следующими параметрами:

| Одноступенчатый двухцилиндровый агрегат | |

| Хладагент | хладон R600а |

| Температура кипения в испарителе | 10 °С |

| Температура конденсации | 160 °С |

| Холодопроизводительность Q0, кВт | 12,8 |

| Компрессор | 2ФВ-4/4,5 |

| Мощность электродвигателя, кВт | 11,0 |

| Конденсатор воздушный, ребристый м2 | 4,95 |

При кондуктивном энергоподводе в камере кондуктивного нагрева 1 влажность зерна ржи снижается на 2,0 % с 15 до 13 % за счет удаления поверхностной влаги.

Низкотемпературные режимы сушки продукта кондиционированным воздухом с пониженным влагосодержанием после предварительной тепловой обработки зерна в камере кондуктивного нагрева 1 приводят к снижению его влажности в камере сушки 4 на 6 % с 13 до 7 %. Процесс сушки зерна осуществляется при активных гидродинамических режимах. Заданный расход горячего воздуха поддерживается из условий ограничений на аэродинамическое сопротивление слоя ржи в интервале значений 700…750 Па.

При обжарке продукта перегретым паром атмосферного давления с промежуточным увлажнением влажность ржи снижается на 3,8…4,1 %, температура повышается до 130...135 °С, а влажность ржи на выходе из камеры обжарки 5 составляет 2,9…3,5 %.

В соответствии с технической характеристикой сушильной камеры 4 удельный расход воздуха, подогретого в теплообменнике-рекуператоре отработанным перегретым паром до температуры 91±0,5 °С, составляет 7,5 м3/кг.

В процессе сушки температура воздуха снижается с 91±0,5 °С до 41±0,5 °С, что связано с затратами теплоты на нагрев продукта и на испарение из него влаги. Учитывая высокую влагопоглощающую способность воздуха, его влагосодержание на выходе из камеры сушки составляет 0,022 кг/кг. Для конденсации значительной части влаги из воздуха при его осушении в испарителе теплонасосной установки его необходимо охладить до 10±0,5 °С, тогда в соответствии с I-d диаграммой Рамзина Л.К. его влагосодержание в испарителе снизится до 0,012 кг/кг, а количество влаги, испарившейся из продукта в процессе сушки и унесенной отработанным воздухом из камеры сушки в испаритель теплонасосной установки при производительности линии для производства обжаренного зерна ржи, например, 1000 кг/ч, составит:

= (0,022 – 0,012)⋅1,0⋅1000⋅7,5 = 75 кг/ч,

здесь Gк – производительность поточной линии по исходному продукту, т/ч; ν – удельный расход воздуха, м3/кг; xвх, xвых – влагосодержание на входе и выходе из испарителя теплонасосной установки, кг/кг.

В установившемся технологическом режиме работы линии получения обжаренного зерна ржи в камеру обжарки 5 подается перегретый пар с температурой 210 °С, и скоростью 3,0 м/с. В процессе обжарки осуществляют промежуточное увлажнение зерна ржи распыливаемой с помощью форсунок 5 водой, которая подается в камеру обжарки 4 из емкости 7 с помощью насоса 19 через каждые 2 минуты в соотношении 1:20. При этом величина угара составляет 10…12 %, а выход обжаренного продукта 88…90 %.

Охлаждение обжаренного продукта охлажденным и осушенным воздухом до 21±0,5 °С без границы раздела фаз взаимодействующих сред позволяет повысить температуру воздуха с 10±0,5 °С до 17±0,5 °С и повысить эффективность теплообмена в теплообменнике-рекуператоре 8.

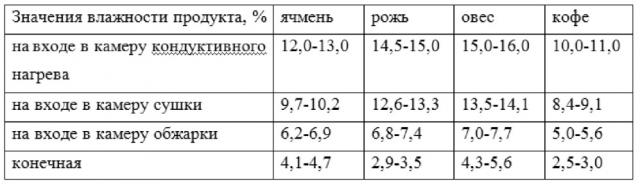

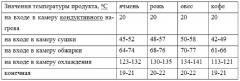

В таблицах 1 и 2 приведены интервалы значений влажности и температуры различных зернопродуктов в камерах кондуктивного нагрева, сушки, обжарки и охлаждения.

Таблица 1

Таблица 2

Таким образом, предлагаемый способ позволяет вывести из производства обжаренных зернопродуктов наиболее энергоемкое оборудование – парогенератор и пароперегреватель с магистральными трубопроводами и запорной арматурой, что позволяет снизить удельные энергозатраты на 10…15 %, а обжаренные зерна ржи по всем показателям соответствуют «ГОСТ Р 53049-2008 – Рожь».

Дополнительные технологические приемы позволяют реализовать предлагаемый способ как энергосберегающую и экологически безопасную технологию, в частности обеспечить осушение воздуха с применением теплонасосной установки в замкнутом контуре его рециркуляции и снизить при этом окисление продукта кислородом воздуха (чисто технологическая задача), устранить выброс отработанного воздуха в атмосферу и вывести из контура рециркуляции перегретого пара неконденсированные газы с продуктами терморазложения (экологическая задача), использовать рекуперацию теплоты конденсации хладагента в конденсаторе теплонасосной установки для перегрева пара в контуре рециркуляции (задача энергосбережения).

Предлагаемый способ имеет следующие преимущества:

– предусматривает охлаждение обжаренных зернопродуктов холодным воздухом после обжарки, что обеспечивает необходимые термовлажностные условия при хранении и, как следствие, создает условия получения зернопродуктов высокого качества при поставке потребителю;

– использование конденсатора теплового насоса в качестве парогенератора и подготовка холодного воздуха в испарителе теплового насоса для интенсивного охлаждения обжаренных зернопродуктов обеспечивает повышение их качества;

– снижает энергозатраты на тонну обжаренного продукта на 10…15 %;

– снижает интенсивность образования налета канцерогенов на рабочих поверхностях теплообменной аппаратуры, увеличивает наработку от начала эксплуатации до возникновения первого отказа (наработку на отказ), а следовательно, повышает надежность и продолжительность срока эксплуатации линии в целом.

Способ получения обжаренных зернопродуктов, предусматривающий предварительный подогрев продукта в камере кондуктивного нагрева, последующую сушку продукта в камере сушки осушенным в испарителе теплонасосной установки воздухом и термическую обработку перегретым паром в камере обжарки с промежуточным увлажнением продукта; рекуперативный теплообмен в теплообменнике-рекуператоре между отработанным перегретым паром и охлажденным и осушенным воздухом; сбор образовавшегося конденсата в сборнике конденсата и его частичный отвод на промежуточное увлажнение продукта в камере обжарки; организацию замкнутых рециркуляционных контуров по воздуху и перегретому пару с выводом неконденсирующихся газов из контура рециркуляции перегретого пара; осушение воздуха в испарителе теплонасосной установки с отводом образовавшегося конденсата в сборник конденсата, отличающийся тем, что в качестве пароперегревателя используют конденсатор теплонасосной установки; перегрев пара осуществляют в контуре рециркуляции перегретого пара через камеру обжарки; излишнюю часть отработанного перегретого пара в количестве испарившейся из продукта влаги в процессе обжарки вместе с неконденсирующимися газами (угаром) выводят из контура рециркуляции перегретого пара и конденсируют в теплообменнике-рекуператоре за счет рекуперативного теплообмена с воздухом, подаваемым на сушку; образовавшийся при этом конденсат отводят в промежуточный сборник, из которого выводят неконденсирующиеся газы, при этом часть конденсата из промежуточного сборника сначала подают в камеру кондуктивного нагрева на предварительный подогрев продукта, а затем объединяют со второй частью и в режиме замкнутого цикла направляют в сборник конденсата; осуществляют охлаждение продукта после камеры обжарки в камере охлаждения охлажденным и осушенным в испарителе воздухом с последующим отводом воздуха из камеры охлаждения сначала в циклон для очистки воздуха от взвешенных частиц, затем в теплообменник-рекуператор и далее в камеру сушки c возвратом в испаритель теплонасосной установки с образованием контура рециркуляции.