Устройство для шовной электроконтактной приварки присадочного материала на поверхность плоской детали

Иллюстрации

Показать всеУстройство может быть использовано при восстановлении и упрочнении поверхностей плоских деталей шовной электроконтактной сваркой. Роликовые электроды закреплены на оси с возможностью их свободного вращения в электродных головках. Электродные головки закреплены на каретке, установленной с возможностью ее перемещения вдоль детали. Держатель предназначен для закрепления плоских деталей и присадочного материала с возможностью их поперечной подачи в зону приварки. Держатель снабжен подвижным толкателем с возможностью его смещения вместе с деталью в процессе приварки. Держатель одной осью установлен в патроне, а другой - в пиноли вращателя устройства. Электродные головки выполнены в виде блоков, соединенных между собой под углом 90°. Ось вращения роликовых электродов расположена перпендикулярно направлению подачи электродных головок. Держатель снабжен регулировочными винтами для осуществления смещения толкателя вместе с деталью в процессе сварки для осуществления ее поперечной подачи. Устройство позволяет производить шовную электроконтактную приварку материалов к плоским поверхностям с использованием автоматической подачи сварочной головки. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к сварочной технике, в частности к устройствам для роликовой электроконтактной сварки, и может быть использовано при восстановлении и упрочнении деталей машин методом электроконтактной сварки в различных отраслях машиностроения, а также при сварке плоских поверхностей.

Известно устройство для шовной электроконтактной сварки, содержащее привод сжатия и две электродные головки, каждая из которых выполнена в виде роликового электрода, установленного на оси, размещенной в корпусе, и механизма поворота и фиксации роликового электрода, с целью упрощения конструкции и повышения надежности при сварке спиральных швов, роликовые электроды установлены с возможностью свободного вращения на оси, а механизм поворота и фиксации роликового электрода выполнен в виде двух охватывающих корпус и подпружиненных к нему конических втулок, разветвленные концы которых жестко закреплены на оси роликового электрода по обе стороны от него, а другие концы выполнены с коническими отверстиями, при этом в корпусе выполнены внутренний кольцевой направляющий паз и коаксиальный ему наружный кольцевой конический выступ, лежащие в плоскости, перпендикулярной к боковой поверхности роликового электрода, торцы оси роликового электрода выполнены в виде сегментов, размещенных с возможностью перемещения во внутреннем кольцевом направляющем пазу, а конические втулки размещены в конических отверстиях вилок и установлены с возможностью взаимодействия с наружным кольцевым коническим выступом [1].

Известно устройство для смещения сварочного электрода при электроконтактной наплавке, содержащее сварочную головку, внутрь которой одним концом вкручена ось, закрепленная контргайкой, а на другом конце которой расположена втулка с подвижным электродом, отличающееся тем, что в сварочной головке выполнено смотровое окно со шкалой, при этом сварочная головка снабжена индикатором, закрепленным в смотровом окне с возможностью перемещения на определенную величину с одной стороны осью, а с другой - шайбой и пружиной [2].

Наиболее близким по своей технической сущности является устройство для электроконтактной сварки, содержащее закрепленные на осях клещевин электродные головки, на одном конце каждой из которых смонтирован роликовый электрод для шовной сварки, а на другом конце - электрод для точечной сварки, при этом электродные головки закреплены на осях клещевин неподвижно посредством находящихся в зацеплении секторов, выполненных на втулках электродных головок и на осях клещевин, с возможностью фиксации электродных головок от нежелательных осевых перемещений в процессе сварки, а также их переустановки путем поворота на 180° в плоскости, перпендикулярной осям клещевин [3].

Недостаток рассмотренных устройств и электродных головок заключается в том, что невозможно проводить сварку плоских поверхностей.

Задача данного изобретения – обеспечить механизированную шовную электроконтактную сварку плоских поверхностей.

Технический результат - увеличить ресурс упрочняемой, восстанавливаемой детали.

Сущностью предлагаемого устройства для шовной электроконтактной сварки является то, что электродные головки выполнены из блоков, соединенных между собой под углом 90°, с закрепленными на них роликовыми электродами, ось вращения которых направлена перпендикулярно движению подачи электродных головок. Также имеется держатель для плоских деталей, крепящийся в патроне и пиноле вращателя, снабженный толкателем и регулировочными винтами, позволяющими смещать толкатель вместе с деталью в процессе сварки, тем самым осуществляя поперечную подачу, в свою очередь толкатель держателя снабжен винтами, закрепляющими деталь. Изобретение поясняется чертежами:

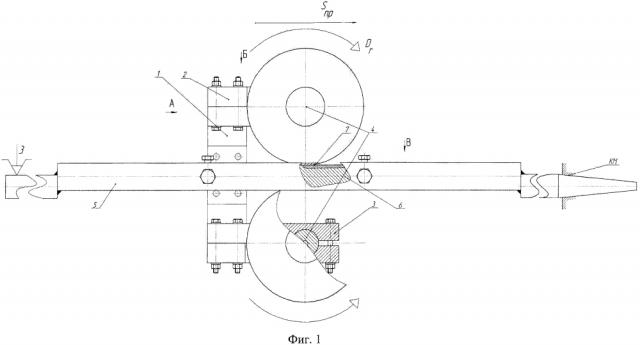

фиг. 1 - электродные головки и держатель для плоских деталей в рабочем положении;

фиг. 2 - электродные головки, вид А;

фиг. 3 - электродные головки, вид Б;

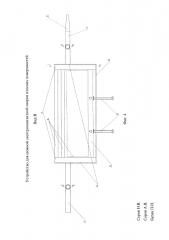

фиг. 4 - держатель для плоских деталей, вид В;

фиг. 5 - держатель для плоских деталей в разрезе Г-Г.

Устройство для шовной электроконтактной сварки (Фиг. 1) крепится на клещевинах 1 и выполнено из блоков 2 и 3, соединенных под углом 90° друг к другу. На одном конце блоков 3 имеются отверстия для крепления роликовых электродов 4, противоположенная сторона имеет уступ под крепление блока 2, держатель для плоских деталей 5 с закрепленными в нем деталью 6 и присадочным материалом 7. В состав держателя для плоских деталей 5 входят (Фиг. 4): передняя 8 и задняя 9 оси крепления, конус Морзе 10, верхние направляющие 11, передняя стенка 12, боковые стенки 13 и нижние полки 14, сваренные в раму, в передней стенке 12 размещены винты поперечной подачи толкателя 15, толкатель 16, опирающийся на полки уголков боковых стенок 13. Толкатель 16 (Фиг. 5) состоит из корпуса 17, винта крепления детали 18, стопорных шайб 19 и шплинтов 20.

Устройство работает следующим образом.

Деталь 6 закрепляется в толкателе 16 держателя 5 винтами крепления 18. Держатель 5 устанавливается передней осью 8 в трехкулачковый патрон, а конусом Морзе 10 задней оси 9 в пиноль установки для электроконтактной сварки. При сварке к детали 6 роликовыми электродами 4 с заданным усилием прижимается присадочный материал 7, при этом клещевине 1 с закрепленной на ней устройством придается движение подачи Sпр сварочной кареткой, из-за силы трения, возникающей между роликовыми электродами 4, деталью 6 и присадочным материалом 7, ролики приводятся во вращение Dr. Необходимое перекрытие сварочных площадок между прямолинейными швами обеспечивается поперечной подачей Sп детали 6 при вращении винтов 15, по или против часовой стрелки, в зависимости от требуемого направления.

Данное устройство позволяет производить шовную электроконтактную сварку материалов к плоским поверхностям с использованием автоматической подачи сварочной головки.

Источник информации

[1] Ав. св. СССР №1044447 А, кл. В23K 11/06, В23K 37/02.

[2] Патент РФ на полезную модель №103772 С1, кл. В23K 11/06 (В23K 101/04), 2010.

[3] Патент РФ на изобретение №2397051 С1, кл. В23K 11/06, В23K 11/10, 2010.

1. Устройство для шовной электроконтактной приварки присадочного материала на поверхность плоской детали, содержащее электродные головки с закрепленными в них с возможностью вращения на оси роликовыми электродами, отличающееся тем, что оно снабжено кареткой для закрепления электродных головок и перемещения их вдоль плоской детали, держателем для закрепления плоских деталей и присадочного материала с возможностью их поперечной подачи в зону приварки, снабженным подвижным толкателем, выполненным с возможностью его смещения вместе с деталью в процессе приварки, при этом держатель одной осью установлен в патроне, а другой - в пиноли вращателя устройства, причем электродные головки выполнены в виде блоков, соединенных между собой под углом 90°, а ось вращения роликовых электродов расположена перпендикулярно направлению подачи электродных головок.

2. Устройство по п. 1, отличающееся тем, что держатель снабжен регулировочными винтами для осуществления смещения толкателя вместе с деталью в процессе сварки.

3. Устройство по п. 1, отличающееся тем, что толкатель держателя снабжен винтами для закрепления детали.