Способ определения температурного поля

Иллюстрации

Показать всеИзобретение относится к области термометрии и может быть использовано при тепловых испытаниях печей, применяемых для высокотемпературных обработок материалов, например карбонизации, для определения температурных полей внутри печи. Предложен способ определения температурного поля в области пространства рабочего объема печи при нагреве, заключающийся в том, что в область пространства рабочего объема печи помещают датчик температурного поля разового использования и создают подлежащее определению температурное поле, воздействующее на датчик температурного поля. После прекращения воздействия температурного поля на датчик температурного поля определяют характеристики датчика температурного поля, зафиксированные элементами датчика под воздействием температурного поля. Определяют температуру в области пространства расположения элементов датчика, а по значениям температуры и значениям координат точек определения температуры в области пространства рабочего объема печи судят о распределении температурного поля в рабочем объеме печи. Причем датчик температурного поля, выполненный в виде гибкой электропроводящей нити на основе углерода, состоящей из элементов, образующих единое целое в составе нити и фиксирующих максимальную температуру в области пространства их расположения из диапазона температур создаваемого температурного поля, размещают в области пространства рабочего объема печи с последующим заполнением рабочего объема печи химически инертной к датчику средой. Температуру создаваемого температурного поля задают в диапазоне от 600 до 3000°C и определяют значения электрического сопротивления по длине датчика в выбранных точках, соответствующих точкам с координатами точек определения температурного поля в области пространства рабочего объема печи, с точностью по длине от 0,4 мкм. Определяют значения температур в выбранных точках по длине датчика путем сравнения полученных результатов электрического сопротивления датчика с предварительно построенной градуировочной кривой зависимости электрического сопротивления датчика от температуры и на основе определенных ранее значений температур в выбранных точках и координат этих точек, соответствующих координатам точек определения температурного поля в области пространства рабочего объема печи, определяют температурное поле в области пространства рабочего объема печи с точностью по температуре до 0,267×10-7°C. Технический результат - повышение точности измерения температурного поля. 8 табл., 16 ил.

Реферат

Предлагаемое изобретение относится к области термометрии и может быть использовано при тепловых испытаниях печей, применяемых для высокотемпературных обработок материалов, например карбонизации, для определения температурных полей внутри печи.

Из уровня техники известен способ определения температуры путем измерения датчиком температуры - контактным термоприемником, который помещают в исследуемую среду и определяют температуру этой среды [Патент РФ 2330250 C1, G01K 7/02, G01K 1/08. Способ измерения температуры, 25.12. 2006]. Недостатком этого способа является то, что датчик статично закреплен в пространстве печи, следовательно, для получения значений температуры в различных точках рабочего пространства печи необходимо перемещать датчик, что сложно осуществлять во время процесса термообработки материала.

Из уровня техники известен способ определения температуры путем измерения датчиком температуры - термопарой [Патент РФ 2475712 C1, G01K 7/02, G01K 7/16. Способ измерения температуры термопарами, 20.02.2013].

Недостатком данного способа является то, что датчик не фиксирует максимальную температуру температурного поля и поэтому для определения максимальной температуры в области пространства расположения датчика во время измерения температурного поля необходимо постоянно следить за термо-ЭДС на термопарах, постоянно фиксируя все значения термо-ЭДС и определяя его максимальное значение, соответствующее максимальной температуре в области пространства расположения датчика. Также недостатком является то, что для определения температурного поля в области пространства рабочего объема печи возникает необходимость размещения большого количества разрозненных (не объединенных в единое целое) термопар внутри печи и, в результате этого, необходимо большое число выводов концов датчика из печи, которые должны быть электрически изолированы от корпуса печи, что усложняет работу с такими датчиками, усложняет или делает невозможной техническую реализацию определения температурного поля печи.

Из уровня техники известен способ дистанционного измерения температурного поля путем измерения датчиком температурного поля - измерительным тепловизором [Патент РФ 2424496 C2, G01J 5/08, G01J 5/50, G01N 21/00, H04N 5/33. Способ дистанционного измерения температурного поля, 07.09.2009].

Недостатком этого способа является то, что датчик не фиксирует максимальную температуру температурного поля и поэтому для определения максимальной температуры в области пространства расположения датчика во время измерения температурного поля необходимо постоянно формировать цифровые ИК изображения с реперной площадки, фиксируя все пиксели ИК изображения и определяя максимальное значение температуры в области пространства расположения датчика, используя зависимость пикселя цифрового ИК изображения от температуры абсолютно черного тела. Также недостатком датчика является то, что для определения температурного поля в области пространства рабочего объема печи возникает необходимость размещения большого количества разрозненных (не объединенных в единое целое) площадок для измерения температуры внутри печи и, в результате того, что используется тепловизор, необходимо размещать реперные точки только в прямой видимости тепловизора, что усложняет работу с такими датчиками, усложняет или делает невозможной техническую реализацию определения температурного поля печи, особенно в труднодоступных местах.

Наиболее близким к заявленному способу определения температурного поля является способ определения температурного поля в области пространства, состоящий в том, что в область определения температурного поля в химически инертную среду помещают датчик измерения температурного поля разового использования для высокотемпературных печей со средой, химически инертной по отношению к датчику, представляющий собой набор элементов, каждый из которых состоит из комплекта не менее, чем из трех керамических пироскопов - конусов Зегера, с тремя последовательными номерами, которые соответствуют последовательным температурам плавления пироскопов [Луке Г. Экспериментальные методы в неорганической химии. М.: Мир, 1965 - С. 109], создают температурное поле, которое воздействует на датчик, прекращают воздействие температурного поля на датчик, определяют характеристики датчика, зафиксированные элементами датчика под воздействием температурного поля, анализируют разницу в характеристиках элементов датчика до воздействия температурным полем и после него, по разнице характеристик определяют максимальное значение температуры в области пространства расположения элементов датчика.

Согласно данному способу, для измерения температурного поля с помощью керамических пироскопов, которые изготавливаются высотой не менее 31,5 мм, комплект из 3*N пироскопов, где N - число точек пространства в областях рабочего объема печи, где надо определить температурное поле, размещают строго вертикально на шамотовых пластинах, затем помещают в рабочий объем печи в химически инертную среду (по отношению к керамическим пироскопам инертной средой является воздух), в рабочем объеме печи создают температурное поле, которое хотят измерить, в интервале температур от 600 до 2000°C. Температурой области пространства рабочего объема печи считают температуру плавления того конуса, вершина которого согнется и коснется шамотовой пластины, остальные пироскопы являются контрольными, к моменту, когда пироскоп со средним номером коснется пластины, пироскоп с низшим номером должен совсем расплавится, а с высшим - только наклонится. Датчик является датчиком разового действия, так как происходит необратимое изменение его физического состояния: пироскопы изгибаются или расплавляются. Таким образом, определяют максимальную температуру температурного поля в пространстве с координатами расположения объемов элементов датчика, каждый из которых состоит из 3-х пироскопов, подобранных по температуре для данной области пространства.

Данный способ обладает рядом недостатков. Во-первых, данный способ позволяет измерять температуру только до 2000°C за счет использования керамических пироскопов, во-вторых, область пространства определения температурного поля не может быть менее объема элемента датчика из трех пироскопов, что делает невозможным измерение температурного поля в малых пространствах и труднодоступных местах, в-третьих, точность определения температуры керамическими пироскопами составляет ±20°C, в-четвертых, для определения температурного поля в требуемых точках области пространства рабочего объема печи в количестве N требуется N элементов датчика, состоящих из большого числа пироскопов равного 3*N пироскопов. При этом пироскопы и, соответственно, элементы датчика ими образованные не объединены в единое целое и требуют дополнительных технических устройств для их позиционирования в области пространства рабочего объема печи, что усложняет технологию измерения температурного поля. В-пятых, необходимо заранее знать примерный диапазон температур в конкретной области пространства, чтобы разместить в этой области пространства пироскопы с определенными, последовательными номерами.

Техническим результатом заявленного изобретения является устранение указанных недостатков, а именно: повышение точности измерения температурного поля по координате рабочего объема печи в диапазоне температур от 600 до 3000°C за счет увеличения количества точек измерения температуры рабочего объема печи путем использования датчика, состоящего из элементов, образующих единое целое в составе нити, при одновременном упрощении размещения элементов датчика в печи, в том числе в малых объемах и труднодоступных местах.

Указанный технический результат достигается тем, что в способе определения температурного поля в области пространства рабочего объема печи при нагреве, включающем то, что в область пространства рабочего объема печи помещают датчик температурного поля разового использования, создают подлежащее определению температурное поле, воздействующее на датчик температурного поля, после прекращения воздействия температурного поля на датчик температурного поля определяют характеристики датчика температурного поля, зафиксированные элементами датчика под воздействием температурного поля, определяют температуру в области пространства расположения элементов датчика, по значениям температуры и значениям координат точек определения температуры в области пространства рабочего объема печи судят о распределении температурного поля в рабочем объеме печи, в качестве датчика температурного поля, используют гибкую электропроводящую нить на основе углерода, состоящую из элементов, образующих единое целое в составе нити и фиксирующих максимальную температуру в области пространства их расположения из диапазона температур создаваемого температурного поля, которую размещают в области пространства рабочего объема печи, с последующим заполнением рабочего объема печи химически инертной к датчику средой, температуру создаваемого температурного поля задают в диапазоне от 600 до 3000°C, определяют значения электрического сопротивления по длине датчика в выбранных точках, соответствующих точкам с координатами точек определения температурного поля в области пространства рабочего объема печи, с точностью по длине от 0,4 мкм, определяют значения температур в выбранных точках по длине датчика путем сравнения полученных результатов электрического сопротивления датчика с предварительно построенной градуировочной кривой зависимости электрического сопротивления датчика от температуры и на основе определенных ранее значений температур в выбранных точках и координатах этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи с точностью по температуре до 0,267×10-7°C.

Существенными отличиями заявляемого способа измерения температурного поля является то, что датчик температурного поля, выполненный в виде гибкой электропроводящей нити на основе углерода, состоящей из элементов, образующих единое целое в составе нити и фиксирующих максимальную температуру в области пространства их расположения из диапазона температур создаваемого температурного поля, размещают в области пространства рабочего объема печи, с последующим заполнением рабочего объема печи химически инертной к датчику средой, температуру создаваемого температурного поля задают в диапазоне от 600 до 3000°C, определяют значения электрического сопротивления по длине датчика в выбранных точках, соответствующих точкам с координатами точек определения температурного поля в области пространства рабочего объема печи, с точностью по длине от 0,4 мкм, определяют значения температур в выбранных точках по длине датчика путем сравнения полученных результатов электрического сопротивления датчика с предварительно построенной градуировочной кривой зависимости электрического сопротивления датчика от температуры и на основе определенных ранее значений температур в выбранных точках и координатах этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи с точностью по температуре до 0,267×10-7°C.

В результате воздействия температурного поля в инертной по отношению к элементам датчика среде (азот, аргон, пиролизные газы) на материал нити на основе углерода из полиоксадиазола или полиакрилонитрила происходит образование углеродных электропроводящих кристаллитов, совокупность которых с длинной не менее 0,3 мкм является элементом датчика измерения температурного поля, образуют единое целое в составе нити, фиксируют максимальную температуру в данной области температурного поля, в результате изменения своего физико-химического состояния, а именно его электрического сопротивления, что позволяет после снятия температурного поля определять, какая была максимальная температура температурного поля до 3000°C в точках пространства с координатами вдоль расположения нити с длиной нити не менее 0,4 мкм с минимальным линейным разрешением 0,3 мкм с точностью по температуре до 0,267×10-7°C, повышение точности измерения температурного поля в малых объемах (малый объем определяется объемом, занимаемым датчиком диаметром 1 мкм и расстоянием между измерительными электродами от 0,3 мкм), за счет использования датчика измерения температурного поля, представляющего собой электропроводящую нить на основе углерода из полиакрилонитрила, и труднодоступных местах, за счет использования датчика измерения температурного поля, представляющего собой гибкую электропроводящую нить на основе углерода из полиоксадиазола. Заявленной совокупности признаков с получением указанных выше результатов в известном уровне техники не обнаружено, поэтому заявляемый способ измерения температурного поля обладает существенными отличиями.

Ниже представлено описание фигур, поясняющее сущность изобретения.

На фиг. 1 представлена градуировочная кривая зависимости электрического сопротивления гибкой комплексной электропроводящей нити, состоящей из 1000 филаментов, на основе углерода из полиоксадиазола от конечной температуры термообработки (КТТО). Точка T1 соответствует температуре плавления Al равной 660,323°C, T2 - Ag=961,78°C, Т3-Au=1064,18°C, T4 - Cu=1084,62°C, Т5 - Ni=1455°C, T6 - Pt=1768,2°C, T7 - Al2O3=2053°C. Остальные точки, представленные на рисунке и обозначенные от M1 до M22, получены в результате измерений термопарой и пирометром.

На фиг. 2 представлена градуировочная кривая зависимости электрического сопротивления комплексной электропроводящей нити, состоящей из 1000 филаментов, на основе углерода из полиакрилонитрила от конечной температуры термообработки (КТТО). Точка T6 соответствует температуре плавления Pt равной 1768,2°C, T7 - Al2O3=2053°C, Т8 - Мо=2622°C. Остальные точки, представленные на рисунке и обозначенные от M11 до М26, получены в результате измерений термопарой и пирометром.

На фиг. 3 представлена градуировочная кривая зависимости электрического сопротивления монофиламентной электропроводящей нити на основе углерода из полиакрилонитрила от конечной температуры термообработки (КТТО). Точка T6 соответствует температуре плавления Pt равной 1768,2°C, T7 - Al2O3=2053°C, Т8 - Mo=2622°C. Остальные точки, представленные на рисунке и обозначенные от M11 до M26, получены в результате измерений термопарой и пирометром.

На фиг. 4 представлен датчик измерения температурного поля (фиг. 4 поз. 1), расположенный в высокотемпературной печи (фиг. 4 поз. 2) и закрепленный в точках фиксации (фиг. 4 поз. 3), расположенных на верхней крышке печи. P1, P2 и т.д. до Р21 - номер ряда. РА, РВ и т.д. до PU - номер волокна в ряде. Поз. 4 - точка начала координат. Обозначение x является обозначением оси координат x. Обозначение y является обозначением оси координат y. Обозначение z является обозначением оси координат z.

На фиг. 5 представлен участок датчика измерения температурного поля (фиг. 5 поз. 1), к которому подведены измерительные электроды (фиг. 5 поз. 5), подключенные к омметру (фиг. 5 поз. 6). Расстояние между измерительными электродами равно 10 мм. ТИ0, ТИ1 и т.д. до ТИ20 - точки измерения электрического сопротивления вдоль длины датчика, расположенные посередине между измерительными электродами, таким образом, что расстояние между измерительным электродом и точкой измерения равно 5 мм. Шаг между точками измерения равен 10 см. Обозначение x является обозначением оси координат x.

На фиг. 6 представлен датчик измерения температурного поля (фиг. 6 поз. 1), расположенный в высокотемпературной печи (фиг. 6 поз. 7), при этом часть датчика закреплена в зажимах (фиг. 6 поз. 9) в трубе отвода пиролизных газов (фиг. 6 поз. 8). Поз. 4 - точка начала датчика.

На фиг. 7 представлен участок датчика измерения температурного поля (фиг. 7 поз. 1), к которому подведены измерительные электроды (фиг. 7 поз. 5), подключенные к омметру (фиг. 7 поз. 6). Расстояние между измерительными электродами равно 10 мм. ТИ0, ТИ1 и т.д. до ТИ35 - точки измерения электрического сопротивления вдоль длины датчика, расположенные посередине между измерительными электродами, таким образом, что расстояние между измерительным электродом и точкой измерения равно 5 мм. Шаг между точками измерения равен 10 см. Обозначение ч является обозначением оси координат ч.

На фиг. 8 представлен датчик измерения температурного поля (фиг. 8 поз. 1) в печи карбонизации (фиг. 8 поз. 10), датчик закреплен при помощи зажимов (фиг. 8 поз. 11, 12). Поз. 4 - точка начала координат.

На фиг. 9 представлено сечение A-A фигуры 8, на котором датчик измерения температурного поля (фиг. 9 поз. 1) расположен в печи карбонизации (фиг. 9 поз. 10), датчик закреплен при помощи зажимов (фиг. 9 поз. 11, 12). Поз. 4 - точка начала координат. P1, P2 и т.д. до Р19 - номер ряда. Поз. 13 - рабочий объем печи. Обозначение y является обозначением оси координат х. Обозначение y является обозначением оси координат н.

На фиг. 10 представлен участок датчика измерения температурного поля (фиг. 10 поз. 1), к которому подведены измерительные электроды (фиг. 10 поз. 5), подключенные к омметру (фиг. 10 поз. 6). Расстояние между измерительными электродами равно 5 мм. ТИ0, ТИ1 и т.д. до ТИ70 - точки измерения электрического сопротивления вдоль длины датчика, расположенные посередине между измерительными электродами, таким образом, что расстояние между измерительным электродом и точкой измерения равно 2,5 мм. Шаг между точками измерения равен 5 см. Обозначение x является обозначением оси координат x.

На фиг. 11 представлен датчик измерения температурного поля (фиг. 11 поз. 1) в печи графитации (фиг. 11 поз. 14), датчик закреплен при помощи зажимов (фиг. 11 поз. 15, 16). Поз. 4 - точка начала координат.

На фиг. 12 представлено сечение Б-Б фигуры 11, на котором датчик измерения температурного поля (фиг. 12 поз. 1) расположен в печи графитации (фиг. 12 поз. 14), датчик закреплен при помощи зажимов (фиг. 12 поз. 15, 16). Поз. 4 - точка начала координат. P1, P2 и т.д. до Р19 - номер ряда. Поз. 13 - рабочий объем печи. Обозначение x является обозначением оси координат х. Обозначение y является обозначением оси координат y.

На фиг. 13 представлен участок датчика измерения температурного поля (фиг. 13 поз. 1), к которому подведены измерительные электроды (фиг. 13 поз. 5), подключенные к омметру (фиг. 13 поз. 6). Расстояние между измерительными электродами равно 5 мм. ТИ0, ТИ1 и т.д. до ТИ70 - точки измерения электрического сопротивления вдоль длины датчика, расположенные посередине между измерительными электродами, таким образом, что расстояние между измерительным электродом и точкой измерения равно 2,5 мм. Шаг между точками измерения равен 5 см. Обозначение x является обозначением оси координат х.

На фиг. 14 представлен датчик измерения температурного поля (фиг. 14 поз. 1), расположенный в микропечи графитации (фиг. 14 поз. 17) параллельно и вертикально над графитовым нагревателем (фиг. 14 поз. 18), расположенным на держателях для нагревателя (фиг. 14 поз. 19), датчик измерения температурного поля расположен на держателях для датчика (фиг. 14 поз. 20). Поз. 4 - точка начала координат. Обозначение x является обозначением оси координат x.

На фиг. 15 представлен датчик измерения температурного поля (фиг. 15 поз. 1), к которому подведены измерительные электроды (фиг. 15 поз. 5), расположенные на сапфировой пластине (фиг. 15 поз. 21) и подключаемые к омметру (фиг. 15 поз. 6). Поз. 4 - точка начала координат.

На фиг. 16 представлен вынос B из основного изображения, представленного на фигуре 15, на котором представлен участок датчика измерения температурного поля (фиг. 16 поз. 1), к которому подведены измерительные электроды (фиг. 16 поз. 5), расположенные на сапфировой пластине (фиг. 16 поз. 21). ТИ1, ТИ2 и т.д. до ТИ5 - точки измерения электрического сопротивления на единицу длины вдоль длины датчика, расположенные посередине между измерительными электродами, таким образом, что расстояние между измерительным электродом и точкой измерения равно 0,1 мкм. Расстояние между измерительными электродами равно 0,2 мкм. Шаг между точками измерения равен 0,4 мкм.

В температурном поле исследуемой печи (фиг. 4 поз. 2, фиг. 6 поз. 7, фиг. 8 поз. 10, фиг. 9 поз. 10, фиг. 11 поз. 14, фиг. 12 поз. 14, фиг. 14 поз. 17) размещают датчик измерения температурного поля, выполненный в виде электропроводящей нити на основе углерода из полиоксадиазола (фиг. 4, 5, 6, 7, 8, 9, 10 поз. 1) или полиакрилонитрила (фиг. 11, 12, 13, 14, 15, 16 поз. 1). После этого создают подлежащее определению температурное поле в диапазоне температур от 800 до 3000°C (в зависимости от датчика измерения температурного поля: для датчика температурного поля в виде электропроводящей нити на основе углерода из полиоксадиазола - от 600°C до 2300°C, для датчика температурного поля в виде электропроводящей нити на основе углерода из полиакрилонитрила - от 1500°C до 3000°C) и воздействуют им на датчик температурного поля в среде, инертной по отношению к материалу датчика и печи.

Затем, после остывания печи до температуры 20°C, производят выемку датчика из печи. После этого проводят измерение распределения электрического сопротивления по длине нити (фиг. 5, 7, 10, 13, 15, 16) в выбранных точках, соответствующих точкам с координатами точек определения температурного поля в области пространства рабочего объема печи, с выбранным шагом между точками измерения, с минимальным значением шага от 0,4 мкм, что технически было реализовано благодаря применению современных методов микроэлектроники создания электрических контактов шириной от 0,2 мкм и зазором между этими контактами от 0,2 мкм. Измерение омического сопротивления элементов нити проводят используя омметр модели GOM-802 фирмы GW INSTEK, который дает погрешность измерения 0,0001 мОм.

После этого, определяют значения температур в выбранных точках по длине датчика путем сравнения полученных результатов электрического сопротивления датчика с предварительно построенной градуировочной кривой зависимости электрического сопротивления датчика от температуры и на основе определенных ранее значений температур в точках и координат этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи с точностью по температуре до 0,267×10-7°C.

Построение градуировочной кривой выполняют следующим образом: измеряют значение температуры температурного поля в области пространства последовательного расположения эталонов температуры по температурам их плавления с использованием МПТШ-90 (международной практической температурной шкалы) [Сайфуллин Р.С., Сайфуллин А.Р. Универсальный лексикон: химия, физика и технология (на русском и английском языках). - М.: Логос, 2002. - с. 124]; последовательно измеряют электрическое сопротивление датчика в точках определения температур плавления эталонов и в промежуточных точках, с использованием термопары марки ТВР 5/20 (вольфрамрений-вольфрамрениевая) (до температуры 1800°C) и пирометра Time TI-315E (от температуры 1800°C); на основании полученных данных строят зависимость электрического сопротивления датчика от температуры (фиг. 1 - для датчика температурного поля в виде электропроводящей нити на основе углерода из полиоксадиазола, фиг. 2, 3 - для датчика температурного поля в виде электропроводящей нити на основе углерода из полиакрилонитрила для комплексной и монофиламентной нити соответственно).

В качестве эталонов были использованы следующие материалы: Al=660,323°C (Т1 на фиг. 1), Ag=961,78°C (Т2 на фиг. 1), Au=1064,18°C (T3 на фиг. 1), Cu=1084,62°C (Т4 на фиг. 1), Ni=1455°C (Т5 на фиг. 1), Pt=1768,2°C (Т6 на фиг. 1, 2, 3), Al2O3=2053°C (Т7 на фиг. 1, 2, 3), Mo=2622°C (Т8 на фиг. 2, 3),

Исходя из градуировочной кривой (фиг. 1) для комплексной электропроводящей нити, состоящей из 1000 филаментов на основе углерода из полиоксадиазола, точность измерения температуры температурного поля датчиком составляет:

,

где, TM1 и TM2 - температура в точках M1 и M2 соответственно;

RM1 и RM2 - сопротивление в точках M1 и M2 соответственно.

Исходя из градуировочной кривой (фиг. 2) для комплексной электропроводящей нити, состоящей из 1000 филаментов на основе углерода из полиакрилонитрила, точность измерения температуры температурного поля датчиком составляет:

,

где, TM11 и TM12 - температура в точках M11 и Ml2 соответственно;

RM11 и RM12 - сопротивление в точках M11 и M12 соответственно.

Исходя из градуировочной кривой (фиг. 3) для монофиламентной электропроводящей нити на основе углерода из полиакрилонитрила, точность измерения температуры температурного поля датчиком составляет:

,

где, TM11 и TM12 - температура в точках M11 и M12 соответственно;

RM11 и RM12 - сопротивление в точках M11 и М12 соответственно.

Затем, исходя из измеренного электрического сопротивления датчика, расположенного в точках пространства рабочего объема печи, делают заключение о распределении температурного поля в области пространства расположения элементов датчика и дают рекомендации для получения температурного поля с требуемыми характеристиками в пространстве печи.

Пример 1. В рабочий объем температурного поля исследуемой высокотемпературной печи (фиг. 4 поз. 2) с объемом 10,6 м3 помещают датчик (фиг. 4 поз. 1) измерения температурного поля в виде непрерывной гибкой электропроводящей нити на основе углерода из полиоксадиазола, например, комплексную нить, состоящую из 1000 филаментов, с диметром каждого филамента 9 мкм, длиной до 3000 м таким образом, чтобы она равномерно распределялась внутри печи, и закрепляют в точках фиксации (фиг. 4 поз. 3). Нить, т.к. она обладает гибкостью, располагают таким образом, что она (т.е. элементы нити) лежит в трех координатах, что показано на фиг 5. Затем в печь подают химически инертный газ - азот, нагревают печь от 20°C до 2300°C. После этого дают печи остыть до 20°C, производят выемку датчика измерения температурного поля при этом разрезая его для удобства выемки и последующей работы на части по 2 м, маркируя последовательно каждую часть датчика (P1, P2 и т.д. до P21 - по оси y; PA, PB и т.д. до PU - по оси x). Затем проводят измерение электрического сопротивления на единицу длины в выбранных точках измерения (фиг. 5 - ТИ0, ТИ1 и т.д. до ТИ20), соответствующих точкам с координатами точек определения температурного поля в области пространства рабочего объема печи, по длине нити от начала координат (фиг. 5 поз. 4) с шагом между точками измерения 10 см, достаточным для измерения температурного поля, с расстоянием между измерительными электродами (фиг. 5 поз. 5) 10 мм, к которым подключается омметр в местах, представленных на фиг. 5 поз. 6. После этого определяют значения температур в выбранных точках по длине датчика путем сравнения полученных результатов электрического сопротивления датчика с предварительно построенной градуировочной кривой (фиг. 1) зависимости электрического сопротивления датчика от температуры и на основе определенных ранее значений температур в выбранных точках и координат этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи.

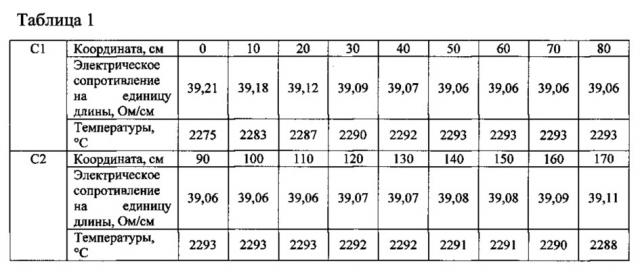

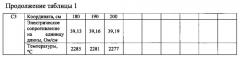

В таблице 1 представлены результаты измеренного электрического сопротивления на единицу длины участка датчика, расположенного в ряде Р1РА в зависимости от координаты по длине участка датчика и измеренной температуры поля в точках пространства с координатами вдоль оси z расположения участка датчика, расположенного в ряде P1PA, при этом в табл. 1 строка C2 является продолжением строки C1, строка C3 является продолжением строки C2.

Анализ таблицы 1 показывает, что в интервале координат от 0 до 20 см наблюдается увеличение температур от 2275 до 2287°C, в интервале координат от 170 до 200 см наблюдается снижение температур от 2288 до 2277°C соответственно, в интервале координат от 30 до 160 см наблюдается равномерное распределение температуры.

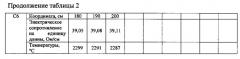

В таблице 2 представлены результаты измеренного электрического сопротивления участка датчика, расположенного в ряде Р10РК в зависимости от координаты по длине участка датчика и измеренной температуры в точках пространства с координатами вдоль оси z расположения участка датчика, расположенного в ряде Р10РК, при этом в табл. 2 строка С5 является продолжением строки С4, строка С6 является продолжением строки С5. Аналогично можно получить результаты измеренной температуры в точках пространства с координатами вдоль оси z для других участков датчика.

Анализ таблицы 2 показывает, что в интервале координат от 0 до 10 см наблюдается увеличение температур от 2285 до 2293°C, в интервале координат от 190 до 200 см наблюдается снижение температур от 2291 до 2287°C соответственно, в интервале координат от 30 до 160 см наблюдается равномерное распределение температуры.

После этого на основе определенных значений температур в выбранных точках и координат этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи.

Пример 2. В рабочий объем температурного поля печи высокотемпературной обработки (фиг. 6 поз. 7) помещают в зажимы (фиг. 6 поз. 9) датчик (фиг. 6 поз. 1) температурного поля в виде непрерывной гибкой электропроводящей нити на основе углерода из полиоксадиазола, например, комплексную нить, состоящую из 1000 филаментов и диметром филамента 9 мкм, при этом часть датчика находится в трубе для отвода пиролизных газов (фиг. 6 поз. 8). Затем в печь подают инертный газ - азот, нагревают печь от 20°C до 1000°C.После этого дают печи остыть до 20°C, производят выемку датчика измерения температурного поля. Затем проводят измерение электрического сопротивления на единицу длины в выбранных точках измерения (фиг. 7 - ТИ0, ТИ1 и т.д. до ТИ35), соответствующих точкам с координатами точек определения температурного поля в области пространства рабочего объема печи, по длине нити от начала координат (фиг. 6 поз. 4) с шагом между точками измерения 10 см, достаточным для измерения температурного поля, с расстоянием между измерительными электродами (фиг. 7 поз. 5) 10 мм, к которым подключается омметр в местах, представленных на фиг. 7 поз. 6. После этого определяют значения температур в выбранных точках по длине датчика путем сравнения полученных результатов электрического сопротивления датчика с предварительно построенной градуировочной кривой (фиг. 1) зависимости электрического сопротивления датчика от температуры и на основе определенных ранее значений температур в выбранных точках и координат этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи.

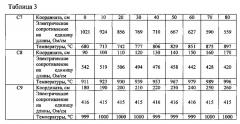

В таблице 3 представлены результаты измеренного электрического сопротивления на единицу длины в точках пространства объема печи с координатами вдоль расположения датчика и измеренной температуры поля в точках пространства с координатами вдоль расположения датчика, при этом в табл. 3 строка C8 является продолжением строки C7, C9 является продолжением строки С8 и т.д. до C10. Аналогично можно получить результаты измеренной температуры во всех точках пространства вдоль расположения датчика.

Анализ таблицы 3 показывает, что в интервале координат от 0 до 180 см наблюдается увеличение температур от 680 до 999°C, в интервале координат от 330 до 350 см наблюдается снижение температур от 999 до 981°C соответственно, в интервале координат от 190 до 320 см наблюдается равномерное распределение температуры.

После этого на основе определенных значений температур в выбранных точках и координат этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи.

Пример 3. В рабочий объем температурного поля печи карбонизации длинной 3,5 м и шириной 1 м (фиг. 8 поз. 10) в зажимы (фиг. 8 поз. 11, 12) помещают датчик температурного поля (фиг. 8 поз. 1), как показано на фиг. 9, в виде непрерывной гибкой электропроводящей нити на основе углерода из полиоксадиазола, например, комплексной нити, состоящей из 1000 филаментов с диметром филамента 9 мкм, длиной, больше внутреннего размера камеры печи. Печь карбонизации устроена таким образом, что, чтобы материал или датчик температурного поля попал внутрь печи, он должен пройти через специальный затвор с высотой 10 мм, что делает невозможным использование прототипа (высота не менее 31,5 мм) в качестве датчика измерения температурного поля данной печи в силу труднодоступности. Датчик располагают таким образом, что он образует ряды (P1, P2 и т.д. до Р19) с расстоянием между ними 5 см. Левая сторона рядов жестко закреплена в зажиме (фиг. 8 поз. 12), правая сторона закреплена в зажиме (фиг. 8 поз. 11), позволяющем датчику находиться в не жестко фиксированном состоянии. Затем в печь подают химически инертный газ - азот, нагревают печь от 20°C до 650°C. После этого дают печи остыть до 20°C. Затем для удобства выемки датчика измерения температурного поля, его разрезают на участки следующим образом: по линии с координатой начала 0 (фиг. 8, 9 поз. 4) с левой стороны отрезают участки датчика, выступающие по краю печи, с правой стороны разрезают по изгибам датчика, таким образом, получаются отдельные ряды отрезков датчика. После достают каждый ряд, потянув за его правую сторону, ряды маркируют (фиг. 9 - P1, P2 и т.д. до Р19) и располагают на измерительном столе. Затем проводят измерение электрического сопротивления на единицу длины в выбраных точках измерения (фиг. 10 - ТИ0, ТИ1 и т.д. до ТИ70), соответствующих точкам с координатами точек определения температурного поля в области пространства рабочего объема печи, по длине нити от начала координат (фиг. 8, 9 поз. 4) с шагом между точками измерения 5 см, достаточным для измерения температурного поля, с расстоянием между измерительными электродами (фиг. 10 поз. 5) 5 мм, к которым подключается омметр в местах, представленных на фиг. 10 поз. 6. После этого определяют значения температур в выбранных точках по длине датчика путем сравнения полученных результатов электрического сопротивления датчика с предварительно построенной градуировочной кривой (фиг. 1) зависимости электрического сопротивления датчика от температуры и на основе определенных ранее значений температур в выбранных точках и координат этих точек в области пространства рабочего объема печи определяют температурное поле в области пространства рабочего объема печи.

В таблице 4 представлены результаты измеренного электрического сопротивления на единицу длины участка датчика, расположенного в ряде Р1 в зависимости от координаты по длине участка датчика и измеренной температуры поля в точках пространства с координатами вдоль оси x расположения участка датчика, расположенного в ряде Р1, при этом в табл. 4 строка С12 является продолжением строки C11, С13 является продолжением строки С12 и т.д. до С18.

Анализ таблицы 4 показывает, что в интервале координат от 95 до 285 см наблюдается равномерное распределение температуры; в интервалах координат от 0 до 90 см и от 290 до 350 см наблюдается электрическое сопротивление, которому соответствует температура меньше 600°C, что соответствует температуре в нерабочей зоне, которая в свою очередь не определялась.

В таблице 5 представлены результаты измеренного электрического сопротивления на единицу длины участка датчика, расположенного в ряде Р10 в зависимости от координаты по длине участка датчика и измеренной температуры в точках пространства с координатами вдоль оси x расположения участка датчика, расположенного в ряде Р10, при этом в табл. 5 строка С20 является продолжением строки С19, строка С21 является продолжением строки С20 и т.д. до С26. Аналогично можно получить результаты измеренной температуры в точках пространства с координатами вдоль оси x для других участков датчика.