Способ сушки сферического пороха

Иллюстрации

Показать всеИзобретение относится к способу сушки сферических порохов (СФП), полученных по водно-дисперсионной технологии для стрелкового оружия. Способ сушки сферического пороха включает подачу пороха с графитом через циклон-осадитель в камеру сушки, сушку пороха путем подачи теплоносителя в нижнюю часть камеры с температурой 88-98°С в течение 60-80 мин, затем в течение 140-180 минут с температурой 65-75°С, охлаждение и выгрузку пороха в приемный бункер. Сушку пороха осуществляют в роторном двухкамерном аппарате в первой камере с загрузкой пороха в количестве 20-40 кг (на сухой вес), где порох сушится в первой зоне при температуре 98-65°С и напоре воздуха 1,5-4,9 кПа с удалением влаги, затем путем вращения механизма первая камера с порохом передвигается во вторую зону, где путем подачи воздуха с температурой 20-30°С порох охлаждают до температуры 40-60°С в течение 15-25 мин, при этом во вторую камеру одновременно загружают порох и далее порох сушат. Изобретение обеспечивает повышение производительности аппарата сушки пороха путем использования двухкамерного аппарата сушки с разделением на зоны удаления влаги и охлаждения пороха. 1 ил., 1 табл.

Реферат

Изобретение относится к способу сушки сферических порохов (СФП), полученных по водно-дисперсионной технологии для стрелкового оружия.

Способ сушки СФП включает фазы формирования частиц по водно-дисперсионному методу, промывки, сортировки, флегматизации, сушки.

На заводах отрасли операция сушки осуществляется двумя способами: 1 - в 12 камерном аппарате АС-12, принцип работы которого основан на создании кипящего слоя пороха в потоке нагретого воздуха, подаваемого в камеры вентилятором высокого давления, через распределитель [1]; 2 - на столовых сушилках в плотно продуваемом слое, при этом отвод тепла отработанного воздуха после сушки осуществляется за счет естественной вытяжки через газоотходы [2].

Недостатки прототипов:

1. Предлагаемый способ сушки в АС-12 по производительности оборудования рассчитан для серийного производства порохов и не рентабелен при изготовлении малотоннажных опытных партий;

2. Графитовка и сушка осуществляются в разных аппаратах. Графитовка - как отдельная операция проводится в полировальных барабанах периодического действия, что требует установки дополнительного оборудования и снижает производительность фазы.

В качестве прототипа [3] авторами выбран способ получения СФП, по которому сферический порох с графитом через циклон-осадитель подают в камеру сушки с вышибной поверхностью. Сушку пороха проводят в режиме кипения. Теплоноситель подают в нижнюю часть камеры сушки в течение 60-80 мин с температурой 88-98°C, затем в течение 140-180 мин с температурой 65-75°C и в течение 20-30 мин с температурой 50-60°C. Высушенный порох выгружают в приемный бункер и направляют пневмотранспортом через циклон-осадитель на сухую сортировку.

Недостатком данного способа является невысокая производительность оборудования ввиду того, что весь процесс сушки пороха проводится в однокамерном аппарате, что увеличивает длительность операции.

Целью изобретения является повышение производительности аппарата сушки пороха путем использования двухкамерного аппарата сушки с разделением на зоны для удаления влаги и охлаждения пороха.

Поставленная цель достигается тем, что способ сушки сферического пороха, включающий подачу пороха с графитом через циклон-осадитель в камеру сушки, сушку пороха путем подачи теплоносителя в нижнюю часть камеры с температурой 88-98°С в течение 60-80 мин, затем в течение 140-180 минут с температурой 65-75°С, охлаждение и выгрузку пороха в приемный бункер отличается тем, что сушку пороха осуществляют в роторном двухкамерном аппарате в первой камере с загрузкой пороха в количестве 20-40 кг (на сухой вес), где порох сушится в первой зоне при температуре 98-65°С и напоре воздуха 1,5-4,9 кПа с удалением влаги, затем путем вращения механизма первая камера с порохом передвигается во вторую зону, где путем подачи воздуха с температурой 20-30°С порох охлаждают до температуры 40-60°С в течение 15-25 мин, при этом одновременно во вторую камеру загружают 20-40 кг влажного пороха и далее порох сушится аналогично.

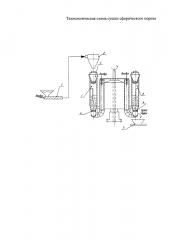

Разработанная авторами технологическая схема сушки сферического пороха представлена на чертеже.

По разработанной схеме одно- или двухосновный СФП с графитом и влажностью 18-40 мас. % из бункера подачи СФП поз. 1 пневмотранспортом подают в циклон-осадитель поз. 2, затем СФП из циклона-осадителя поступает в первую камеру двухкамерного аппарата сушки поз. 3. В нижней части камер сушки установлены сетки поз. 4, создающие сопротивление воздуха от 1,5 до 4,9 кПа. Пневмотранспортом в первую камеру сушки загружается от 20 до 40 кг СФП в расчете на сухой вес. Теплоноситель в каждую камеру сушки подается вентилятором высокого давления, нагрев воздуха проводится в калорифере. Далее поверхностную влагу из СФП удаляют при температуре теплоносителя 88-98°С в течение 60-80 мин, а внутреннюю влагу из пороховых частиц при температуре теплоносителя 65-75°С в течение 140-180 мин (в зоне удаления влаги). Затем за счет вращающего механизма первая камера помещается во вторую (II) зону охлаждения пороха, где порох охлаждается до температуры 50-60°С за счет подачи воздуха с температурой 20-30°С в течение 15-25 мин. Во вторую камеру одновременно загружается следующая порция пороха в количестве 20-40 кг и проводится удаление влаги в первой (I) зоне. Высушенный и охлажденный порох после сушки выгружается в бункер приема продукта поз. 5 и направляется пневмотранспортом через циклон-осадитель на дальнейшие операции.

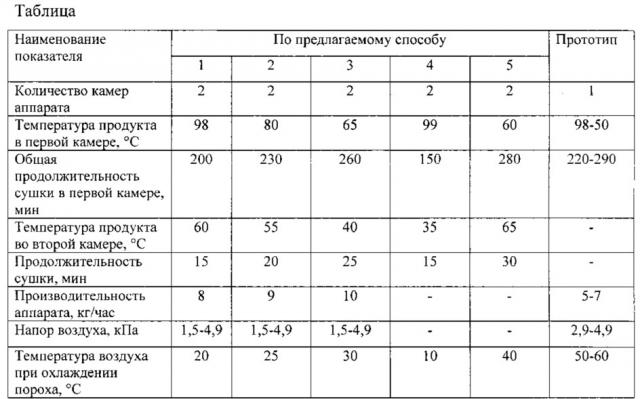

Технологические режимы по разработанному авторами способу сушки пороха в пределах граничных условий (примеры 1-3) и за пределами граничных условий приведены в таблице.

Снижение температуры теплоносителя в первой зоне менее 65°С и продолжительности сушки менее 200 мин не обеспечивает полного удаления влаги из пороховых частиц, это приводит к удалению длительности процесса сушки. Увеличение температуры теплоносителя более 98°C и продолжительности процесса сушки более 260 мин связано с опасностью ведения технологического процесса сушки.

Охлаждение пороха проводится до температуры 50-60°C в течение 15-25 мин путем подачи воздуха с температурой 20-30°C продолжительностью не менее 15 мин.

Увеличение температуры теплоносителя более 30°C увеличивает время охлаждения (пример 5), а снижение температуры теплоносителя менее 20°C (особенно в зимнее время) будет приводить к конденсации влаги из воздуха на горячих гранулах пороха.

Напор подаваемого воздуха составляет 1,5-4,9 кПа. Увеличение напора более 4,9 кПа приводит к уносу пороха за пределы камеры аппарата, уменьшение напора менее 1,5 кПа не обеспечивает режим фонтанирующего кипения при сушке даже пористых мелкодисперсных порохов.

Из данных таблицы видно, что производительность аппарата сушки увеличилась на 13-14%.

Основным преимуществом изобретения является сокращение времени полного цикла изготовления СФП путем увеличения производительности аппарата сушки, что позволяет получить экономический эффект.

Литература

1. Сопин В.Ф. Оборудование производства сферических порохов / В.Ф. Сопин, Т.А. Енейкина, А.А. Староверов, А.И. Хацринов. - Казань, 2007. - 196 с.

2. Гиндич В.И. Технология пироксилиновых порохов. Т. 2. Казань, 1995. - 399 с.

3. «Способ получения сферического пороха», патент RU 2516516, C06B 21/00, опубл. 25.05.2014, 6 с.

Способ сушки сферического пороха, включающий подачу пороха с графитом через циклон-осадитель в камеру сушки, сушку пороха путем подачи теплоносителя в нижнюю часть камеры с температурой 88-98°С в течение 60-80 мин, затем в течение 140-180 минут с температурой 65-75°С, охлаждение и выгрузку пороха в приемный бункер, отличающийся тем, что сушку пороха осуществляют в роторном двухкамерном аппарате в первой камере с загрузкой пороха в количестве 20-40 кг (на сухой вес), где порох сушится в первой зоне при температуре 98-65°С и напоре воздуха 1,5-4,9 кПа с удалением влаги, затем путем вращения механизма первая камера с порохом передвигается во вторую зону, где путем подачи воздуха с температурой 20-30°С порох охлаждают до температуры 40-60°С в течение 15-25 мин, при этом во вторую камеру одновременно загружают порох и далее порох сушат.