Газотурбинная энергетическая установка с рециркуляцией отработавших газов и способ управления указанной установкой

Иллюстрации

Показать всеИзобретение относится к энергетике. Энергетическая установка включает рабочую текучую среду и рециркуляционную петлю. Энергетическая установка включает камеру сгорания, функционально соединенную с турбиной. Способ работы энергетической установки включает операции: рециркуляции по меньшей мере части рабочей текучей среды по рециркуляционной петле. Управление энергетической установкой осуществляется таким образом, что камера сгорания по меньшей мере периодически работает в режиме с предпочтительным стехиометрическим отношением. Отбор рабочей среды по меньшей мере из одной из точек отбора, первой или второй, расположенных на рециркуляционной петле, осуществляется в течение периодов, когда камера сгорания работает в режиме с предпочтительным стехиометрическим отношением. Изобретение позволяет повысить эффективность работы энергетической установки. 2.н. и 44 з.п. ф-лы, 13 ил.

Реферат

Данная заявка относится к ряду патентных заявок США: 13/444956, поданной 12 апреля 2012, 13/444927, поданной 12 апреля 2012, 13/444906, поданной 12 апреля 2012, 13/444918, поданной 12 апреля 2012, 13/444929, поданной 12 апреля 2012, 13/444948, поданной 12 апреля 2012, 13/444986, поданной 12 апреля 2012, и 13/445008, поданной 12 апреля 2012, поданными одновременно с настоящей, которые полностью включены в настоящую заявку посредством ссылки и составили ее часть.

Данная заявка в целом относится к области турбинных двигателей внутреннего сгорания и относящихся к ним систем. Более конкретно, но без ограничения, изобретение относится к способам, системам и устройствам для достижения режима работы в стехиометрической точке и отбора рабочей среды, имеющей желательные параметры, в турбинных системах внутреннего сгорания различных типов с рециркуляцией отработавших газов.

Отношение окислителя к топливу - это отношение массы окислителя, обычно воздуха, к топливу внутри двигателя внутреннего сгорания. Как понятно среднему специалисту в данной области техники, стехиометрическое отношение, равное 1, будет достигнуто, когда количество окислителя точно обеспечивает полное сгорание топлива (здесь это можно назвать «режимом работы в стехиометрической точке» или «стехиометрическим режимом работы»). В турбинных системах внутреннего сгорания следует принимать во внимание, что режим сгорания в стехиометрической точке может быть желательным по нескольким причинам, включая как понижение уровней выбросов, так и причины, связанные с режимной настройкой режимов эксплуатации. Кроме того, по определению, режим работы в стехиометрической точке можно применять для получения отработавших газов (которые, в случае системы, включающей рециркуляцию, можно в общем назвать «рабочей текучей средой»), которые по существу не содержат окислителя и неизрасходованного топлива. Более конкретно, при работе в стехиометрической точке рабочая среда, проходя через определенные участки рециркуляционного контура, или петли, может иметь в своем составе существенно высокий уровень содержания диоксида углерода и азота, из которых после подачи их в блок воздушной сепарации можно получить потоки этих газов с высоким уровнем чистоты.

Как понятно специалисту средней квалификации в данной области техники, производство газовых потоков диоксида углерода и азота таким способом имеет экономическое значение. Например, связывание диоксида углерода имеет потенциальную ценность, учитывая озабоченность текущим состоянием окружающей среды, связанное с выделением этого газа. Помимо этого, потоки чистых газов диоксида углерода и азота находят применение во многих отраслях производства. Кроме того, диоксид углерода можно закачивать в землю для увеличения добычи нефти. Таким образом, новые конфигурации систем энергоустановок и/или способы управления, обеспечивающие эффективные способы достижения режима работы в стехиометрической точке, будут полезными и ценными. Эти свойства возросли бы еще больше, если бы новые системы и способы обеспечивали эффективные пути, которыми существующие энергетические установки, использующие дожигание и рециркуляцию отработавших газов, могли достичь повышенных показателей в работе при относительно малых, экономически эффективных модификациях. Другие преимущества систем и способов настоящего изобретения станут очевидными для специалиста средней квалификации из приведенного ниже описания нескольких примеров воплощений изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ В настоящей заявке описан способ управления энергетической установкой, содержащей рабочую среду и рециркуляционную петлю, в котором энергетическая установка включает камеру сгорания, функционально соединенную с турбиной, причем способ включает операции: рециркуляции по меньшей мере части рабочей среды по рециркуляционной петле; управления энергетической установкой таким образом, что камера сгорания по меньшей мере периодически работает в режиме с предпочтительным стехиометрическим отношением; и отбора рабочей среды по меньшей мере из одной из точек отбора - первой или второй, расположенных на рециркуляционной петле, в течение периодов, когда камера сгорания работает в режиме с предпочтительным стехиометрическим отношением.

Также в настоящей заявке описана энергетическая установка с конфигурацией, включающей рециркуляционную петлю, по которой циркулирует рабочая среда; при этом рециркуляционная петля содержит множество компонентов, выполненных с возможностью принимать выходной поток рабочей среды от соседнего компонента, расположенного выше по потоку, и обеспечивать входящий поток рабочей среды соседнему компоненту, расположенного ниже по потоку; при этом петля рециркуляции содержит: рециркуляционный компрессор; камеру сгорания, расположенную ниже по потоку от рециркуляционного компрессора; турбину, расположенную ниже по потоку от камеры сгорания; и рециркуляционный трубопровод выполненных с возможностью направлять выходной поток рабочей среды от турбины к рециркуляционному компрессору. Энергетическая установка может включать: первое средство отбора для отбора рабочей среды из первой точки отбора на рециркуляционной петле; второе средство отбора для отбора рабочей среды из второй точки отбора на рециркуляционной петле; средство управления энергетической установкой в таком режиме, чтобы камера сгорания по меньшей мере периодически работала с предпочтительным стехиометрическим отношением; и средство отбора рабочей среды из по меньшей мере одного из первого средства отбора и второго средства отбора во время периодов, когда камера сгорания работает в режиме с предпочтительным стехиометрическим отношением.

Эти и другие особенности настоящего изобретения станут более очевидными после ознакомления со следующим подробным описанием предпочтительных воплощений в совокупности с чертежами и прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

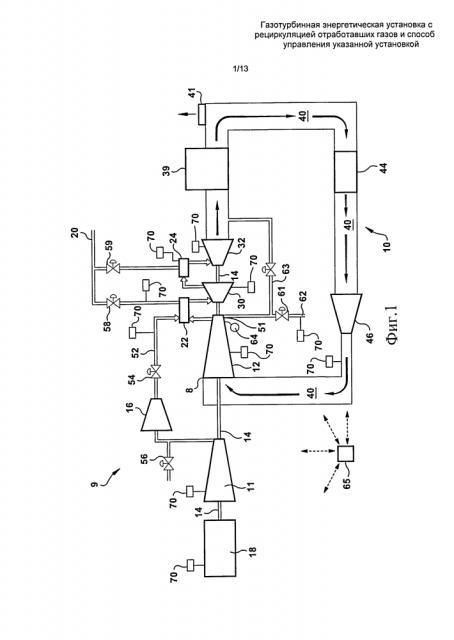

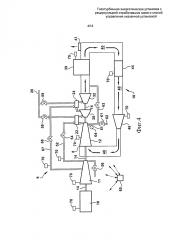

Фиг.1 - схематическое изображение, иллюстрирующее конфигурацию примера воплощения энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.2 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.3 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.4 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.5 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.6 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.7 - блок-схема, иллюстрирующая способ работы примера воплощения энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.8 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.9 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой камер сгорания с дожиганием;

Фиг.10 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой с одной камерой сгорания;

Фиг.11 - схематическое изображение, иллюстрирующее схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой с одной камерой сгорания;

Фиг.12 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой с одной камерой сгорания; и

Фиг.13 - схематическое изображение, иллюстрирующее альтернативную конфигурацию энергетической установки с рециркуляцией отработавшего газа и системой с одной камерой сгорания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обращаясь теперь к чертежам, где различные цифры представляют аналогичные элементы в ряде схематических изображений, увидим, что чертежи с фиг.1 по фиг.13 схематически иллюстрируют примеры воплощений энергетических установок в соответствии с конфигурациями настоящего изобретения. Как будет ясно из последующих подробных объяснений, эти энергетические установки имеют новую системную архитектуру и конфигурацию и/или способы управления, обеспечивающие преимущества в работе в системах с рециркуляцией отработавших газов. Если не оговаривается иное, термин «энергетическая установка», при использовании здесь, не предусматривает исключительного смысла и может касаться любой из описанных здесь конфигураций, иллюстрированных чертежами или заявленных в формуле. Такие системы могут включать две отдельные турбины, рециркуляцию отработавших газов, две системы сгорания и/или парогенератор-рекуператор.

Как показано на фиг.1, энергетическая установка 9 включает рециркуляционную петлю 10, по которой рециркулирует поток рабочей среды. В определенных воплощениях настоящего изобретения, как показано на фиг.1, рециркуляционная петля 10 - это средство, с помощью которого рециркулирует отработавший в турбине газ, создавая поток рециркуляции рабочей среды. Следует принимать во внимание, что рециркуляционная петля 10 выполнена таким образом, что каждый из расположенных в ней компонентов выполнен с возможностью принимать выходной поток рабочей среды от соседнего верхнего по потоку компонента и обеспечивать поступление потока рабочей среды на вход соседнего нижнего по потоку компонента. Необходимо обратить внимание, что несколько компонентов рециркуляционной петли 10 будут описаны применительно к обозначенной на петле 10 «стартовой позиции 8». Следует принять во внимание, что стартовая позиция 8 является условной, и функционирование системы можно было бы описать другим образом или относительно другой стартовой позиции без существенной разницы. Как показано, стартовая позиция 8 расположена на входе осевого компрессора 12. Как видно из конфигурации, осевой компрессор 12 принимает поток отработавших рециркулированных газов от турбин; соответственно, осевой компрессор 12 выступает здесь как «рециркуляционный компрессор 12».

Рассматривая движение в рециркуляционной петле вниз по потоку, отметим верхнюю по потоку камеру 22 сгорания, которая соединена с высоконапорной турбиной 30, и нижнюю по потоку камеру 24 сгорания, которая соединена с низконапорной турбиной 32. Следует принять во внимание, что термины, используемые для описания этих компонентов, умышленно выбраны таким образом, чтобы возможно более эффективно описать работу энергетической установки 9. Если не подразумевать слишком узкое значение терминов, следует принять во внимание, что выражения «верхний по потоку» и «нижний по потоку» в основном относятся к направлению потока рабочей среды по рециркуляционной петле 10 при условии, что стартовая позиция находится в точке 8. Далее, термины «высоконапорный» и «низконапорный» применены к уровням рабочего давления в каждой из турбин 30, 32 относительно другой при заданном расположении каждой турбины в рециркуляционной петле 10.

Вниз по потоку от низконапорной турбины 32 рециркуляционный трубопровод 40 подводит отработавшие газы к входу рециркуляционного компрессора 12, который таким образом производит рециркуляцию отработавших газов от турбины (или по меньшей мере их части). На протяжении рециркуляционного трубопровода 40 могут быть расположены несколько других компонентов. Следует принимать во внимание, что эти компоненты могут функционировать таким образом, чтобы обеспечить рециркуляционный компрессор 12 отработавшими газами с желаемыми параметрами (т.е. с желаемой температурой, давлением, влажностью и т.д.). Как показано, в различных воплощениях в контур рециркуляционного трубопровода 40 можно включить парогенератор-рекуператор 39, охладитель 44 и обдувочный аппарат 46. Дополнительно рециркуляционная петля 10 может включать вытяжную трубу 41, которая обеспечивает путь для управляемого выпуска такого количества отработавшего газа из рециркуляционного трубопровода 40, чтобы достичь желательного баланса потоков. Например, следует принимать во внимание, что в стационарном режиме через рециркуляционную вытяжную трубу 41 необходимо выпустить такое количество отработавших газов, которое приблизительно равно количеству сжатого окислителя и топлива, поступающего в рециркуляционную петлю 10 через компрессор 11 окислителя и источник топлива 20 соответственно. Следует принимать во внимание, что желательный баланс между окислителем и топливом, впрыскиваемыми внутрь, и отработавшими газами, выпускаемыми из рециркуляционной петли 10, может быть достигнут благодаря датчикам, фиксирующим количество сжатого окислителя и топлива, поступающего в рециркуляционную петлю 10, и количество выходящего отработавшего газа, а также температурным датчикам, датчикам клапанов, датчикам давления внутри рециркуляционной петли 10 и другим стандартным средствам и системам.

Энергетическая установка 9 может включать компрессор 11 окислителя, который, в отличие от рециркуляционного компрессора 12, не полностью интегрирован в рециркуляционную петлю 10. Как будет пояснено далее, компрессор 11 окислителя может быть осевым компрессором, введенным в конфигурацию для впрыскивания сжатого воздуха или другого окислителя в одном или более местах внутри рециркуляционной петли 10. В большинстве применений компрессор 11 окислителя будет обеспечивать сжатие воздуха. Следует принять во внимание, что в других воплощениях компрессор 11 окислителя может подавать любой тип окислителя, который можно сжимать и впрыскивать в систему сгорания. Например, компрессор 11 окислителя способен сжимать воздух, в который добавлен кислород. Рециркуляционный компрессор 12, с другой стороны, обеспечивает сжатие рецируляционных отработавших газов от турбин 30, 32. При необходимости для увеличения давления газов на выходе компрессора 11 окислителя можно установить вспомогательный компрессор 16 перед их инжекцией в рециркуляционную петлю 10, с целью обеспечения предпочтительного давления впрыскивания. Таким же образом сжатый окислитель можно эффективно подавать в одну или более камеру сгорания.

Компрессор 11 окислителя и рециркуляционный компрессор 12 можно механически соединить отдельным или общим валом 14, который приводит в движение оба компрессора. Генератор 18 может также может входить в систему с общим валом 14; при этом высоконапорная турбина 30 и низконапорная турбина 32 приводят в движение общий вал 14 и присоединенные к нему нагрузки. Следует принимать во внимание, что настоящее изобретение можно применять в системах, имеющих конфигурацию вала, отличную конфигурации вала 14, показанной на чертежах данного примера воплощения. Например, можно использовать многовальные конструкции, где каждый вал может быть соединен с одной из турбин и одним или более элементом нагрузки (т.е. одним из компрессоров 11, 12 или генератором 18). Такая конфигурация может включать концентрические валы или иные решения.

В примерах воплощения система сгорания энергетической установки 9, как показано, включает верхнюю по потоку камеру 22 сгорания и, ниже ее по потоку, нижнюю по потоку камеру 24 сгорания. Следует принять во внимание, что, как будет более подробно пояснено далее, верхняя по потоку камера 22 сгорания и нижняя по потоку камера 24 сгорания могут представлять собой обычную камеру сгорания любого типа, систему сгорания и/или камеру сгорания с дожиганием, и используемая терминология отражает только относительное расположение на рециркуляционной петле 10 (при заданных условной стартовой позиции 8 и направлении потока). В общем случае, как показано на фиг.1 и будет более подробно пояснено далее, верхняя по потоку камера 22 сгорания работает путем впрыскивания в рециркуляционную петлю 10 газа сгорания, являющегося продуктом сгорания топлива в трубчатой камере сгорания или в обычной камере сгорания другого типа. Кроме того, некоторые системы сгорания работают с непосредственным впрыском топлива. После впрыска впрыснутое топливо сгорает внутри рециркуляционной петли 10. Любой из этих способов в целом повышает температуру и кинетическую энергию рабочей среды, и любую из разновидностей камер сгорания можно использовать в качестве верхней по потоку камеры 22 сгорания или нижней по потоку камеры 24 сгорания. Источник подачи топлива 20 может подавать топливо, такое как природный газ, к верхней по потоку камере 22 сгорания или нижней по потоку камере 24 сгорания.

Более конкретно, верхняя по потоку камера 22 сгорания может быть выполнена с возможностью принимать поток сжатого окислителя от компрессора 11 окислителя и топлива от источника подачи топлива 20. В таком режиме работы верхняя по потоку камера 22 сгорания может включать одну или более труб или камер сгорания, внутри которых происходит соединение топлива и окислителя, их смешивание и воспламенение, в результате чего образуется обладающий высокой энергией поток сжатых газов сгорания. Тогда верхняя по потоку камера 22 сгорания может направить газы сгорания в высоконапорную турбину 30, где газы расширяются, совершая полезную работу. Нижняя по потоку камера 24 сгорания может быть выполнена так, чтобы она добавляла энергию/тепло в рабочую среду в точке, расположенной ниже по потоку относительно высоконапорной турбины 30. Как показано в примере воплощения на фиг.1, нижнюю по потоку камеру 24 сгорания можно расположить непосредственно выше по потоку от низконапорной турбины 32. Как уже пояснялось, нижняя по потоку камера 24 сгорания получила такое название, так как она добавляет энергию/тепло к потоку рабочей среды в точке, расположенной ниже по потоку от верхней по потоку камеры 22 сгорания.

Среднему специалисту понятно, что при использовании двухступенчатого сгорания или системы дожигания, подобных описанным выше, можно получить определенные функциональные преимущества. Эти преимущества, помимо прочего, состоят в следующем: 1) гибкость в отношении топлива; 2) улучшенная эмиссия; 3) более низкие средние температуры воспламенения; 4) менее жесткие требования к охлаждению и герметизации; 5) увеличение срока службы компонентов; и 6) применение менее дорогостоящих материалов из-за более низких температур воспламенения. Соответственно, улучшение функционирования энергетических установок, включающих системы дожигания, подобные тем, которые имеются в настоящем изобретении, расширяет возможности потенциального использования систем дожигания и реализации преимуществ, которыми обладают эти системы.

Как упоминалось, энергетическая установка 9 дополнительно включает рециркуляционный трубопровод 40. Рециркуляционный трубопровод 40 в целом обеспечивает путь потока, по которому рециркулирует отработавший газ из турбин, таким образом замыкая рециркуляционную петлю 10. Более конкретно, рециркуляционный трубопровод 40 направляет отработавший газ из низконапорной турбины 32 по пути, который заканчивается у входа в рециркуляционный компрессор 12. Следует принять во внимание, что рециркуляционный трубопровод 40 может обеспечивать циркуляцию отработавшего газа через несколько компонентов на своем протяжении, включая, как показано на фиг.1, парогенератор-рекуператор 39, охладитель 44 и обдувочный аппарат 46. (Заметим, что во избежание ненужной сложности парогенератор-рекуператор 39 представлен на фиг.1 в упрощенном виде). Среднему специалисту в данной области техники нужно принять во внимание, что парогенератор-рекуператор 39 настоящего изобретения может представлять систему любого типа, в которой отработавшие газы сгорания от одной или более турбин внутреннего сгорания используются как источник нагрева для бойлера паровой турбины.

Вниз по потоку от парогенератора-рекуператора 39 можно установить охладитель 44 таким образом, что газы, проходящие через рециркуляционный трубопровод 40, проходят через него. Охладитель 44 может быть представлен как водяной смешивающий охладитель или другой обычный теплообменник, который подходит для этой функции и может работать, извлекая дополнительное тепло из отработавших газов таким образом, чтобы отработавшие газы поступали в рециркуляционный компрессор 12 при желательной или предпочтительной температуре. Охладитель 44 также может обеспечить средство управления влажностью газов рециркуляции, чтобы поддерживать ее на предпочтительном уровне. Так, охладитель 44 может извлекать воду из потока газа путем его охлаждения, при этом уровень влажности газов рециркуляции понижается по отношению к газам, нагреваемым до температуры, при которой поток газа поступает на вход охладителя. Как иллюстрирует фиг.1, обдувочный аппарат 46 можно установить вниз по потоку относительно охладителя 44, однако, как понятно среднему специалисту в данной области техники, этот порядок можно поменять. Обдувочный аппарат 46 может иметь стандартное исполнение. Обдувочный аппарат может производить более эффективную циркуляцию отработавших газов по рециркуляционному трубопроводу 40, так чтобы газы, поступающие на вход рециркуляционного компрессора 12, имели желательные параметры.

Энергетическая установка 9 может иметь в своем составе различные типы трубопроводов, труб, клапанов, датчиков и других системных элементов, с помощью которых регулируют и поддерживают работоспособность энергетической установки 9. Следует принимать во внимание, что все описанные здесь клапаны можно устанавливать в различные положения, которые влияют на количество рабочей среды, проходящей через трубопровод. Как уже описывалось, рециркуляционный трубопровод 40 осуществляет рециркуляцию отработавших газов от турбин 30, 32 к входу рециркуляционного компрессора 12, таким образом, создавая путь потока рециркуляции для рабочей среды. Кроме этого, как показано на фиг.1, можно установить первый трубопровод 52 окислителя, который направляет сжатый окислитель от компрессора 11 окислителя к верхней по потоку камере 22 сгорания. Первый трубопровод 52 окислителя может включать клапан 54 окислителя, с помощью которого управляют потоком окислителя в трубопроводе. Первый трубопровод 52 окислителя дополнительно может включать вспомогательный компрессор 16, который, как следует из дальнейшего более подробного описания, можно использовать для повышения давления сжатого окислителя внутри этого трубопровода. Первый трубопровод 52 окислителя может дополнительно включать выпускной клапан 56. Выпускной клапан 56 обеспечивает средство, которое позволяет выпускать в атмосферу часть сжатого окислителя, движущегося через первый трубопровод 52 окислителя. Как показано на фиг.1, в некоторых воплощениях настоящего изобретения при работе пропускают поток сжатого окислителя от компрессора 11 окислителя к верхней по потоку камере 22 сгорания, но не к нижней по потоку камере 24 сгорания. В других воплощениях настоящего изобретения, таких как показанные на фиг.2-5, при работе пропускают поток сжатого окислителя от компрессора 11 окислителя к верхней по потоку камере 22 сгорания и к нижней по потоку камере 24 сгорания. В воплощениях настоящего изобретения, отличных от предыдущих, при работе пропускают поток сжатого окислителя от компрессора 11 окислителя к нижней по потоку камере 24 сгорания, но не к верхней по потоку камере 22 сгорания. Системы такого типа представлены, например, на фиг.2 и фиг.4, когда клапан 54 окислителя на первом трубопроводе 52 окислителя полностью закрыт (т.е. установлен в такое положение, что через него не может поступать поток от компрессора 11 окислителя).

Источник подачи топлива 20 может содержать два топливных трубопровода, по которым топливо поступает в верхнюю по потоку камеру 22 сгорания и/или в нижнюю по потоку камеру 24 сгорания. Как показано, топливный клапан 58 позволяет регулировать количество топлива, поступающего в верхнюю по потоку камеру 22 сгорания, при этом другой топливный клапан 59 позволяет регулировать количество топлива, поступающего в нижнюю по потоку камеру 24 сгорания. Следует принимать во внимание, что, хотя это не показано на чертежах, разновидности топлива, поступающего в верхнюю по потоку камеру 22 сгорания и нижнюю по потоку камеру 24 сгорания, не обязательно должны совпадать, и что использование топлива различных видов может быть выигрышным при определенных системных критериях. В дополнение, как следует из дальнейшего более подробного описания, топливный клапан 58 и топливный клапан 59 можно устанавливать таким образом, чтобы топливо поступало только в одну из камер сгорания 22, 24. Более конкретно, в определенных воплощениях топливный клапан 58 может быть полностью закрыт, и топливо не поступает в верхнюю по потоку камеру 22 сгорания. В этом случае, как следует из дальнейшего более подробного описания, обе камеры сгорания 22, 24 могут работать на топливе, поступающем в нижнюю по потоку камеру 24 сгорания. Аналогично, в определенных воплощениях топливный клапан 59 может быть полностью закрыт, и топливо не поступает в нижнюю по потоку камеру 24 сгорания. В этом случае, как следует из дальнейшего более подробного описания, обе камеры сгорания 22, 24 могут работать на топливе, поступающем в верхнюю по потоку камеру 22 сгорания. Следует принимать во внимание, что системы, описанные здесь как работающие с клапаном, который полностью закрыт, предполагают включение системных конфигураций, где трубопровод с закрытым клапаном вообще отсутствует.

Точка 51 отбора является точкой, в которой из рабочей среды отводят газы. В предпочтительных воплощениях точка 51 отбора расположена на рециркуляционной петле 10, таким образом, что диоксид углерода (CO2) и/или азот (N2) могут быть эффективно отведены. При определенных режимах работы и управления системой системная архитектура настоящего изобретения допускает, чтобы такое отведение произошло в точке, которая, как показано на фиг.1, расположена выше по потоку и от высоконапорной турбины 30, и от верхней по потоку камеры 22 сгорания. Более конкретно, как показано, точка 51 отбора может быть расположена на позиции, которая находится непосредственно выше по потоку относительно того места, где происходит реакция горения в верхней по потоку камере 22 сгорания. Точка 51 отбора может включать стандартное средство отбора, при помощи которого часть газов рабочей среды отводят в трубопровод и таким образом исключают из рециркуляционной петли 10. Для регулирования количества отводимой рабочей среды можно ввести клапан 61 для отведенного газа. Ниже по потоку от клапана 61 для отведенного газа трубопровод может обеспечить подачу 62 отведенного газа к одному или более компонентам ниже по потоку (не показано). В предпочтительных воплощениях подачу 62 отведенного газа можно направить к разделительной системе (не показана), которая отделяет диоксид углерода от азота с помощью стандартных средств. Как указывалось, эти газы после сепарации можно использовать в различных отраслях производства, таких, как, например, производство пищевых продуктов и напитков.

Для обеспечения обхода каждой из турбин 30, 32 можно включить в систему трубопровод 63 обхода турбин, который ответвляется от трубопровода, соединенного с точкой отбора 51. Трубопровод 63 обхода турбин необходим при запуске, и, поскольку он не имеет существенного значения для настоящего изобретения, далее рассматриваться не будет.

В других воплощениях точку 51 отбора можно разместить в различных местах на протяжении рециркуляционной петли 10 на фиг.1. Как следует из дальнейшего более подробного описания (в частности, это касается фиг.5 и фиг.6), архитектура и способы управления, рассмотренные здесь, дают полезное и эффективное средство для обеспечения работы одной из камер сгорания 22, 24 в стехиометрической точке или вблизи от нее, или с предпочтительным стехиометрическим отношением. Так, подачу топлива и окислителя для энергетической установки 9 можно контролировать таким образом, что после того, как окислитель и топливо должным образом смешаны, воспламенены и сожжены внутри одной из камер сгорания 22, 24, получается отработавший газ, не содержащий или по существу не содержащий кислорода и неизрасходованного топлива. В этом случае отработавший газ состоит из высококонцентрированных диоксида углерода и азота, которые можно экономичным образом выделить для использования в других областях. Как пояснялось ранее, «режим работы в стехиометрической точке» или «стехиометрический режим работы» подразумевает работу при, около или внутри приемлемого или желательного диапазона, охватывающего стехиометрическую точку. Следует принимать во внимание, что «стехиометрическая точка» может также подразумевать стехиометрическое отношение, равное 1, что означает соотношение между топливом и окислителем один к одному. Следует также принимать во внимание, что показатели соотношения больше 1 означают содержание избытка кислорода, в то время как показатели меньше 1 означают содержание избытка топлива. Следует принимать во внимание, что в зависимости от ограничений конкретной энергетической установки, желательных свойств отработавшей рабочей среды, а также и других критериев, работа в стехиометрической точке может подразумевать работу в стехиометрическом режиме в диапазоне вблизи от стехиометрической точки или, другими словами, от стехиометрического отношения, равного 1. Соответственно, в определенных воплощениях «стехиометрический режим работы» может означать работу в диапазоне показателей стехиометрических отношений от 0,75 до 1,25. В более предпочтительных воплощениях «стехиометрический режим работы» может означать работу в диапазоне показателей стехиометрических отношений между 0,9 и 1,1. В еще более предпочтительных воплощениях «стехиометрический режим работы» может означать работу в режиме, по существу равном или очень приближенном к стехиометрического отношению 1. Наконец, в других предпочтительных воплощениях «стехиометрический режим работы» может означать работу в диапазоне показателей стехиометрических отношений примерно между 1,0 и 1,1.

Следует принимать во внимание, что если одна из камер сгорания 22, 24 работает в стехиометрической точке (т.е. при стехиометрическом отношении 1 или в пределах одного из заранее определенных диапазонов, описанных выше, или в другом желательном диапазоне), отработавший газ ниже по потоку от камеры сгорания по существу не содержит неизрасходованного топлива и кислорода, и состоит в основном из газообразных диоксида углерода и азота (и/или некоторых других желаемых газовых ингредиентов), которые можно выделить с экономической выгодой. В результате этого, в соответствии с воплощениями настоящего изобретения, точку 51 отбора можно поместить в любой точке рециркуляционной петли 10, удовлетворяющей двум условиям: 1) ниже по потоку от любой из камер 22, 24 сгорания, которая работает в стехиометрической точке, и 2) выше по потоку от другой камеры 22, 24 сгорания. (Следует принять во внимание специалистам в данной области техники, что «выше по потоку от другой камеры сгорания» в данном контексте означает выше по потоку от точки в камере сгорания, в которой окислитель и/или топливо обычно входят в рециркуляционную петлю 10, и поэтому «выше по потоку от другой камеры сгорания» здесь может включать участки, которые можно рассматривать как находящиеся в «другой камере сгорания», но которые также находятся выше по потоку от позиции, где окислитель и/или топливо впрыскивают в поток рабочей среды, такие как, например, определенные участки головного узла камеры сгорания. В конфигурации, подобной той, что показана на фиг.1, если допустить, что топливный вход нижней по потоку камеры 24 сгорания регулируют так, чтобы сгорание произошло (или в основном произошло) в стехиометрической точке, точку 51 отбора может быть расположена в любом месте внутри участка, заданного между нижней по потоку камерой 24 сгорания и, следуя в направлении вниз по потоку, верхней по потоку камерой 22 сгорания. В одном предпочтительном воплощении, как показано на фиг.1, точка отбора может быть расположена внутри участка на выходе рециркуляционного компрессора 12. Следует принять во внимание, что такое расположение обеспечивает отработавший газ с высокой степенью сжатия, что может оказаться выгодным при определенных вариантах использования на выходе потока.

Энергетическая установка 9 может дополнительно включать один или более датчиков 70, которые измеряют рабочие параметры, установки и условия в компонентах и различных трубопроводах системы. Один такой датчик может быть датчиком 64 определения избытка окислителя, таким как, например, стандартный кислородный датчик. Датчик 64 определения избытка окислителя может быть установлен непосредственно выше по потоку перед точкой 51 отбора и может измерять с заданными интервалами содержание кислорода в отработавшем газе или рабочей среде, проходящих по рециркуляционной петле 10. Расположенный таким образом датчик 64 определения избытка окислителя может быть успешно использован для проверки рабочей среды на содержание окислителя и выдавать информацию для определения стехиометрического отношения в камере сгорания, находящейся непосредственно выше по потоку от датчика 64 определения избытка окислителя, а также из его показаний можно определить, обеспечивает ли отвод рабочего тела такой газ, который существенным образом не содержит окислителя и неизрасходованного топлива. Следует понимать, что датчик 64 определения избытка окислителя можно установить на участке рециркуляционной петли 10 между точкой 51 отбора и, следуя выше по потоку, первой по расположению камер 22, 24 сгорания. Следует понимать, что при заданном расположении точки 51 отбора первая из камер сгорания 22, 24, расположенная выше по потоку, - это камера 22, 24, регулируемая для поддержания желательного стехиометрического отношения. В этом отношении датчик 64 определения избытка окислителя можно использовать для определения текущей потребности отбора газа из рециркуляционной петли 10. Из дальнейшего более подробного описания станет ясно, что система может включать другие датчики 70, с помощью которых измеряют множество переменных процесса, которые могут относиться к любому из компонентов системы. Соответственно, на чертежах обозначено множество датчиков 70, расположенных в точках энергетической установки 9, взятых в качестве примера воплощения. Специалисту средней квалификации следует принять во внимание, что стандартные системы обычно включают множество датчиков, отличных от тех, что представлены на нескольких чертежах, а также то, что эти другие датчики могут быть расположены в других точках внутри системы, чем те, что показаны на чертежах. Следует принять во внимание, что эти датчики 70 могут передавать свои показания в электронном виде в блок 65 управления и/или функционировать в соответствии с командами, поступающими к ним от блока 65 управления. Один такой датчик 70, который возможно использовать либо совместно, либо поочередно с датчиком 64 определения избытка окислителя, является датчиком, который определяет наличие неизрасходованного топлива в отработавшем газе. В паре с датчиком 64 определения избытка окислителя, датчик 70 определения неизрасходованного топлива мог бы обеспечить измерения для расчета стехиометрического отношения в верхней по потоку камере 22, 24 сгорания; также с его помощью можно определять текущую потребность отбора рабочей среды. Специалистам в данной области техники следует принять во внимание, что для сбора данных относительно стехиометрических свойств сгорания в камерах сгорания можно использовать и другие датчики. Например, можно использовать датчик СО и датчик влажности.

Энергетическая установка 9 может дополнительно включать блок