Способ получения прутков из высокопрочного алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к области металлургии высокопрочных материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок, таких как детали летательных аппаратов, автомобилей и других транспортных средств, детали спортинвентаря и др. Способ получения прутков из алюминиевых сплавов системы алюминий-цинк-магний-никель-железо-цирконий включает приготовление расплава на основе алюминия, полученного по технологии электролиза с инертным анодом и содержащего железо, введение в него цинка, магния, никеля, меди и циркония, получение цилиндрического слитка, его термическую и деформационную обработку методом радиально-сдвиговой прокатки при температуре от 270 до 300°C с суммарным обжатием от 65 до 85% и частоте вращения валков от 40 до 60 об/мин и упрочняющую термообработку полученного прутка, включающую закалку и искусственное старение. Изобретение направлено на получение высокопрочных калиброванных прутков со следующим уровнем механических свойств: временное сопротивление (σв) - не менее 600 МПа, предел текучести (σ0,2) - не менее 550 МПа, относительное удлинение (δ) - не менее 5%. 1 з.п. ф-лы, 1 пр., 2 табл., 3 ил.

Реферат

Область техники

Предлагаемое изобретение относится к области металлургии легких сплавов, в частности сплавов на основе алюминия, предназначенных для изготовления изделий, работающих под действием высоких нагрузок: детали летательных аппаратов (самолетов, вертолетов, ракет), автомобилей и других транспортных средств (в том числе: велосипедов, самокатов, тележек), детали спортинвентаря и др.

Предшествующий уровень техники

Наиболее прочные деформируемые алюминиевые сплавы относятся к системе Аl-Zn-Mg-Cu (Белов Н.А. Фазовый состав промышленных и перспективных алюминиевых сплавов- М.: Издательский Дом МИСиС, 2010, 511 с.). Максимальный уровень прочностных свойств сплавов этой группы достигается в прутках, получаемых прессованием (Щерба В.Н. Прессование алюминиевых сплавов (технология и оборудование). М., «Интермет Инжиниринг», 2001, 868 с.). В частности, сплав B95 (ГОСТ 4784-97) в виде прессованного прутка обладает следующими прочностными свойствами: σв=530 МПа, σ0,2=420 МПа (ГОСТ 21488-97). Однако для получения максимально качественных прессованных полуфабрикатов из сплавов типа B95 необходимо строго контролировать содержание примеси железа, которое обычно не превышает 0,1%. При этом прессование проводят при повышенных температурах (свыше 400°C) и в узком температурном интервале, в несколько этапов и при невысоких скоростях истечения. Все это приводит к усложнению процесса и удорожанию готового полуфабриката.

Известен способ производства калиброванных прутков из сплавов системы Al-Mg-Si, который раскрыт в патенте РФ 2241781 (опубл. 10.12.2004). Предложенный способ включает получение слитков, содержащих переходные металлы, деформацию, закалку, волочение и старение, при этом перед деформацией проводят гомогенизацию слитков, последующую деформацию осуществляют сначала теплым прессованием при 200-300°C, затем волочением в два этапа: первый этап волочения проводят после прессования, а второй - после закалки, при этом волочение после прессования проводят со степенью деформации 30-40%, а после закалки - со степенью деформации 12-15%. Техническим результатом изобретения является получение калиброванных прутков с рекристаллизованной структурой и регламентированным размером зерна 25-60 мкм при значениях предела прочности, предела текучести и относительного удлинения: 350 МПа, 300 МПа и 14,2%, соответственно. Одним из недостатков данного способа является то, что система легирования алюминиевого сплава (типа АД31, ГОСТ 4784-97) не позволяет получить в деформированных полуфабрикатах прочность выше 350 МПа. Другой недостаток заключается в сложности предлагаемого многостадийного процесса термической и деформационной обработок для получения прутков.

Наиболее близким к заявленному изобретению является способ получения горячим прессованием прутков из высокопрочного алюминиевого сплава, который раскрыт в патенте РФ 2419663 (опубл. 27.05.2011, Бюл. №15). Способ включает приготовление расплава, введение в него цинка, магния, никеля, меди, циркония и железа, получение цилиндрического слитка, его гомогенизационный отжиг, горячее прессование со степенью обжатия около 90%, нагрев под закалку, закалка в холодной воде и старение. Данный способ может обеспечить получение деформированных полуфабрикатов, обладающих следующими свойствами на растяжение: временное сопротивление σв - не менее 640 МПа, предел текучести σ0,2 - не менее 550 МПа, относительное удлинение δ - не менее 5%.

Высокие механические свойства сплава достигаются за счет реализации структуры, представляющей собой деформированную матрицу, образованную твердым раствором алюминия с равномерно распределенными дисперсными частицами вторичных выделений и равномерно распределенными в матрице относительно глобулярными частицами фазы Al9FeNi эвтектического происхождения.

Недостатком известного изобретения является необходимость введения железа из лигатуры Al-Fe. При этом расплав готовят на основе марочного первичного алюминия (в частности, марки A5E), что обусловливает относительно высокую стоимость сплава. Другой недостаток заключается в используемом методе деформационной обработки - горячем прессовании. Данный метод, как уже было отмечено выше, накладывает серьезные ограничения при обработке высокопрочных алюминиевых сплавов.

Раскрытие изобретения

Технический результат, достигаемый в изобретении, заключается в получении высокопрочных калиброванных прутков из сплава на основе алюминия, с применением более производительной и экономичной технологии деформационной обработки высокопрочных алюминиевых сплавов - радиально-сдвиговой прокатки (РСП). При этом обосновываются следующие механические свойства на растяжение: временное сопротивление (σв) - не менее 600 МПа, предел текучести (σ0,2) - не менее 550 МПа, относительное удлинение (δ) - не менее 5%.

Технический результат достигается тем, что в расплав на основе алюминия, содержащий цинк, магний, никель, медь и цирконий, вводят железо из алюминия, производимого по технологии электролиза с инертным анодом. Далее полученный в результате плавки и литья сплава цилиндрический слиток подвергают деформационной обработке методом радиалыю-сдвиговой прокатки при температуре от 270 до 300°C при суммарном обжатии от 65 до 85% и частоте вращения валков от 40 до 60 об/мин.

В частном исполнении заявленного способа старение полученных прутков проводят при температуре от 140 до 160°C в течение времени от 3 до 8 часов, обеспечивая следующий уровень свойств: временное сопротивление (σв) - не менее 600 МПа, предел текучести (σ0,2) - не менее 550 МПа, относительное удлинение (δ) - не менее 5%.

Изобретение поясняется чертежами, где на фиг. 1 показана схема РСП к определению рациональных условий деформации (β0 - угол подъема винтовой траектории в очаге деформации; β1 - угол подъема винтовой траектории на выходе из валков, 1 - валок, 2 - заготовка, 3 - траектория), на фиг. 2 - полученные цилиндрические слитки для РСП и на фиг. 3 - внешний вид прутков, получаемых по разработанному способу.

Сущность изобретения состоит в следующем.

Приготовление расплава на основе алюминия, производимого по технологии электролиза с инертным анодом (ЭИА), позволяет исключить операцию введения в расплав лигатуры Al-Fe, поскольку железо в требуемом количестве уже содержится в алюминие ЭИА. Кроме того, использование алюминия ЭИА вместо марочного первичного алюминия позволяет снизить стоимость отливок. Введение оптимального количества цинка и магния обеспечивает достижение требуемого уровня прочностных свойств сплава после упрочняющей термообработки. Введение никеля приводит к формированию в структуре сплава компактных частиц (либо сразу после кристаллизации сплава, либо после высокотемпературного отжига) фазы Al9FeNi эвтектического происхождения, кристаллизация которых позволяет предотвратить формирование грубых железистых фаз, снижающих обрабатываемость давлением сплава. Радиально-сдвиговая прокатка обеспечивает получение деформированных полуфабрикатов круглого сечения с повышенным уровнем служебных свойств. При этом температура деформирования не превышает 300°C. Принципиальная схема напряженно-деформированного состояния металла при радиально-сдвиговой прокатке представлена на фиг. 1. РСП - это способ мощной пластической деформации для глубокого структурирования металла в длинномерных изделиях типа прутков и труб. Траекторно-скоростные условия деформирования РСП обеспечивают глубокую проработку структуры металла на всех уровнях металлофизического строения, включая наноуровень. Геликоидальное истечение металла по заданным траекториям с замедлением внешних слоев заготовки и ускорением внутренних (см. фиг. 1) создает интенсивные макросдвиговые перемещения в очаге деформации. Уменьшение скорости перемещения частиц внешнего слоя обусловлено образованием расширяющихся трубок тока (диффузоров). Преимущества этого способа обусловлены наличием именно этой зоны, которая отсутствует в других стационарных процессах получения длинномерных прутков, таких как продольная прокатка или прессование. Такой схемы истечения металла нет и в способах испытания металлов на механические свойства. Происходит глубокое уплотнение и проработка металла по всем уровням металлофизического строения. Элементы структуры сплава приобретают форму изотропных обособленных частиц высокой дисперсности. По своему морфологическому строению металл после РСП становится материалом нового качества. Происходит комплексное повышение и стабилизация физико-механических и служебных свойств сплава. Наибольший прирост достигается в пластических и вязких, а также в корреляционно связанных с ними эксплуатационных свойствах. Сокращается развитие исходных поверхностных дефектов. Устойчиво обеспечивается предельное отклонение по диаметру не более ±0,5% от номинального. Кривизна прутков не превышает 0,75 мм на погонный метр. Практически полностью устраняется влияние негативных особенностей структурного строения непрерывнолитого металла на качество конечной продукции и технологические издержки производства.

ПРИМЕР

Были получены цилиндрические слитки из высокопрочного алюминиевого сплава со следующим химическим составом, масс. %: 7,0% Zn; 2,8% Mg, 0,6% Ni, 0,5% Fe, 0,15% Cu, 0,15% Zr, основа Al.

Сплав (в количестве 2 кг на один слиток диаметром 60 мм и длинной 210 мм) готовили из алюминия марки A85 (ГОСТ 11069-2001) и алюминия, произведенного по технологии электролиза с инертным анодом в индукционной печи в графитошамотных тиглях. Легирующие элементы вводили в чистом виде (цинк, магний, медь) и в виде лигатур (Al-Ni).

Литье слитков (фиг. 2) производилось в металлическую форму. Для получения деформированного полуфабриката (фиг. 3) применялась следующая последовательность технологических операций:

1 - Двухступенчатый гомстенизационный отжиг слитка;

2 - Деформационная обработка методом радиально-сдвиговой прокатки;

3 - Упрочняющая термообработка полученного прутка (закалка и искусственное старение).

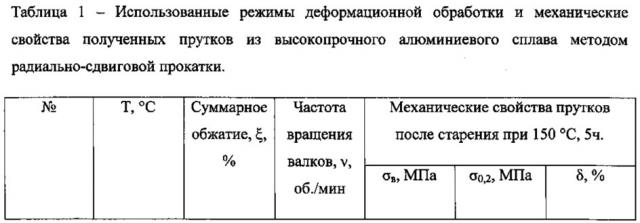

В таблице 1 представлены пять режимов деформационной обработки, отличающиеся температурой, суммарным обжатием и частотой вращения валков, по которым были получены деформированные полуфабрикаты в виде прутков, и их механические свойства после искусственного старения при температуре 150°C и времени выдержки 5 ч. Первый режим, отличающийся самой низкой температурой деформационной обработки, но малым суммарным обжатием и невысокой скоростью вращения валков, не обеспечивает требуемого уровня механических свойств. Второй режим отличается также относительно невысокой температурой, но большое суммарное обжатие при большей скорости вращения валков обеспечивает достижение необходимого уровня механических свойств. Несмотря на более высокую температуру третьего режима, большое суммарное обжатие и высокая скорость вращения волков позволят также достичь необходимого уровня механических свойств. Режимы четыре и пять, отличающиеся относительно высоким обжатием и наибольшей скоростью вращения валков, не обеспечивают требуемого уровня механических свойств из-за повышенной температуры.

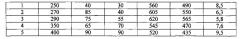

Для прутка, полученного по режиму 3 (табл. 1), были проведены исследования влияния различных режимов старения на механические свойства (табл. 2). Из представленных данных можно видеть, что для достижения требуемого уровня механических свойств необходимо применить старение в интервале температур 140-160°C, при выдержках 3-8 ч.

1. Способ получения прутков из алюминиевых сплавов системы алюминий-цинк-магний-никель-железо-цирконий, включающий приготовление расплава на основе алюминия, полученного по технологии электролиза с инертным анодом и содержащего железо, введение в него цинка, магния, никеля, меди и циркония, получение цилиндрического слитка, его термическую и деформационную обработку методом радиально-сдвиговой прокатки при температуре от 270 до 300°C с суммарным обжатием от 65 до 85% и частоте вращения валков от 40 до 60 об/мин и упрочняющую термообработку полученного прутка, включающую закалку и искусственное старение.

2. Способ получения прутков по п. 1, в котором старение проводят при температуре от 140 до 160°C в течение времени от 3 до 8 часов с получением прутка, имеющего временное сопротивление (σв) - не менее 600 МПа, предел текучести (σ0,2) - не менее 550 МПа, относительное удлинение (δ) - не менее 5%.