Агрегат для производства высоковитаминной травяной муки

Иллюстрации

Показать всеИзобретение относится к области кормопроизводств, а именно к оборудованию для производства высококачественной травяной муки на животноводческих фермах и комплексах. Агрегат для производства высоковитаминной травяной муки, включает транспортер загрузки зеленой массы, топку, камеру сгорания, сушильный барабан, дробилку, циклоны и разгрузочное устройство. Агрегат снабжен блоком сепарации сухого вороха, соединенным входящим патрубком с выходом сушильного барабана. Верхний отводящий патрубок блока сепарации сухого вороха соединен с циклоном для отвода сухой массы. Нижний отводящий патрубок блока сепарации сухого вороха, через циклон для крупной фракции и дробилку также соединен с циклоном для отвода сухой массы. В блоке сепарации сухого вороха установлена под углом α к горизонтальной плоскости тканая сетка, снабженная щеточным очистителем, перемещающимся возвратно-поступательно сверху вниз с частотой ν движений в минуту. Изобретение должно исключить переизмельчение сухого продукта, снизить потери продукта, выбрасываемого в атмосферу в виде мучной пыли, снизить удельные затраты топлива и электроэнергии. 2 ил.

Реферат

Изобретение относится к области кормопроизводства, а именно к оборудованию для производства высококачественной травяной муки на животноводческих фермах и комплексах.

Известна «Установка для сушки и сепарации сыпучих материалов» (АС SU 234239, кл. 82а, 25.01, МПК F26b, 24.12.1968 г.), включающая приемные циклоны, сушильно-сепарационные агрегаты и системы пневмотранспорта; установка смонтирована с дробилками, установленными между сушильно-сепарационными агрегатами.

Недостатки - сложный процесс сушки и конструкция, установка работает циклично и малопроизводительна.

Известно «Автономное устройство для сушки высоковлажного растительного сырья» (пат. RU 2381429, C1, F26B 9/06, 10.02.2010 г.), содержащее сушильную камеру, лоток для размещения продукта, трубопроводы для подвода сушильного агента и вентилятор; паровая турбина, центробежный вентилятор и генератор расположены последовательно на одном валу, а паровая турбина соединена паропроводом с паровым котлом.

Недостатком данной установки является расположение на одном валу паровой турбины, центробежного вентилятора и генератора, исключающее возможность регулировки режима работы каждого из них, что необходимо по технологии работы предложенного устройства.

Известны сушильные агрегаты пневмобарабанного типа АВМ-0,4А, АВМ-0,5 и АВМ-1,5А (И.В. Кулаковский, Ф.С. Кирпичников, Е.И. Резник «Машины и оборудование для приготовления кормов» справочник часть I, М. Россельхозиздат, 1987, С. 104-106) - принято за прототип, включающие систему подачи жидкого топлива, камеру сгорания, топку, вентилятор подачи воздуха, транспортер выгрузки измельченной массы, сушильный барабан, дробилку, циклоны и загрузочное устройство.

Недостатком этих агрегатов является переизмельчение высушенной зеленой массы. В готовой травяной муке 50-60% фракции помола составляет мучная пыль, размером менее 0,5 мм, вредная для животных, причем это самая ценная часть растений - листья и соцветия. Так как вся масса с различной степенью сушки (стебли и листья) попадает в дробилку, происходит нецелесообразный расход электроэнергии на переизмельчения, перегрузка дробилки, а также 1,5-2,0% готовой продукции в виде мучной пыли выбрасывается в атмосферу, загрязняя окружающую среду.

Задачей предлагаемого изобретения является исключение переизмельчения сухого продукта, снижение в 1,5-2,0 раза потерь продукта выбрасываемого в атмосферу в виде мучной пыли, снижение удельных затраты топлива и электроэнергии.

Поставленная задача достигается тем, что в агрегате для производства высоковитаминной травяной муки, включающем транспортер загрузки зеленой массы, топку, камеру сгорания, сушильный барабан, дробилку, циклоны и разгрузочное устройство, новым является то, что агрегат снабжен блоком сепарации сухого вороха, соединенным входящим патрубком с выходом сушильного барабана, верхним отводящим патрубком с циклоном для отвода сухой массы, а нижним отводящим патрубком, через циклон для крупной фракции и дробилку также с циклоном для отвода сухой массы, при этом в блоке сепарации сухого вороха установлена под углом α к горизонтальной плоскости тканая сетка, снабженная щеточным очистителем, перемещающимся возвратно-поступательно сверху вниз с частотой ν движений в минуту.

Положительной особенностью высокотемпературных пневмобарабанных сушилок является избирательное удаление высушенных частиц из зоны сушки. При средней скорости сушильного агента во внутреннем цилиндре барабана 4,92 м/с скорость витания частиц зеленой массы длиной до 30 мм составляет 12-15 м/с, а наиболее легких высушенных частиц, полученных из листьев, 1,5-3,5 м/с. В результате подсохшие частицы быстрее высыхают и удаляются из сушильного барабана и тем предохраняются от перегрева.

Однако отвод всей общей массы в циклон и далее в дробилку приводит к переизмельчению высушенных частиц из листьев и превращению их в пыль, что приводит к потере самой ценной и питательной части растений, поэтому оснащение агрегата блоком сепарации и размещение его перед дробилкой позволяет произвести разделение высушенной массы на фракции, избежать попадания мелких частиц в дробилку, за счет установки в блоке сепарации тканой сетки, предотвратить перегрузку дробилки и снизить удельный расход энергии.

Угол наклон тканой сетки α к горизонтальной плоскости равен 60°, является оптимальным для самоочищения сетки и определен экспериментально, так как при меньшем угле наклона происходит забивание ячеек тканой сетки, а при большем - проскакивание мелкой фракции вместе с крупной и попадание ее в дробилку. Оснащение тканой сетки щеточным очистителем, перемещающимся возвратно-поступательно сверху вниз с частотой ν, позволяет производить процесс очистки более надежно, при этом величина частоты ν составляет 30-50 движений в минуту и определена также экспериментально.

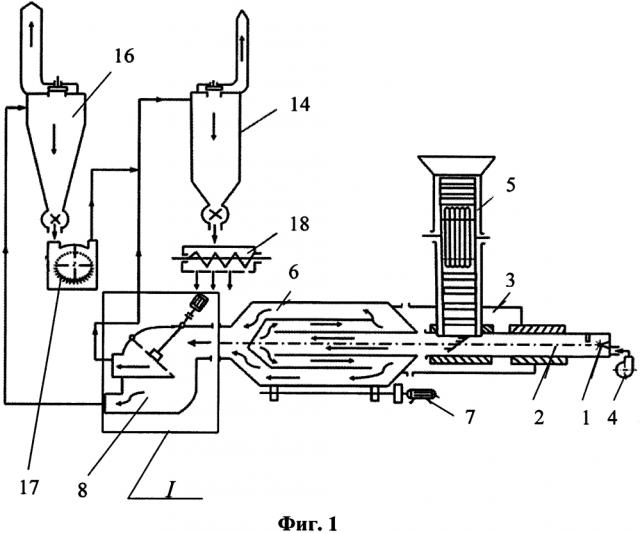

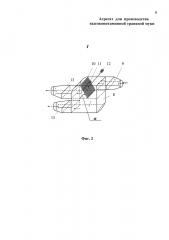

Сущность предлагаемого изобретения поясняется фиг. 1 - схема агрегата для производства высоковитаминной травяной муки, фиг. 2 - выносной элемент I по фиг. 1.

Агрегат для производства высоковитаминной травяной муки включает форсунку подачи жидкого топлива 1 (фиг. 1), камеру сгорания 2, топку 3, вентилятор подачи воздуха 4, транспортер загрузки зеленой массы 5, сушильный барабан 6, электропривод барабана 7, блок сепарации сухого вороха 8, соединенный входящим патрубком 9 (фиг. 2) с сушильным барабаном 6. В блоке сепарации 8 установлена тканая сетка 10, под углом α к горизонтальной плоскости, снабженная щеточным очистителем 11 с электроприводом 12, перемещающимся возвратно-поступательно сверху вниз с частотой ν. Верхний отводящий патрубок 13 сообщен с циклоном для отвода сухой массы 14, а нижний отводящий патрубок 15, через циклон для крупной фракции 16 и дробилку 17, также с циклоном для отвода сухой массы 14, под которым расположено разгрузочное устройство 18.

Агрегат работает в следующей последовательности. Вентилятор подачи воздуха 4 засасывает атмосферный воздух и нагнетает в камеру сгорания 2, где по пути он смешивается с распыленным топливом, поступающим из форсунки системы подачи жидкого топлива 1, в результате образуется рабочая смесь, которая воспламеняется от электрозапальной горелки. Одновременно воздух поступает в топку 3 и смешивается с продуктами сгорания, образуя теплоноситель с температурой 400-1000°С, поступающий в сушильный барабан 6. Зеленую массу, измельченную в полевых условиях до длины частиц 30 мм, выгружают из транспортных средств на лоток питателя, затем транспортером загрузки зеленой массы 5 подают в сушильный барабан 6. Перемещаясь в потоке теплоносителя и перемешиваясь за счет вращения барабана с помощью электропривода барабана 7 и движения теплоносителя, масса постепенно высыхает и при этом частично измельчается рабочей частью сушильного барабана 6 и перетиранием.

В сушильном барабане 6 происходит избирательный принцип сушки: листья, имеющие большую поверхность теплообмена, высыхают быстрее и уносятся тепловым агентом, а стебли до полного высыхания находятся в барабане. Высушенная масса уже на выходе из сушильного барабана частично сеградирована (разделена): более мелкие и легкие частицы под влиянием скорости теплоносителя 5 м/с и обладая низкой скоростью витания (1,5-2,0 м/с) располагаются в верхней части потока сухой массы, а сухие стебли - более тяжелые - в нижней.

Этот поток поступает во входящий патрубок 9 блока сепарации сухого вороха 8, соединенный с сушильным барабаном 6, и попадает на тканую сетку 10, установленную наклонно под углом α к горизонтальной плоскости. Воздушным потоком от избыточного давления со стороны сушильного барабана 6 и вакуума от вентиляторов циклонов 14 и 16 частички, размеры которых меньше ячеек тканой сетки, проходят через ее отверстия и поступают через верхний отводящий патрубок 13 в циклон для отвода сухой массы 14, а более крупные - щеточным очистителем 11, перемещающимся возвратно-поступательно сверху вниз с частотой ν движений в минуту от привода 12, стираются с тканой сетки 10 в нижнюю часть блока сепарации сухого вороха 8, через нижний отводящий патрубок 15 и циклон для крупных частиц 16 поступают в дробилку 17, для дальнейшего их измельчения. Из дробилки 17 готовая масса поступает также в циклон для отвода сухой массы 14, а весь готовый продукт выгружается на разгрузочное устройство 18.

Таким образом, установка блока сепарации сухого вороха травяной муки в технологическую схему агрегата позволяет исключить переизмельчение сухого продукта, снизить в 1,5-2,0 раза потери продукта выбрасываемого в атмосферу в виде мучной пыли, снизить удельные затраты топлива и электроэнергии.

Агрегат для производства высоковитаминной травяной муки, включающий транспортер загрузки зеленой массы, топку, камеру сгорания, сушильный барабан, дробилку, циклоны и разгрузочное устройство, отличающийся тем, что агрегат снабжен блоком сепарации сухого вороха, соединенным входящим патрубком с выходом сушильного барабана, верхним отводящим патрубком с циклоном для отвода сухой массы, а нижним отводящим патрубком, через циклон для крупной фракции и дробилку также с циклоном для отвода сухой массы, при этом в блоке сепарации сухого вороха установлена под углом α к горизонтальной плоскости тканая сетка, снабженная щеточным очистителем, перемещающимся возвратно-поступательно сверху вниз с частотой ν движений в минуту.