Линия для производства высоковитаминной травяной муки

Иллюстрации

Показать всеИзобретение относится к оборудованию для производства высоковитаминной травяной муки из свежескошенных и провяленных трав на животноводческих фермах и комплексах. Линия для производства высоковитаминной травяной муки включает загрузочный транспортер, битер, топку, камеру сгорания, сушильный барабан, дробилку, циклоны, разгрузочное устройство. Загрузочный транспортер снабжен плющилкой, которая сообщена через битер и распределитель зеленой массы с неподвижным сушильным барабаном, внутри которого соосно размещена центральная труба с конусами на концах, на наружной поверхности которой расположена спиральная навивка, имеющая n витков с шагом между ними l и наружный диаметр, равный внутреннему диаметру сушильного барабана, причем внутренняя поверхность стенки сушильного барабана, наружная поверхность центральной трубы и спиральная навивка образуют винтообразный спиральный канал сушки, занимающий 2/3 длины сушильного барабана, а оставшаяся 1/3, свободное пространство, является камерой переходного режима, сообщающейся с блоком сепарации, который, в свою очередь, через циклон для крупной массы взаимодействует с молотковой дробилкой. Использование линии позволит повысить равномерность влажности сухой массы, снизить металлоемкость и габариты установки, а также энергоемкость. 1 ил.

Реферат

Изобретение относится к оборудованию для производства высоковитаминной травяной муки из свежескошенных и провяленных трав на животноводческих фермах и комплексах.

Известна «Установка для сушки высоковлажных термочувствительных материалов» (пат. RU 2031339, C1, F26B 20/00, 20.03.1995 г.), включающая камеру предварительной сушки, камеру основной сушки, устройство подготовки теплоносителя, камеру смешения, узел загрузки.

Недостатки этой установки - сложная технология и конструктивное исполнение: две сушильные камеры, два теплогенератора, ненадежная работа теплообменных элементов 4 и 5.

Известен «Сушильный барабан» (пат. RU №2569541, C1, F26B 11/02, 27.11.2015 г.), включающий сушильный барабан, содержащий корпус, подъемно-лопастную насадку, установленную в корпусе и выполненную в виде периферийных радиальных лопастей, расположенных под различными углами к лопасти в зависимости от угла откоса сыпучего материала.

Недостаток этого сушильного барабана заключается в том, что по мере высушивания материала изменяются его физико-механические свойства: угол естественного откоса, коэффициент трения и др. и часто нужно менять запасной набор лопаток.

Известен агрегат АВМ - 1,5А, (И.В. Кулаковский, Ф.С. Кирпичников, Е.И. Резник «Машины и оборудование для приготовления кормов», справочник часть I, с. 104-106. М.: Россельхозиздат, 1987 г.) - принято за прототип, включающий систему подачи топлива, вентилятор подачи воздуха, сушильный барабан, дробилку, циклоны.

Недостатками агрегата АВМ - 1,5А является большие габариты, длина барабана 12 м, диаметр барабана 2,5 м; общий вес 48,8 т, из них 30 т вес барабана, большие потери тепла через его поверхность, КПД использования топлива 62%, высокая энергоемкость 350-400 кг/т - солярки; неравномерность высушенной массы. (Колганов М.П. «Производство и использование травяной муки». М.: Колос, 1968).

Задача предлагаемого изобретения - улучшить перечисленные показатели по качеству сушки, габаритам, энергоемкости и металлоемкости.

Поставленная задача достигается тем, что в линии для производства высоковитаминной травяной муки, включающей загрузочный транспортер, битер, топку, камеру сгорания, сушильный барабан, дробилку, циклоны, разгрузочное устройство, новым является то, что загрузочный транспортер снабжен плющилкой, которая сообщена через битер и распределитель зеленой массы с неподвижным сушильным барабаном, внутри которого соосно размещена центральная труба с конусами на концах, на наружной поверхности которой расположена спиральная навивка, имеющая n витков с шагом между ними l и наружный диаметр, равный внутреннему диаметру сушильного барабана, причем внутренняя поверхность стенки сушильного барабана, наружная поверхность центральной трубы и спиральная навивка образуют винтообразный спиральный канал сушки, занимающий 2/3 длины сушильного барабана, а оставшаяся 1/3, свободное пространство, является камерой переходного режима, сообщающейся с блоком сепарации, который, в свою очередь, через циклон для крупной массы взаимодействует с молотковой дробилкой, при этом наружные поверхности сушильного барабана и блока сепарации покрыты теплоизоляционным слоем.

Агрегат АВМ-1,5А - прототип, длительное время используется в хозяйствах, хотя ему присущи больше недостатки: его постоянно надо вращать, большие потери теплоты через поверхность барабана (80 м), внутри температура теплоносителя 500-1100°C.

Для достижения заданной влажности высушиваемые зеленые корма проходят путь внутри барабана (туда и обратно) 30 м, поэтому барабан имеет длину 12 м. Предлагается стационарно установить сушильный барабан, а обрабатываемый материал перемещать по винтообразному спиральному каналу сушки внутри сушильного барабана, образованного внутренней поверхностью стенки сушильного барабана, наружной поверхностью центральной трубы, соосно расположенной внутри сушильного барабана, и спиральной навивкой, размещенной на центральной трубе, что упрощает обслуживание и снижает энергозатраты.

Опытным путем установлено, что для того чтобы общий путь перемещения был не меньше 30 м это соответствует n виткам (4-5) с шагом l между ними 0,5-0,7 м. Полученный при этих параметрах винтообразный спиральный канал занимает 2/3 длины сушильного барабана, оставляя 1/3 свободной камере переходного режима: получили общую длину сушильного барабана 5-6 м, что в 2 раза короче прототипа и соответственно снизило металлоемкость. Скорость сушильного агента 4,92 м/с, как показал опыт, достаточна для продвижения обрабатываемой зеленой массы по винтообразному спиральному каналу сушки и выносу из него высушенной части кормов. Сухие листья и соцветия, скорость витания которых ниже 3,5 м/с, выносятся сушильным агентом.

Наличие конусов на концах центральной трубы обеспечивает направление рабочего потока обрабатываемого материала в винтообразный спиральный канал сушки и выход из него в камеру переходного режима.

Установка плющилки в начале загрузки в загрузочном транспортере способствует разрыхлению (смятию) каждого кусочка поступающей зеленой массы. Применение молотковой дробилки с горизонтальным и вертикальным цилиндрическим решетом, имеющим максимальные просевающие способности (решето с максимальным живым сечением отверстий), позволяет получать более однородную фракцию помола. В дробилке, применяемой в прототипе, 180° дробильной камеры занимает глухая дека, где нет своевременного отбора измельченной фракции, обрабатываемый продукт переизмельчается, на что расходуется дополнительная энергия.

Покрытие наружной поверхности сушильного барабана и блока сепарации теплоизоляционным слоем снижает тепловые потери, а следовательно, и энергоемкость.

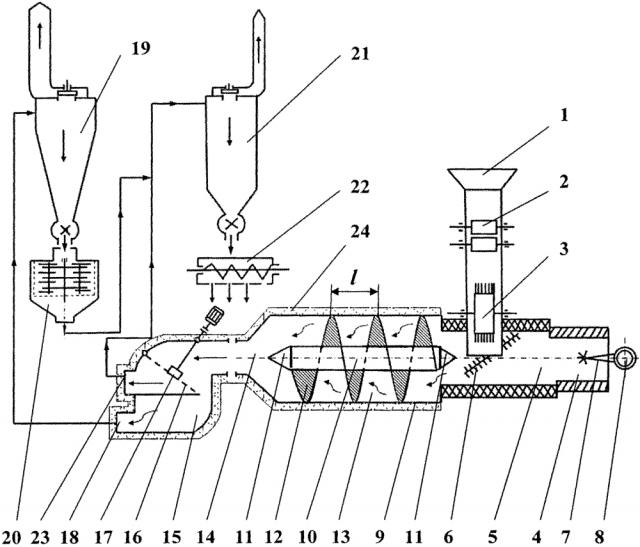

Сущность предлагаемого изобретения поясняется чертежом - схемой линии для производства высоковитаминной травяной муки.

Линия для производства высоковитаминной травяной муки включает загрузочный транспортер 1 с плющилкой 2 и битером 3, камеру сгорания 4 и топку 5, распределитель зеленой массы 6, систему подачи жидкого топлива 7 и вентилятор подачи воздуха 8, которые сообщаются с сушильным барабаном 9, внутри которого соосно расположена центральная труба 10 с конусами 11 на концах, на наружной поверхности которой закреплена спиральная навивка 12, имеющая n витков с шагом между ними l и наружный диаметр, равный внутреннему диаметру сушильного барабана. Внутренняя поверхность стенки сушильного барабана 9, наружная поверхность центральной трубы 10 и спиральная навивка 12 образуют винтообразный спиральный канал сушки 13, занимающий 2/3 длины сушильного барабана, а оставшаяся 1/3, свободное пространство, является камерой переходного режима 14, сообщающейся с блоком сепарации 15, внутри которого размещена тканая сетка 16 и щеточный очиститель 17. Нижняя часть блока сепарации 15 отводящим патрубком 18 соединена с циклоном для крупной массы 19, молотковой дробилкой 20, с горизонтальным и вертикальным цилиндрическим решетом, имеющим максимальные просевающие способности (решето с максимальным живым сечением отверстий), циклоном для отвода сухой массы 21 и разгрузочным устройством 22. Верхняя часть блока сепарации 15 отводящим патрубком 23 также сообщена с циклоном для отвода сухой массы 21 и разгрузочным устройством 22. С целью снижения теплопотерь наружная поверхность сушильного барабана и камеры сепарации закрыты теплоизоляционным слоем 24.

Линия для производства высоковитаминной травяной муки работает в следующей последовательности. Вентилятор 8 нагнетает из окружающей среды воздух в камеру сгорания 4, где он по пути смешивается с распыленным топливом, поступающим из форсунки системы подачи жидкого топлива 7, в результате образуется рабочая смесь (сушильный агент), которая воспламеняется от электрозапальной горелки.

В топке 5 рабочая смесь дополнительно смешивается с воздухом, образуя теплоноситель с температурой 500-1100°C, и поступает в сушильный барабан 9. Зеленая масса, измельченная в полевых условиях до длины частиц 10 мм, выгружается на лоток загрузочного транспортера 1, где она проходит плющилку 2, разрыхляясь (сминаясь) каждым кусочком, битером 3 загружается в топку 5 и распределителем зеленой массы 6 формируется псевдожиженный слой, который теплоносителем со скоростью 5 м/с задувается в винтообразный спиральный канал сушки 13, образуемый внутренней поверхностью стенки сушильного барабана 9, наружной поверхностью центральной трубы 10 и спиральной навивкой 12 и имеющий длину, равную 2/3 длины сушильного барабана. Конусы 11 центральной трубы 10 направляют рабочий поток в винтообразный спиральный канал сушки 13 и в выход из него в камеру переходного режима 14.

В винтообразном спиральном канале сушки 13 образуется ламинарный двухфазный поток смеси сушильного агента и высушиваемой зеленой массы, которая перемещается со скоростью 4,92 м/с.

В сушильном барабане 9 обеспечивается избирательный принцип сушки: листья и соцветия имеют большую поверхность теплообмена, быстрее высыхают, со скорость витания 1,5….3,5 м/с и в ламинарным потоке, скорость которого 4,92 м/с, уносятся сушильным агентом, а более тяжелые стебли движутся медленнее и находятся в сушильном барабане до полного высыхания (Мухленов и др. Справочник, Расчет аппаратов кипящего слоя. Л.: Химия, 1986, с. 214-255).

В оставшейся части сушильного барабана 9, равной 1/3 его длины, а именно в камере переходного режима 14? ламинарное течение переходит в турбулентное, этому способствует влияние вакуума от работы вентиляторов циклонов 19, 21, что интенсифицирует отделение мелких частиц из общего вороха. Мелкая часть вороха под давлением сушильного агента и вакуума от вентилятора циклона для отвода сухой массы 21 проходит через тканое сито 16, блока сепарации 15, чему также способствует щеточный очиститель 17 и через патрубок 23 по системе трубопроводов попадает в циклон для отвода сухой массы 21, где отделяется от влажного воздуха и ссыпается в разгрузочное устройство 22.

Крупная часть вороха из нижней части блока сепарации 15, через патрубок 18, систему трубопроводов отсасывается в циклон для крупной массы 19, где сухая масса отделяется от влажного воздуха и поступает в молотковую дробилку 20 с горизонтальным и вертикальным цилиндрическим решетом, имеющим максимальные просевающие способности (решето с максимальным живым сечением отверстий), для дальнейшего измельчения и далее по системе трубопроводов также попадает в циклон для отвода сухой массы 21 и ссыпается в разгрузочное устройство 22.

Теплоизоляционный слой 24 позволяет снизить потери тепла в атмосферу во время работы линии.

Таким образом, линия для производства высоковитаминной травяной муки позволит повысить равномерность влажности сухой массы, снизить металлоемкость и габариты установки, а также энергоемкость.

Линия для производства высоковитаминной травяной муки, включающая загрузочный транспортер, битер, топку, камеру сгорания, сушильный барабан, дробилку, циклоны, разгрузочное устройство, отличающаяся тем, что загрузочный транспортер снабжен плющилкой, которая сообщена через битер и распределитель зеленой массы с неподвижным сушильным барабаном, внутри которого соосно размещена центральная труба с конусами на концах, на наружной поверхности которой расположена спиральная навивка, имеющая n витков с шагом между ними l и наружный диаметр, равный внутреннему диаметру сушильного барабана, причем внутренняя поверхность стенки сушильного барабана, наружная поверхность центральной трубы и спиральная навивка образуют винтообразный спиральный канал сушки, занимающий 2/3 длины сушильного барабана, а оставшаяся 1/3, свободное пространство, является камерой переходного режима, сообщающейся с блоком сепарации, который, в свою очередь, через циклон для крупной массы взаимодействует с молотковой дробилкой, при этом наружные поверхности сушильного барабана и блока сепарации покрыты теплоизоляционным слоем.