Размерностабильные геополимерные композиции и способ

Иллюстрации

Показать всеИзобретение относится к способу изготовления геополимерных цементирующих вяжущих композиций для бетона, элементов сборных конструкций и панелей, строительных растворов, материалов для ремонтных работ. Геополимерные цементирующие композиции согласно вариантам реализации изобретения получают путем смешивания термоактивируемого алюмосиликатного минерала, кальцийалюминатного цемента, сульфата кальция и химического активатора с водой. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - повышение физико-механических свойств композиций. 4 н. и 11 з.п. ф-лы, 24 ил.,73 табл., 31 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретения относится в целом к цементным композициям, содержащим геополимеры на основе алюмосиликата, которые могут применяться в различных приложениях. В частности, настоящее изобретения относится в целом к таким цементирующим композициям, которые обеспечивают желательные свойства в терминах времени схватывания, стабильности размеров и сниженной общей усадки материала после обработки, а также другие желательные свойства.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[02] В патенте СРА №6572698, выданном Ko, раскрыта активированная алюмосиликатная композиция, содержащая алюмосиликаты, сульфат кальция и активатор, содержащий соли щелочных металлов. Алюмосиликаты выбраны из группы, состоящей из доменного шлака, глины, глинистого известняка и промышленных отходов, таких как зола-унос, содержание Al2O3 в них выше 5% по массе. Доменный шлак присутствует в количестве менее 35% по массе, а цементная пыль (CKD), в количестве от 1 до 20% по массе, добавляется в смесь в качестве активатора.

[03] В патенте США №4,488,909, выданном Galer с соавт., обсуждаются цементирующие композиции, способные к быстрому схватыванию. Цементирующая композиция включает портландцемент, высокоалюминатный цемент, сульфат кальция и известняк. Гидравлические добавки (пуццоланы), такие как зола-унос, монтмориллонитовая глина, диатомитовая земля и вулканический пепел могут добавляться в количествах до приблизительно 25%. Цементная композиция включает приблизительно от 14 21 масс. % высокоалюминатного цемента. Galer с соавт. предлагают алюминаты с использованием высокоалюминатного цемента (HAC) и сульфат-ионы с использованием гипса для получения эттрингита и обеспечения быстрого схватывания цементирующих смесей.

[04] В патенте США №6869474, выданном Perez-Pena с соавт, обсуждаются цементирующие композиции для изготовления продуктов на основе цемента, таких как цементные плиты. Это достигается путем добавления алканоамина в гидравлический цемент, такой как портландцемент, и получения смеси с водой в условиях, которые обеспечивают начальную температуру смеси, равную по меньшей мере 90°F (32°C). Могут быть включены дополнительные реактивные материалы, такие как высокоалюминатный цемент, сульфат кальция и гидравлические материалы, такие как зола-унос.

[05] В патенте США №7670427, выданном Perez-Pena с соавт, обсуждаются цементирующие композиции, обладающие прочностью на сжатие на ранних стадиях, для получения продуктов на основе цемента, таких как цементные плиты, получаемые путем добавления алканоамина и фосфата в гидравлический цемент и получения суспензии с водой в условиях, которые обеспечивают начальную температуру смеси, равную по меньшей мере 90°F (32°C). Могут быть добавлены дополнительные реактивные материалы, такие как высокоалюминатный цемент, сульфат кальция и гидравлический материал, такой как зола-унос.

[06] В опубликованной заявке на патент США №US 2010-0071597 A1 на имя Perez-Pena раскрыты составы с использованием золы-уноса и солей щелочных металлов с лимонной кислотой, таких как цитрат натрия для получения цементных смесей с коротким временем схватывания и относительно высокой прочностью на сжатие на ранних стадиях. Допускается использование гидравлического цемента и гипса в количестве до 25 масс. % состава, хотя их использование не является предпочтительным. Активируемые композиции золы-уноса, обсуждаемые в этой заявке, могут взаимодействовать с обычными вспенивающими системами, применяемыми для вовлечения воздуха в бетон, что обеспечивает получение более легких плит.

[07] В патенте США №5536310, выданном Brook с соавт., et al раскрыта цементирующая композиция, содержащая 10-30 частей по массе (массовых частей) гидравлического цемента, такого как портландцемент, 50-80 массовых частей золы-уноса и 0.5-8.0 массовых частей, соответствующих свободной кислоте карбоновой кислоты, такой как лимонная кислота, или ее соли со щелочным металлом, например, трицитрату калия или трицитарату натрия, с другими обычными добавками, включая добавки-замедлители, такие как борная кислота или бура.

[08] В патенте США №6641658, выданном Dubey, раскрыта цементирующая композиция на основе портландцемента, которая содержит 35-90% портландцемента, 0-55% гидравлических добавок, 5-15% высокоалюминатного цемента и от 1 до 8% нерастворимой ангидритной формы сульфата кальция вместо обычного растворимого природного гипса/гипса, для повышения выделения тепла и снижения времени схватывания несмотря на применение больших количеств гидравлических добавок, например золы-уноса. Цементирующая композиция может включать легкие заполнители и наполнители, суперпластификаторы и добавки, такие как цитрат натрия.

[09] В патенте США №7618490 B2, выданном Nakashima с соавт., раскрыт быстросхватывающийся набрызгиваемый материал, содержащий один или больше из сульфоалюмината кальция, алюмосиликата кальция, гидроксида кальция, источника фтора и портландцементного бетона. Может быть добавлен сульфат кальция в безводной форме или в виде гемигитрата.

[010] В патенте США №4655979, выданном Nakano с соавт., раскрыт способ получения ячеистого бетона с использованием силикатного цемента, замедлителя схватывания на основе щелочного металла, кальцийсульфоалюминатного цемента (CSA) и, необязательно, сульфата кальция, которые могут быть добавлены в композицию бетона.

[011] В опубликованной заявке на патент США №2008/0134943 A1 на имя Godfrey с соавт. раскрыт материал на основе отходов, состоящий из по меньшей мере одной сульфоалюминатной соли щелочноземельного металла и сульфата кальция и необязательно неорганического наполнителя, такого как доменный шлак, летучая топливная зола, мелкодисперсный оксид кремния, известняк и органические и неорганические разжижающие агенты. Предпочтительно по меньшей мере одна сульфоалюминатная соль щелочноземельного металла содержит сульфоалюминат кальция (CSA). Подходящая композиция, например, может содержать по меньшей мере одну сульфоалюминатную соль щелочноземельного металла в комбинации с гипсом и летучей топливной золой (PFA), где примерно 86% частиц гипса имеют размер менее 76 мкм, а примерно 88% частиц PFA имеют размер менее 45 мкм. Один из примеров содержит 75% (70:30 CSA:CaSO4⋅2H2O); 25% летучей топливной золы; отношение вода/твердые вещества 0,65.

[012] В патенте США №6730162, выданном Li с соавт., раскрыт включающие первое гидравлическое связующее, содержащее от 2.5% до 95 масс. % C4A3S, представляющее собой химическое обозначение, где C=CaO, S=SiO2, A=Al2O3 (другими словами, сульфоалюминат кальция), и от 2.5 до 95 масс. % гемигидрата и/или ангидрита сульфата кальция. Сульфоалюминатные цементы или алюмоферритные цементы являются примерами цементов, содержащих C4A3S. Они также могут включать добавки минеральных наполнителей, выбранные из группы, состоящей из шлака, зольной пыли, пуццолана, ультрадисперсного оксида кремния, мелкодисперсного известняка, побочных продуктов и отходов известковой промышленности.

[013] В опубликованной заявке на патент Китая CN 101921548 A на имя Deng с соавт., раскрыта выполненная из из 90-95 масс. % сульфоалюминатного шлака и безводного гипса, кварцевого песка, зольной пыли после сжигания отходов, простого эфира гидроксипропилметилцеллюлозы, редиспергируемых вяжущих порошков и волокон. Сульфоалюминатный шлак и безводный гипс соответствуют требованиям стандарта для сульфоалюминатного цемента, т.е. GB 20472-2006.

[014] В опубликованной заявке на патент Кореи KR 549958 B1, на имя Jung с соавт., раскрыта композиция алюминатного цемента, CSA, гипса, цитрата кальция и гидроксикарбоновой кислоты.

[015] [В опубликованной заявке на патент Кореи KR 2009085451 A на имя Noh, раскрыта композиция порошкового доменного шлака, гипса и CSA. Средний размер частиц гипса может составлять 4 микрона или менее.

[016] В опубликованной заявке на патент Кореи KR 2009025683 раскрыт гидроизоляционный материал порошкового типа, применяемый в бетонах и строительных растворах, который получают путем тонкого измельчения цемента, безводного гипса, порошка оксида кремния, гидроизоляционного порошка, золы-уноса, расширяющегося материала типа сульфоалюмината кальция и неорганического связующего материала.

[017] В опубликованной заявке на патент Кореи KR 2010129104 A на имя Gyu с соавт., раскрыта композиция для получения торкрет-бетона, содержащая (в масс. %): метакаолин (5-20), сульфоалюминат кальция (5-20), безводный гипс (20-45) и золу-унос (30-50).

[018] Существует потребность в геополимерных композициях со стабильными размерами на основе золы-уноса и способах снижения степени усадки, улучшения начальных и конечных температурных характеристик и снижения времени схватывания композиций смесей а основе золы-уноса, что позволило бы применять эти композиции для получения цементирующих бетонных продуктов повышенной прочности.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[019] Настоящее изобретение обеспечивает улучшенные геополимерные цементирующие композиции и способы получения таких композиций, обладающих по меньшей мере одним, а во многих случаях большим числом желательных свойств, таких как значительно улучшенная размерная стабильность в ходе обработки и после нее; улучшенные и поддающиеся модификации и значения времени начального и конечного схватывания; увеличенная жизнеспособность; модифицированное тепловыделение при смешивании, схватывании и отверждении; а также другие улучшенные свойства, обсуждаемые здесь. Во многих, если не во всех вариантах реализации, улучшенные свойства обеспечиваются без значительно потери прочности на сжатие на ранних стадиях, конечной прочности на сжатие или других прочностных свойств (если потери вообще присутствуют). Некоторые варианты реализации фактически обеспечивают неожиданное увеличение прочности на сжатие на ранней стадии отверждения и конечной прочности на сжатие.

[020] Улучшенные свойства согласно этим и другим вариантам реализации настоящего изобретения обеспечивают явные преимущества по сравнению с геополимерными связующими, известными в уровне техники, такими как связующие на основе золы-уноса, а также другими цементирующими материалами, которые могут содержать геополимера в больших количествах. В некоторых предпочтительных вариантах реализации геополимерные цементирующие композиции согласно настоящему изобретению получают из растворов или суспензий, состоящих из по меньшей мере воды и одного или более цементирующих реакционных компонентов в сухой или порошковой форме. Цементирующие реакционные компоненты содержат эффективные количества термоактивируемых геополимерных алюмосиликатных материалов, таких как зола-унос; кальцийалюминатные цементы и сульфатов кальция. В растворы также можно добавлять один или более химических активаторов на основе щелочных металлов, таких как соль щелочного металла и лимонной кислоты или основание щелочного металла, в сухой форме, добавляемой в реакционный порошок, или в жидкой, добавляемой в суспензию. Необязательно суспензия или раствор могут включать другие добавки, такие как пластифицирующие агенты, агенты, ускоряющие или замедляющие схватывание, воздухововлекающие агенты, пенообразующие агенты, увлажняющие агенты, легкие или другие заполнители, армирующие материалы или другие добавки, для обеспечения или модификации свойств суспензии и конечного продукта

[021] Во многих предпочтительных композициях согласно настоящему изобретению цементирующие реактивные компоненты в сухой или порошковой форме содержат приблизительно 65 до приблизительно 97 массовых процентов термоактивируемого алюмосиликатного материала, такого как зола-унос, от приблизительно 2 до приблизительно 30 массовых процентов кальцийалюминатного цемента и от приблизительно 0.2 до приблизительно 15 массовых процентов сульфата кальция, в расчете на общую сухую массу всех цементирующих реактивных компонентов. В предпочтительных композициях согласно настоящему изобретению цементирующие реактивные компоненты содержат кальцийалюминатный цемент в количестве от приблизительно 1 до приблизительно 200 частей по массе на 100 частей по массе термоактивируемого алюмосиликатного минерала.

[022] В других вариантах реализации возможно применение смеси двух или более типов кальцийалюминатных цементаов и кальцийсульфоалюминатных цементов, причем количества и типы кальцийалюминатных цементов и кальцийсульфоалюминатных цементов могут быть различными в зависимости от их химического состава и размера частиц (тонкота по Блэйну). Тонкота по Блэйну кальцийалюминатного цемента в этих и других вариантах реализации предпочтительно выше приблизительно 3000, более предпочтительно выше приблизительно 4000, и наиболее предпочтительно выше 5000. Тонкота по Блэйну кальцийсульфоалюминатного цемента в этих и других вариантах реализации предпочтительно выше приблизительно 3000, более предпочтительно выше приблизительно 4000, еще более предпочтительно выше 5000, and наиболее предпочтительно выше приблизительно 6000.

[023] В некоторых предпочтительных вариантах реализации количество химического активатора на основе щелочного металла составляет от приблизительно 0,5% до приблизительно 10% по массе в пересчете на сухую массу цементирующих реакционных материалов. Более предпочтительно диапазон содержания химического активатора на основе щелочного металла составляет от приблизительно 1% до приблизительно 6% от общей массы цементирующих реакционных материалов, предпочтительно от приблизительно 1,25% до приблизительно 4%, более предпочтительно от приблизительно 1,5% до приблизительно 3,5% и наиболее предпочтительно от приблизительно 1,5% до 2,5%. Цитрат натрия и цитрат калия являются предпочтительными активаторами на основе щелочных металлов и кислот, хотя также можно применять и смесь цитратов натрия и калия. Также можно использовать основания щелочных металлов, такие как гидроксиды щелочных металлов, и силикаты щелочных металлов в зависимости от приложения и требований, предъявляемых вуказанном приложении.

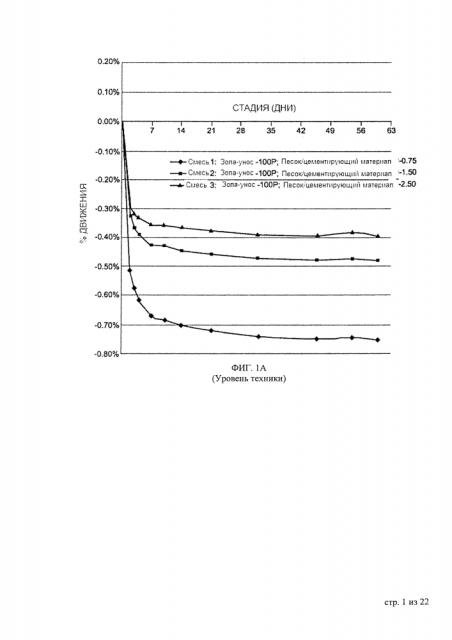

[024] Эти и другие предпочтительные варианты реализации настоящего изобретения в отличие от геополимерных композиций, содержащих золу-унос, известных в уровне техники, обеспечивают геополимерные цементирующие композиции, обладающие размерной устойчивостью и устойчивостью к растрескиванию при схватывании и схватывающихся в ненапряженном и напряженном состоянии. Например, кратковременная свободная усадка согласно конкретным предпочтительным вариантам реализации обычно составляет меньше приблизительно 0,3%, предпочтительно меньше приблизительно 0,2%, более предпочтительно меньше приблизительно 0,1% и наиболее предпочтительно меньше приблизительно 0,05% (при измерении после начального схватывания в течение 1-4 часов после перемешивания). В указанных предпочтительных вариантах реализации долговременная усадка композиций при отверждении также, как правило, составляет меньше приблизительно 0,3%, более предпочтительно меньше приблизительно 0,2% и наиболее предпочтительно меньше приблизительно 0,1%.

[025] Для дополнительного контроля размерной устойчивости и усадки в указанных вариантах реализации количество кальцийалюминатного цемента составляет от приблизительно 2,5 до приблизительно 100 массовых частей на 100 массовых частей термоактивируемого алюмосиликатного минерала, более предпочтительно от приблизительно 2,5 до приблизительно 50 массовых частей на 100 массовых частей термоактивируемого алюмосиликатного минерала и наиболее предпочтительно от приблизительно 5 до приблизительно 30 массовых частей на 100 массовых частей термоактивируемого алюмосиликатного минерала. В вариантах реализации, где контроль размерной устойчивости, определяемой усадкой материала, является крайне важным, количество активатора на основе щелочного металла более предпочтительно находится в диапазоне от приблизительно 1 до приблизительно 3% в пересчете на общую сухую массу цементирующих реакционных материалов (т.е. термоактивируемого алюмосиликатного минерала, такого как зола-унос, цемент на основе алюмината кальция и сульфат кальция), еще более предпочтительно от приблизительно 1,25% до приблизительно 2,75% в пересчете на общую массу цементирующих реакционных материалов и наиболее предпочтительно от приблизительно 1,5% до приблизительно 2,5% в пересчете на общую сухую массу цементирующих реакционных материалов.

[026] Геополимерные композиции с устойчивыми размерами согласно предпочтительным вариантам реализации настоящего изобретения дополнительно неожиданно обеспечивает снижение максимального подъема температуры при отверждении композиции по сравнению с геополимерными вяжущими продуктами, известными в уровне техники. По этой и связанным причинам указанные варианты реализации обладают неожиданной устойчивостью к растрескиванию при нагревании. Например, в некоторых предпочтительных вариантах реализации увеличение температуры, как правило, меньше приблизительно 50°F (28°С), более предпочтительно меньше приблизительно 40°F (22°С) и наиболее предпочтительно меньше приблизительно 30°F (17°С).

[027] Эти и другие предпочтительные варианты реализации настоящего изобретения также обладают неожиданной скоростью увеличения прочности на ранней стадии схватывания. Например, в некоторых из указанных вариантов реализации прочность на сжатие через 4 часа может быть больше приблизительно 1000 фунтов на кв. дюйм (6,9 МПа), предпочтительно более чем приблизительно 1500 фунтов на кв. дюйм (10,3 МПа), наиболее предпочтительно более чем приблизительно 2500 фунтов на кв. дюйм (17,2 МПа). В указанных вариантах реализации нарастание прочности на сжатие через 24 часа может быть больше приблизительно 1500 фунтов на кв. дюйм (10,3 МПа), более предпочтительно более чем приблизительно 2500 фунтов на кв. дюйм (17,2 МПа) и наиболее предпочтительно более чем приблизительно 3500 фунтов на кв. дюйм (24,1 МПа). Кроме того, в указанных и других предпочтительных вариантах реализации прочность на сжатие на 28 день может быть больше приблизительно 3500 фунтов на кв. дюйм (24,1 МПа), более предпочтительно более чем приблизительно 4500 фунтов на кв. дюйм (31,0 МПа) и наиболее предпочтительно более чем приблизительно 5500 фунтов на кв. дюйм (37,9 МПа). В других вариантах реализации прочность на сжатие композиций может нарастать в период с 1 до 4 часа от приблизительно 500 фунтов на кв. дюйм (3,5 МПа) до приблизительно 4000 фунтов на кв. дюйм (27,6 МПа), более предпочтительно от приблизительно 1500 до приблизительно 5000 фунтов на кв. дюйм (от 10,3 до 34,5 МПа) через 24 часа и наиболее предпочтительно от приблизительно 3500 до приблизительно 10000 фунтов на кв. дюйм (от 24,1 до 69 МПа) на 28 день.

[028] Кроме того, геополимерные цементирующие композиции согласно конкретным предпочтительным вариантам реализации также обладают чрезвычайно хорошей устойчивостью во влажных условиях, и конечные значения прочности на сжатие во влажных условиях близки к значениям прочности на сжатие в сухих условиях. Например, в конкретных вариантах реализации прочность на сжатие при насыщении композиций водой на 28 день может быть больше приблизительно 3500 фунтов на кв. дюйм (24,1 МПа), более предпочтительно более чем приблизительно 4500 фунтов на кв. дюйм (31,0 МПа) и наиболее предпочтительно более чем приблизительно 5500 фунтов на кв. дюйм (37,9 МПа).

[029] Вследствие того, что время схватывания раствора с получением твердого вещества для геополимеров, активируемых щелочными металлами, а также для кальцийалюминатных цементов в комбинации с сульфатами кальция обычно является относительно коротким, ожидалось, что предпочтительные варианты реализации, в которых объединены все указанные компоненты, также будут иметь относительно короткое время схватывания и ограниченную жизнеспособность. Однако, неожиданно значения времени схватывания, обеспечиваемые в предпочтительных вариантах реализации настоящего изобретения, не ограничены короткими значениями времени схватывания (часто менее 15 минут), но обеспечивают значительный контроль над реакциями схватывания суспензии, что позволяет значительно увеличивать время схватывания и жизнеспособность суспензии.

[030] Например, в некоторых вариантах реализации композиции могут обеспечивать короткое время схватывания, такое как меньше приблизительно 10 минут. В других предпочтительных вариантах реализации композиция может обеспечивать продолжительное время схватывания от приблизительно 10 до приблизительно 30 минут. В других более предпочтительных вариантах реализации состав композиции предпочтительно выбирают таким образом чтобы они обеспечивали время от приблизительно 30 до приблизительно 60 минут. В других наиболее предпочтительных вариантах реализации композиция может обеспечивать время схватывания от приблизительно 60 до приблизительно 120 минут, от приблизительно 120 до приблизительно 240 минут или при желании даже более продолжительное время схватывания

[031] Кроме того, значения времени схватывания согласно таким вариантам реализации можно выбирать и при желании и увеличивать без значительного ухудшения свойств стойкости к усадке, прочности на сжатие и других прочностных свойств, или вообще без ухудшения свойств. В результате указанные варианты реализации неожиданно можно использовать в приложениях, где геополимерные продукты и цементирующие продукты с геополимерными компонентами, известные в уровне техники, использовать невозможно из-за требований, касающихся продолжительного времени схватывания и жизнеспособности, а также и отсутствия неприемлемой усадки или потери прочности.

[032] В конкретных предпочтительных вариантах реализации композиции согласно настоящему изобретению также характеризуются развитием исключительно прочности сцепления с подложкой-субстратом при растяжении. Например, предпочтительная прочность сцепления при растяжении между указанными вариантами реализации и бетонным субстратом предпочтительно составляет более чем приблизительно 200 фунтов на кв. дюйм (1,4 МПа) и наиболее предпочтительно более чем приблизительно 300 фунтов на кв. дюйм (2,1 МПа). В некоторых вариантах реализации значения рН поверхности полностью отвержденных и схватившихся геополимерных цементирующих композиций с устойчивыми размерами согласно настоящему изобретению также улучшены по сравнению с материалами и продуктами на основе портландцемента, которые обычно имеют рН поверхности более 12, а чаще более 13. В конкретных предпочтительных вариантах реализации указанные композиции при измерении через 16 часов после нанесения предпочтительно имеют рН меньше приблизительно 11, более предпочтительно меньше приблизительно 10,5 и наиболее предпочтительно меньше приблизительно 10. Здесь рН поверхности измеряют в соответствии со стандартом испытаний ASTM F-710 (2011).

[033] Во многих предпочтительных вариантах реализации для роста прочности и устойчивости размеров геополимерных цементирующих композиций согласно настоящему изобретению не требуются гидравлические цементы на основе силиката кальция, такие как портландцементы. В других вариантах реализации портландцементы могут быть включены для обеспечения определенных желательных свойств. Тем не менее, неожиданно было обнаружено, что в зависимости от конкретной композиции согласно варианту реализации избыточное количество портландцемента фактически приводило к снижению размерной устойчивости композиции во время и после отверждения, а не к ее увеличению.

[034] Для предпочтительных вариантов реализации настоящего изобретения, включающих гидравлические цементы на основе силиката кальция, ограничения количества указанных гидравлических цементов могут быть различными в зависимости от конкретной композиции согласно настоящему изобретению, но могут быть определены по увеличению усадки по сравнению с усадкой того же варианта реализации, содержащего меньшее количество гидравлического цемента на основе силиката кальция В некоторых из таких вариантов реализации содержание портландцемента не должно превышать приблизительно 15 масс. % от массы реакционных порошковых компонентов, в другом предпочтительном варианте реализации оно не должно превышать 10 масс. % от массы реакционных порошковых компонентов, а в другом предпочтительном варианте реализации оно не должно превышать приблизительно 5 масс. % от массы реакционных порошковых компонентов, а еще в одном предпочтительном варианте реализации реакционные порошковые компоненты содержат несущественное количество портландцемента.

[035] Также неожиданно было обнаружено, что в некоторых вариантах реализации избыточное количество кальцийоалюминатного цемента может приводить к снижению размерной устойчивости, на что указывает увеличение усадки после начального схватывания композиции. Для приложений, требующих значительной размерной устойчивости и/или контроля усадки для предотвращения растрескивания, отслаивания и других повреждений, количество кальцийалюминатного цемента предпочтительно составляет от приблизительно 10 до приблизительно 40 массовых частей в сухом виде на 100 массовых частей в сухом виде термоактивируемого алюмосиликатного минерала.

[036] В других предпочтительных вариантах реализации неожиданно было обнаружено, что отношение количества сульфата кальция к содержанию кальцийалюминатного цемента в композиции может снижать возможные нежелательные эффекты, такие как усадка, связанные с содержанием кальцийалюминатного цемента. В указанных вариантах реализации количество сульфата кальция предпочтительно составляет от приблизительно 2 до приблизительно 200 массовых частей на 100 массовых частей кальцийалюминатного цемента.

[037] Для максимально эффективного контроля усадки материала в указанных вариантах реализации количество сульфата кальция составляет от приблизительно 10 до приблизительно 100 массовых частей в расчете на сухую массу на 100 массовых частей в расчете на сухую массу кальцийалюминатного цемента, более предпочтительно от приблизительно 15 до приблизительно 75 массовых частей в расчете на сухую массу на 100 массовых частей в расчете на сухую массу кальцийалюминатного цемента и наиболее предпочтительно от приблизительно 20 до приблизительно 50 массовых частей в расчете на сухую массу на 100 массовых частей в расчете на сухую массу кальцийалюминатного цемента. В тех вариантах реализации, где важно повышение прочности на сжатие на ранней стадии, предпочтительное количество сульфата кальция составляет от приблизительно 10 до приблизительно 50 частей на 100 массовых частей в расчете на сухую массу кальцийалюминатного цемента.

[038] В дальнейших вариантах реализации настоящего изобретения тип сульфата кальция (в первую очередь, дигидрат, гемигидрат или ангидрит), добавляемого в композицию, может оказывать значительное влияние на нарастание прочности на сжатие частично отвержденной композиции на ранней стадии (т.е. меньше приблизительно 24 часов). Неожиданно было обнаружено, что различные варианты реализации, в которых применяют в основном безводный сульфата кальция, обладают более высокой прочностью на сжатие на ранних стадиях отверждения по сравнению с вариантами реализации, в которых применяют в основном форму дигидрата, а в некоторых вариантах реализации могут обладать прочностью на сжатие на ранней стадии, сравнимой с композициями, в которых применяют в основном гемигидрат сульфата кальция. В других вариантах реализации возможно применение двух или более типов сульфата кальция (дигидрата, гемигидрата или ангидрита) совместно, и количества различных типов регулируют для обеспечения улучшенного контроля прочности на сжатие композиции. Аналогично, различные типы и количества сульфата кальция по отдельности или в комбинации можно использовать для регулировки желаемой усадки и других свойств композиции.

[039] В случае, когда основной проблемой являются характеристики усадки, другие варианты реализации настоящего изобретения включают сульфаты кальция со средним размером частиц, предпочтительно составляющим от приблизительно 1 до приблизительно 100 микрон, от приблизительно 1 до приблизительно 50 микрон и от приблизительно 1 до приблизительно 20 микрон. Указанные варианты реализации обеспечивают неожиданное улучшение стойкости к усадке, а в других вариантах реализации применение сульфата кальция, имеющего частицы, размер которых по меньшей мере находится в предпочтительном диапазоне, может обеспечивать значительный вклад в увеличение скорости нарастания прочности при отверждении композиций.

[040] В дальнейших вариантах реализации неожиданно было обнаружено, что по существу не растворимый в воде безводный сульфат кальция (ангидрит) может обеспечивать важные преимущества, несмотря на его низкую растворимость в воде и, как предполагалось ранее, ограниченную, если она вообще присутствует, реакционную способность композиции. Например, неожиданно было обнаружено, что ангидрит обеспечивал значительное улучшение контроля размерной устойчивости за счет снижения усадки при отверждении в указанных и других вариантах реализации по сравнению с композициями, известными в уровне техники. Ангидрит также обеспечивал значительное улучшение кратковременной и долговременной прочности на сжатие по сравнению с композициями, известными в уровне техники, а в некоторых случаях обеспечивал кратковременную и долговременную прочность на сжатие, сравнимую или более высокую по сравнению с композициями, в которых в качестве источника сульфата кальция применяют гемигидрат или дигидрат сульфата кальция. Выбор типа сульфата кальция, применяемого в конкретном варианте реализации, зависит от комбинации скорости нарастания прочности на ранней стадии и баланса других свойств, таких как время усадки и стойкость к усадке, желательных для конкретного конечного применения.

[041] В других вариантах реализации размер частиц и структура сульфата кальция неожиданно оказывает существенное на нарастание прочности композиций на ранней стадии (в период меньше приблизительно 24 часа). В указанных вариантах реализации применение сульфата кальция с относительно небольшим размером частиц обеспечивает более быстрое нарастание прочности на сжатие на ранней стадии. В указанных вариантах реализации предпочтительный средний размер частиц сульфата кальция находится в диапазоне от приблизительно 1 до 100 микрон, более предпочтительно от приблизительно 1 до 50 микрон и наиболее предпочтительно от приблизительно 1 до 20 микрон.

[042] В некоторых вариантах реализации композиции также демонстрируют свойства самовыравнивания после первичного смешивания и в то же время обеспечивают одну или более из указанных выше неожиданных характеристик. Самовыравнивание материала полезно в различных ситуациях и приложениях, таких как самовыравнивающаяся стяжка, верхний слой бетона, производство прецизионных бетонных продуктов и панелей, введение суспензии в сильно армированные элементы конструкций и т.д. Композиции согласно указанным вариантам реализации приобретают способность к самовыравниванию после первичного смешивания с водой реакционного порошка согласно настоящему изобретению в массовом отношении от приблизительно 0,15 до приблизительно 0,4, более предпочтительно от 0,17 до 0,35, еще более предпочтительно от 0,20 до 0,30. В качестве альтернативы в других вариантах реализации композиции также могут быть представлены в виде густой поддающейся формовке пасты после первоначального смешивания и в то же время обеспечивают одну или более улучшенных рабочих характеристик.

[043] Предпочтительный состав самовыравнивающихся композиций и композиций для ремонта ям содержит от приблизительно 65 до приблизительно 95 процентов по массе золы-уноса, от приблизительно 2 до приблизительно 30 процентов по массе кальцийалюминатного цемента и от приблизительно 0,2 до приблизительно 15 процентов по массе сульфата кальция. В некоторых вариантах реализации геополимерную цементирующую композицию согласно настоящему изобретению можно распределять по поверхности субстрата, где геополимерный цементирующий связующий материал смешивают в качестве самовыравнивающегося продукта и выливают до достижения эффективной толщины от приблизительно 0,02 см до приблизительно 7,5 см.

[044] Физические характеристики указанных продуктов являются хорошими примерами преимуществ указанных вариантов реализации, т.е. устойчивости размеров, устойчивости к деформации и физическому разрушунию и высокой устойчивости поверхности к абразии и износу, которые полузны для применения в торговых, промышленных зонах и других участках с интенсивным движением. В зависимости от применения можно минимизировать или избегать проведения любых времязатратных и дорогостоящих способов получения поверхности, таких как пескоструйная обработка, киркование, гидроструйная обработка, откалывание или измельчение.

[045] Согласно другим аспектам настоящего изобретения в различных вариантах реализации предложены способы получения цементирующих композиций с устойчивыми размерами, имеющих значения времени схватывания, которые можно адаптировать для конкретных приложений, обеспечивающие нарастание прочности на ранней стадии и окончательной прочности на сжатие и другие прочностные характеристики, улучшенное значение рН поверхности, улучшенную прочность сцепления с субстратами при растяжении и обладающих другими преимуществами. В некоторых предпочтительных вариантах реализации указанные способы включают стадии получения неожиданно эффективной синергичной смеси термоактивируемых алюмосиликатов, предпочтительно золы-уноса класса С, кальцийалюминатного цемента, сульфата кальция и химического активатора на основе щелочного металла.

[046] В некоторых предпочтительных вариантах реализации таких способов предпочтительные смеси получают с использованием таких компонентов, как указаны выше, для получения цементирующего реактивного порошка, содержащего термоактивируемую золу-унос класса С, кальцийалюминатный цемент и сульфат кальция, выбранный из группы, состоящей из дигидрата сульфата кальция, гемигидрат сульфата кальция, безводного сульфата кальция и их смесей (предпочтительно в мелкозернистой форме с размером частиц меньше приблизительно 300 микрон).

[047] В этих вариантах реализации в смесь дополнительно добавляют химический активатор, содержащий соль или основание щелочного металла, предпочтительно выбранный из группы, состоящей из солей щелочных металлов и органических кислот, гидроксидов щелочных металлов и силикатов щелочных металлов, в сухом или жидком виде. На последующих стадиях добавляют воду и возможно суперпластификатор, в частности, карбоксилированный пластифицирующий материал с получением стабильных суспензионных смесей, которые можно применять в приложениях, подходящих для геополимерных цементирующих продуктов.

[048] В предпочтительных способах смеси получают при начальной температуре от приблизительно 0°С до приблизительно 50°С, более предпочтительно при начальной температуре от приблизительно 5°С до приблизительно 40°С, еще более предпочтительно при начальной температуре от приблизительно 10°С до приблизительно 35°С, наиболее предпочтительно при температуре окружающей среды, составляющей приблизительно 25°С. В указанных вариантах реализации начальную температуру смеси в целом измеряют в первую минуту с момента введения цементирующего реакционного порошка; активатора и воды в смесь. Разумеется, температура смеси в целом может изменяться в течение указанной первой минуты, но в указанных предпочтительных вариантах реализации температура суспензии предпочтительно остается в пределах указанного диапазона.

[049] В некоторых предпочтительных вариантах реализации суспензию можно смешивать с использованием относительно низких энергий, получая при этом хорошо перемешанную композицию. В некоторых из указанных предпочтительных способов суспензию смешивают с использованием энергии, эквивалентной количеству, обеспечиваемому низкоскоростными ручными дрелями-смесителями или эквивалентными смесителями, имеющими скорость вращения приблизительно 250 об./мин или более. Соответственно, геополимерные композиции согласно указанным предпочтительным вариантам реализации можно легко перемешива