Конструирование поверхности термопластических материалов и оборудования

Иллюстрации

Показать всеИзобретение относится к способу автоматической ленточной выкладки in situ термопластического фиброармированного композиционного материала, согласно которому обеспечивают непористую пресс-форму, имеющую формующую поверхность. Накладывают разделительную пленку на формующую поверхность пресс-формы. Вводят множество частиц термопластического полимерного покрытия в плазменный пистолет-распылитель, осуществляют плазменное напыление частиц термопластического полимерного покрытия на разделительную пленку на пресс-форме для формирования слоя термопластического полимерного покрытия на пресс-форме в течение in situ ленточной выкладки первого слоя термопластического фиброармированного композиционного материала, имеющего первую и вторую поверхность. Осуществляют плазменное напыление частиц термопластического полимерного покрытия на вторую поверхность первого слоя термопластических фиброармированных композиционных материалов в течение in situ ленточной выкладки следующего слоя термопластического фиброармированного композиционного материала, имеющего первую поверхность и вторую поверхность. Осуществляют непрерывное плазменное напыление частиц термопластического полимерного покрытия на следующий слой термопластических фиброармированных композиционных материалов в течение in situ ленточной выкладки, пока не будет уложено заданное число слоев термопластического фиброармированного композиционного материала, для формирования промежуточного слоя термопластического полимера между каждым слоем термопластического фиброармированного композиционного материала. Изобретение обеспечивает повышение физико-механических свойств получаемых изделий. 10 з.п. ф-лы, 1 табл., 7 ил.

Реферат

Уровень техники

Область техники

Объект настоящего изобретения относится к фиброармированным композиционным материалам на основе термопластических пластмасс и, в частности, к применению полимерного покрытия в пресс-форме для формования композита, или к композиционному материалу из фиброармированного термопластического препрега для облегчения выкладки первого слоя препрега в пресс-форму для формования композита, для формования препрега или для автоматизированной выкладки ленты in situ. Нанесение in situ полимерного покрытия в течение или перед автоматизированной выкладкой может также создавать имеющий практическую значимость обогащенный смолой промежуточный слой между каждым слоем фиброармированного композиционного материала на основе термопластических пластмасс. Полимерное покрытие представляет собой предпочтительно частицы термопластика, нанесенные плазменным напылением на пресс-форму или препрег для формирования по существу вплавленного слоя частиц термопластика. Более конкретно, в определенных вариантах реализации, настоящее изобретение относится к слоистому фиброармированному термопластическому препрегу для применения в быстром процессе послойного нанесения и формования, причем такой фиброармированный термопластический препрег может быть полезен в авиакосмической отрасли и других автомобильных/промышленных применениях с высокими эксплуатационными характеристиками.

Описание предшествующего уровня техники. Армированные термопластмассы и термоотверждающиеся материалы имеют широкое применение, например, в авиакосмической, автомобильной, промышленной/химической отраслях и в производстве спортивных товаров. Термоотверждающиеся смолы вводят в фиброармированный материал перед отверждением, пока у смолообразных материалов низкая вязкость. Термоотверждающиеся композиты имеют определенные недостатки, включая проблемы обработки, связанные с необходимостью удаления захваченного воздуха или летучих компонентов до получения матрицы, свободной от пустот. Термоотверждающимся композитам, которые производят способом предварительной пропитки, требуется слишком долгое время для отверждения при переменном давлении, которое управляет потоком смолы в процессе отверждения, чтобы предотвращать появление пузырьков в матрице. Хотя в традиционном способе производства конструкций используется ручное помещение слоев термоотверждающегося препрега в пресс-форму, в современном производстве крупных конструкций применяется роботизированное помещение термоотверждающегося композиционного материала в пресс-форму для ускорения процесса производства. Общая скорость производства структурного компонента ограничена слишком долгим отверждением на стадии автоклавного процесса и связанных с ним операций подготовки материала для этой стадии. Некоторые высокообъемные процессы, такие как пропитка, исключают стадию создания препрега, но при этом сохраняется необходимость в специальном оборудовании и материалах, а также в постоянном мониторинге процесса в течение всего времени затвердевания (например, патенты U.S. № 4132755 и 5721034).

Фиброармированный материал труднее пропитывать композициями из термопластических смол, поскольку их вязкость выше, чем у термоотверждающихся смол. С другой стороны, композиции из термопластических смол имеют ряд преимуществ перед композитами из термоотверждающихся смол. Например, из термопластических препрегов можно быстрее производить готовые изделия, и в производстве фиброармированных термопластических композиционных материалов можно использовать роботизированную автоматическую выкладку ленты фиброармированного термопластического композиционного материала в пресс-форму для ускорения производственного процесса. Это можно осуществлять в многоступенчатом процессе с роботом-манипулятором, который производит предварительный нагрев предыдущего слоя фиброармированного термопластического композиционного материала перед нагревом и выкладкой поверх него следующего слоя фиброармированного термопластического композиционного материала.

Термопластические смолы представляют собой длинноцепочечные полимеры с высокой молекулярной массой высокой вязкости, которые при расплавлении проявляют свойства неньютоновской жидкости. Соответственно, при том, что термоотверждающиеся материалы имеют вязкость в диапазоне от 100 до 5000 сантипуаз (от 0,1 до 5 Паскаль-секунд), вязкость расплавленных термопластических материалов варьируется в диапазоне от 5000 до 20000000 сантипуаз (от 5 до 20000 Паскаль-секунд), а чаще - от 20000 до 1000000 сантипуаз (от 20 до 1000 Паскаль-секунд). Несмотря на различие в вязкости на три порядка величины между термоотверждающимися и термопластическими материалами, некоторые процессы применимы к обоим типам матриц для волокнистых материалов, формирующих слоистые пластики.

Фиброармированные пластмассы можно производить, сначала пропитывая смолой волокнистый каркас для получения препрега, затем объединяя два или более препрегов в слоистый материал, необязательно с дополнительными стадиями формования. В редких случаях, плавление применяется непосредственно к волокнам. Ленту можно изготовить путем нанесения покрытия из полимера на сухую ленту из параллельных волокон, с последующим нагревом, который приводит к проникновению полимера внутрь волокон и между ними (например, см. патенты США №№. 4549920 и 4559262). Другой способ, который применяется для покрытия и пропитки сухой ленты из параллельных волокон заключается в протягивании ленты через водную суспензию мелких частиц термопластического полимера, в результате которого частицы полимера захватываются пучком нитей. Последующий нагрев и давление в производственных ваннах удаляют воду, а затем плавят полимер, загоняя его в нити пучка и промежутки между ними. Этот способ описан в патентах США №№. 6372294, 5725710, 4883552 и 4792481. Известна и модификация способа пропитки водным раствором, имеющая целью исключить использование воды и поверхностно-активного вещества в качестве диспергирующих агентов для частиц полимера, вместо этого, чтобы частицы полимера захватывались пучком нитей, им придается электрический заряд в псевдоожиженном слое пузырьков воздуха. В последующих зонах нагрева и давления происходит плавление полимера для покрытия/пропитки пучка нитей, как описано в патенте US № 5094883. Таким образом, специалисты в данной области могут использовать многие способы покрытия и/или пропитки волокнистого субстрата, в зависимости от имеющегося производственного оборудования и надлежащего выбора формы полимерного продукта (хлопья, высокодисперсный порошок, пленка, нетканый материал, гранулы) и вязкости расплава.

Как термопластические, так и термоотверждающиеся композиты могут быть сформованы в тонкие гибкие листы или полосы, которые здесь упоминаются как ленты. Это дает возможность формовать композиционные детали закладкой композиционной ленты в пресс-форму, причем толщину детали можно варьировать местно, в соответствии с количеством уложенных слоев композиционной ленты, а направление одного или более слоев ленты можно регулировать так, чтобы задавать конечные структурные характеристики сформованной композиционной детали. Затем детали извлекают и «консолидируют», причем этот процесс включает нагрев композиционной структуры до такой степени, чтобы термоотверждающаяся или термопластическая матрица размягчилась в достаточной мере для формирования единой однородной матрицы, с последующим приложением к размягченной матрице давления, достаточного для удаления из нее всего захваченного воздуха.

В аспекте конечных структурных характеристик, термопластические композиты противостоят ударным нагрузкам и разрушению лучше, чем термоотверждающиеся композиты, у них, как правило, более высокая ударная вязкость, и у них более высокая устойчивость по отношению к химическому воздействию, а все эти характеристики предпочтительны в авиакосмических применениях. Кроме того, поскольку термопластические композиты можно повторно нагревать и переплавлять, они по своей природе пригодны для утилизации и повторного использования, что становится все более важным соображением.

Тем не менее, термоотверждающаяся композиционная лента обладает одним свойством, которое, в связи с процессом выкладки, в настоящее время обеспечивает этому материалу приоритет в производстве композиционных деталей для авиакосмической отрасли. Это свойство заключается в том, что термоотверждающаяся лента обладает неотъемлемой клейкостью, или, иными словами, прихватывается. Эта клейкость дает возможность термоотверждающейся ленте как прилипать к поверхности пресс-формы сложной геометрии, которая часто требуется для изготовления композиционных деталей в авиакосмической промышленности, так и отдельным слоям термоотверждающейся ленты прилипать друг к другу, когда начальный слой уже уложен на поверхность пресс-формы, что делает процесс выкладки относительно простым и удобным для механического управления.

Термопластическому композиту, наоборот, липкость несвойственна. Следовательно, возникают проблемы с созданием адгезии между термопластической композиционной лентой и поверхностью пресс-формы сложной геометрии в процессе выкладки. Существующая технология выкладки объединяет местную консолидацию и плавление термопластического композиционного материала, чтобы обеспечить возможность наращивания начального, базового слоя, но она эффективна только до тех пор, пока базовый слой прочно удерживается на поверхности пресс-формы. Предложенные ранее решения этой проблемы включали применение, в качестве начального слоя, отдельной двусторонней липкой ленты, которую накладывали на поверхность пресс-формы, и уже на нее впоследствии наклеивали первый слой термопластической композиционной ленты. Аналогично, предлагалось также напылять адгезив на поверхность пресс-формы. Хотя оба предложенных решения обеспечивали надежное закрепление первого слоя термопластической композиционной ленты на поверхности пресс-формы сложной формы, они создавали новую проблему, связанную с последующим извлечением из пресс-формы сформованной композиционной детали после завершения процесса выкладки, поскольку теперь деталь была прочно связана с поверхностью пресс-формы. Поэтому и до сих пор остается предпочтительным использование термоотверждающихся композиционных материалов, хотя у термопластических композиционных материалов физические свойства лучше.

Известные способы изготовления композиционных деталей включают ручное и автоматическое производство. Ручное производство предусматривает ручную резку и укладку материала техником на поверхность мандрели. Этот способ отнимает много времени и довольно затратен, а его использование может обуславливать неоднородность выкладки.

Технология автоматического производства включает машины для изготовления слоистых материалов из плоских лент (FTLM) и машины для изготовления слоистых материалов из фасонных лент (CTLM). Обычно в обеих установках, и FTLM, и CTLM, используется единственный раздатчик композиционного материала, который перемещается вдоль рабочей поверхности, на которую должен быть выложен композиционный материал. Обычно композиционный материал укладывают в один ряд (композиционного материала) за раз, чтобы создать слой требуемой ширины и длины. После этого можно накладывать на первый слой дополнительные слои, чтобы создать выкладку требуемой толщины. В FTLM композиционный материал обычно накладывается на плоскую формную пластину; затем формную пластину с выкладкой извлекают из FTLM и помещают в оснастку, пресс-форму или мандрель. И наоборот, в CTLM композиционный материал обычно накладывается непосредственно на рабочую поверхность оснастки, пресс-формы или мандрели. Машины FLTM и CTLM называют также машинами для автоматической выкладки ленты (ATL) и автоматического помещения волокон (AFP), а раздатчик обычно называется головка ленты.

Производительность машин ATL/AFP зависит от их параметров, особенностей вікладки композиционной детали и характеристик материала. Параметры машины, такие как время пуска-остановки, продолжительность прохождения слоя и выреза/добавления отдельных нитей, определяют общее время, в течение которого головка ленты на ATL/AFP выкладывает материал на мандрель. Особенности выкладки композита, такие как наращивание локализованных нитей и размеров детали, также влияют на общую производительность машин ATL/AFP.

В идеале, процесс создания термопластических деталей представляет собой производство in situ, в котором деталь создают посредством выкладки термопластических материалов при помощи робота и их консолидацией в пресс-форме на одной стадии. Термопластическим композиционным материалам недостает клейкости, что усложняет использование ручных и автоматизированных операций, особенно - укладку первого слоя на поверхность пресс-формы.

Зависящие от материала ключевые факторы, которые влияют на производительность машин ATL/AFP, практически одинаковы для композитов с матрицей из термоотверждающейся смолы и с термопластической матрицей, хотя существует два существенных отличия. Для композитов с матрицей из термоотверждающейся смолы, ключевыми факторами являются уровни пропитки, покрытие поверхности смолой и “клейкость”. Клейкость представляет собой уровень адгезии, необходимый для сохранения положения ленты/жгута волокон на пресс-форме или для выкладки следующих слоев после укладки базового слоя. В связи с тем, что на этой стадии термоотверждающаяся смола остается по своей природе непревращенной, процесс ATL/AFP проводят, в общем случае, при комнатной температуре, но в помещениях с контролируемой влажностью, поскольку влажность влияет на уровень клейкости материала. Среди других видов влияния, клейкость влияет на возможность укладки первого слоя материала в пресс-форму. Укладка первого слоя термопластических материалов осложняется отсутствием клейкости, необходимой для удержания первого слоя в пресс-форме.

Для наложения первого композиционного слоя на любую пресс-форму, необходима некоторая связывающая или другая сила, чтобы поместить материал и удерживать его в противовес действию силы тяжести или жесткости материала. При использовании термоотверждающихся материалов, такую силу обеспечивает полимер, который находится на раздаточной головке при температуре выше Tg. Если смола матрицы представляет собой термопластик с высокими эксплуатационными характеристиками, эта температура Tg будет значительно выше, и она существенно превышает комнатную температуру. Нагрев пресс-формы, обеспечение источника вакуума, применение более низкотемпературной пленки или использование сольватированного термопластического полимера для обеспечения удерживающей силы составляют весь спектр способов, которые используются в настоящее время. Каждый из этих способов имеет ограничения, связанные с уровнем затрат, сложностью пресс-формы и вариациями размеров детали, или требует для реализации использования вредных растворителей.

Способ, который дает возможность преодолеть ограничение низкой клейкости в производстве термопластических материалов, заключается в использовании пресс-формы, изготовленной из пористого материала, и приложении к пористому материалу отрицательного давления таким образом, чтобы создать отрицательное давление на поверхности пресс-формы, посредством которого термопластический композиционный материал удерживается на поверхности пресс-формы благодаря отрицательному давлению на этой поверхности, когда на нее помещают начальный слой термопластического композиционного материала. Впоследствии термопластический материал можно консолидировать и нагревать для формования термопластического композиционного материала (см., например, опубликованную заявку на патент США № 2011/0005666).

Композиты с термопластической матрицей имеют те же ключевые факторы воздействия на производительность машины ATL/AFP, что и композиты с термоотверждающейся матрицей, но ленте из термопластических полимеров недостает клейкости при обычных условиях. Термопластики обычно имеют низкие поверхностные энергии и высокую температуру стеклования (“Tg”), что делает адгезию при комнатной температуре маловероятной. Кроме того, при комнатной температуре термопластические матрицы с высокими эксплуатационными характеристиками находятся в стекловидном состоянии, что практически исключает необходимый для клейкости механизм молекулярной диффузии. По этой причине, клейкость в термопластических композитах достигается динамичным приложением к выкладке и поступающей ленте дополнительной энергии в виде тепла, ультразвука, оптического воздействия (лазер), и/или энергии электромагнитного поля (индукция) для повышения температуры материалов выше их температуры размягчения и/или плавления, чтобы усилить молекулярную диффузию полимерных цепей, которая происходит между двумя поверхностями. После того как полимерные цепи диффундировали через поверхность, дополнительную энергию, приложенную к материалам, следует уменьшить до уровня, который обеспечивает предотвращение деформации слоистой выкладки после снятия напластовывающего давления от головки ATL/AFP. Этот быстрый поток энергии внутрь и наружу выкладки делает желательным, в аспектах энергопотребления и скорости выкладки, осуществлять эту стадию процесса при самых низких из возможных температуре и энергии, которые не создадут угрозу для температурных эксплуатационных характеристик конечной композиционной детали.

Консолидация обычно необходима для удаления пустот, возникающих из-за того, что смола не способна полностью вытеснить воздух из пучка, жгута или ровинга волокон в течение процесса, который использовался для пропитки волокон смолой. Индивидуально пропитанные нити ровинга, жгута, прядей или слоев препрегов обычно консолидируют при помощи нагрева и давления путем уплотнения в автоклаве. В общем случае, на стадии консолидации требуется прилагать очень высокие давления и поддерживать высокие температуры под вакуумом в течение относительно долгих периодов. Кроме того, на стадии консолидации используют автоклав или печь, поэтому необходимо осуществлять операцию “упаковки” для герметизации выкладки пленкой поверх пресс-формы, чтобы можно было использовать вакуум для удаления воздуха и обеспечивать разницу давлений, необходимую для воздействия на консолидацию в автоклаве. Эта стадия дополнительно снижает общую производительность процесса производства композиционной детали. Таким образом, в случае термопластического композита, может быть полезным проведение консолидации in-situ до получения композита с низким количеством пустот в ходе наслаивания ленты на субстрат при помощи машины ATL/AFP. Этот способ обычно упоминают как in situ ATL/AFP, а материал, используемый в этом процессе, называют лентой категории in situ.

В общем случае, до настоящего времени, термопластические композиты имели ограниченную популярность из-за различных факторов, включая высокие температуры обработки (в настоящее время около 400°C), высокие давления и большие времена формования, необходимые для получения слоистых материалов высокого качества. Большинство усилий было сосредоточено на комбинировании полимеров с высокими эксплуатационными характеристиками и конструкционных волокон, что только усложняло технологические проблемы. Поскольку период времени, которое обычно требуется для качественной консолидации прядей препрега, определяет скорость производства детали, было бы целесообразным достигать лучшей консолидации за кратчайшие периоды времени. Кроме того, более низкие давления или температуры консолидации и меньшая ее продолжительность приведут к сокращению производственных затрат за счет снижения потребления энергии на деталь для формования и обеспечат другие производственные преимущества.

Соответственно, фиброармированные термопластические материалы и известные в настоящее время способы производства легких ударопрочных композитов нуждаются в дальнейшем усовершенствовании. Термопластические материалы с повышенными скоростями производства на машинах для автоматической выкладки, более низкими температурами обработки и не имеющие автоклавной или печной стадии будут представлять полезный прогресс в этой области, и могут быть быстро приняты в авиакосмической промышленности и в производстве автомобилей с высокими эксплуатационными характеристиками, помимо прочих отраслей.

Сущность изобретения

В настоящем изобретении представлено предварительно подготовленное устройство для формования, имеющее полимерное покрытие на формовочной поверхности формовочного устройства, сцепленное с поверхностью с возможностью последующего снятия. Формовочное устройство представляет собой непористое металлическое формовочное устройство, имеющее формовочную поверхность с текстурой и съемной пленкой, сцепленной с текстурированной формовочной поверхностью формовочного устройства, и полимерное покрытие, сцепленное со съемной пленкой. Полимерное покрытие представляет собой, предпочтительно, множество термопластических частиц, нанесенных на формовочную поверхность плазменным напылением, которое создает практически вплавленный слой термопластических частиц. Предварительно подготовленное формовочное устройство способствует помещению и адгезии первого пласта фиброармированного термопластического композиционного материала, такого как термопластический препрег, термопластическая однонаправленная лента или холст, волоконная пакля/жгутовый препрег, или ткань, или нетканые материалы, такие как войлок или сеть. Термопластические препреги традиционно наносят ручной выкладкой, тогда как термопластические однонаправленные ленты наносят in situ автоматическим помещением выкладываемой ленты в формовочное устройство.

Настоящее изобретение также включает способ подготовки предварительно подготовленного формовочного устройства для выкладки первого слоя, путем обеспечения твердого металлического непористого формовочного устройства, имеющего формовочную поверхность, нанесения текстуры на формовочную поверхность формовочного устройства, нанесения съемной пленки на формовочную поверхность, имеющую текстуру, и, в конечном итоге, нанесения полимерного покрытия плазменным напылением термопластических частиц на разделительную пленку, которая находится на имеющей текстуру формовочной поверхности формовочного устройства.

В следующем варианте реализации настоящего изобретения представлен предварительно подготовленный препрег, у которого фиброармированный термопластический композиционный материал имеет полимерное покрытие, сцепленное с одной или обеими поверхностями композиционного материала. Полимерное покрытие представляет собой, предпочтительно, множество термопластических частиц, нанесенных на поверхность фиброармированных термопластических композиционных материалов плазменным напылением для создания на поверхности практически вплавленного слоя термопластических частиц. Предварительно подготовленный препрег способствует помещению первого слоя фиброармированного термопластического композиционного материала на поверхность пресс-формы и может дополнительно улучшать межслоевые характеристики между слоями композиционного материала в конечной композиционной детали.

Настоящее изобретение включает также способ приготовления предварительно подготовленного препрега путем приготовления фиброармированного термопластического композиционного материала, такого как термопластический препрег или термопластическая однонаправленная лента, и последующего нанесения полимерного покрытия плазменным напылением термопластических частиц на одну или обе поверхности фиброармированного термопластического композиционного материала.

В настоящем изобретении полимерное покрытие дает возможность помещать в пресс-форму материал, совместимый с ней по химическому составу, что обеспечивает сохранение размеров, снижает температурные требования для адгезии и дает возможность использовать гибридный полимер и необязательно включать в полимерное покрытие электропроводные покрытия на случай удара молнии. Этот совместимый химический состав по настоящему изобретению улучшает адгезию первого слоя фиброармированного термопластического композиционного материала к формующей поверхности пресс-формы при сохранении простоты отделения от нее готовой композиционной детали. Когда готовую композиционную деталь извлекают из пресс-формы, полимерное покрытие будет переходить к готовой композиционной детали как поверхностная кожура, которая может сообщать готовой композиционной детали желательные свойства. Желательные свойства, такие как защита от огня, коррозии или износа, можно обеспечить за счет многофункциональных добавок к полимерному покрытию.

Особенно важное значение имеет вариант, когда полимерное покрытие представляет собой термопластик с высокими эксплуатационными характеристиками, такой как поли(эфирэфиркетон) (“PEEK”) или поли(эфиркетонкетон) (“PEKK”).

Настоящее изобретение имеет целью усовершенствование выкладки первого слоя, которое уменьшает разрушение композиционной детали, связанное с нарушением связи материала с пресс-формой в процессе обработки, а также улучшает химическую совместимость в термопластическом полимере с высокими эксплуатационными характеристиками. Возможные решения включают быструю кристаллизацию или аморфные материалы, так же как дискретные металлические слои и смеси волокон основы. Кроме того, данное изобретение также уменьшает требования к начальному капиталу и сокращает затраты на создание мощностей по производству крупных композитов.

Настоящее изобретение также предлагает способы производства конечной термопластической композиционной детали с толщиной в диапазоне от 25 до 400 мкм, которая имеет улучшенные времена обработки на машинах ATL и обрабатывающем оборудовании.

Соответственно, изобретение, подробно описанное в данном документе, обеспечивает, в одном аспекте, предварительно подготовленную пресс-форму, имеющую полимерное покрытие из по меньшей мере одного полимера с высокими эксплуатационными характеристиками, и предварительно подготовленный препрег, имеющий полимерное покрытие на одной или обеих поверхностях.

В другом аспекте, изобретение относится к изделиям, произведенным из термопластических композитов в соответствии с изобретением, описанным в данном документе. Такие изделия полезны, в числе прочих, например, в авиационной/авиакосмической отраслях.

Предлагаются также ленты категории in situ из термопластического композиционного материала для применения в машине для автоматической выкладки ленты или машине для автоматической выкладки волокна.

Эти и другие особенности и преимущества данного изобретения станут очевидными из последующего подробного описания различных аспектов изобретения при их рассмотрении совместно с представленными Фигурами и Примерами.

Краткое описание графических материалов

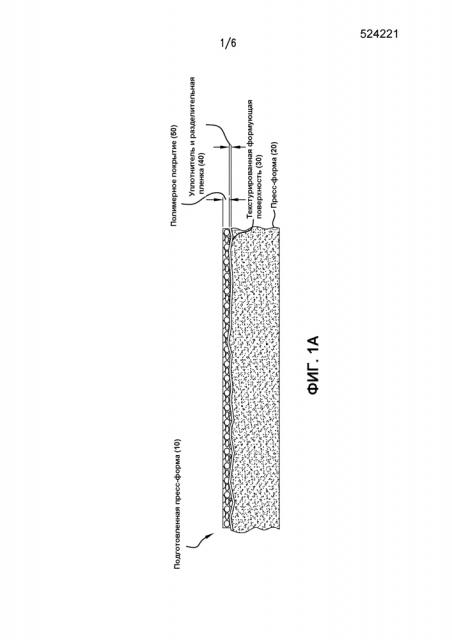

Фиг. 1a иллюстрирует вид сбоку на конфигурацию предварительно подготовленной формы (10), включающую непористую металлическую пресс-форму (20), текстурированную формующую поверхность (30) пресс-формы, разделительную пленку (40) и полимерное покрытие (50) в одном из вариантов реализации данного изобретения.

Фиг. 1b иллюстрирует, в соответствии с вариантом реализации изобретения, показанным на Фиг. 1a, вид в перспективе на конфигурацию предварительно подготовленной формы (10), включающей непористую металлическую пресс-форму (20), текстурированную формующую поверхность (30) пресс-формы, уплотнитель и наложенную разделительную пленку (40), а также полимерное покрытие (50), показанное как практически вплавленные термопластические частицы, нанесенные плазменным напылением.

Фиг. 2a иллюстрирует вид в перспективе на нанесение in situ полимерного покрытия (50) из головки для плазменного напыления (70) на непористую металлическую пресс-форму (20) с последующим наложением первого слоя термопластического фиброармированного композиционного материала (60) и уплотнением при помощи ролика для выкладки машины AFP/ATL (80).

Фиг. 2b далее иллюстрирует вид в перспективе на нанесение in situ межслойного термопластического слоя (90) (например, термопластических частиц) из головки для плазменного напыления (70) на ранее уложенную ленту из термопластического композиционного материала (60) с последующим наложением следующего слоя термопластического фиброармированного композиционного материала (60) и уплотнением при помощи ролика для выкладки машины ATL (80), что обеспечивает создание нанесенного in situ межслойного термопластического слоя (90) между слоями термопластического фиброармированного композиционного материала в процессе автоматической выкладки ленты.

Фиг. 3 иллюстрирует вид сбоку на полимерное покрытие, нанесенное на термопластический композиционный препрег плазменным напылением термопластического полимерного покрытия (50) из головки для плазменного напыления (70) на одну или обе стороны композиционного материала (60) для формирования термопластического композиционного материала (100) с покрытием, нанесенным плазменным напылением.

Фиг. 4a иллюстрирует средний шаг местных выступов профиля высокотемпературной пресс-формы и термопластического полимерного покрытия, определенный при помощи профилометра.

Фиг. 4b иллюстрирует высоту выступов по оси y.

Подробное описание сущности изобретения

Настоящее изобретение представляет предварительно подготовленную пресс-форму, которая имеет полимерное покрытие, нанесенное на формующую поверхность пресс-формы с отделяемой стороны для усиления адгезии первого слоя термопластического фиброармированного композиционного материала к формующей поверхности.

Фиг. 1a иллюстрирует такой вариант реализации настоящего изобретения, который обеспечивает конфигурацию предварительно подготовленной формы (10), включающую непористую металлическую пресс-форму (20) с текстурированной формующей поверхностью (30), разделительной пленкой (40) и полимерным покрытием (50), нанесенным на разделительную пленку с возможностью последующего снятия. Фиг. 1b иллюстрирует такой вариант реализации настоящего изобретения, который обеспечивает предварительно подготовленную форму (10), с подробным описанием полимерного покрытия (50), показанного в виде практически вплавленных термопластических частиц, нанесенных плазменным напылением.

Важно, что полимерное покрытие (50) может быть нанесено на отделяемую сторону формующей поверхности пресс-формы (20) путем использования плазменного напыления в процессе автоматической выкладки ленты in situ. Непрерывное плазменное напыление полимерного покрытия в процессе автоматической выкладки ленты поверх предыдущего слоя фиброармированного композиционного материала (60) обеспечивает создание межслойного термопластического слоя (90), который может придавать конечной композиционной детали полезные свойства, такие как повышение ударной вязкости.

Фиг. 2a иллюстрирует нанесение in situ полимерного покрытия (50), такого как термопластические частицы, из головки для плазменного напыления (70) на непористую металлическую пресс-форму (20), с последующим наложением первого слоя термопластического фиброармированного композиционного материала (60) и уплотнением его при помощи ролика для выкладки машины ATL (80).

Фиг. 2b далее иллюстрирует непрерывное плазменное напыление полимера из головки для плазменного напыления (70) в процессе автоматической выкладки ленты, посредством которого обеспечивается создание межслойного термопластического слоя (90), с последующим наложением следующего слоя термопластического фиброармированного композиционного материала (60) и уплотнением его при помощи ролика для выкладки машины ATL (80). Непрерывное нанесение полимерного покрытия, такого как термопластик, из головки для плазменного напыления (70) на предыдущий слой термопластического фиброармированного композиционного материала (60) с последующим наложением следующего слоя термопластического композиционного материала (60), наложенного и уплотненного при помощи ролика для выкладки машины ATL (80), обеспечивает создание in situ межслойного термопластического слоя (90) между слоями термопластического фиброармированного композиционного материала и получение последовательно уложенного термопластического фиброармированного композиционного материала в процессе автоматической выкладки ленты.

И межслойный термопластический слой (90), и полимерное покрытие (50) представляют собой термопластические полимеры с высокими эксплуатационными характеристиками, причем они могут быть одним и тем же материалом или различными материалами, и могут содержать одни и те же или различные многофункциональные добавки. Эта гибкость в выборе термопластического полимера с высокими эксплуатационными характеристиками дает возможность выбирать оптимальные материалы для покрытия (50) и межслойного слоя (90).

Аналогично, и первый слой фиброармированного композиционного материала (60), и последующие слои фиброармированного композиционного материала (60) представляют собой совместимые материалы, но могут иметь один и тот же или различные составы, в зависимости от свойств, которые желательны для каждого слоя.

В альтернативном варианте, настоящее изобретение предлагает предварительно подготовленный препрег, имеющий полимерное покрытие, нанесенное непосредственно на одну или более поверхностей термопластического фиброармированного композиционного материала препрега для усиления адгезии первого слоя термопластического фиброармированного композиционного материала к формующей поверхности пресс-формы, и дополнительно предлагает вводить полезный межслойный слой в конечную композиционную деталь.

Фиг. 3 иллюстрирует препрег (100), приготовленный нанесением полимерного покрытия (50) на обе поверхности термопластического фиброармированного композиционного материала (60) плазменным напылением термопластических частиц из головки для плазменного напыления (70) на поверхность термопластического фиброармированного композиционного материала (60), посредством чего и формируется предварительно подготовленный препрег (100). В зависимости от предполагаемых эксплуатационных характеристик конечной композиционной детали, полимерное покрытие с каждой стороны предварительно подготовленного препрега может быть одинаковым или различным (100).

Предварительно подготовленная пресс-форма (10) по настоящему изобретению имеет полимерное покрытие (50), которое сцеплено с формующей поверхностью пресс-формы (20) с возможностью последующего снятия. Предпочтительно, разделительная пленка (40) расположена между формующей поверхностью пресс-формы (20) и полимерным покрытием (50). Кроме того, для оптимального управления адгезией полимерного покрытия (50) к формующей поверхности, формующая поверхность пресс-формы (20) представляет собой текстурированную поверхность (30). Предварительно подготовленную пресс-форму (10) можно использовать для выкладки фиброармированного композиционного материала вручную или при помощи ATL, по желанию. Предварительно подготовленная пресс-форма (10) обеспечивает оптимальное управление адгезией первого слоя фиброармированного композиционного материала в процессе либо ручной выкладки, либо выкладки с использованием ATL.

Фигура 2a иллюстрирует выкладку первого слоя фиброармированного композиционного материала (60) путем автоматического помещения выкладываемой ленты на формующую поверхность пресс-формы (20). При использовании в качестве фиброармированного композиционного материала (60) ленточного препрега, головка для плазменного напыления (70) будет напылять термопластические частицы на формующую поверхность, формируя полимерное покрытие (50) на формующей поверхности для подготовки формующей поверхности пресс-формы (20). В дальнейшем, выкладывающий ролик (80) машины ATL выкладывает и приклеивае