Чернила для струйной печати, способ струйной записи и материал, записанный чернилами

Иллюстрации

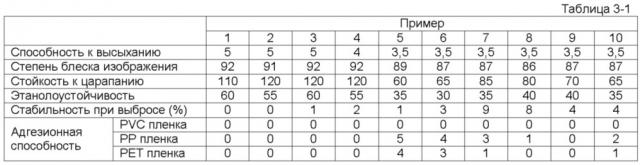

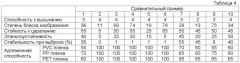

Показать всеИзобретение относится к чернилам для струйной печати. Чернила содержат воду, водорастворимый органический растворитель с температурой кипения не более 250°С, но выше температуры кипения воды; пигмент и поликарбонатуретановые полимерные частицы. Указанные полимерные частицы представляют собой продукт реакции поликарбонатполиола и алифатического или алициклического полиизоцианата. Указанный растворитель содержит 50% по массе или более диольного соединения. Причем 50% по массе или более указанного растворителя имеет температуру кипения 200°С или ниже. Описываются также способ струйной записи с использованием указанных чернил и материал, записанный указанными чернилами. Предложенные чернила обладают повышенной способностью к смачиванию и растеканию по непористым основам, а также к высыханию, и обеспечивают изображения с повышенной устойчивостью к царапанию и этанолу с высокими показателями плотности, степени блеска и адгезии. 3 н. и 9 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к чернилам для струйной печати, которые являются наиболее подходящими для записи на основе, способу струйной записи и материалу, записанному чернилами.

Уровень техники настоящего изобретения

Струйные принтеры обладают преимуществами низкого уровня шума, низких эксплуатационных затрат, простоты цветной печати, так что они широко применяются в обычном домашнем обиходе в качестве аппарата для вывода цифрового сигнала.

В последние годы, струйные принтеры применяют для промышленного применения, такого как устройство отображения информации, плакат или доска объявлений, а также для домашнего применения. Однако в случае промышленного применения, применяют непористую среду для записи, такую как пластмассовая пленка, потому что пористая среда для записи обладает недостатком, заключающимся в недолговечности, такой как пониженная светостойкость, водостойкость или износостойкость. Следовательно, разрабатываются чернила для непористой среды для записи. Например, широко применяют чернила для струйной печати на основе растворителя, которые содержат органический растворитель в качестве среды и УФ-отверждаемые чернила для струйной печати, которые содержат полимеризуемый мономер в качестве основного ингредиента.

Однако чернила для струйной печати на основе растворителя не являются предпочтительными с точки зрения нагрузки на окружающую среду, потому что они испаряют большое количество растворителя в атмосферу. УФ-отверждаемые чернила для струйной печати могут вызывать сенсибилизацию кожи в зависимости от типа мономера, который будут применять. Кроме того, в основной блок принтера требуется встраивать дорогое устройство, генерирующее ультрафиолетовое излучение, что ограничивает область применения данных чернил.

С точки зрения описанного выше уровня техники, недавно разработаны водные чернила для струйной записи, которые можно печатать непосредственно на непористой основе (см. PTL 1 и 2).

Однако упоминают, что водные чернила являются в некоторой степени хуже чернил для струйной печати на основе растворителя относительно качества изображения.

Во-первых, непористая основа, такая как пластмассовая пленка, легко отталкивает воду, которая представляет собой основной ингредиент водных чернил, так что капли чернил, выбрасываемые из головки, с трудом смачивают и растекаются по основе. Как результат, на твердом изображении остаются микропустоты и трудно получить высокую плотность изображения.

Во-вторых, чернила по существу не проникают в непористую основу. Следовательно, чернила, выбрасываемые на основу, должны быстро высыхать. Однако вода, служащая в качестве основного растворителя водных чернил, и водорастворимый органический растворитель, служащий в качестве добавки, ухудшают способность к высыханию чернил, что имеет тенденцию вызывать нарушение высыхания. Соответственно, может возникать отмарывание чернил, так называемое слипание, когда печатное изделие помещают поверх другого или скручивают.

Кроме того, непористая основа часто имеет большую степень блеска.

Следовательно, для того чтобы препятствовать нарушению целостности записанного материала за счет распределения его между частью, на которой осуществляют печать, и частью, на которой печать не осуществляют, при печати, требуются чернила, которые могут достигать высокой степени блеска. Однако в случае водных чернил, в отличие от чернил на основе растворителя, в которых полимер растворяется в чернилах, частицы сплавляются друг с другом, посредством этого образуя пленочное покрытие, так что ее поверхность становится шероховатой, и степень блеска ухудшается.

Кроме того, относительно стойкости изображения, не достигают удовлетворительных стойкости к царапанию и этанолоустойчивости. Следовательно, истина заключается в том, что требуются водные чернила, обладающие более хорошими свойствами.

Между тем, водные чернила для струйной печати, содержащие поликарбонатуретановые полимерные частицы, уже были известны до подачи настоящей патентной заявки (см. PTL 3 и 4). Однако не исследовали состав чернил для непористой основы. Существуют исследования только общепринятых пигментных чернил.

Список цитируемых источников

Патентная литература

PTL 1 выложенная японская патентная заявка (JP-A) No. 2005-220352.

PTL 2 JP-A No. 2011-094082.

PTL 3 JP-A No. 2010-053328.

PTL 4 JP-A No. 2012-077118.

Сущность настоящего изобретения

Техническая проблема

Цель настоящего изобретения заключается в обеспечении чернил для струйной печати, капли которых смачивают и растекаются по основе, не оставляя любых пустот, которые могут обеспечивать высокую плотность изображения и степень блеска, которые обладают превосходной способностью к высыханию и которые обеспечивают высокую стойкость к царапанию, этанолоустойчивость и адгезинное свойство на напечатанной части, когда чернила печатают на основе.

Решение проблемы

Способ решения приведенных выше проблем является следующим:

чернила для струйной печати, содержащие

воду;

водорастворимый органический растворитель;

пигмент; и

поликарбонатуретановые полимерные частицы,

где водорастворимый органический растворитель содержит 50% по массе или более диольного соединения, и

где водорастворимый органический растворитель содержит 50% по массе или более водорастворимого органическго растворителя, имеющего температуру кипения 200°C или ниже.

Полезные эффекты настоящего изобретения

Настоящее изобретение может решить приведенные выше существующие проблемы, достичь приведенной выше цели и обеспечить чернила для струйной печати, капли которых смачивают и растекаются по основанию, не оставляя любых пустот, которые могут обеспечивать высокую плотность изображения и степень блеска, которые обладают превосходной способностью к высыханию и которые обеспечивают высокую стойкость к царапанию, этанолоустойчивость и адгезинное свойство на напечатанной части, где чернила печатают на основании.

В частности, чернила для струйной печати настоящего изобретения могут давать изображение, имеющее превосходную степень блеска и стойкость изображения при нанесении на непористую основу, такую как пластмассовая пленка.

Краткое описание чертежей

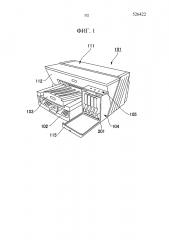

Фигура 1 представляет собой схематическое изображение, иллюстрирующее один пример струйного записывающего устройства серийного типа.

Фигура 2 представляет собой схематическое изображение, иллюстрирующее один пример конфигурации в основном блоке струйного записывающего устройства, показанного на фигуре 1.

Описание вариантов осуществления

(Чернила для струйной печати)

Чернила для струйной печати настоящего изобретения (в настоящем изобретении ниже можно называть "чернила") содержат, по меньшей мере, воду, водорастворимый органический растворитель, пигмент и поликарбонатуретановые полимерные частицы и, в случае необходимости, дополнительно содержат другие ингредиенты.

Чернила для струйной печати содержат водорастворимый органический растворитель для того, чтобы препятствовать высыханию чернил на поверхности сопла и обеспечить смачивание чернилами среды для записи. В общем, водорастворимый органический растворитель имеет большую температуру кипения, чем вода, так что водорастворимый органический растворитель высыхает с трудом. Соответственно, водорастворимый органический растворитель, имеющий относительно низкую температуру кипения, следует применять для того, чтобы обеспечить способность к высыханию, требуемую в настоящем изобретении. Однако, когда органический растворитель высыхает быстро, как правило, полимерные частицы преждевременно образуют пленку. Как результат, нельзя получить достаточно однородное пленочное покрытие, и прочность пленки и степень блеска пленочного покрытия ухудшаются.

Следовательно, изобретатели настоящего изобретения исследовали соотношение между полимерной эмульсией и водорастворимым органическим растворителем и обнаружили, что поликарбонатуретановые полимерные частицы обеспечивают образование однородной пленки. Кроме того, они обнаружили, что 50% по массе или более водорастворимого органического растворителя, содержащегося в чернилах, должно составлять диольное соединение; и 50% по массе или более, предпочтительно 70% по массе - 90% по массе водорастворимого органического растворителя, должен составлять водорастворимый органический растворитель, имеющий температуру кипения 200°C или ниже. Когда содержание диольного соединения или водорастворимого органического растворителя, имеющего температуру кипения 200°C или ниже, является меньшим чем 50% по массе, полученные в результате чернила обладают низкой способностью к высыханию, так что они не могут образовывать удовлетворительное пленочное покрытие, и возникает слипание.

<Поликарбонатуретановые полимерные частицы>

Поликарбонатуретановый полимер обладает превосходной водостойкостью, стойкостью против теплового старения, износостойкостью и метеоустойчивостью из-за высокой когезии карбонатной группы, так что он является пригодным для печатного изделия, применяемого в жестких внешних условиях, таких как вне помещений. Поликарбонатуретановый полимер, как применяют в настоящем изобретении, относится к продукту реакции поликарбонатполиола и полиизоцианата.

В качестве поликарбонатполиола, например, можно применять поликарбонатполиолы, полученные реакцией переэтерификации между эфиркарбонатом и полиолом в присутствии катализатора, или поликарбонатполиолы, полученные реакцией между фосгеном и бисфенолом A.

В качестве карбонатного эфира можно применять, например, метилкарбонат, диметилкарбонат, этилкарбонат, диэтилкарбонат, циклокарбонат или дифенилкарбонат. В качестве полиола, который будет реагировать с карбонатным эфиром, можно применять, например, низкомолекулярные диольные соединения, такие как этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 3-метил-1,5-пентандиол, неопентилгликоль и 1,4-циклогександиол; полиэтиленгликоль или полипропиленгликоль.

Полиизоцианат конкретно не ограничен. Его примеры включают ароматические полиизоцианатные соединения, такие как 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толилендиизоцианат (TDI), 2,6-толилендиизоцианат, 4,4'-дифениленметандиизоцианат (MDI), 2,4-дифенилметандиизоцианат, 4,4'-диизоцианатобифенил, 3,3'-диметил-4,4'-диизоцианатобифенил, 3,3'-диметил-4,4'-диизоцианотобифенилметан, 1,5-нафтилендиизоцианат, м-изоцианатофенилсульфонилизоцианат и п-изоцианатофенилсульфонилизоцианат; алифатические полиизоцианатные соединения, такие как этилендиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат (HDI), додекаметилендиизоцианат, 1,6,11-ундекатриизоцианат, 2,2,4-триметилгексаметилендиизоцианат, лизиндиизоцианат, 2,6-диизоцианатометилкапроат, бис(2-изоцианатоэтил)фумарат, бис(2-изоцианатоэтил)карбонат и 2-изоцианатоэтил-2,6-диизоцианатогексаноат, изофорондиизоцианат (IPDI), 4,4'-дициклогексилметандиизоцианат (гидрогенизированный MDI), циклогексилендиизоцианат, метилциклогексилендиизоцианат (гидрогенизированный TDI), бис(2-изоцианатоэтил)-4-циклогексен-1,2-дикарбоксилат, 2,5-норборнандиизоцианат и 2,6-норборнандиизоцианат. Их можно применять отдельно или в комбинации.

Чернила настоящего изобретения предназначены для применения вне помещений, такого как плакат или указатель, так что необходимо получить пленочное покрытие, обладающее превосходной метеоустойчивостью в течение длительного периода времени. С этой точки зрения, предпочтительно применять алифатические или алициклические диизоцианаты.

Кроме того, чернила настоящего изобретения предпочтительно содержат, по меньшей мере, один алициклический диизоцианат. В случае, когда поликарбонатуретановые полимерные частицы имеют структуры, полученные из алициклического диизоцианата, полученные в результате чернила дополнительно обладают повышенной стойкостью к царапанию и этанолоустойчивостью. Изофорондиизоцианат и дициклогексилметандиизоцианат являются особенно предпочтительными. Содержание алициклического диизоцианата составляет предпочтительно 60% по массе или более относительно суммарного содержания изоцианатных соединений.

В чернилах настоящего изобретения, поликарбонатуретановые полимерные частицы добавляют в виде полимерной эмульсии, в которой поликарбонатуретановые полимерные частицы распределены в водной среде. Содержание сухого вещества полимера в полимерной эмульсии составляет предпочтительно 20% по массе или более. Когда содержание сухого вещества составляет 20% по массе или более, отсутствуют проблемы с формулированием полученных в результате чернил. Объемный средний диаметр частиц уретановых полимерных частиц составляет предпочтительно 10 нм - 350 нм с точки зрения стабильности при хранении и стабильности при выбросе полученных в результате чернил.

После распределения уретановых полимерных частиц в водной среде, можно применять принудительное эмульгирование, применяя диспергирующий агент. В случае принудительного эмульгирования, однако, диспрегирующий агент может оставаться на пленочном покрытии, посредством этого снижая его прочность.

Следовательно, предпочтительно применять самоэмульгирующиеся уретановые полимерные частицы, которые содержат анионные группы в своей молекулярной структуре. В случае, когда применяют самоэмульгирующиеся уретановые полимерные частицы, предпочтительно, чтобы анионные группы содержались в таком количество, чтобы их коэффициент кислотности составлял 20 мгKOH/г - 100 мгKOH/г, с точки зрения придания превосходной стойкости к царапанию и химической устойчивости.

Примеры анионных групп включают карбоксильную группу, карбоксилатную группу, сульфогруппу и сульфонатную группу. Среди них, карбоксилатная группа и сульфонатная группа, частично или полностью нейтрализованные, например, основным соединением, являются предпочтительными с точки зрения поддержания высокой стабильности вода-дисперсия. Примеры основного соединения, которое можно применять для нейтрализации анионной группы, включают органические амины, такие как аммиак, триэтиламин, пиридин и морфолин; алканоламины, такие как моноэтаноламин; и металлические основные соединения, содержащие Na, K, Li или Ca.

В случае принудительного эмульгирования, применяя диспергирующий агент, неионное поверхностно-активное вещество и анионное поверхностно-активное вещество можно применять в качестве диспергирующего агента. Однако неионное поверхностно-активное вещество является предпочтительным с точки зрения хорошей водостойкости.

Примеры неионного поверхностно-активного вещества включают полиоксиэтиленалкильные эфиры, полиоксиэтиленалкиленалкильные эфиры, полиоксиэтиленовое производное, эфир жирной кислоты и полиоксиэтилена, эфир жирной кислоты и полиоксиэтиленового многоатомного спирта, полиоксиэтиленпропиленполиол, эфир жирной кислоты и полиоксиэтиленсорбитана и полиоксиэтиленовое гидрогенизированное касторовое масло, полиоксиалкиленовый полициклический фениловый эфир, полиоксиэтиленалкиламин, алкилалканоламид и полиалкиленгликоль (мет)акрилат. Среди них, предпочтительными являются полиоксиэтиленалкильные эфиры, эфир жирной кислоты и полиоксиэтилена и эфир жирной кислоты и полиоксиэтиленсорбитана, и полиоксиэтиленалкиламин.

Примеры анионного поверхностно-активного вещества включают соль эфира алкилсульфокислоты, сульфат полиоксиэтиленалкилового эфира, алкилбензолсульфонат, α-олефинсульфонат, метилтаурат, сульфосукцинат, эфирсульфонат, эфиркарбонат, соль жирной кислоты, формалиновый конденсат нафталинсульфоната, соль алкиламина, соль четвертичного аммония, алкилбетаин и алкиламиноксид. Среди них, предпочтительными являются сульфат полиоксиэтиленалкилового эфира и сульфосукцинат.

Количество добавляемого поверхностно-активного вещества предпочтительно составляет 0,1% по массе - 30% по массе, более предпочтительно 5% по массе - 20% по массе, относительно количества уретанового полимера. Когда количество составляет 0,1% по массе или более, поверхностно-активное вещество может действовать как диспергирующий агент. Между тем, применение поверхностно-активного вещества в количестве более чем 30% по массе не является предпочтительным, поскольку избыточное количество, т.е., количество, большее, чем требуется для образования эмульсии уретанового полимера, эмульгатора значительно ухудшает способность прилипать и водостойкость. Кроме того, пластификация или панирование возникают после сушки пленочного покрытия, так что имеется тенденция к слипанию.

Поликарбонатуретановые полимерные частицы, применяемые в настоящем изобретении, можно получить общепринятыми известными способами получения. Один их пример включает следующий способ.

Конкретно, в отсутствии растворителя или в присутствии органического растворителя, поликарбонатполиол реагирует с полиизоцианатом при эквивалентном соотношении так, что изоцианатные группы присутствуют в избытке, посредством этого давая уретановый преполимер с концевой изоцианатной группой. Затем, анионные группы в уретановом преполимере с концевой изоцианатной группой необязательно нейтрализуют нейтрализующим агентом, подвергая реакции с удлинителем цепей, и, наконец, необязательно удаляют органический растворитель из системы.

Примеры подходящих органических растворителей включают кетоны, такие как ацетон и метилэтилкетон, эфиры, такие как тетрагидрофуран и диоксан, эфирные ацетаты, такие как этилацетат и бутилацетат; нитрилы, такие как ацетонитрил, и амиды, такие как диметилформамид, N-метилпирролидон и N-этилпирролидон. Их можно применять отдельно или в комбинации.

В качестве удлинителя цепей, можно применять полиамины или другие соединения, содержащие активный атом водорода.

Примеры полиаминов включают диамины, такие как этилендиамин, 1,2-пропандиамин, 1,6-гексаметилендиамин, пиперазин, 2,5-диметилпиперазин, изофорондиамин, 4,4'-дициклогексилметандиамин и 1,4-циклогександиамин, полиамины, такие как диэтилентриамин, дипропилентриамин и триэтилентетраминин, гидразины, такие как гидразин, Ν,Ν'-диметил гидразин, 1,6-гексаметиленбисгидразин, дигидразиды, такие как дигидразид янтарной кислоты, дигидразид адипиновой кислоты, дигидразид глутаровой кислоты, дигидразид себациновой кислоты и дигидразид изофталевой кислоты.

Примеры других соединений, содержащих активный атом водорода, включают гликоли, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, гексаметиленгликоль, сахарозу, метиленгликоль, глицерин и сорбитол; фенолы, такие как бисфенол A, 4,4'-дигидроксидифенил, 4,4'-дигидроксидифениловый эфир, 4,4'-дигидроксидифенилсульфон, гидрогенизированный бисфенол A, и гидрохинон и воду. Их можно применять отдельно или в комбинации, при условии, что не будет ухудшаться стабильность при хранении чернил настоящего изобретения.

Чернила настоящего изобретения содержат поликарбонатуретановые полимерные частицы, имеющие высокую стойкость против теплового старения, так что их адгезинонную способность можно повышать уменьшением остаточного растворителя термосушкой после печати.

Минимальная температура пленкообразования поликарбонатуретановых полимерных частиц может необязательно представлять собой температуру, равную или меньшую комнатной температуры. Однако в случае, когда проводят термосушку после печати, минимальная температура пленкообразования предпочтительно является, по меньшей мере, температурой, равной или меньшей, чем температура, при которой чернила нагревают после печати, и в частности предпочтительно температурой, значительно меньшей, чем температура, при которой нагревают чернила. Например, когда чернила нагревают до 60°C, минимальная температура пленкообразования полимера предпочтительно составляет 0°C-55°C, более предпочтительно 25°C-55°C.

В общем, чем ниже минимальная температура пленкообразования, тем лучше пленкообразующие свойства. Однако, когда минимальная температура пленкообразования является слишком низкой, температура перехода в стеклообразное состояние полимера также снижается, приводя к неудовлетворительной прочности пленочного покрытия.

Принимая во внимание, что минимальная температура пленкообразования относится к температуре, при которой образуется непрерывная прозрачная пленка, когда полимерную эмульсию отливают на металлическую пластину, такую как алюминий, с последующим нагреванием. В диапазоне температур, который является меньшим, чем минимальная температура пленкообразования, полимерная эмульсия находится в виде белого порошка.

Поликарбонатуретановые полимерные частицы, применяемые в настоящем изобретении, предпочтительно имеют поверхностную твердость в момент времени, когда образуется пленочное покрытие, 100 Н/мм2 или более, более предпочтительно 120 Н/мм2 - 180 Н/мм2. Поверхностная твердость, попадающая в описанный выше диапазон, позволяет чернилам образовывать плотное пленочное покрытие, приводя к большей стойкости к царапанию.

Поверхностную твердость можно измерить следующим образом.

Поликарбонатуретанную полимерную эмульсию наносят на предметное стекло так, чтобы она давала толщину пленки 10 мкм, с последующей сушкой при 100°C в течение 30 минут, посредством этого образуя полимерную пленку. Полученную в результате полимерную пленку измеряют на глубину отпечатка в момент времени, когда индентор Берковича вдавливают с нагрузкой 9,8 мН посредством прибора для микроизмерения поверхностной твердости (FISCHERSCOPE HM2000, продукт Fischer Instruments K.K.) и переводят в твердость по Мартенсу согласно ISO14577-2002.

Количество поликарбонатуретановых полимерных частиц, добавляемых к чернилам, предпочтительно составляет 0,5% по массе - 10% по массе, более предпочтительно 1% по массе - 8% по массе, более предпочтительно 3% по массе - 8% по массе относительно содержания сухого вещества. Когда количество составляет 0,5% по массе или более, пленочное покрытие в достаточной степени образуется на пигменте, приводя к требуемой стойкости изображения. Когда количество составляет 10% по массе или ниже, полученные в результате чернила трудно извлекать из-за слишком высокой вязкости.

Поликарбонатуретановые полимерные частицы добавляют в виде полимерной эмульсии вместе с другими материалами для чернил. Полимерная эмульсия может содержать, например, водорастворимый органический растворитель, антисептический агент, выравниватель, антиоксидант, фотостабилизатор и поглотитель ультрафиолетовых лучей, в случае необходимости.

Чернила настоящего изобретения могут содержать полимерные частицы, отличные от поликарбонатуретановых полимерных частиц. Примеры полимерных частиц, отличных от поликарбонатуретановых полимерных частиц, включают акриловые полимерные частицы, полиолефиновые полимерные частицы, винилацетатные полимерные частицы, винилхлоридные полимерные частицы, фторполимерные частицы, полиэфирные полимерные частицы и полиэстерные полимерные частицы

<Водорастворимый органический растворитель>

Водорастворимый органический растворитель, применяемый в настоящем изобретении, должен содержать 50% по массе или более диольного соединения. "Диольное соединение", как применяют в настоящем изобретении, относится к соединению, содержащему две OH группы в своей химической структуре. Диольное соединение обладает большей способностью удерживать влагу, чем соединение, не содержащее или содержащее только одну OH группу, следовательно, оно вносит значительный вклад в надежность выброса полученных в результате чернил.

Соединение, содержащее три или более OH групп, обладает слишком большими межмолекулярными силами, так что оно часто имеет чрезвычайно высокую температуру кипения и значительно нарушает способность к высыханию полученных в результате чернил.

Примеры диольного соединения включают этиленгликоль (Тк: 196°C), пропиленгликоль (Тк: 188°C), 1,2-бутандиол (Тк: 194°C), 2,3-бутандиол (Тк: 183°C), 2-метил-2,4-пентандиол (Тк: 198°C), диэтиленгликоль (Тк: 244°C), триэтиленгликоль (Тк: 287°C), дипропиленгликоль (Тк: 230°C), 1,3-пропандиол (Тк: 214°C), 1,3-бутандиол (Тк: 203°C), 1,4-бутандиол (Тк: 230°C), 2,2-диметил-1,3-пропандиол (Тк: 208°C), 2-метил-1,3-пропандиол (Тк: 213°C), 1,2-пентандиол (Тк: 206°C), 2,4-пентандиол (Тк: 201°C), 1,5-пентандиол (Тк: 242°C), 1,6-гександиол (Тк: 250°C), 2-этил-1,3-гександиол (Тк: 243°C), 1,2-гександиол (Тк: 224°C) и 2,5-гександиол (Тк: 217°C). Их можно применять отдельно или в комбинации.

Пятьдесят процентов по массе или более водорастворимого органического растворителя, применяемого в настоящем изобретении, должны иметь температуру кипения 200°C или ниже.

Их примеры включают этиленгликоль (Тк: 196°C), пропиленгликоль (Тк: 188°C), 1,2-бутандиол (Тк: 194°C), 2,3-бутандиол (Тк: 183°C), 2-метил-2,4-пентандиол (Тк: 198°C), монометиловый эфир дипропиленгликоля (Тк: 190°C), н-бутиловый эфир пропиленгликоля (Тк: 171°C), трет-бутиловый эфир пропиленгликоля (Тк: 153°C), метиловый эфир диэтиленгликоля (Тк: 194°C), н-пропиловый эфир этиленгликоля (Тк: 150°C) и н-бутиловый эфир этиленгликоля (Тк: 171°C). Их можно применять отдельно или в комбинации.

Применение водорастворимого органического растворителя обеспечивает чернила более хорошей способностью к высыханию на непористой основе.

Пропиленгликоль, 2,3-бутандиол или любую их комбинацию предпочтительно применять в качестве водорастворимого органического растворителя, имеющего температуру кипения 200°C или ниже, поскольку он совместим с поликарбонатуретановыми полимерными частицами и он может придавать чернилам более хорошие пленкообразующие свойства. Таким образом, приведенные выше предпочтительные водорастворимые органические растворители улучшают степень блеска пленочного покрытия.

С целью контролировать физические свойства полученных в результате чернил, препятствовать высыханию чернил и увеличивать стабильность при растворении чернил, можно добавлять водорастворимый органический растворитель, отличный от водорастворимого органического растворителя, имеющего температуру кипения 200°C или ниже, в случае необходимости.

Их примеры включают многоатомные спирты, такие как диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 2,2-диметил-1,3-пропандиол, 2-метил-1,3-пропандиол, 1,2-пентандиол, 2,4-пентандиол, 1,5-пентандиол, 1,6-гександиол, 2-этил-1,3-гександиол, 1,2-гександиол и 2,5-гександиол; алкиловые эфиры многоатомных спиртов, такие как н-пропиловый эфир дипропиленгликоля, метиловый эфир трипропиленгликоля, н-пропиловый эфир трипропиленгликоля, фениловый эфир пропиленгликоля, метиловый эфир триэтиленгликоля, метиловый эфир триэтиленгликоля, этиловый эфир триэтиленгликоля, н-гексиловый эфир диэтиленгликоля и фениловый эфир этиленгликоля, содержащие азот гетероциклические соединения, такие как 2-пирролидон, N-метил пирролидинон и 1-этил-2-пирролидон, оксетановые соединения, такие как 3-этил-3-гидроксиметилоксетан.

Среди них, добавление, по меньшей мере, одного, выбранного из группы, состоящей из 3-этил-3-гидроксиметилоксетана, монометилового эфира трипропиленгликоля и водорастворимого органического растворителя, содержащего лактамную структуру и имеющего температуру кипения 200°C или более, позволяет достичь превосходных свойств, таких как степень блеска, стойкость к царапанию и этанолоустойчивость изображения, в частности, на непористой основе. Кроме того, когда 1-этил-2-пирролидон добавляют в качестве водорастворимого органического растворителя, содержащего лактамную структуру и имеющего температуру кипения 200°C или более, можно получить превосходное качество изображения.

Следует отметить, что, чернила, не содержащие водорастворимого органического растворителя, имеющего температуру кипения более 250°C, дополнительно улучшают способность к высыханию, которая является полезной.

<Пигмент>

В качестве пигмента, можно применять неорганический пигмент или органический пигмент.

Примеры неорганического пигмента включают оксид титана, оксид железа, карбонат кальция, сульфат бария, гидроксид алюминия, желтый барий, красный кадмий, желтый хром и углеродную сажу, полученную известным способом, таким как контактный способ, печной способ и термический способ.

Примеры органического пигмента включают азопигмент (например, азолак, нерастворимый азопигмент, конденсированный азопигмент и хелатный азопигмент), полициклический пигмент (например, фталоцианиновый пигмент, периленовый пигмент, периноновый пигмент, антрахиноновый пигмент, хинакридоновый пигмент, диоксазиновый пигмент, индиго пигмент, тиоиндиго пигмент, изоиндолиноновый пигмент и хинофталоновый пигмент), хелатный краситель (например, основный хелатный краситель и кислый хелатный краситель), нитро пигмент, нитрозо пигмент и анилиновый черный.

Среди приведенных выше пигментов, предпочтительно применяют пигменты, обладающие большим сродством к растворителю.

Конкретные примеры предпочтительных пигментов для черного включают углеродные сажи (C.I. пигмент черный 7), такие как печная сажа, ламповая сажа, ацетиленовая сажа и канальная сажа, металлы, такие как медь, железо (C.I. пигмент черный 11), металлические соединения, такие как оксид титана, и органические пигменты, такие как анилиновый черный (C.I. пигмент черный 1).

Примеры цветных пигментов включают - C.I. пигмент желтый 1, 3, 12, 13, 14, 17, 24, 34, 35, 37, 42 (желтый оксид железа), 53, 55, 81, 83, 95, 97, 98, 100, 101, 104, 108, 109, 110, 117, 120, 138, 150, и 153; C.I. пигмент оранжевый 5, 13, 16, 17, 36, 43 и 51; C.I. пигмент красный 1, 2, 3, 5, 17, 22, 23, 31, 38, 48:2, 48:2 [перманентный красный 2B (Ca)], 48:3, 48:4, 49:1, 52:2, 53:1, 57:1 (бриллиантовый кармин 6B), 60:1, 63:1, 63:2, 64:1, 81, 83, 88, 101 (мумия), 104, 105, 106, 108 (красный кадмий), 112, 114, 122 (хинакридон маджента), 123, 146, 149, 166, 168, 170, 172, 177, 178, 179, 185, 190, 193, 209 и 219; C. I. пигмент фиолетовый 1 (родаминовый лак), 3, 5:1, 16, 19, 23 и 38; C.I. пигмент синий 1, 2, 15 (фталоцианиновый синий), 15:1, 15:2, 15:3 (фталоцианиновый синий), 16, 17:1, 56, 60 и 63; и C.I. пигмент зеленый 1, 4, 7, 8, 10, 17, 18 и 36.

Кроме того, можно применять самодиспергируемый пигмент, который делают диспергируемым в воде за счет введения функциональной группы, такой как сульфоновая группа или карбоксильная группа, на поверхность пигмента (например, уголь).

Можно также применять пигменты, которые делают диспергируемыми в воде инкапсулированием пигмента в микрокапсулу, то есть, полимерные частицы, содержащие частицы пигмента. В данном случае, все из пигментов, введенных в чернила, не обязательно инкапсулируют в или адсорбируют на полимерных частицах. Пигменты можно диспергировать в чернилах, при условии, что эффекты настоящего изобретения не нарушаются.

Диаметр частиц пигмента конкретно не ограничен, и его можно подходящим образом выбрать в зависимости от предполагаемой цели, но он предпочтительно составляет 20 нм - 150 нм в терминах максимальной частоты относительно максимального количества. Когда диаметр частиц является большим чем 150 нм, стабильность дисперсии пигмента, стабильность при выбросе и качество изображения, такое как плотность изображения, полученных в результате чернил, ухудшаются, что не является предпочтительным. Экономически трудно распределять пигмент в виде тонкой дисперсии так, чтоб он имел диаметр частиц меньше, чем 20 нм, поскольку операция диспергирования или операция сортирования являются сложными.

В случае, когда пигмент распределяют, применяя диспергирующий агент, можно применять подходящим образом выбранные общеизвестные пигменты. Их примеры включают полимерный диспергирующий агент и водорастворимое поверхностно-активное вещество.

Количество пигмента, добавляемое в чернила, предпочтительно составляет приблизительно 0,1% по массе - приблизительно 10% по массе, более предпочтительно 1% по массе - 10% по массе. В общем, по мере увеличения концентрации пигмента, увеличивается плотность изображения, посредством этого улучшая качество изображения. Между тем, на надежность, такую как фиксируемость, стабильность при выбросе и забивание, оказывается неблагоприятный эффект.

<Вода>

В чернилах для струйной печати настоящего изобретения можно применять чистую воду, такую как ионообменная вода, ультрафильтрованная вода, Milli-Q вода и дистиллированная вода, или ультрачистую воду.

<Другие ингредиенты>

Чернила настоящего изобретения могут, в случае необходимости, содержать другие ингредиенты, такие как поверхностно-активное вещество, антисептический-противогрибковый агент, антикоррозионное вещество или регулятор pH, в добавление к воде, водорастворимому органическому растворителю, пигменту и поликарбонатуретановым полимерным частицам, описанным выше.

«Поверхностно-активное вещество»

Поверхностно-активное вещество добавляют с целью обеспечить смачиваемость среды для записи. Количество поверхностно-активного вещества, добавляемое в чернила, предпочтительно составляет 0,1% по массе - 5% по массе. Когда количество является меньшим, чем 0,1% по массе, полученные в результате чернила имеют неудовлетворительную смачивающую способность на основе, приводя в результате к ухудшению качества изображения. Когда количество является большим чем 5% по массе, полученные в результате чернила могут не выбрасываться в некоторых случаях из-за сильного пенообразования.

Тип поверхностно-активного вещества конкретно не ограничен, и можно применять любое из амфолитического поверхностно-активного вещества, неионного поверхностно-активного вещества и анионного поверхностно-активного вещества. Однако предпочтительно применять неионные поверхностно-активные вещества, такие как алкилфениловый эфир полиоксиэтилена, алкиловый эфир полиоксиэтилена, полиоксиэтиленалкиламин, полиоксиэтиленалкиламид, полиоксиэтиленпропиленовый блочный полимер, эфир жирной кислоты и сорбитана и эфир жирной кислоты и полиоксиэтиленсорбитана и продукты присоединения этиленоксида ацетиленового спирта; и силиконовые поверхностно-активные вещества, с точки зрения баланса между стабильностью дисперсии красителя и качеством изображения.

Силиконовое поверхностно-активное вещество конкретно не ограничено, и его можно подходящим образом выбрать в зависимости от предполагаемой цели. В частности, силиконовые поверхностно-активные вещества, которые не разлагаются даже при высоких pH, являются предпочтительными. Их примеры включают полидиметилсилоксан с модифицированными боковыми цепями, полидиметилсилоксан с обоими модифицированными концами, полидиметилсилоксан с одним модифицированным концом и полидиметилсилоксан с модифицированными боковыми цепями и обоими концами. Среди них, особенно предпочтительными являются полидиметилсилоксаны, содержащие полиоксиэтиленовую группу или полиоксиэтиленполиоксипропиленовую группу в качестве группы, которую модифицируют, поскольку они показывают превосходные свойства в качестве водного поверхностно-активного вещества. В качестве силиконового поверхностно-активного вещества можно применять полиэфир-модифицированное силиконовое поверхностно-активное вещество. Его пример включает соединение, в котором полиалкиленоксидную структуру вводят в боковую цепь Si сайта в диметилсилоксане.

Другие поверхностно-активные вещества можно применять в комбинации с силиконовым поверхностно-активным веществом.

Пример другого поверхностно-активного вещества включает содержащее фтор поверхностно-активное вещество.

Особенно предпочтительные примеры содержащего фтор поверхностно-активного вещества включают перфторалкилсульфосоединение, перфторалкилкарбоксильное соединение, перфторалкилфосфатное эфирное соединение, продукт присоединения перфторалкилэтиленоксида и полиоксиалкиленэфирное полимерное соединение, содержащее перфторалкилэфирную группу в своей боковой цепи, из-за слабого пенообразующего свойства.

Примеры перфторалкилсульфосоединения включают перфторалкилсульфокислоту и перфторалкилсульфонат. Примеры перфторалкилкарбоксильного соединения включают перфторалкилкарбоновую кислоту и перфторалкилкарбоксилат. Примеры полиоксиалкиленэфирного полим