Способ гидролиза ацетонциангидрина

Иллюстрации

Показать всеИзобретение относится к способу гидролиза ацетонциангидрина при помощи серной кислоты в рамках сернокислотного процесса гидролиза ацетонциангидрина для получения метакриловой кислоты или соответственно метилметакрилата. Способ гидролиза ацетонциангидрина с помощью серной кислоты в качестве предварительной стадии для получения метилметакрилата в реакторе с внутренним контуром циркуляции, причем по меньшей мере один из находящихся в реакторе с внутренним контуром циркуляции теплообменников оснащен турбулизаторами и по меньшей мере один из компонентов реакции подается в этот реактор с внутренним контуром циркуляции при помощи дозирующего кольца, при этом дозирующее кольцо установлено в реакторе с внутренним контуром циркуляции снаружи и непосредственно перед насосом, а теплообменник или теплообменники, оснащенные турбулизаторами, размещаются в направлении движения потока после добавления серной кислоты и после добавления ацетонциангидрина. Изобретение обеспечивает эффективный гидролиз ацетонциангидрина. 5 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Настоящее изобретение касается способа гидролиза ацетонциангидрина (АЦГ) при помощи серной кислоты в рамках сернокислотного процесса гидролиза АЦГ для получения метакриловой кислоты (МАК) или соответственно метилметакрилата (ММА).

Получение МАК или соответственно ММА в соответствии с сернокислотным процессом гидролиза АЦГ в общем известно и описывается, например, в европейском патенте EP 2054370. Исходя из синильной кислоты и ацетона на первой стадии получается АЦГ, который после этого подвергается превращению в метакриламид (МАА). Эти стадии представлены, среди прочего, в патенте США US 7,253,307, европейском патенте EP 1666451 или EP 2007059092. Для получения МАА ацетонциангидрин подвергается гидролизу. При этом при различных температурных интервалах в соответствии с рядом реакций образуется желаемый МАА. Превращению способствуют известным специалисту образом, при помощи реакции между концентрированной серной кислотой и АЦГ. Это превращение является экзотермическим, так что в предпочтительном варианте теплота реакции отводится из системы.

Превращение может проводиться в периодическом процессе или в непрерывном процессе. Последний во многих случаях оказался предпочтительным. Если взаимодействие проводится в рамках непрерывного способа, то хорошо себя зарекомендовало использование реакторов с внутренним контуром циркуляции. Реакторы с внутренним контуром циркуляции известны в широком кругу специалистов. Эти реакторы могут быть выполнены, в частности, в форме трубчатых реакторов с рециркуляцией. Взаимодействие может осуществляться, например, только в одном реакторе с внутренним контуром циркуляции. Однако может быть предпочтительным, если взаимодействие проводится в каскаде из двух или более реакторов с внутренним контуром циркуляции.

Подходящий реактор с внутренним контуром циркуляции в рамках описанного способа имеет одно или несколько мест подачи АЦГ, одно или несколько мест подачи для концентрированной серной кислоты, один или несколько газоотделителей, один или несколько теплообменников и одно или несколько смесительных устройств. Реактор с внутренним контуром циркуляции может включать в себя другие компоненты, такие как транспортирующие устройства, насосы, элементы контроля и т.д.

Гидролиз АЦГ с помощью серной кислоты является экзотермическим. Параллельно с главной реакцией происходят несколько побочных реакций, которые ведут к понижению выхода. В предпочтительном температурном интервале разложение АЦГ, также экзотермическая и быстрая реакция, играет важную роль. Однако получающаяся в рамках этой реакции реакционная теплота, по крайней мере в значительной степени, должна отводиться из системы, поскольку с увеличивающейся температурой эксплуатации и возрастающим временем пребывания выход снижается. В принципе, при помощи соответствующих теплообменников возможно достичь быстрого и полного отведения теплоты реакции. Однако также может быть неблагоприятным очень сильно охлаждать смесь перед добавлением АЦГ, поскольку как для перемешивания, так и для эффективного отведения тепла необходима высокая турбулентность. Поскольку с уменьшающейся температурой вязкость реакционной смеси сильно возрастает, соответственно снижается турбулентность потока, частично до ламинарной области, что в теплообменнике приводит к неэффективному отведению тепла, а при добавлении АЦГ - к более медленному и более негомогенному смешиванию. Необходимо быстрое смешивание АЦГ и реакционной смеси, поскольку АЦГ должен вступать в реакцию до того, как он разложится по причине нагревания.

В патенте США US 7,582,790 предъявляются, например, реакторы с внутренним контуром циркуляции с различными внутренними смесительными агрегатами, которые могут состоять из статических смесителей, дросселирующих диафрагм, сопел Вентури, инжекционных сопел, эжекторов, перфорированных пластин, разбрызгивателей, аппаратов для растворения, вращающихся смесителей, высокоскоростных циркуляционных петель или распыляющих сопел. Все эти смесительные элементы обладают общим недостатком в том, что они значительно повышают сопротивление потоку в реакторе с внутренним контуром циркуляции и приводят к значительным потерям давления. Последние обусловливают пониженную скорость потока и менее эффективный теплообмен, что в случае этой реакции, чувствительной к температуре, приводит к потерям выхода по причине наличия температурных пиков. Кроме того, смешивание компонентов реакции имеет место в смесительных агрегатах, которые расположены вне пределов теплообменника.

Поэтому задачей настоящего изобретения является устранить или по крайней мере минимизировать описанные ранее недостатки.

Эта задача решается при помощи способа гидролиза АЦГ с помощью серной кислоты в качестве предварительной стадии для получения МАК или ММА в реакторе с внутренним контуром циркуляции. Способ отличается тем, что (a) по меньшей мере один из находящихся в реакторе с внутренним контуром циркуляции теплообменников оснащен турбулизаторами и (b) по меньшей мере один из компонентов реакции подается в этот реактор с внутренним контуром циркуляции при помощи дозирующего кольца.

Турбулизаторы согласно изобретению описываются в европейском патенте EP 061154 и настоящим раскрываются. Они обладают преимуществом, поскольку они встраиваются в трубку теплообменника, в первую очередь, чтобы создать возможность хорошего теплообмена, поскольку они снижают склонность к образованию ламинарного течения потока. Применение этих турбулизаторов описывается, например, в международной заявке WO 2007/075064 для гетерогенного газофазного окисления. Неожиданным для изобретателя было то, что эти турбулизаторы, несмотря на свое простое физическое исполнение (смотрите Фиг. 1), в существующей сложной трехфазной смеси с относительно высокой вязкостью еще обеспечивают улучшенный теплообмен при одновременной незначительной потере давления.

Согласно изобретению турбулизаторы, такие как описаны в европейском патенте EP 061154, встраиваются в трубку для прохождения реакционной среды кожухотрубчатого теплообменника. При этом по меньшей мере 50-70% трубок, предпочтительно 70-90% и особенно предпочтительно 100% трубок оснащаются турбулизаторами. Турбулизаторы этого типа доступны в продаже, например, у фирмы Cal Gavin, Alcester, Великобритания, под наименованием «hiTRAN Thermal Systems». Число оборотов на метр составляет 100-1200 оборотов/м, предпочтительно 300-900 оборотов/м, особенно предпочтительно 500-750 оборотов/м. Длина турбулизаторов зависит от длины трубок соответствующего используемого кожухотрубчатого теплообменника. Турбулизаторы должны перекрывать всю длину теплообменных трубок.

Помимо этих определенных таким образом турбулизаторов, также могут встраиваться другие объекты, перекрывающие отверстие трубки кожухотрубчатого теплообменника, такие как, например, аналогичные штопору или имеющие форму ершика структуры, а также скрученные в спираль металлические ленты подходящей ширины. Во всех случаях целью этих встроенных элементов является препятствовать ламинарному течению потока у поверхности трубки и одновременно создавать лишь минимальные потери давления.

Размещение оснащенного таким образом теплообменника может в принципе осуществляться в любом месте реактора с внутренним контуром циркуляции, однако предпочтительно оно осуществляется после добавления серной кислоты и после добавления АЦГ в направлении движения потока.

Дозирующие кольца согласно изобретению описываются в европейском патенте EP 2421637 и настоящим раскрываются. Однако в описанном там применении в настоящем гидролизе АЦГ с помощью серной кислоты исходят исключительно из уровня техники с наличием статических смесителей.

Дозирующее кольцо согласно изобретению может иметь различные варианты исполнения. Например, в кольцо может быть введено много маленьких точек дозирования или малое число больших точек дозирования. Эти точки дозирования также могут выступать во внутреннюю часть трубки реактора с внутренним контуром циркуляции посредством трубочек, в отдельных вариантах исполнения также трубочек различной длины. Это специальное расположение дозирования в местах, удаленных от стенки трубки, располагает участников реакции так, что осуществляется оптимальное смешивание в последующих турбулентных завихрениях внутри перекачивающего насоса. Дозирующие трубочки, вдающиеся в поперечное сечение трубки реактора с внутренним контуром циркуляции, могут иметь различный угол по отношению к стенке трубки, предпочтительно угол, не равняющийся 90°, особенно предпочтительно с наклоном в направлении течения потока. Это способствует тому, что участник реакции целенаправленно вносится во внутреннюю область потока в трубке и распределяется не только вдоль стенки трубки, последнее негативно влияет на быстрое и интенсивное смешивание в результате турбулентных завихрений внутри перекачивающего насоса.

Дозирующее кольцо в зависимости от цели добавления может охлаждаться или нагреваться. В этом состоит еще одно преимущество находящегося снаружи кольца, которое не нагревается под действием окружающей среды, как, в противоположность этому, дозирующая вводная трубка, которая обязательно выступает внутри трубы. Отдельным вариантом исполнения является дозирующее кольцо, в случае которого добавление осуществляется при избыточном давлении. Это оборудование может принимать любые подходящие пространственные формы, предпочтительно оно сконструировано в форме кольца. При этом также могут использоваться двойные или множественные кольца.

Исходные вещества могут вводиться в трубчатый реактор посредством насоса. Для предотвращения остановок в работе, обусловленных техническим обслуживанием, могут также быть предусмотрены два или более насоса, которые могут быть подключены параллельно. Смешивание исходных веществ с помощью дозирующего кольца в целесообразном варианте может осуществляться перед насосами, при рассмотрении в направлении движения потока, следовательно, на всасывающей стороне насосов. Но дозирующее кольцо также может быть компонентом насоса и быть встроено в корпус насоса.

Компоненты установки, которые входят в соприкосновение с коррозионными веществами, в частности, трубчатый реактор, насосы, разделители фаз, дозирующее кольцо и теплообменник, а также встроенные в него турбулизаторы изготовлены из подходящих материалов, например, устойчивого к кислоте металла, такого как, например, цирконий, тантал, титан или нержавеющая сталь, или металла с нанесенным покрытием, который имеет, например, слой эмали или слой циркония. Кроме того, могут также использоваться конструктивные элементы, облицованные синтетическими материалами, например, ПТФЭ, графитизированные компоненты или детали из графита, в частности, в насосах.

В рамках одного выполнения способа часть из потока АЦГ, предпочтительно примерно от двух третей примерно до трех четвертей этого объемного потока, подается в первый реактор с внутренним контуром циркуляции. Предпочтительно первый реактор с внутренним контуром циркуляции имеет один или несколько теплообменников с турбулизаторами, встроенными по меньшей мере в один из них, один или несколько насосов и один или несколько газоотделителей. Циркулирующие потоки, проходящие через первый реактор с внутренним контуром циркуляции, предпочтительно находятся в диапазоне 50-650 м3/ч, предпочтительно в диапазоне 100-500 м3/ч и, кроме того, предпочтительно в диапазоне 150-450 м3/ч. В следующем за первым реактором с внутренним контуром циркуляции по меньшей мере одном дополнительном реакторе с внутренним контуром циркуляции циркулирующие потоки предпочтительно находятся в диапазоне 40-650 м3/ч, предпочтительно в диапазоне 50-500 м3/ч и, кроме того, предпочтительно в диапазоне примерно 60-350 м3/ч.

Кроме того, в качестве разности температур на протяжении теплообменника предпочтительна примерно 1-20°C, причем примерно 2-7°C является особенно предпочтительной.

Подача АЦГ согласно изобретению через дозирующее кольцо в основном может осуществляться в реакторе с внутренним контуром циркуляции в любом месте. Однако оказалось предпочтительным, когда эта подача осуществляется непосредственно на всасывающей стороне насоса. Таким образом, используется высокотурбулентное течение потока в корпусе насоса для смешивания исходных веществ, и в результате этого одновременно используется перекачивающий механизм в качестве дополнительного смешивающего механизма. Подача серной кислоты предпочтительно осуществляется перед подачей АЦГ. Однако помимо этого, возможно также вводить серную кислоту в реакторе с внутренним контуром циркуляции в любом месте.

Соотношение реагентов в реакторе с внутренним контуром циркуляции регулируется таким образом, что присутствует избыток серной кислоты. Избыток серной кислоты составляет, относительно молярного соотношения ингредиентов, в первом реакторе с внутренним контуром циркуляции примерно от 1,8:1 примерно до 3:1, а в последнем реакторе с внутренним контуром циркуляции примерно от 1,1:1 примерно до 2:1.

В некоторых случаях оказалось благоприятным использовать реакцию в реакторе с внутренним контуром циркуляции с таким избытком серной кислоты. В этом случае серная кислота может служить, например, в качестве растворителя и поддерживать низкой вязкость реакционной смеси, благодаря чему может обеспечиваться более быстрое отведение теплоты реакции и более низкая температура реакционной смеси. Это может повлечь за собой заметные преимущества в выходе. Температура в реакционной смеси составляет примерно 85-150°C.

Отведение тепла обеспечивается при помощи одного или нескольких теплообменников в реакторе с внутренним контуром циркуляции. По меньшей мере один из них оснащен турбулизаторами согласно изобретению. При этом оказалось предпочтительным, когда теплообменники имеют подходящий датчик для регулирования мощности охлаждения, чтобы предотвратить слишком сильное охлаждение реакционной смеси по указанным выше причинам. Так, может быть предпочтительным, например, измерять теплопередачу в теплообменнике или в теплообменниках точечно или непрерывно и приспосабливать к ней мощность охлаждения теплообменника. Это может происходить, например, через сам охлаждающий агент. Также возможно достигать соответствующего нагревания реакционной смеси при помощи соответствующего изменения добавления участников реакции и при помощи выделения большей теплоты реакции. Также допустима комбинация обеих возможностей.

Предпочтительно реактор с внутренним контуром циркуляции, кроме того, имеет по меньшей мере один газоотделитель. Посредством газоотделителя, с одной стороны, из реактора с внутренним контуром циркуляции может непрерывно отбираться образующийся продукт. С другой стороны, таким образом из реакционного объема могут удаляться образующиеся в рамках реакции газы. В качестве газа главным образом образуется монооксид углерода. Продукт, отбираемый из реактора с внутренним контуром циркуляции, предпочтительно переводится во второй реактор с внутренним контуром циркуляции. В этом втором реакторе с внутренним контуром циркуляции реакционная смесь, содержащая серную кислоту и амид метакриловой кислоты, такая как была получена в результате реакции в первом реакторе с внутренним контуром циркуляции, взаимодействует с оставшимся частичным потоком АЦГ. При этом избыток серной кислоты из первого реактора с внутренним контуром циркуляции или по крайней мере часть избыточной серной кислоты вступает в реакцию с АЦГ с дальнейшим образованием сернокислого эфира амида оксиизомасляной кислоты (SIBA). Проведение реакции в двух или более реакторах с внутренним контуром циркуляции обладает тем преимуществом, что благодаря избытку серной кислоты в первом реакторе с внутренним контуром циркуляции улучшаются способность к перекачиванию реакционной смеси и, следовательно, теплопередача, а, в конечном счете, выход. Во втором реакторе с внутренним контуром циркуляции, в свою очередь, располагаются по меньшей мере один теплообменник и по меньшей мере один газоотделитель. Добавляемый здесь второй частичный поток АЦГ также может дозироваться через дозирующее кольцо. Также по меньшей мере один из теплообменников во втором реакторе с внутренним контуром циркуляции предпочтительно оснащен турбулизаторами. Реакционная температура во втором реакторе с внутренним контуром циркуляции также составляет 90-120°C.

Проблема способности к перекачиванию реакционной смеси, теплопередачи и как можно более низкой температуры реакции в каждом следующем реакторе с внутренним контуром циркуляции стоит точно так же, как и в первом. Поэтому в предпочтительном варианте теплообменник во втором реакторе с внутренним контуром циркуляции также имеет соответствующий датчик для регулирования мощности охлаждения.

Следующие примеры должны описывать изобретение, однако никоим образом не ограничивать его.

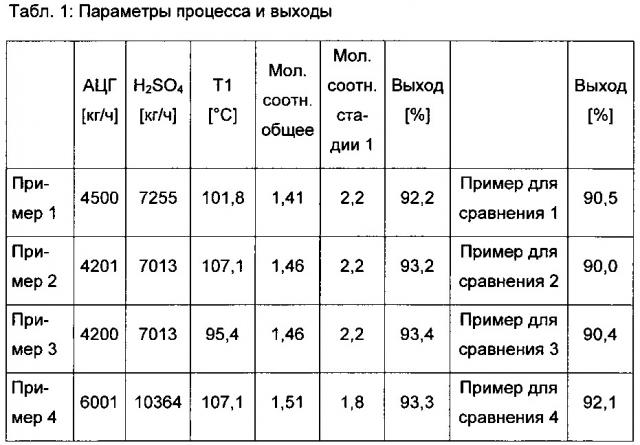

Примеры для сравнения 1-4 для уровня техники проводились в установке, такой как представлена на технологической схеме Фиг. 2, Примеры согласно изобретению 1-4 аналогично тому, как представлено на Фиг. 3. В Табл. 1 перечислены соответствующие параметры процесса и относящиеся к ним выходы.

Фиг. 2 показывает двухступенчатый реактор с внутренним контуром циркуляции. Примерно две трети общего количества АЦГ добавляется в первый контур циркуляции перед статическим смесителем SM1. После этого реакционный раствор проходит сквозь сосуд для дегазации DG1. Перед статическим смесителем SM2 добавляют все количество концентрированной серной кислоты. Насос P1 перекачивает реакционный раствор через два кожухотрубчатых теплообменника WT1 и WT2. В точке измерения температуры T1 измеряется температура первого контура циркуляции. Реакционный раствор из сосуда для дегазации DG1 переходит во второй контур циркуляции реактора с внутренним контуром циркуляции. Насос P2 перекачивает реакционный раствор через третий кожухотрубчатый теплообменник WT3. Потом добавляется оставшееся количество АЦГ перед статическим смесителем SM3. И, наконец, реакционный раствор из второго сосуда для дегазации DG2 отводится на следующую стадию переработки.

Фиг. 3 показывает, в принципе, аналогичную конструкцию. Правда, удалены все статические смесители. АЦГ добавляется в первый контур циркуляции непосредственно перед насосом P1 посредством дозирующего кольца согласно изобретению DR1. В теплообменник WT1 встроены турбулизаторы согласно изобретению с числом оборотов 550 оборотов/м и длиной 2 м, а в теплообменник WT3 такие турбулизаторы с числом оборотов 700 оборотов/м и длиной 1 м.

Табл. 1 показывает результаты экспериментов. Пример 1 и Пример для сравнения 1 в контуре циркуляции 1 проводились при средней нагрузке по АЦГ, низком мольном соотношении серной кислоты и АЦГ и среднем уровне температуры, экспериментальный ряд 2 также при средней нагрузке по АЦГ, однако при среднем мольном соотношении и высоком уровне температуры. Экспериментальный ряд 3 также показывает среднюю нагрузку по АЦГ и среднее мольное соотношение, однако наиболее низкий уровень температуры. И, наконец, экспериментальный ряд 4 проводился при максимальной нагрузке по АЦГ, наиболее высоком мольном соотношении и наиболее высоком уровне температуры. Во всех последовательностях экспериментов температура во втором контуре циркуляции, измеренная после теплообменника WT3, поддерживалась примерно при 112°C.

Как можно видеть из Табл. 1, выходы в случае Примеров согласно изобретению составляют на 2-3% выше, чем в случае Примеров для сравнения.

Пояснения к чертежам:

SM1, SM2, SM3 - статические смесители,

WT1, WT2, WT3 - кожухотрубчатые теплообменники,

P1, P2 - насосы,

DR1 - дозирующее кольцо,

DG1, DG2 - сосуды для дегазации.

1. Способ гидролиза ацетонциангидрина с помощью серной кислоты в качестве предварительной стадии для получения метилметакрилата в реакторе с внутренним контуром циркуляции, отличающийся тем, что

a. по меньшей мере один из находящихся в реакторе с внутренним контуром циркуляции теплообменников оснащен турбулизаторами и

b. по меньшей мере один из компонентов реакции подается в этот реактор с внутренним контуром циркуляции при помощи дозирующего кольца,

причем дозирующее кольцо установлено в реакторе с внутренним контуром циркуляции снаружи и непосредственно перед насосом, а теплообменник или теплообменники, оснащенный(-ые) турбулизаторами, размещаетс(-ются) в направлении движения потока после добавления серной кислоты и после добавления ацетонциангидрина (АЦГ).

2. Способ по п. 1, отличающийся тем, что дозирующее кольцо встроено в корпус насоса.

3. Способ по п. 1, отличающийся тем, что по меньшей мере в один теплообменник в качестве турбулизаторов установлены структуры, аналогичные штопору или имеющие форму ершика.

4. Способ по п. 1, отличающийся тем, что в реакторе с внутренним контуром циркуляции применяются структуры турбулизаторов различного вида.

5. Способ по п. 1, отличающийся тем, что по меньшей мере 50-70% трубок кожухотрубчатых теплообменников с оснащением оборудованы турбулизаторами.

6. Способ по п. 1, отличающийся тем, что используются турбулизаторы, имеющие 500-750 оборотов/м.