Устройство для непрерывного производства слоеных бисквитных изделий с начинкой

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к технологическому оборудованию для производства бисквитного многослойного изделия с начинкой кондитерских изделий. Устройство содержит механизм образования тестовых полос с начинкой, включающий ленточный транспортер для перемещения выпеченного мучного пласта к комплектам оборудования, предназначенным для последовательного проведения операций получения изделий, дисковые ножи для разделения тестового полотна на полосы, дозатор для нанесения начинки, а также направляющие пластины для образования трехслойного изделия. Дисковые ножи установлены в количестве, достаточном для разделения полотна на четное количество полос. Дозатор установлен с возможностью получения чередующихся покрытых начинкой и непокрытых начинкой полос. Устройство может дополнительно содержать барабан, установленный с возможностью изменения движения тестового полотна в противоположную сторону относительно направления движения тестового полотна на ленточном транспортере после его выпечки, а также переворота полотна на 180 градусов. Направляющие пластины могут быть выполнены с возможностью закручивания тестовой полосы без начинки во время укладки ее на полосу с начинкой и переворота этой полосы на 180 градусов. Использование изобретения позволит упростить процесс изготовления кондитерского бисквитного изделия с начинкой. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к пищевой промышленности, а именно к технологическому оборудованию для производства бисквитного многослойного изделия с начинкой кондитерских изделий. Оно предусматривает непрерывное производство слоеных выпечных изделий, содержащих взбитую начинку, с использованием устройства для нарезания полос, чтобы достичь высокого содержания наполнителя или крема.

Известно устройство для непрерывного производства мучных кондитерских изделий - линия, включающая, последовательно установленные оборудование для приготовления теста, формующую машину, печь, тиражный барабан, конвейерную камеру для сушки, вагонетки (Оборудование для производства мучных кондитерских изделий: Учеб. Пособие. / Драгилев А.И. - М.: Агропромиздат, 1989. - С. 308).

Известно устройство для производства слоеных изделий с нанесением крема на два разнесенных в стороны ряда печений, перемещающихся вдоль. Устройство для производства слоеных изделий включает трафаретное средство для однообразного нанесения крема на печенья. Трафаретное устройство содержит трафаретный стакан и трафарет, вращающийся на нем. Трафарет имеет разнесенные в пространстве отверстия выгрузки. Трафаретный стакан имеет впускные отверстия на каждой стороне отверстий выгрузки и клапанное средство для контроля потока крема через отверстия выгрузки. Бункер с кремом сообщается с впускными отверстиями трафаретного стакана (патент США №4469021).

Слоеное выпечное изделие, такое как пирожные с прослойкой или крекеры с прослойкой, имеющие большой объем наполнителя или наполнителя в виде крема, непрерывно изготавливаются путем точного нанесения слоя на отдельные основания выпечек полоски наполнителя.

Слоеное выпечное изделие может быть изготовлено непрерывно с большой производительностью массового производства путем перемещения основания выпечки, имеющего передний край и задний край, определения положения основания выпечки, экструдирования наполнителя через отверстие матрицы для получения полоски, имеющей передний край, в ответ на определение положения основания выпечки, нанесения полоски на основание выпечки таким образом, что передний край полоски находится на или смежно переднему краю основания выпечки, отрезания полоски для получения слоя наполнителя на основании выпечки и укладывания верхней части выпечки на слой наполнителя с получением слоеного выпечного изделия.

Известно устройство для непрерывного производства слоеных и не слоеных изделий, которое включает систему транспортировки основания выпечки, детекторное устройство для обнаружения основания выпечки и устройство для нанесения слоя наполнителя на основание выпечки. Изобретения позволяют ускорить процесс изготовления слоеных и неслоеных выпечных изделий и обеспечить точное размещение наполнителя на основании выпечки (патент RU №2420903).

Известна установка для получения многослойного глазированного печенья с начинкой типа суфле. Установка включает последовательно расположенные на конвейере дозатор теста, печь и холодильный тоннель, при этом между печью и холодильным тоннелем на конвейере расположены поворотный и наклонный конвейеры, дозатор суфле, устройство для приподнимания печенья и его последующего опускания, глазировочная машина (патент RU №65727, МПК A21D 13/08).

Недостатком таких устройств является их сложность, так как для его изготовления и обслуживания используют сложную систему автоматики. Кроме того, их затруднительно использовать при получении слоеного изделия из выпеченных бисквитных пластов или полуфабрикатов из них, так как изделия являются мягкими и обладают низкими прочностными свойствами, что не позволяет проводить с ними такие манипуляции, как приподнимание и опускание, или какие-либо другие подобные действия, которые возможны с полуфабрикатами, например, из песочного теста.

Наиболее близким к заявляемому изобретению является техническое решение (патент RU №72604, А61С 9/06), которое представляет собой устройство для получения трехслойных мучных кондитерских изделий, преимущественно бисквитных изделий с начинкой. Оно содержит механизм образования тестовых полос с начинкой, включающий дисковые ножи, и ленточный транспортер, закрепленный на раме, для перемещения выпеченного мучного пласта к комплектам оборудования, предназначенным для последовательного проведения операций получения изделий. При этом комплект оборудования для образования трех слоев включает устройство нанесения начинки, направляющие пластины для образования трехслойного изделия, выполненные изогнутыми для закручивания тестовой полосы пополам, у которых одна из боковых кромок носовой части свернута в виде выпуклой скошенной поверхности, установленные под острым углом к продольной оси тестовых полос (формуемых заготовок), а плоские хвостовые части пластин прикреплены к раме с возможностью смещения их относительно транспортера с возможностью изменения положения пластин относительно транспортера для выбора положения, при котором происходит захват и движение по пластине тестовой полосы. Комплект содержит также режущие съемные элементы с остроугольной заточкой, прикрепленные к раме, кроме того, на раме транспортера установлено также вспомогательное оборудование для дополнительной обработки полученной трехслойной заготовки для придания ей необходимой плотности, выравнивания краев, а также механизм поперечной резки трехслойных полос для получения изделия необходимых размеров. Это оборудование включает установленные с возможностью свободного вращения в горизонтальной плоскости упорные ролики, прижимной протягивающий валик, контактирующий с верхней поверхностью формуемого изделия, а также устройство для окончательного выравнивания боковых поверхностей изделия, выполненное из плоских пластин, жестко закрепленных к раме перед одной из боковых поверхностей формуемых изделий и подвижных плоских пластин, закрепленных к раме с возможностью периодического контактирования с противоположными боковыми поверхностями формуемых изделий, посредством, например, пневмоцилиндра. При этом на раме транспортера установлено средство нанесения на каждую из полос начинки.

Основным недостатком прототипа является сложность процесса формования бисквитного изделия с начинкой, получение довольно большого количества бракованных изделий из-за недостаточно равномерного распределения начинки между двумя слоями бисквита из-за сгибания каждой тестовой полосы с уже нанесенной на нее начинкой пополам, а также сложность устройства из-за наличия такой операции, как разрезание сложенного вместе с начинкой пласта теста по боковой поверхности, требующей специального оборудования, что влияет на органолептические свойства изделия в части внешнего вида, так как боковые края изделия в месте разрезания отличаются от противоположного края изделия, полученного при разрезании дисковым ножом. Кроме того, известно, что пласт бисквитного теста после выхода его из печи имеет неоднородную структуру - та сторона пласта, которая находилась во время выпекания на поде печи, имеет более твердую структуру и темный цвет. Поэтому необходимы дополнительные средства, чтобы эта поверхность после формирования изделия находилась внутри изделия, что в прототипе не предусмотрено.

Техническим результатом заявляемого изобретения является упрощение процесса изготовления кондитерского бисквитного изделия с начинкой, улучшение органолептических свойств этого изделия, улучшение качества, внешнего вида.

Этот технический результат достигается тем, что в устройстве для непрерывного производства слоеных бисквитных изделий с начинкой, содержащем механизм образования тестовых полос с начинкой, включающий ленточный транспортер для перемещения выпеченного мучного пласта к комплектам оборудования, предназначенным для последовательного проведения операций получения изделий, дисковые ножи, установленные на раме транспортера, для разделения тестового полотна на полосы, дозатор для нанесения начинки, а также направляющие пластины для образования трехслойного изделия, прикрепленные хвостовыми частями к поперечине, установленной на раме ленточного транспортера, с возможностью образования направляющими пластинами острого угла с продольной осью тестовых полос и изменения положения пластин относительно транспортера для выбора положения, при котором происходит захват и движение по пластине тестовой полосы, согласно изобретению дисковые ножи механизма образования тестовых полос с начинкой установлены в количестве, достаточном для разделения полотна на четное количество полос, а дозатор для нанесения начинки на полосы бисквита установлен с возможностью получения чередующихся покрытых начинкой и непокрытых начинкой полос, причем хвостовые части направляющих пластин установлены шарнирно на поперечине, прикрепленной к раме транспортера с возможностью выбора положения, необходимого для захвата каждой тестовой полосы без начинки путем изменения угла наклона пластины в горизонтальной и в вертикальной плоскостях, и последующей укладки тестовой полосы без начинки на тестовую полосу с начинкой, при этом хвостовые части выполнены в виде жестко прикрепленных с образованием прямого угла к каждой направляющей пластине изогнутых под прямым углом стержней, при этом длина пластины от края, принимающего тестовую полосу, до оси части стержня, прикрепленной к пластине, и длина от этой оси до края пластины, с которого полоса сходит, находятся в соотношении (а:b)=2:1.

При этом устройство может дополнительно содержать барабан, установленный с возможностью изменения движения тестового полотна в противоположную сторону относительно направления движения тестового полотна на ленточном транспортере после его выпечки, а также переворота полотна на 180 градусов.

При этом для обеспечения возможности укладки тестовой полосы без начинки на тестовую полосу с начинкой с переворотом на 180 градусов направляющие пластины могут быть выполнены изогнутыми путем скручивания каждой из пластин разнонаправленным поворотом противоположных краев пластины вокруг продольной осевой линии, так что при горизонтальном расположении хвостовой части пластин, не прилегающей к пластине, линии, проходящие через отрезки торца пластины, ограничивающие рабочую и противоположную плоскости пластины со стороны, принимающей тестовую полосу, образуют с горизонтальной плоскостью угол 25-30 градусов, а линии, проходящие через отрезки, ограничивающие рабочую и противоположную плоскости пластины со стороны сходящей тестовой полосы, образуют с горизонтальной плоскостью угол 85-90 градусов.

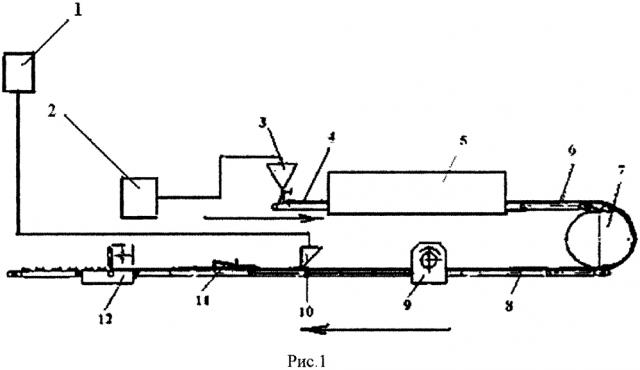

На рис. 1, представлена технологическая линия для изготовления бисквитного изделия с начинкой, где 1 - оборудование для приготовления начинки, 2 - оборудование для приготовления бисквитного теста для кондитерского изделия, 3 - дозатор для формирования тестового полотна на конвейере 4, 5 - печь для выпекания тестового полотна, 6 - часть конвейера, по которой бисквитный пласт выходит из печи, 7 - поворотный барабан, установленный на конвейере и разделяющий его на две части, для изменения направления движения выпеченного тестового полотна на противоположное и переворота его на 180 градусов на части конвейера 8, 9 - дисковые ножи для разрезания бисквитного полотна на четное количество бисквитных полос, 10 - устройство для нанесения начинки, 11 - направляющие пластины для укладки тестовых полос без начинки во время их движения на конвейере на полосы с нанесенной на них начинкой, 12 - гильотинный нож для поперечной резки полос с получением отдельных изделий.

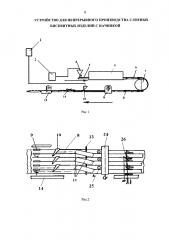

На рис. 2 - механизм образования тестовых полос с начинкой, где 8 - часть ленточного транспортера для перемещения выпеченного мучного пласта к комплектам оборудования, предназначенным для последовательного проведения операций получения изделий, 9 - дисковые ножи, установленные на раме 14 транспортера, для разделения тестового полотна, причем количество ножей выбрано из условия достаточности для разделения тестового полотна на четное количество полос, 10 - дозатор для нанесения начинки на полосы бисквита, установлен с возможностью получения чередующихся покрытых начинкой и непокрытых начинкой полос, 11 - направляющие пластины для образования трехслойного изделия, прикрепленные к поперечине 13, установленной на раме 14 ленточного транспортера под острым углом к продольной оси тестовых полос с возможностью изменения положения пластин относительно транспортера для выбора положения, при котором происходит захват и движение по пластине тестовой полосы. Кроме того, на раме транспортера 14 установлены также с возможностью свободного вращения в горизонтальной плоскости упорные ролики 25, прижимной протягивающий валик 24, контактирующий с верхней поверхностью формуемого изделия, а также устройство 26 для окончательного формования изделий, выполненное из плоских пластин, жестко закрепленных к раме перед одной из боковых поверхностей формуемых изделий и подвижных плоских пластин, закрепленных к раме с возможностью периодического контактирования с противоположными боковыми поверхностями формуемых изделий, посредством, например, пневмоцилиндра (не показано). Пластины установлены шарнирно на поперечине 13, прикрепленной к раме 14 транспортера, с помощью жестко прикрепленных под прямым углом к (каждой) направляющей пластине изогнутых под прямым углом стержней с возможностью выбора положения, необходимого для захвата каждой тестовой полосы без начинки путем изменения угла наклона пластины в горизонтальной и в вертикальной плоскостях, и последующей укладки тестовой полосы без начинки на тестовую полосу с начинкой, при этом длина пластины от края, принимающего тестовую полосу, до оси части стержня, прикрепленной к пластине, и длина от этой оси до края пластины, с которого полоса сходит, находятся в соотношении (а:b)=2:1.

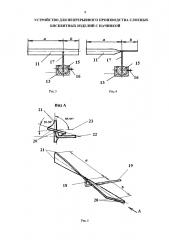

На рис. 3 - шарнирно установленная пластина 11 с помощью жестко под прямым углом прикрепленного к ней стержня 17, выполненного изогнутым под прямым углом, для укладки выпеченной тестовой полосы без начинки на полосу с начинкой. Шарнир 15 позволяет выбрать положение, необходимое для захвата и продвижения по пластине каждой тестовой полосы без начинки путем изменения угла наклона пластины в горизонтальной и в вертикальной плоскостях. После чего с помощью стопорного винта 16 фиксируют пластину со стержнем в определенном положении. Длина пластины от края, принимающего тестовую полосу, до оси части стержня, прикрепленной к пластине, и длина от этой оси до края пластины, с которого полоса сходит, находятся в соотношении (а:b)=2:1.

На рис. 4 - шарнирно установленная скрученная пластина 11 с помощью жестко прикрепленного к ней перпендикулярно стержня 17 для укладки и переворота на 180 градусов выпеченной тестовой полосы без начинки на полосу с начинкой. Все остальное, как на фиг. 3.

На рис. 5 представлена скрученная направляющая пластина для укладки и переворота на 180 градусов выпеченной тестовой полосы без начинки на полосу с начинкой. Каждую из пластин изготавливают скручиванием пластины разнонаправленным поворотом противоположных краев пластины вокруг продольной осевой линии пластины, так что при горизонтальном расположении части 19 стержня 17, не прилегающей к пластине, линии, проходящие через отрезки торца пластины, ограничивающие рабочую и противоположную плоскости пластины со стороны, принимающей тестовую полосу, образуют с горизонтальной плоскостью (на чертеже это плоскости 22, 23) угол 25-30 градусов, а линии, проходящие через отрезки, ограничивающие рабочую и противоположную плоскости пластины со стороны, предназначенной для сходящей тестовой полосы, образуют с горизонтальной плоскостью угол 85-90 градусов. При этом длина пластины от края, принимающего тестовую полосу, до оси части стержня, прикрепленной к пластине, и длина от этой оси до края пластины, с которого полоса сходит, находятся в соотношении (а:b)=2:1.

Устройство работает следующим образом.

Перед формованием изделий устанавливают направляющие пластины 11 в необходимом положении, которое подбирают эмпирически. В то же время выбор осуществляют с учетом органолептических показателей изделия, которым оно должно соответствовать в зависимости от технических условий и необходимых органолептических показателей, таких, например, как величина изделия, плотность теста, внешний вид, и других показателей и подбирается из условия захвата тестовой полосы и ее движения, а также возможного переворота. Выбранное положение позволяет принимать тестовую полосу на пластину, по которой полоса продвигается и сходит на другую тестовую полосу с начинкой. В случае когда требуется перевернуть тестовую полосу на 180 градусов, используют скрученную пластину, например, когда необходимо, чтобы поверхности изделия, образованные на поду печи, иногда имеющие более твердую и темную поверхность по сравнению с противоположной поверхностью, в готовом изделии находились внутри его. В этом случае для переворота тестовой полосы используют скрученные пластины. Положение пластины подбирают эмпирически. Оно зависит от величины изделия, плотности теста и других показателей и подбирается из условия захвата тестовой полосы и ее движения, а также возможного переворота. Изделие получается с улучшенными органолептическими показателями

Сплошное тестовое полотно (рис. 1) подается на ленточный транспортер 4. Тестовое полотно нарезается дисковыми ножами 10 на четное количество отдельных полос. Из дозаторов, установленных с возможностью получения чередующихся покрытых начинкой и непокрытых начинкой полос, на полосы подается начинка. Затем покрытые и непокрытые начинкой полосы продвигаются конвейером.

Затем образовавшиеся неровности после совмещения полос выравниваются с помощью прижимного протягивающего валика 21, имеющего горизонтальную ось вращения. Далее изделия обрабатываются устройствами для окончательного формования.

1. Устройство для непрерывного производства слоеных бисквитных изделий с начинкой, содержащее механизм образования тестовых полос с начинкой, включающий ленточный транспортер для перемещения выпеченного мучного пласта к комплектам оборудования, предназначенным для последовательного проведения операций получения изделий, дисковые ножи, установленные на раме транспортера, для разделения тестового полотна на полосы, дозатор для нанесения начинки, а также направляющие пластины для образования трехслойного изделия, прикрепленные хвостовыми частями к поперечине, установленной на раме ленточного транспортера, с возможностью образования направляющими пластинами острого угла с продольной осью тестовых полос и изменения положения пластин относительно транспортера для выбора положения, при котором происходит захват и движение по пластине тестовой полосы, отличающееся тем, что дисковые ножи механизма образования тестовых полос с начинкой установлены в количестве, достаточном для разделения полотна на четное количество полос, а дозатор для нанесения начинки на полосы бисквита установлен с возможностью получения чередующихся покрытых начинкой и непокрытых начинкой полос, причем хвостовые части направляющих пластин установлены шарнирно на поперечине, прикрепленной к раме транспортера с возможностью выбора положения, необходимого для захвата каждой тестовой полосы без начинки путем изменения угла наклона пластины в горизонтальной и в вертикальной плоскостях, и последующей укладки тестовой полосы без начинки на тестовую полосу с начинкой, при этом хвостовые части выполнены в виде жестко прикрепленных с образованием прямого угла к каждой направляющей пластине изогнутых под прямым углом стержней, при этом длина пластины от края, принимающего тестовую полосу, до оси части стержня, прикрепленной к пластине, и длина от этой оси до края пластины, с которого полоса сходит, находятся в соотношении (а:b)=2:1.

2. Устройство по п. 1, отличающееся тем, что оно дополнительно содержит поворотный барабан, установленный на ленточном транспортере с возможностью изменения движения тестового полотна в противоположную сторону относительно направления движения тестового полотна на ленточном транспортере после его выпечки, а также переворота полотна на 180 градусов.

3. Устройство по п. 1, отличающееся тем, что направляющие пластины выполнены изогнутыми путем скручивания каждой из пластин разнонаправленным поворотом противоположных краев пластины вокруг продольной осевой линии, так что при горизонтальном расположении хвостовой части пластин, не прилегающей к пластине, линии, проходящие через отрезки торца пластины, ограничивающие рабочую и противоположную плоскости пластины со стороны, принимающей тестовую полосу, образуют с горизонтальной плоскостью угол 25-30 градусов, а линии, проходящие через отрезки, ограничивающие рабочую и противоположную плоскости пластины со стороны сходящей тестовой полосы, образуют с горизонтальной плоскостью угол 85-90 градусов.