Способ ультразвукового контроля изделий

Иллюстрации

Показать всеИспользование: для дефектоскопии листов, плит и других изделий двухсторонним доступом в металлургической, машиностроительной областях промышленности. Сущность изобретения заключается в том, что излучают с одной стороны контролируемого изделия импульсы ультразвуковых колебаний, принимают с противоположной стороны изделия первый сквозной и двукратно отраженный сквозной импульсы, а также эхо-импульсы ультразвуковых колебаний, отраженных от дефекта, сканируют изделие по всей площади, обеспечивая соосность излучающего и приемного электроакустических преобразователей, анализируют огибающие амплитуд ультразвуковых колебаний первого прошедшего (сквозного) импульса и эхо-сигналы от дефекта во временном интервале между первым и вторым сквозными импульсами, дополнительно считывают координаты уменьшения прошедших через изделие сквозных импульсов, повышают чувствительность приема сигналов во временном интервале между первым и вторым сквозными импульсами, измеряют временной интервал между первым сквозным импульсом и первым эхо-сигналом от дефекта, по измеренным значениям определяют местоположение и глубину залегания дефекта. Технический результат: повышение достоверности ультразвукового контроля изделий. 5 ил.

Реферат

Изобретение относится к неразрушающему контролю ультразвуковым (УЗ) методом и может быть использовано для дефектоскопии листов, плит и других изделий в металлургической, машиностроительной областях промышленности.

Способ позволяет обнаружить и оценить размеры, глубину расположения дефектов в изделиях, у которых имеется возможность установки излучающих и принимающих электроакустических преобразователей (ЭАП) с противоположных сторон изделия.

Из-за технологических особенностей производства листового проката и плит большая часть внутренних несплошностей имеет выраженную плоскую форму. В подавляющем большинстве случаев их плоскость параллельна плоскости проката. Поэтому дефекты при правильном подходе успешно выявляются с помощью упругих волн, возбуждаемых по нормали к поверхности листа [1-4].

Объектом поиска и последующего анализа при дефектоскопии являются, как правило, дефекты в виде плоскостных протяженных несплошностей, площадь которых составляет от нескольких единиц до нескольких десятков и даже сотен квадратных сантиметров. Плоская форма большей части протяженных несплошностей различного происхождения породила в практике их обобщенное условное название - «расслоения» («laminations» - в терминах международных стандартов и норм) [1, 4]. Коэффициент отражения упругих волн от «расслоений» на практике может принимать значения от 0,3 до 1,0.

Известен теневой способ УЗ обнаружения и определения размеров дефекта [5], заключающийся в том, что на противоположных поверхностях изделия устанавливают пару ЭАП с линиями зондирования, направленными друг на друга. Зондируют изделие, для чего излучают УЗ зондирующие сигналы одним и принимают другим ЭАП. Сканируют изделие, для чего совместно перемещают пару ЭАП, повторяя зондирования. Обнаруживают границы и размеры дефектов по моментам пропадания и (или) появления во втором ЭАП УЗ сигналов, излученных первым ЭАП, обусловленные неоднородностями (дефектами) в изделии.

Недостатком способа [5] являются низкая точность и ограниченные возможности, позволяющие обнаруживать и оценивать размер проекции дефекта только в плоскости перемещения ЭАП.

Известен способ ультразвуковой дефектоскопии [6] для дефектоскопии металлопроката на металлургических и машиностроительных предприятиях. О наличии дефекта в изделии в известном способе судят совместно по амплитуде эхо-импульса во временном промежутке между зондирующим и донным импульсами в контактном варианте или эхо-импульсами от передней грани и дна изделия - в иммерсионном варианте, по амплитуде первого эхо-импульса от дна изделия и по величине отношения амплитуды эхо-импульсов во временном промежутке между первым и вторым донными импульсами к амплитуде первого донного импульса. Недостатком эхо-сквозного способа является невозможность определения глубины залегания дефектов, что особенно важно при контроле толстостенных листов и плит и зависимость результатов контроля от амплитуд сигналов. Все это снижает достоверность контроля.

Известен способ обнаружения и оценки размеров дефекта [7], заключающийся в том, что в окрестности предполагаемого дефекта на противоположных поверхностях изделия устанавливают ЭАП, с линиями зондирования, направленными друг на друга и расположенными в одной плоскости зондирования, зондируют изделие, для чего излучают ультразвуковые сигналы с одной и принимают их с другой стороны изделия, совместно перемещают все ЭАП вдоль изделия, обнаруживают и определяют положение линии границы дефекта теневым методом, определяют размер дефекта в плоскости зондирования. Положение верхней и нижней линий границ дефекта позволяет оценить размер проекции дефекта. Излучающий ЭАП в этом случае имеет широкую диаграмму направленности, а разрешающую способность определяет количество приемных ЭАП.

Недостатком этого способа являются низкая точность, определяемая количеством приемных ЭАП.

Известен способ обнаружения и определения размеров дефекта [8], заключающийся в том, что пары ЭАП устанавливают на перпендикулярных поверхностях изделия и теневым методом определяют границы дефекта. Способ позволяет определить пространственные габариты дефекта.

Недостатками данного способа являются низкая точность и необходимость доступа к изделию с двух перпендикулярных направлений.

Известен [9] способ обнаружения и определения размеров дефекта, заключающийся в сканировании изделия одним ЭАП в двух взаимно перпендикулярных направлениях: возвратно-поступательно поперек листа и дискретно прямолинейно вдоль него. Данный способ предполагает использование зеркального метода УЗ контроля и позволяет благодаря сканированию определить проекцию дефекта на плоскость, перпендикулярную направлению зондирования.

Недостатками данного способа являются низкие точность и функциональные возможности, связанные с тем, что он не позволяет обнаруживать дефекты, коллинеарные линиям зондирования. Кроме того, зеркальный метод предполагает использование отраженных от плоскости дефекта УЗ сигналов, амплитуда которых мала.

Теневой способ УЗ дефектоскопии [5] предполагает использование ЭАП, направленных друг на друга, и позволяет излучающим ЭАП оперировать с большими амплитудами зондирующих сигналов и соответственно иметь достаточно большой уровень сквозных сигналов на приемных ЭАП. При этом традиционная проблема УЗ дефектоскопии - обеспечение акустического контакта с изделием становится менее актуальной. При теневом методе УЗ сканирования лини границ дефекта обнаруживают по моментам пропадания (и появления) принятых УЗ зондирующих сигналов.

В отличие от известных способов, применяемых эхо-метод контроля, теневой способ имеет следующие преимущества:

- практическое отсутствие мертвой зоны;

- минимальная зависимость от нестабильных отражающих свойств дефекта;

- за счет предельно достижимой короткой траектории луча минимальное затухание и рассеяние УЗ колебаний;

- низкий уровень реверберационных помех.

Известен способ [10] УЗ контроля изделий с двухсторонним доступом, заключающийся в том, что излучают с одной стороны контролируемого изделия импульсы ультразвуковых колебаний, принимают с противоположной стороны изделия первый сквозной (прошедший) и двукратно отраженный сквозной импульсы, а также эхо-импульсы УЗ колебаний, отраженных от дефекта, измеряют и находят отношения амплитуд первого и второго сквозных импульсов и отношения амплитуд эхо-сигналов от дефекта к амплитуде первого сквозного (прошедшего) сигнала и по их величинам определяют дефектность изделия. Недостатком известного способа, принятого за прототип, является низкая достоверность контроля, связанная с ограниченной возможностью локализации дефекта в плане и невозможностью определения глубины залегания дефекта.

Целью изобретения является повышение достоверности выявления дефектов.

Для достижения поставленной цели в способе ультразвукового контроля изделий, заключающемся в том, что излучают с одной стороны контролируемого изделия импульсы ультразвуковых колебаний, принимают с противоположной стороны изделия первый сквозной и двукратно отраженный сквозной импульсы, а также эхо-импульсы ультразвуковых колебаний, отраженных от дефекта, сканируют изделие по всей площади, обеспечивая соосность излучающего и приемного электроакустических преобразователей, анализируют огибающие амплитуд ультразвуковых колебаний первого прошедшего (сквозного) импульса и эхо-сигналы от дефекта во временном интервале между первым и вторым прошедшими (сквозными) импульсами, дополнительно считывают координаты уменьшения прошедших через изделие сквозных импульсов, повышают чувствительность приема сигналов во временном интервале между первым и вторым прошедшими импульсами, измеряют временной интервал между первым прошедшим импульсом и первым эхо-сигналом от дефекта, по измеренным значениям определяют местоположение и глубину залегания дефекта.

Существенные отличия заявляемого способа

В заявляемом способе сканирование контролируемого изделия осуществляют по всей площади поверхности, на которой расположен излучающий ЭАП, и обеспечивают синхронное и соосное перемещение излучающего и приемного ЭАП относительно изделия. При этом неважно, движется система ЭАП или контролируемое изделие. В прототипе подразумевается перемещение контролируемого изделия (листового проката) относительно неподвижных излучающего и приемного ЭАП.

В предлагаемом способе анализируют огибающие амплитуд УЗ колебаний первых прошедших через изделие (сквозных) импульсов с учетом координат уменьшения прошедших через изделие сквозных импульсов. В прототипе о координатах пропадания прошедших импульсов на листе не заявлено.

Ключевым моментом заявляемого способа является измерение временного интервала между первым сквозным сигналом и эхо-сигналом от края дефекта в процессе наезда УЗ пучком на дефект. По измеренному значению определяют координату залегания края дефекта.

Теневой метод, как отмечено выше, имеет ряд преимуществ перед эхо-методом. Однако основным недостатком теневого метода, как считалось до настоящего времени, является невозможность определения глубины залегания дефекта [5]. Благодаря компьютерному моделированию и экспериментальным исследованиям удалось заметить специфическую особенность формирования сигналов на краях дефектов. В момент вхождения/выхода УЗ пучка и начала/окончания формирования акустической тени над дефектом часть падающего на поверхность дефекта УЗ колебания успевает отразиться от плоскости дефекта, достигнуть поверхности изделия (поверхности сканирования излучающим ЭАП), переотразиться от верхней плоскости изделия и через всю толщу изделия достигнуть приемного ЭАП.

Естественно, время пробега УЗ лучей по описанной траектории отличается от времени пробега сквозного импульса, формирующего первый сквозной импульс и тем больше, тем глубже залегает край искомого дефекта. Измеряя время задержки этих сигналов относительно временного положения первого сквозного сигнала, можно определить координаты краев, а значит и примерную ориентацию обнаруженного дефекта. Причем, если дефект залегает вблизи верхней плоскости изделия (поверхности сканирования излучающим ЭАП), то сигнал от края дефекта на приемном ЭАП находится ближе к первому сквозному сигналу. Если дефект залегает вблизи донной поверхности контролируемого изделия - переотраженный сигнал от дефекта находится вблизи второго сквозного сигнала. В любом случае переотраженные (от плоскости дефекта и верхней плоскости изделия) сигналы от потенциальных дефектов находятся в пределах временного интервала между первым и вторым сквозными сигналами.

Вследствие того, что путь распространения сигнала от дефекта больше, чем первого сквозного сигнала (максимально до 3-х раз при расположении дефекта у придонной поверхности) и на этом пути УЗ колебания претерпевают двукратное отражение (от крайней части плоскости дефекта и от внутренней поверхности верхней плоскости изделия), амплитуда сигнала от дефекта меньше, чем амплитуда первого сквозного сигнала на бездефектном участке изделия. На практике, в зависимости от толщины Н изделия, глубины залегания и отражающих способностей дефекта эта разница может достигать до 30 дБ. Поэтому при практической реализации в ожидаемой временной зоне (между первым и вторым сквозными импульсами) прием сигналов предлагается производить на более высокой чувствительности, чем прием сквозных сигналов.

В прототипе анализ сигналов между первым и вторым сквозными импульсами производят на обычной чувствительности. В результате из-за малости амплитуд сигналов, отраженных от краев дефекта в момент наезда УЗ пучком на плоскость, дефект может быть и не заметен. И таким образом определение глубины залегания дефектов известным способом становится невозможным.

В заявляемом способе в процессе относительного перемещения (сканирования) системы ЭАП и контролируемого изделия путем определения положения и глубины залегания краев определяются местоположение и глубина залегания дефекта (оконтуривается дефект) в изделии.

В прототипе лишь определяется местоположение дефекта в плане контролируемого листового изделия и глубина залегания дефекта не определяется.

Заявляемый способ иллюстрируют следующие графические материалы.

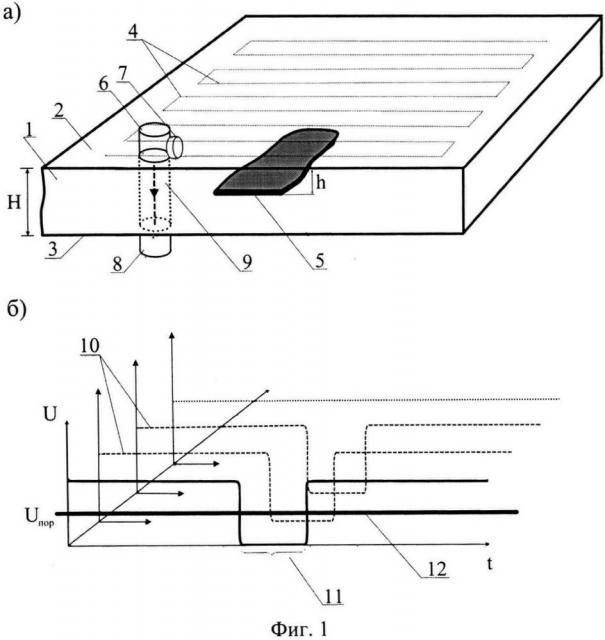

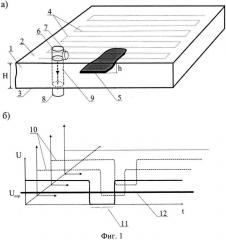

Фиг. 1 - схемы зондирования и сканирования контролируемого изделия и формирование огибающей сквозных сигналов над дефектом: Фиг. 1а - схема сканирования; Фиг. 1б - формирование огибающей сквозных сигналов,

где 1 - контролируемое изделие;

2 - плоскость сканирования излучаемого ЭАП;

3 - плоскость сканирования приемного ЭАП;

4 - траектория сканирования ЭАП;

5 - возможный локальный дефект (расслоение) в изделии;

6 - излучающий ЭАП;

7 - датчик перемещения ЭАП (энкодер);

8 - приемный ЭАП;

9 - траектория распространения УЗ луча;

10 - амплитудные огибающие сквозных импульсов;

11 - зона уменьшения уровня амплитуд сквозных импульсов;

12 - поровый уровень фиксации уменьшения амплитуд сквозных сигналов над дефектом.

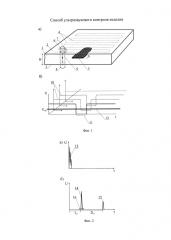

Фиг. 2 - отображение сигналов контроля на развертке типа А на бездефектном участке контролируемого изделия 1: Фиг. 2а - отображение излучаемого (зондирующего) сигнала; Фиг. 2б - отображение сквозных сигналов,

где 13 - зондирующий (излучаемый) импульс на ЭАП 6;

14 и 15 - первый и второй сквозные сигналы соответственно на ЭАП 8;

16 - зона стробирования 1-го сквозного сигнала.

Фиг. 3а и Фиг. 3б - формирование сигналов, отраженного от расслоения, расположенного в верхней части изделия, и отображение сигналов на развертке типа А соответственно,

где 17 - сигналы на ЭАП 8, отраженные от края плоскости расслоения 5, расположенного в верхней части изделия на глубине h1, и переотраженные от верхней плоскости 2 изделия 1;

17а и 17б - двух и трехкратно переотраженные сигналы от края расслоения 5.

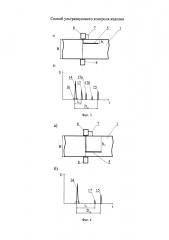

Фиг. 4а и Фиг. 4б - формирование сигнала, отраженного от расслоения, расположенного в нижней части изделия, и отображение сигналов на развертке типа А соответственно,

где 17 - сигнал от расслоения 5 на Фиг. 4а, расположенного на глубине h2 от поверхности 2 изделия 1.

Фиг. 5а и Фиг. 5б - результаты моделирования прохождения УЗ волн через изделие с помощью специальной программы математического моделирования распространения акустических волн ф. PZFlex.

Рассмотрим возможность реализации заявляемого способа.

В качестве объекта измерений будем рассматривать металлическое изделие 1 (Фиг. 1) с хорошей УЗ проницаемостью, имеющее двухсторонний доступ для установки ЭАП, например стальной лист, трубы большого диаметра, а также изделия более сложной формы.

На поверхность 2 изделия 1 толщиной Н с потенциальным дефектом 5 на глубине h устанавливают излучающий ЭАП 6 (Фиг. 1а). На противоположную поверхность 3 изделия 1 соосно с ЭАП 6 устанавливают приемный ЭАП 8. Осуществляют сканирование контролируемого изделия 1 по траектории 4, обеспечивая синхронное и соосное перемещение ЭАП 6 и 8 (Фиг. 1а).

УЗ зондирования проводят периодически с выбранной частотой посылок (на практике 1000-2000 Гц) и шагом сканирования, которые определяют минимально обнаруживаемый размер дефекта 5 (Фиг. 1а). Координаты перемещения ЭАП по изделию 1 определяют с помощью датчика перемещения 7.

Излученные ЭАП 6 УЗ колебания, распространяясь по траектории 9 сквозь толщу изделия 1, достигают приемный ЭАП 8 (Фиг. 1а). На бездефектном участке изделия 1 амплитуды сквозных импульсов практически постоянны. Формируется практически горизонтальная линия огибающих сквозных сигналов 10 (Фиг. 1б). При наезде траектории УЗ пучка 9 на дефект 5 (Фиг. 1а) происходит ослабление амплитуд сквозных импульсов вплоть до полного их пропадания за счет затенения плоскостью дефекта 5 траектории УЗ колебаний - участок 11 на дефектограмме (Фиг. 1б). В результате на дефектограмме (развертка типа С) с учетом данных датчика пути 7 наблюдается уменьшение огибающих амплитуд сквозных импульсов, позволяющих однозначно определить участки с проекцией дефекта 5 в изделии 1 на поверхности сканирования (Фиг. 1). Для однозначной фиксации момента уменьшения сквозного сигнала на дефектограмме задается пороговый уровень 12 (Фиг. 1б), позволяющий автоматизировать процесс обнаружения дефекта в контролируемом изделии.

При наблюдении сигналов контроля на развертке типа А на излучающем ЭАП 6 можно наблюдать зондирующий импульс 13, а на приемном ЭАП 8 сквозной (прошедший) импульс 14 (Фиг. 2). Время пробега УЗ колебаний при этом составляет

где Н - толщина контролируемого изделия;

с1 - скорость распространения продольных волн в изделии (для стальных изделий составляет 5900 м/с).

На бездефектном участке изделия 1, на А развертке, как правило, можно наблюдать и второй сквозной импульс 15, амплитуда которого существенно меньше за счет двукратного переотражения УЗ колебаний от дна изделия (внутренняя поверхность плоскости 3 изделия) и от верхней поверхности (внутренняя поверхность плоскости 2). Очевидно, что временной интервал между первым и вторым сквозными импульсами (импульсами 14 и 15 на Фиг. 2б) в два раза больше, чем интервал tск между зондирующим и первым сквозным импульсом, и составляет 2tск.

Для выделения первого сквозного импульса 14 и формирования по мере сканирования амплитудной огибающей 10 этих импульсов можно использовать стробирующий импульс (импульс временной селекции) 16 (Фиг. 2б). В общем случае применение последнего при реализации способа не является обязательным, так как в цифровых дефектоскопах можно в алгоритме обработки задать выделение первого импульса с максимальной амплитудой для формирования амплитудной огибающей.

Выполнение описанных процедур способа позволяет локализовать дефект 5 в изделии 1 на плоскости сканирования, но не позволяет определять глубину залегания дефекта. Последнее может быть важным, особенно при контроле толстолистовых конструкций как при их производстве, так и при их эксплуатации. В частности, для оценки степени опасности выявленного дефекта и принятия обоснованных решений по ремонту изделия.

Для решения этой проблемы в заявляемом способе предлагается выполнить анализ сигналов от потенциальных дефектов во временном интервале между первым 14 и вторым 15 сквозными импульсами (Фиг. 2, 3 и 4) в моменты входа/выхода УЗ пучка с проекции дефекта. Причем, в отличие от прототипа, где оцениваются отношения амплитуд сквозных (прошедших) импульсов и сигналов от дефекта, в заявляемом способе выполняется анализ.

Известно, что временные параметры сигналов по сравнению с амплитудными параметрами являются более стабильными и не зависят от отражающих свойств дефекта.

Формирование сигналов, отраженных от расслоения 5, расположенного в верхней части изделия 1, происходит следующим образом.

В момент вхождения/выхода УЗ пучка 9 и начала/окончания формирования акустической тени над дефектом часть падающего на поверхность дефекта УЗ колебаний успевает отразиться от плоскости дефекта 5, достигнуть поверхности изделия 2 (поверхности сканирования излучающим ЭАП 6), переотразиться от верхней плоскости 2 изделия 1 и через всю толщу изделия достигнуть приемного ЭАП 8. Причем формирование переотраженного эхо-сигнала 17 от плоскости дефекта 5 и прием этого сигнала ЭАП 8 происходит за весьма ограниченное время - только в процессе наезда/съезда УЗ пучка на край дефекта.

Например, при ручном контроле со скоростью сканирования 100 мм/с и при идентичных диаметрах излучающего и приемного ЭАП, равных 12 мм, время с момента начала уменьшения первого сквозного сигнала 14 от максимального значения до полного пропадания (длительности фронтов уменьшения/возрастания огибающей сквозного сигнала на Фиг. 1б - края зоны 11) составляет всего лишь 0,12 с. При автоматизированном контроле со скоростью 1 м/с это время еще меньше и при прочих равных условиях составляет всего лишь 12 мс. Но даже за столь короткое время, при частоте посылок зондирующих импульсов 2 кГц, на приемный ЭАП 8 успевают поступить более 20 импульсов 17, что вполне достаточно для автоматизированного выполнения измерения временного интервала tД между первым сквозным сигналом 14 и эхо-сигналом 17 (Фиг. 3 и 4). В дальнейшем УЗ пучок 9 полностью экранируется плоскостью дефекта 5 и переотраженные эхо-сигналы 17 уже от другого края дефекта 5 появляются только через определенное время в моменты завершения сканирования системой ЭАП 6 и 8 всей проекции дефекта 5.

Формирование переотраженного эхо-сигнала на краю дефекта 5 хорошо демонстрируется программой моделирования (Фиг. 5). В начальный момент времени часть УЗ пучка 9, возбуждаемого ЭАП 6, проходит мимо края дефекта 5 в направлении к ЭАП 8, а часть отражается от дефекта в направлении к излучаемой поверхности 2 (Фиг. 1а) изделия 1 (см. Фиг. 5а) - происходит своеобразное расщепление УЗ излучаемой волны на краю дефекта. Через время, равное tск=H/c1, УЗ колебания сквозь толщу изделия 1 доходят до ЭАП 8 и формируется импульс 14 (Фиг. 2, 3 и 4). Вдогонку импульсу 14, как видно из Фиг. 5б, на приемный ЭАП 8 поступает переотраженный от поверхности 2 эхо-сигнал 17 от дефекта 5. Временная задержка tД этого импульса относительно первого сквозного сигнала 14 зависит от глубины h залегания дефекта 5 в изделии 1:

Таким образом, измерив временной интервал tД между первым сквозным сигналом 14 и первым переотраженным эхо-импульсом 17 (Фиг. 3 и 4), можно определить глубину залегания дефекта 5:

Из выражения, полученного из (1) и (2), видно, что при известном размере Н контролируемого изделия 1 даже не требуется знание скорости c1 распространения УЗ колебаний в материале изделия. Ограничиваясь измерением временных интервалов tск и tД, с достаточной для практики точностью можно по выражению (3) определить глубину залегания дефекта 5 (Фиг. 1а).

На Фиг. 5б видно, и на Фиг. 3б показано, что кроме первого переотраженного сигнала 17, при расположении дефекта ближе к излучаемой поверхности наблюдается еще несколько переотраженных эхо-сигналов 17а, 17б от дефекта (на Фиг. 3б). Естественно их амплитуда еще меньше, чем амплитуда первого эхо-сигнала 17 и в данном способе предлагается их не рассматривать как информационные сигналы. Для определения координаты h края дефекта 5 достаточно измерить временной интервал tД между первым сквозным 14 и первым 17 эхо-сигналами. По существу, это сводится к измерению временного интервала между импульсом 14 и первым сигналом с максимальной амплитудой 17 во временном промежутке 2tск (см. Фиг. 3б и 4б).

На Фиг. 3 и 4 приведены временные положения сигналов от дефекта для двух случаев: Фиг. 3 - для дефекта, расположенного в верхней части изделия; Фиг. 4 - расположенного в нижней части изделия. В качестве примера рассмотрим плоскопараллельное изделие 1 толщиной Н=80 мм, в котором залегают расслоения на глубине h1=20 мм (Фиг. 3) и h2=60 мм (Фиг. 4). По выражению (2) можно вычислить значения времени задержки для обоих случаев: tД1=6,78 мкс; tД2=20,34 мкс, что подтверждается полученными экспериментальными исследованиями на плите толщиной 80 мм из стали Ст20 и моделями расслоений (пропилы) на глубинах 20 и 40 мм (tск=13,6 мкс; tД1=6,8 мкс; tД2=20,3 мкс). В экспериментальных исследованиях использовались УЗ преобразователи (ЭАП 6 и 8 на Фиг. 1,3-5) диаметром пьезопластин 12 мм на частоту 5,0 МГц.

В свою очередь, постановка экспериментальных данных в выражение (3) дает адекватные значения глубин залегания дефектов: h1=tД1 Н/2 tск=6,8*80/2*13, 6=20,0 мм; h2=59,7 мм.

Очевидно, что измеряя по мере сканирования значения tД по краям дефекта по разности глубин краев в плане, можно определить не только глубину, но и ориентацию дефекта внутри изделия.

Реализация заявляемого способа может быть осуществлена современным цифровым ультразвуковым дефектоскопом, имеющим дополнительный вход для датчика пути 7 и встроенный вычислитель, реализующий по заданному алгоритму основные процедуры способа:

- выделение первого сквозного импульса;

- формирование и отслеживание огибающей сквозных импульсов;

- определение координат уменьшения (на дефекте) и возвращения в исходное состояние (на бездефектном участке) огибающей сквозных сигналов;

- измерение времени пробега сквозного импульса через изделие;

- повышение чувствительности приема на заданную величину во временном интервале между первым и вторым сквозными импульсами;

- измерение времени между первым сквозным и первым эхо-сигналом от дефекта;

- вычисление координат дефекта: глубину залегания (по выражению (3)) и расположение дефекта в плане (по данным датчика пути 7).

Общий принцип достижения высокой точности УЗ дефектоскопии состоит в том, что, чем больше линий сканирований используется для зондирования, тем точнее решение задачи обнаружения и оценки размеров дефектов. Поэтому величину шагов в траектории 4 (Фиг. 1) относительного перемещения изделия 1 и системы ЭАП 6 и 8 следует выбирать оптимальным исходя из необходимости обнаружения дефектов минимально допустимого размера. Размер блоков ЭАП 6 и 8, как правило, невелик, так что сканирование можно осуществлять за счет их перемещения относительно изделия 1. Такие перемещения могут выполняться манипуляторами, сканерами и т.п. устройствами, расположенными на противоположных поверхностях изделия 1, и обеспечивающими не только согласованное перемещение блоков ЭАП, но и точное определение текущих координат ЭАП 6 и 8. Однако в некоторых применениях, в том числе и в заявляемом способе, может использоваться перемещение изделия 1 относительно ЭАП или совместное перемещение как ЭАП, так и изделия. Рассмотрение способов относительного перемещения ЭАП и изделия выходит за рамки заявляемого способа.

В качестве ЭАП в зависимости от состояния сканируемых поверхностей могут быть использованы контактные пьезоэлектрические преобразователи [5], бесконтактные электромагнитно-акустические преобразователи (ЭМАП) [11] и колесные ультразвуковые преобразователи [12]. В последнем случае, за счет более стабильного акустического контакта, формируются наиболее четкие и повторяемые дефектограммы. Прокатка «ультразвукового колеса» по траектории сканирования занимает минимальное время. Например, при протяженности траектории сканирования около 10 м, потребуется менее двух мин времени для получения дефектограммы в виде развертки типа С (см. Фиг. 2б) при скорости сканирования, не превышающей 150 мм/с. Для дальнейшего повышения производительности контроля можно использовать матрицу из нескольких ЭАП, охватывающих формируемыми лучами всю зону контроля.

Таким образом, заявляемый способ реализуем, позволяет обнаружить дефекты, измерить их размеры, определить глубины залегания и, наконец, их ориентации в изделии с двусторонним доступом. Указанные задачи решаются с использованием минимального числа ЭАП с простым математическим обеспечением и повышают достоверность контроля изделий.

Источники информации

1. Неразрушающие методы контроля / Спецификация различий в национальных стандартах разных стран. Т. 2. - М.: Центр «Наука и техника», 1994. - 160 с.

2. ГОСТ 22727-88 (77). Прокат листовой. Методы ультразвукового контроля.

3. РД5.9332-80. Контроль неразрушающий. Прокат листовой. Ультразвуковые методы контроля сплошности.

4. Стандартная спецификация на ультразвуковой контроль стального листа прямым преобразователем / Стандарт США SA-435/SA-435M.

5. Неразрушающий контроль: Справочник: В 8 т./Под общей ред. В.В. Клюева. Т. 3. И.Н. Ермолов, Ю.В. Ланге. Ультразвуковой контроль. - 2-е изд., испр. - М.: Машиностроение, 2008. - 864 с.

6. Патент SU 1355925.

7. Патент JP 2000009698.

8. Патент RU 648904.

9. Патент RU 2376596

10. Патент SU 1167493.

11. Патент RU 2123401.

12. Патент RU 148954.

Способ ультразвукового контроля изделий, заключающийся в том, что излучают с одной стороны контролируемого изделия импульсы ультразвуковых колебаний, принимают с противоположной стороны изделия первый сквозной и двукратно отраженный сквозной импульсы, а также эхо-импульсы ультразвуковых колебаний, отраженных от дефекта, сканируют изделие по всей площади, обеспечивая соосность излучающего и приемного электроакустических преобразователей, анализируют огибающие амплитуд ультразвуковых колебаний первых прошедших (сквозных) импульсов и эхо-сигналы от дефекта во временном интервале между первыми и вторыми сквозными импульсами, отличающийся тем, что по мере сканирования изделия считывают координаты уменьшения прошедших через изделие сквозных импульсов, повышают чувствительность приема сигналов во временном интервале между первым и вторым сквозными импульсами, измеряют время задержки между первым сквозным импульсом и первым эхо-сигналом от дефекта, по измеренным значениям определяют местоположение и глубину залегания дефекта.