Припой для пайки алюминия и его сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при получении высоконагруженных паяных конструкций из алюминия и его сплавов. Припой для пайки алюминия и его сплавов содержит следующие компоненты, мас.%: кремний 6,0÷10,0; германий 7,0÷20,0; стронций 0,005÷0,2; натрий 0,005÷0,05; бериллий 0,005÷0,1; железо 0,15÷0,3; хром 0,005÷1,5; цирконий 0,005÷1,5; по крайней мере один элемент из группы, содержащей марганец, никель, кобальт и молибден при суммарном содержании от 0,5 до 3,4; алюминий - остальное, при этом соотношение содержания хрома и циркония в сплаве составляет 1:1, а содержание никеля не превышает 0,8 мас.%. Припой может дополнительно содержать магний в количестве 0,1÷1,5 мас.%. Понижается температура плавления припоя, повышается прочность и коррозионная стойкость паяных конструкций. 1 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Изобретение относится к области металлургии и может быть использовано при получении высоконагруженных паяных конструкций из алюминия и его сплавов.

Известен припой для пайки алюминиевых сплавов состава (в мас.%): германий 14÷52, по крайней мере, один из компонентов группы: кремний, магний, висмут, стронций, литий, медь, кальций, цинк и олово 0÷10, алюминий - остальное (международная заявка WO/1992/019780, В23K 35/28, С22С 21/00), аналог.

Недостатками известного припоя является высокая стоимость, низкая коррозионная стойкость паяных соединений вследствие высокого содержания германия, что накладывает ограничения на номенклатуру получаемых полуфабрикатов.

Известен припой состава (в мас.%): кремний 4÷12, германий 4,6÷25, стронций 0,003÷0,01, церий 0,02÷0,15, алюминий - остальное (патент RU №2297907, В23K 35/28, С22С 21/02), прототип.

Недостатками данного припоя является недостаточная прочность для получения высоконагруженных паяных конструкций, а также низкие технологические характеристики при пайке на температурах ниже 580°С.

Задачами изобретения являются повышение эксплуатационных характеристик, увеличение номенклатуры паяных соединений из алюминиевых сплавов и срока службы получаемых конструкций.

Техническими результатами являются понижение температуры плавления припоя, повышение прочности и коррозионной стойкости паяных конструкций.

Указанные технические результаты достигаются тем, что припой для пайки алюминия и его сплавов, содержащий алюминий, кремний, германий, стронций, натрий, бериллий, железо, хром, цирконий и, по крайней мере, один элемент из группы, содержащей марганец, никель, кобальт и молибден при следующем соотношении компонентов (мас.%): кремний 6,0÷10,0; германий 7,0÷20,0; стронций 0,005÷0,2; натрий 0,005÷0,05; бериллий 0,005÷0,1; железо 0,15÷0,3; хром 0,005÷1,5; цирконий 0,005÷1,5; по крайней мере, один элемент из группы, содержащей марганец, никель, кобальт и молибден при суммарном содержании от 0,5 до 3,4; алюминий - остальное, при этом соотношение содержания хрома и циркония в сплаве составляет 1:1, а содержание никеля не превышает 0,8 мас.%.

Припой дополнительно содержит магний в количестве 0,1÷1,5 мас.%.

Основными легирующими компонентами, обеспечивающими снижение температуры плавления припоя, являются германий и кремний. В результате в сплаве формируется структура, содержащая две эвтектические фазы Al+Ge(Si) и Al+Si(Ge). Фаза с преобладанием германия Ge(Si) является более легкоплавкой по сравнению с фазой с преобладанием кремния. Вместе с этим при большом содержании германия возможно формирование в структуре металла отдельной германиевой фазы, не связанной с кремниевой фазой и обладающей стандартным электродным потенциалом, существенно отличающимся от алюминиевой основы. Формирование такой фазы приводит к возможности снижения коррозионных свойств припоя. Поэтому для обеспечения оптимальных коррозионных свойств и низкой температуры плавления необходимо обеспечить содержание германия в сплаве от 7 до 20 мас.%, а кремния - от 6 до 10 мас.%. При большем содержании кремния в припое будут формироваться первичные кристаллы кремния с германием, что приведет к снижению пластических свойств припоя. При меньшем содержании кремния не получится обеспечить снижение температуры плавления припоя ниже 580°С.

С целью увеличения прочности паяных соединений предлагается припой дополнительно легировать хромом и цирконием. Хром и цирконий, являясь переходными металлами, имеют малое значение коэффициента диффузии в алюминии, определяют высокую стабильность аномально пересыщенного твердого раствора данных металлов в алюминии, и высокую устойчивость дисперсных интерметаллидных фаз, упрочняющих металл. Вместе с этим малое значение коэффициента диффузии данных металлов в алюминии затрудняет насыщение ими алюминиевой основы. Поэтому для формирования равномерной структуры на стадии изготовления полуфабрикатов желательно обеспечивать скорости охлаждения слитка на уровне 103÷104°C/с. При этом хром имеет параметр кристаллической решетки, меньший по сравнению с алюминием, а цирконий - больший. В связи с этим для достижения большей равномерности твердого раствора и достижения наибольших механических свойств припоя необходимо, чтобы совместное легирование хромом и цирконием осуществлялось при соотношении 1:1.

Добавки натрия и стронция служат в качестве модификаторов и позволяют повысить пластичность и технологические свойства припоя. Для достижения удовлетворительных пластических свойств припоя оптимальное содержание натрия и стронция должно быть в следующих диапазонах (в мас.%): натрий 0,005÷0,05; стронций 0,001÷0,2.

Добавка бериллия в припое позволяет уменьшить окисление и выгорание легкоиспаряющихся компонентов припоя в процессе плавки, поскольку бериллий уплотняет оксидную пленку. Оптимальным содержанием бериллия в сплаве должно быть 0,001÷0,1 мас.%.

Железо является вредной примесью в алюминиевых сплавах, но вместе с этим оно улучшает технологические свойства при полунепрерывном литье сплава. В связи с этим, для обеспечения технологичности при изготовлении полуфабрикатов нижний предел содержания железа должен быть не менее 0,15 мас.%. При содержании железа в сплаве более 0,3 мас.% возможно появление грубых интерметаллидных фаз, существенно снижающих механические свойства материала. При этом при совместном введении железа и кремния образуются эвтектические включения (в частности, фазы Al8FeSi), способствующие более равномерной деформации в микрообъемах в процессе обработки давлением.

Совместное легирование припоя марганцем и никелем приводит к увеличению прочности паяных соединений. Это связано с тем, что железо и никель находятся в припое в виде включений фазы Al9FeNi, частицы которой при скоростях охлаждения, соответствующих охлаждению паяной конструкции на воздухе, равномерно располагаются по объему матрицы. При этом содержание никеля в сплаве не должно превышать 0,8 мас.%. При большем содержании никеля в сплаве возможно образование грубых фаз, содержащих никель, кремний, германий и алюминий, что приводит к снижению механических свойств сплава. Добавки марганца позволяют изменять морфологию грубых фаз, содержащих железо, кремний и никель, которые принимают вид «китайских иероглифов» и в меньшей степени снижают механические свойства припоя.

Добавки кобальта и молибдена улучшают прокаливаемость алюминиевого сплава, стабилизируя твердый раствор при высоких температурах. В результате при различных способах пайки, предусматривающих охлаждение вместе с печью и характеризующихся длительным циклом охлаждения, данные компоненты позволяют замедлить распад твердого раствора и повысить механические свойства паяного соединения. Исходя из крайне ограниченной растворимости данных компонентов в алюминии, их содержание не должно превышать 0,8÷1,0 мас.% при изготовлении припоя при скоростях охлаждения 10÷100°C/с. В случае кристаллизации сплава при скоростях охлаждения 103÷104 °C/с данные компоненты имеют большую растворимость в алюминии, и их суммарное содержание не должно превышать 1,8÷2,0 мас.%. При большем содержании кобальт и молибден могут вступать во взаимодействие с другими компонентами припоя с образованием грубых интерметаллидных фаз.

При содержании в припое в количестве, меньшим 0,005 мас.%, такие элементы, как марганец, никель, кобальт и молибден, не оказывают существенного воздействия на свойства соединений. При суммарном содержании более 3,4 мас.% в структуре припоя формируются отдельные фазы на основе данных элементов, что может привести к снижению механических и коррозионных свойств.

В случае использования припоя для пайки в вакууме, в его состав предпочтительно вводить небольшие добавки магния. Упругость паров оксидной пленки алюминия в вакууме крайне мала и при обычных условиях пайки ее разрушение не наблюдается, что не позволяет получать качественные паяные соединения. В связи с этим, для разрушения оксидной пленки на алюминиевых сплавах при вакуумной пайке применяют металлы-активаторы, которые, вступая во взаимодействие с оксидами, их разрыхляют и позволяют обеспечить доступ жидкого припоя к паяемой поверхности. Легкоиспаряющимся (с температурой начала испарения ниже температуры плавления припоя на основе алюминия) металлом-активатором является магний. Добавки магния в количестве до 1,5 мас.% в припой на нагреве выше 400°C позволяют обеспечить получение качественных паяных соединений. При этом для пайки в воздушной атмосфере с использованием флюсов на основе фторидов, добавки магния в припой крайне нежелательны, поскольку при нагреве под пайку на поверхности образуется слой фторидов магния (например, MgF2, KMgF3, K2MgF4) с высокой температурой плавления, что препятствует формированию паяных соединений.

Предлагаемый припой позволяет обеспечить высокий уровень прочности паяного соединения при возможности проведения процесса пайки при температурах ниже 595°C, что позволит использовать в паяных конструкциях большинство современных конструкционных алюминиевых сплавов.

Пример 1

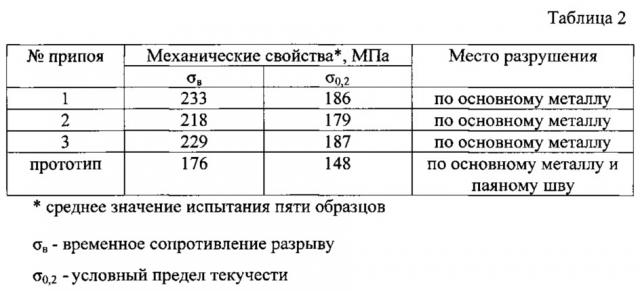

Были получены ленточки припоя (50×150 мм и толщиной 0,08 мм) составов, приведенных в табл. 1 (представлены результаты химического анализа слитков). Ленточки были получены методом спинингования с разливкой расплава заданного состава. Скорость охлаждения составляла примерно 5⋅103÷104°C/с. Температура ликвидус (полного расплавления) полученных припоев определялась методом дифференциальной сканирующей колориметрии (значения температуры ликвидус также представлены в табл. 1).

Для проведения сравнительных испытаний был изготовлен припой следующего состава (в мас.%): кремний 10,0; германий 18,0; стронций 0,008; церий 0,1; алюминий - остальное (прототип). Слиток припоя получался методом разливки расплава заданного химического состава в медную плоскую изложницу размером 10×280 мм, толщина слитка составляла 5 мм. После этого осуществляли деформирование слитка с помощью горячей и последующей холодной прокатки до толщины 0,1 мм. Температура плавления припоя составляла 562°C.

Для пайки выбранными припоями были изготовлены образцы из сплава В1341 толщиной 3 мм. Пайка образцов осуществлялась внахлест в печи с воздушной атмосферой с использованием флюса ФПА-1 при температуре 580°C, время выдержки 5 мин. Для исследования каждого образца припоя были изготовлены 5 паяных образцов, пайка которых осуществлялась за одну садку.

Испытания паяных образцов проводились на стандартизованной испытательной машине марки Instron. В результате проведенных испытаний было установлено, что механическая прочность предлагаемых припоев выше по сравнению с прочностными характеристиками припоя-прототипа (табл. 2).

Пример 2

Были получены ленточки припоя (30×280 мм) следующего состава (в мас.%): кремний 9,0; германий 12,0; стронций 0,008; натрий 0,005; бериллий 0,1; железо 0,3; хром 1,5; цирконий 1,5; кобальт 0,1; молибден 0,2; магний 1,0; алюминий - остальное. Ленточки припоя были получены методом экстракции из расплава со скоростью охлаждения примерно 103÷104°C/с. Температура плавления припоя составляла 546°C. Для проведения сравнительных испытаний также была изготовлена фольга (толщина 0,1 мм) припоя следующего состава (в мас.%): кремний 10,0; германий 16,0; стронций 0,008; церий 0,1; магний 1,0; алюминий - остальное (припой - прототип). Температура плавления припоя составила 565°C.

Для пайки выбранными припоями методом фрезерования были изготовлены образцы из сплава В1341 толщиной 3 мм. Пайка образцов осуществлялась внахлест в вакуумной печи типа СГВ-2 с остаточным давлением в рабочей камере 10-5 мм рт.ст. при температуре 580°C, время выдержки 2 мин. Для исследования каждого образца припоя были изготовлены 5 паяных образцов.

Проведенные механические испытания показали, что среднее значение временного сопротивления на разрыв для предлагаемого припоя составляет 245 МПа, а для припоя-прототипа - 204 МПа. Разрушение образцов происходило по основному металлу в зоне, граничащей с паяным швом.

1. Припой для пайки алюминия и его сплавов, содержащий кремний, германий, стронций и алюминий, отличающийся тем, что он дополнительно содержит натрий, бериллий, железо, хром, цирконий и по крайней мере один элемент из группы, содержащей марганец, никель, кобальт и молибден, при следующем соотношении компонентов, мас.%:

| кремний | 6,0÷10,0 |

| германий | 7,0÷20,0 |

| стронций | 0,005÷0,2 |

| натрий | 0,005÷0,05 |

| бериллий | 0,005÷0,1 |

| железо | 0,15÷0,3 |

| хром | 0,005÷1,5 |

| цирконий | 0,005÷1,5 |

| по крайней мере один элемент из группы, содержащей марганец, никель, кобальт и молибден при суммарном содержании | от 0,5 до 3,4 |

| алюминий | остальное, |

при этом соотношение содержания хрома и циркония составляет 1:1, а содержание никеля не превышает 0,8 мас.%.

2. Припой по п. 1, отличающийся тем, что он дополнительно содержит магний в количестве 0,1÷1,5 мас.%.