Способ определения пластических свойств стержневых резьбовых крепежных изделий

Иллюстрации

Показать всеИзобретение относится к испытаниям материалов, а именно к способам определения пластических свойств крепежных изделий таких, как болты, винты и шпильки. Сущность: полноразмерный образец изделия в виде болта, винта или шпильки растягивают соосным нагружением, проводят регистрацию значений деформации, по которым вычисляют значения характеристик и судят о пластических свойствах изделия. Нагружение образца осуществляют до максимальной нагрузки и прерывают испытание после ее достижения с последующим разгружением образца и фиксированием значения его абсолютного остаточного удлинения, а далее вычисляют относительное равномерное удлинение (δp). В качестве расчетного участка с разметкой используют непосредственно резьбу изделия. Технический результат: упрощение процесса испытания, обеспечение возможности определения особо важной характеристики пластичности - относительного равномерного удлинения (δp), а также повышения точности и достоверности измерения остаточной пластической деформации крепежного изделия после воздействия максимальной растягивающей осевой нагрузки или в зоне разрушения после его разрыва (при определении локализованного относительного удлинения - δлок). 1 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к испытаниям материалов, а именно к способам определения пластических свойств крепежных изделий таких, как болты, винты и шпильки.

Известен способ определения пластических свойств стержневых крепежных изделий (ГОСТ Ρ ИСО 898-1-2011. Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы), включающий изготовление из полноразмерного изделия, например+ из болта, проточенного круглого гладкого образца с гантелями на концах в виде исходных элементов (головки и участка с резьбой), и его последующее испытание на растяжение. Для определения пластических свойств на этом образце предварительно наносят разметку расчетной длины и производят замер начального диаметра цилиндрического участка. После испытания (разрыва) контролируют диаметр образца в месте разрушения и конечную длину образца. По разнице значений начальных и конечных замеров диаметра и длины образца по известным формулам вычисляют характеристики пластических свойств - относительное сужение (ψ) и относительное удлинение (δ5).

Данный способ имеет недостаток, который заключается в том, что при определении механических свойств одного крепежного изделия, характеристики прочности и пластичности определяются на двух разных и различных по типу образцах. То есть испытание на растяжение полноразмерных болтов проводят с целью определения только предела прочности при растяжении, а условный предел текучести, относительное удлинение, относительное сужение определяют при испытании на растяжение обработанных (обточенных) образцов с цилиндрическим после удаления резьбы участком и сохранением головки и части резьбы болтов. Такой подход вносит погрешность и не отражает истинных значений характеристик пластичности крепежных изделий, определяющим фактором которых служит напряженное состояние, обусловленное наличием резьбы (концентраторов напряжений). По указанной причине пластические свойства, определяемые по способу согласно ГОСТ Ρ ИСО 898-1-2011, не отвечают реальным показателям пластичности полноразмерных изделий. На это обстоятельство указывалось ранее и отмечалось, что испытание обработанных (обточенных) образцов дает искаженные по сравнения с истинными значениями характеристик механических свойств и может приводить к неправильному назначению класса прочности готовой продукции и ее расчетам на прочность (О правомерности определения механических свойств высокопрочных болтов путем испытания обработанных (обточенных) образцов / А.В. Ивченко, Ю.П. Гуль, М.Ю. Амбражей // «Крепеж, клеи, инструмент и…». - 2010. - №4. - С. 6-10).

Прототипом предлагаемого изобретения, как наиболее близким по своей технической сущности и достигаемому результату, является способ определения пластических свойств резьбовых крепежных изделий (Авт. св. СССР №1511631, МКИ G01N 3/28, опубл. 30.09.1989 г., бюл. №36), заключающийся в том, что имеющий расчетный участок образец изделия в виде болта с гайкой растягивают до разрушения соосными усилиями, приложенными к головке болта и гайке, и определяют относительное удлинение расчетного участка после разрыва, по которому судят о пластических свойствах изделия, при этом в качестве расчетного участка образца используют имеющий гладкую и резьбовую части участок болта от его головки до ближайшей к ней поверхности гайки и дополнительно определяют относительное удлинение после разрыва раздельно резьбовой части расчетного участка, а о пластических свойствах судят с учетом соотношения относительных удлинений резьбовой части и всего расчетного участка. Для повышения точности измерения на поверхности гладкой части расчетного участка наносят делительную сетку.

Предложенный способ (по прототипу) обладает рядом недостатков.

1. Невозможность его применения для определения пластических свойств болтов или винтов, у которых резьба выполнена под головку (отсутствует участок с гладкой круглой поверхностью), а также шпилек с резьбой по всей длине, у которых также нет гладкой круглой поверхности.

2. Предлагается использовать значения общего удлинения как «характеристики склонности болтов к хрупкому разрушению», что лишено вообще основания. Болты при статическом растяжении при комнатной температуре даже высоких классов прочности, упрочненные по режимам закалка + отпуск 400-420°С, разрушаются вязко. Поэтому нужно определять характеристики сопротивления вязкому разрушению и таковой действительно может быть удлинение, но только не общее, а равномерное (δp).

3. Однако способ не позволяет определять эту важную характеристику - относительное равномерное удлинение δp, которая должна рассматриваться, как характеристика сопротивления макролокализации пластической деформации, т.к. после исчерпания равномерного удлинения с наступлением макролокализации пластической деформации начинается нестабильная стадия вязкого разрушения, происходящая с падением нагрузки в автокаталитическом режиме, т.е. с самоускорением. Таким образом, на практике значение δp определяет интервал возможных перегрузок при эксплуатации, в котором изделие не теряет механической устойчивости. Но именно значение δp в прототипе не определяется.

Таким образом, с одной стороны, способ по прототипу невозможно гарантированно использовать для оценки пластических свойств резьбовых элементов различных видов и типоразмеров, а с другой, - определять характеристику пластичности, прямо связанную с сопротивлением вязкому разрушению - равномерное удлинение.

Задачей предлагаемого изобретения является упрощение процесса испытания, обеспечение возможности определения особо важной характеристики пластичности - относительного равномерного удлинения δp, а также повышения точности и достоверности измерения остаточной пластической деформации крепежного изделия после воздействия максимальной растягивающей осевой нагрузки или в зоне разрушения после его разрыва (при определении локализованного относительного удлинения - δлок).

Поставленная задача решается тем, что в предлагаемом способе определения пластических свойств стержневых резьбовых крепежных изделий осуществляют испытанием полноразмерного образца изделия в виде болта, винта или шпильки соосным растяжением, проводят регистрацию значений деформации, по которым вычисляют значения характеристик и судят о пластических свойствах изделия, при этом растяжение образца осуществляют до максимальной нагрузки и прерывают испытание, после чего образец разгружают и фиксируют значение его абсолютного остаточного удлинения, а далее вычисляют относительное равномерное удлинение δp. Для определения значение остаточного удлинения образца в качестве расчетного участка с разметкой используют непосредственно резьбу изделия. При необходимости определения локализованного относительного удлинения δлок, образец подвергают повторному нагружению до разрушения.

Отличительными признаками предлагаемого изобретения является:

- растяжение образца осуществляют до максимальной нагрузки и прерывают испытание, после чего образец разгружают и фиксируют значение его абсолютного остаточного удлинения, а далее вычисляют относительное равномерное удлинение δp. То есть для определения относительного равномерного удлинения δp образец при растяжении не разрывают;

- в качестве расчетного участка с разметкой используют непосредственно резьбу изделия, что позволяет определить значение абсолютного остаточного удлинения образца после растяжения до максимальной наргузки;

- при необходимости определения локализованного относительного удлинения δлок, образец подвергают повторному нагружению до разрушения с ограничением предельно допустимого времени вылеживания от окончания первого нагружения до начала второго.

Техническим результатом предлагаемого изобретения является повышение точности измерения остаточной пластической деформации крепежного изделия после испытания, возможность определения особо важной характеристики пластичности - относительного равномерного удлинения δp, а также упрощение самого испытания при сохранении возможности определения и локализованного удлинения без искажения получаемых результатов.

Достижение указанного технического результата обеспечивается тем, что для определения характеристики относительного равномерного удлинения δp нагружение образца ведут только до максимальной нагрузки и прерывают испытание, не проводя разрыва образца. Прерывание испытания может осуществляться в автоматическом режиме при определенной настройке программы. После разгружения измеряют абсолютную остаточную деформацию образца, используя точки на гребнях резьбы на расстоянии, равном нескольким виткам (n шагов резьбы). Для любого крепежного изделия в исходном состоянии шаг резьбы имеет фиксированное стандартное значение, что позволяет применять резьбу в качестве разметки. После растяжения образца, произведя замер расстояния по тем же точкам, вычисляют значение характеристики δp. В случае необходимости осуществляют определение локализованного удлинения путем повторного нагружения до разрыва, и проводя измерение абсолютного удлинения способом, аналогичным указанному выше. Все перечисленное способствует повышению точности измерений и упрощению проведения испытаний. Это выражается в том, что исключается потребность проводить предварительную разметку образца путем нанесения базовых точек или делительной сетки.

Все отличительные признаки изобретения взаимосвязаны и способствуют достижению поставленной задачи. Так, если растяжение осуществляют до максимальной нагрузки и без разрыва образца, то после прерывания испытания и после разгрузки испытательной машины, легко определяется значение его абсолютного остаточного удлинения, на основании чего вычисляют относительное равномерное удлинение δp. В случае, если бы осуществлялся разрыв образца, то для вычисления δp потребовалось бы измерять остаточное удлинение на участке образца, отстоящем от места разрыва на расстоянии не менее трех-пяти диаметров образца, что не вписывается в линейные размеры последнего. Использование в качестве расчетного участка непосредственно резьбы изделия, позволяет определить значение абсолютного остаточного удлинения образца после растяжения до максимальной нагрузки без применения предварительной разметки путем нанесения каких-либо меток и прочего. В случае необходимости определения локализованного относительного удлинения δлок, нет никаких препятствий для повторного нагружения образца до разрушения.

Сравнительный анализ предлагаемого изобретения с прототипом позволяет сделать вывод, что все заявляемые признаки являются отличительными.

Анализ патентной и научно-технической информации не обнаружил решений, имеющих аналогичную совокупность признаков, по которым достигался бы подобный эффект - возможность испытания полноразмерных крепежных резьбовых изделий без разрыва последних с определением характеристики относительного равномерного удлинения δp, а также при необходимости возможность корректного определения локализованного удлинения δлок при их повторном нагружении до разрыва.

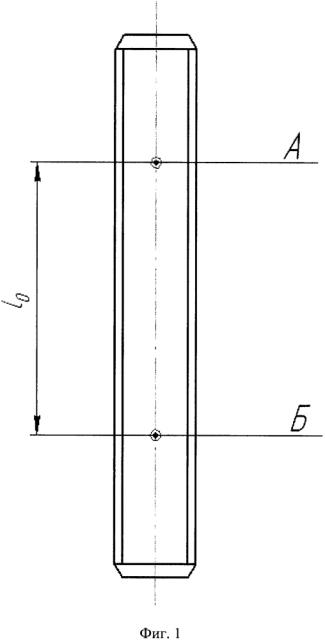

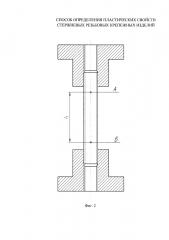

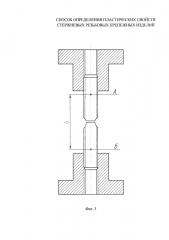

Пример опробования предлагаемого способа определения пластических свойств стержневых резьбовых крепежных изделий поясняется чертежами (фиг. 1-3) и результатами испытания полноразмерных образцов шпильки Ml0×1,5 мм длиной 60 мм из стали марок 20 и 20Г2. На фиг. 1 показана шпилька перед проведением испытаний с выбранной расчетной длиной АБ, которая обозначена как l0 и составляет 30 мм (20 шагов резьбы). На фиг. 2 показана шпилька после растяжения до максимальной нагрузки и разгрузки испытательной машины с остаточной деформацией расчетной длины АБ, которая обозначена как l1 и измеряется на 20 витках. На фиг. 3 показана шпилька после повторного растяжения до разрушения с остаточной деформацией расчетной длины АБ, которая обозначена как l2 и измеряется на 20 витках.

Испытания шпилек на растяжение проводили при комнатной температуре на машине FP 100/1 (шкала 100 кН, скоростью нагружения - 1,0 мм/мин). В процессе испытания полноразмерных образцов шпильки на растяжение, проводили регистрацию значений нагрузки и деформации, по которым вычисляли значения характеристик прочности и пластичности, а также записывали диаграмму растяжения в координатах напряжение - деформация. Для получения сравнительных данных проводили испытания шпилек как по стандартной методике (ГОСТ Ρ ИСО 898-1-2011) путем однократного нагружения до разрыва (образцы 1 и 4), так и путем однократного (образцы 2 и 5) и двукратного (образцы 3 и 6), нагружения по предлагаемому способу. Эти испытания осуществляли следующим образом. Первоначально шпильки подвергали растяжению до максимальной нагрузки (Рmах), после чего фиксировали ее значение, а образец разгружали и на инструментальном микроскопе замеряли значение абсолютного удлинения (Δl1=l1-l0). Далее образец повторно подвергали растяжению до разрушения и повторно замеряли значение его абсолютного удлинения с учетом места разрыва (Δl2=l2-l1). Потом по диаграмме вычисляли условный предел текучести (σ0,2), по фиксированному значению максимальной нагрузки (Рmах) временное сопротивление (σв), а по значениям абсолютного удлинения - относительное равномерное удлинение δp=(l1-l2)/l0×100%, локализованное относительное удлинение δлок=(l2-l1)l0×100% и общее относительное удлинение δобщ.=(l2-l0)/10×100%. Результаты представлены в таблице.

Представленные результаты свидетельствуют о том, что предлагаемый способ определения пластических свойств стержневых резьбовых крепежных изделий позволяет определять важную характеристику пластичности - относительного равномерного удлинения δp, а также в случае необходимости и характеристику локализованного относительного удлинения δлок. непосредственно на полноразмерных образцах.

На основании вышеизложенного можно сделать вывод, что предложенный способ определения пластических свойств стержневых резьбовых крепежных изделий работоспособен и может быть применен при сдаточных, сопоставительных или сертификационных испытаниях, а также при оценке пластических свойств новых видов крепежной продукции в процессе разработки новых энергосберегающих технологий их производства.

1. Способ определения пластических свойств стержневых резьбовых крепежных изделий, заключающийся в том, что полноразмерный образец изделия в виде болта, винта или шпильки растягивают соосным нагружением, проводят регистрацию значений деформации, по которым вычисляют значения характеристик и судят о пластических свойствах изделия, отличающийся тем, что нагружение образца осуществляют до максимальной нагрузки и прерывают испытание после ее достижения с последующим разгружением образца и фиксированием значения его абсолютного остаточного удлинения, а далее вычисляют относительное равномерное удлинение δp, при этом в качестве расчетного участка с разметкой используют непосредственно резьбу изделия.

2. Способ по п. 1, отличающийся тем, что для определения локализованного относительного удлинения, образец подвергают повторному нагружению до разрушения.