Способ получения покрытия из карбида титана на внутренней поверхности медного анода генераторной лампы

Иллюстрации

Показать всеИзобретение относится к области формирования покрытий на основе углерода на медных подложках и может быть использовано для получения защитного покрытия на внутренней рабочей поверхности медных анодов мощных генераторных ламп цилиндрической формы и анодных блоков магнетронов. Способ получения покрытия из карбида титана на внутренней поверхности медного анода генераторной лампы включает формирование слоя титана на упомянутой внутренней поверхности медного анода и нанесение слоя карбида титана из металлической плазмы посредством распыления вакуумно-дуговым разрядом титанового катода в среде углеродосодержащего газа, который подают в обрабатываемую полость анода со стороны соосно расположенного распыляемого титанового катода. Слой титана наносят толщиной, не превышающей 1/3…1/4 толщины слоя TiC, и затем проводят отжиг. Создается многокомпонентный слой Cu-(Cu-Ti)-(Ti-TiC), обеспечивающий качество формируемого защитного покрытия тугоплавкого металла TiC и упрощение технологического процесса его получения, а также обеспечиваются возможности формирования покрытия на заданном обрабатываемом участке. 2 ил.

Реферат

Изобретение относится к области формирования покрытий на основе углерода на медных подложках и может быть использовано для получения покрытия карбида титана на внутренней рабочей поверхности медных анодов мощных генераторных ламп цилиндрической формы и анодных блоков магнетронов.

Анод генераторной лампы является самым теплонагруженным электродом, а передаваемая через него плотность теплового потока составляет до 150 Вт/см2 для ламп с принудительным водяным охлаждением анода, а в некоторых случаях (лампы СВЧ) превышает и это значение. В этом случае величина предельно допустимой мощности рассеяния на аноде определяет работоспособность лампы в различных импульсных режимах.

Аноды мощных генераторных ламп являются частью вакуумной оболочки и в большинстве случаев изготавливаются из меди, а т.к. производство электровакуумных приборов неизбежно связано с нагревом деталей и узлов в среде водорода или других восстановительных средах, то применяются специальные марки: бескислородной (М0б) и вакуумной (MB) плавки, в которых содержание кислорода не превышает 0.001%.

Медь имеет высокие значения коэффициентов электро- (5.88⋅1061/(Ом⋅м)) и теплопроводности (401 Вт/(м⋅К)), сравнительно низкий коэффициент излучения (порядка 0,08) и высокий коэффициент вторичной эмиссии 1.34, легко подвергается механической обработке и хорошо паяется с другими металлами. При этом медь обладает сравнительно невысокой температурой плавления (1356.6 К), высоким давлением насыщенных паров, изменяющимся от 3.0⋅10-14 (при 700 К) до 3.6⋅10-5 Па (при 1100 К), и большой скоростью испарения (при 1550 К она составляет 10-4 кг/(см2⋅с)), что ограничивает допустимую температуру нагрева медных деталей значением 700…800 К. Поэтому медь недостаточно устойчива к воздействию электронных и ионных потоков, что приводит к распылению поверхностного слоя и запылению внутренней арматуры, отравлению катода и снижению электрической прочности, и в конечном итоге приводит и выходу прибора из строя.

Данная проблема решается или путем уменьшения удельных термических нагрузок, прикладываемых к единице поверхности электрода, или за счет создания более развитой рабочей поверхности анода. Основным недостатком подобного решения является увеличение габаритных размеров и массы как анода, так и прибора в целом.

Для эффективной передачи тепла и снижения как динатронного эффекта, так и рабочей температуры экранной сетки, рабочая поверхность анода матируется или покрывается чернящим покрытием, основными из которых являются черный хром и карбид титана (TiC - тугоплавкое соединение, обладающее жаропрочными и защитными свойствами).

Поиски методов, предотвращающих распыление меди, привели к разработке целого ряда предложений по защите рабочей поверхности анодов слоем тугоплавкого металла или сложного соединения, обладающего низким коэффициентом вторичной эмиссии и высоким коэффициентом излучения, и при этом хорошей адгезией с подложкой.

На практике выделяются:

- гальванический способ чернения внутренней поверхности цилиндрических анодов черным хромом;

- осаждение вольфрама из газовой фазы.

Исследования показали, что эти процессы имеют существенные ограничения в части осаждения покрытия в глубокие камеры анодов. В первом случае это объясняется малым проникновением электрического поля в камеры, а во втором - экранировкой дна камеры ребрами.

Наиболее эффективно для покрытия рабочей поверхности цилиндрических анодов с поперечными ребрами защитным слоем карбида титана применяется электроэрозионный способ.

Электроэрозионная обработка основана на разрушении (эрозии) электродов при пропускании между ними импульсов электрического тока. Электрический разряд между электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью [Материаловедение и технология конструкционных материалов / В.Б. Арзамасов, А.Н. Волчков, В.А. Головин и др.; под ред. В.Б. Арзамасова. - М.; «Академия», 2007. 446 с.].

Для этого специально изготовленная пластина карбида титана, повторяющая рабочий профиль обрабатываемой детали, устанавливается в эрозионном станке.

На гребенку подается анодный (положительный) потенциал эрозионных импульсов, т.е. она является эродирующим электродом. Расстояние деталь (анод) - пластина (TiC) составляет единицы миллиметров. За технологический цикл формирования покрытия анод совершает несколько оборотов вокруг своей оси. Время обработки составляет 60-100 мин. Вжигаемый слой карбида титана обеспечивает высокий коэффициент черноты (ε>0.75), низкий коэффициент вторичной эмиссии и более высокую, чем у меди, термоустойчивость поверхности.

Реализация данного способа требует предварительного создания специально распыляемых пластин карбида титана. Заготовки относятся к дорогостоящим изделиям, при этом коэффициент их использования составляет не более 10-15%.

Для нанесения покрытия на внутреннюю поверхность цилиндрической полости из потока металлической плазмы, генерируемой с помощью вакуумно-дугового разряда, известен способ [Абрамов И.С., Быстров Ю.А., Лисенков А.А. и др. Устройство для нанесения покрытий на внутреннюю поверхность длинномерных цилиндрических изделий. А.С. РФ №1529765. МКИ 23С 14/32. Заявл. 16.11.87, №4327353/24. Опубл. 20.01.1996. БИ №2].

Данный тип испарителей позволяет интенсифицировать процесс нанесения покрытий, а протекание технологического процесса в вакууме при давлении ниже 10-3 Па обеспечивает как чистоту, так и высокую адгезию получаемых покрытий с материалами, обладающими различными физико-химическими характеристиками.

Способ формирования покрытия на внутренней поверхности реализуют с помощью вакуумно-дугового технологического устройства коаксиальной конструкции, на оси расходуемого катода которого соосно размещены анод, внешняя магнитная система управления движением заряженных частиц и обрабатываемое изделие цилиндрической формы.

Особенностью данной технологии является получение не только чистых материалов, но и осуществление в рабочем объеме плазмохимического синтеза соединений. С этой целью в генерируемый плазменный поток вводится углеродосодержащий газ.

Наиболее близким к заявляемому способу по совокупности признаков является способ получения тугоплавкого покрытия карбида циркония (ZrC) на сеточных электродах (материал молибден, вольфрам) генераторных ламп, наносимого с помощью вакуумно-дуговых источников плазмы [Быстров Ю.А., Ветров Н.З., Лисенков А.А. и др. Способ получения интерметаллического антиэмиссионного покрытия. Патент РФ №2261940, МКИ7 С23С 28/00, С23С 14/24, С23С 14/58, Н01J 1/48, Н01J 9/30. Заявл. 30.04.2004, №2004114090. Опубл. 10.10.2005. БИ №28]. Способ состоит в том, что для получения интерметаллического антиэмиссионного покрытия Pt3Zr на сеточных электродах (Mo, W) генераторных ламп, включающего последовательное нанесение слоя тугоплавкого карбида циркония (ZrC), формирование поверхностного слоя платины и отжиг, - слой карбида циркония наносят из металлической плазмы вакуумно-дугового разряда при температуре сетки свыше 300°С на предварительно сформированный слой карбида материала сетки.

Покрытие карбида циркония (ZrC) наносится на предварительно сформированный карбид обрабатываемого материала (МоС-Мо, WC-W), получаемый при плазмохимическом синтезе распыляемого материала расходуемого катода, на котором существует вакуумно-дуговой разряд с интегрально-холодным катодом, и углеродосодержащего газа.

Формирование защитного покрытия на медных подложках из металлической плазмы вакуумно-дугового разряда осложняется тем, что по своим химическим свойствам медь (плотность 8900 кг/м3), обладающая плотнейшей кристаллической кубической (гранецентрированной, ) решеткой, химически не взаимодействует с углеродом и не образует с ним ни растворов, ни направленных валентных связей, характерных для карбидов металлов.

Поэтому рассматриваемый способ формирования покрытия не позволяет обеспечить получение карбидного слоя на медных изделиях: осаждение на начальном этапе углеродной фазы, по рассматриваемому способу, не способствует образованию на поверхности меди химических соединений, а приводит к осаждению углерода в виде сажи, что снижает качество формируемого в дальнейшем покрытия или приводит к полному его отслоению.

Кроме этого способ отражает особенности формирования покрытия в металлической плазме вакуумно-дугового разряда с внешней стороны обрабатываемых деталей, в этом случае место ввода рабочего газа не оговаривается, анод же представляет собой цилиндрическую полость, что существенно осложняет проникновение плазменного потока и существенно ограничивает возможности по организации технологического процесса.

Задачей заявляемого изобретения является разработка способа нанесения покрытия из карбида титана (TiC), устойчивого тугоплавкого соединения, формируемого из потока металлической плазмы, генерируемой вакуумно-дуговым разрядом, выдерживающего резкие смены температур и обладающего высокой механической прочностью - вплоть до 2000 К, в качестве защитного, термостойкого материала на медных подложках различной конфигурации, включая внутреннюю поверхность медного анода цилиндрической формы.

Техническим результатом заявляемого изобретения является создание многокомпонентного слоя Cu-(Cu-Ti)-(Ti-TiC), обеспечивающего качество формируемого защитного покрытия тугоплавкого соединения TiC и упрощение технологического процесса его получения; обеспечение возможности формирования покрытия на заданном обрабатываемом участке.

Указанный технический результат достигается за счет того, что в способе получения покрытия из карбида титана на внутренней поверхности медного анода генераторной лампы, включающем формирование слоя титана на упомянутой внутренней поверхности медного анода и нанесение слоя карбида титана из металлической плазмы посредством распыления вакуумно-дуговым разрядом титанового катода в среде углеродосодержащего газа, который подают в обрабатываемую полость анода со стороны соосно расположенного распыляемого титанового катода, при этом слой титана наносят толщиной, не превышающей 1/3...1/4 толщины слоя TiC, и затем проводят отжиг.

Качество и структура формируемого многослойного покрытия определяется исходным подслоем материала на обрабатываемой подложке. Поэтому использование в процессе получения покрытия карбида титана, на медной подложке, предварительно сформированного слоя титана позволяет:

- предотвратить осаждение чистого углерода и углеродосодержащих соединений на медную основу и повысить качество формируемого покрытия, включая и адгезию;

- создать твердые растворы и интерметаллические соединения на основе Ti-Cu, обеспечивающие впоследствии синтез высококачественного карбида титана с повышенной адгезией при формировании последующих слоев;

- наличие слоя из чистого титана создает условия для образования соединения TiC как в процессе плазмохимического синтеза покрытия, так и при возникновении диффузии свободного углерода в процессе отжига.

Введение рабочего углеродосодержащего газа в вакуумную камеру со стороны распыляемого катода обеспечивает перемешивание потоков металлической плазмы и газа и активную диссоциацию молекул газа на возбужденные частицы, радикалы и атомы. При попадании промежуточных соединений газовой компоненты (с коротким временем жизни) и заряженных частиц плазменного потока в ограниченное пространство соосно расположенной обрабатываемой цилиндрической полости удается обеспечить более эффективное протекание плазмохимической реакции образования тугоплавкого карбидного соединения.

Изобретение поясняется следующими графическими материалами:

Фиг. 1. Вакуумно-дуговое устройство для нанесения покрытия в цилиндрическую полость.

Фиг. 2. Шлиф покрытия карбида титана (TiC), сформированного на медной подложке с переходным слоем Cu-Ti (а), и дифрактограмма покрытия (Cu-Ti-TiC) (б), полученного по предлагаемому способу.

Вакуумно-дуговое устройство, реализующее способ получения защитного покрытия на внутренней поверхности медных анодов генераторных ламп, представленное на (Фиг. 1), состоит из водоохлаждаемого цилиндрического анода 1, с внешней стороны которого расположена магнитная система источника плазмы, состоящая из стабилизирующего 2 и фокусирующего 3 соленоидов. На оси анода расположен распыляемый цилиндрический катод 4 с инициирующим электродом 5. Нерабочая поверхность катода 4 окружена экраном 6. Катод 4 крепится на фланце 7, на котором располагается ввод, обеспечивающий подачу через игольчатый натекатель 8 углеродосодержащего газа в рабочий объем вакуумной камеры 9. В рабочем объеме соосно с катодом 4 установлена обрабатываемая цилиндрическая полость 10, располагающаяся на планетарном механизме 11, обеспечивающем за полный оборот движения разворот детали на 180°, что позволяет, при необходимости выравнивания толщины наносимого покрытия, последовательно обрабатывать деталь 10 с двух сторон. Деталь 10 и планетарный механизм 11, закрытый экраном 12, находятся под отрицательным потенциалом (Uсм). Контроль рабочего давления в вакуумной камере осуществляется с помощью ионизационного датчика РА.

После откачки вакуумной камеры 9 и достижения рабочего вакуума (порядка 10-3 Па) между расходуемым катодом 4 и анодом 1 с помощью инициирующего электрода 5 возбуждается вакуумно-дуговой разряд с интегрально-холодным катодом. Формируемый плазменный поток выводится в рабочий объем 9. Движение заряженной компоненты осуществляется в магнитном поле, создаваемом магнитной системой источника плазмы. Соосное расположение катода 4 и обрабатываемой детали 10 обеспечивает введение плазменного потока, обладающего высокой направленной скоростью (104 м/с), через входное окно в объем цилиндрической полости и осаждение заряженных частиц на боковой поверхности. Необрабатываемые участки поверхности цилиндрической полости 10 от предотвращения попадания на них напыляемого материала закрыты экранами.

Для получения карбидного покрытия с высокой адгезией на медной подложке предварительно формируют слой титана. При осаждении энергия ионов Ti, определяющаяся величиной (Uсм), превышает пороговую энергию смещения атомов подложки. Процесс формирование покрытия происходит при повышенной диффузионной подвижности атомов в поверхностном слое. При этих условиях титан и медь способны образовывать как твердые растворы, так и устойчивые интерметаллические соединения. В системе титан-медь, в зависимости от условий конденсации, фиксировались интерметаллические соединения TiCu и Ti2Cu с тетрагональной кристаллической решеткой, характеризующиеся высокой твердостью и электропроводностью.

Сформированный таким образом подслой титана обеспечивает высокую адгезию формируемого покрытия карбида титана (TiC) и снижает наличие поверхностных дефектов. Толщина подслоя титана не превышает 1/3…1/4 толщины формируемого покрытия TiC.

При рассмотрении особенностей взаимодействия плазменного потока с внутренней поверхностью цилиндрической полости радиусом R учитывается пограничный слой, возникающий при наличии на ней отрицательного потенциала (Uсм). Столкновениями внутри этого слоя можно пренебречь и поэтому концентрацию заряженных частиц ni и ne определяют путем решения бесстолкновительных кинетических уравнений.

Рассматриваемая задача эквивалентна задаче электрического зонда в плазме, когда при большом отрицательном потенциале (Uсм) на поверхность попадают только положительно заряженные ионы (ji).

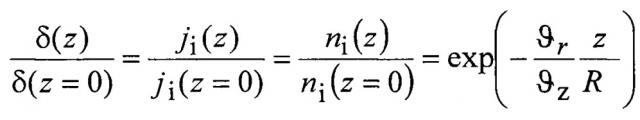

На основе проведенных экспериментов было получено, что толщина наносимого покрытия (5), плотность ионного тока (ji) и концентрация заряженных частиц (ni) связаны следующим образом:

,

где δ (z=0), ji (z=0), ni (z=0) - соответственно, толщина наносимого покрытия, плотность ионного тока и концентрация заряженных частиц на входе полости при z=0; ϑz и ϑr - аксиальная и радиальная составляющие скорости плазменного потока.

Для осуществления плазмохимического синтеза карбидного соединения в плазменный поток, генерируемый вакуумно-дуговым разрядом, со стороны распыляемого катода 4 с помощью игольчатого натекателя 8 осуществляют подачу в рабочий объем углеродосодержащего газа. Давление в рабочем объеме изменяется от минимально установившегося значения до рабочего (порядка 8.7⋅10-2 Па), определяемого из условия сбалансированности потоков молекул рабочего газа dnгаз /dt и ионов распыляемого материала dni/dt, поступающих на обрабатываемую поверхность.

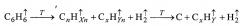

Введение рабочего углеродосодержащего газа в вакуумную камеру 9 со стороны распыляемого катода 4 обеспечивает как перемешивание плазменного потока и газа, так и активную диссоциацию молекул газа на возбужденные молекулы, ионные молекулярные образования, отдельные атомы и частицы иной валентности (радикалы). С ослаблением прочности разрываемой связи вероятность фрагментации резко возрастает. Поэтому заметный распад ароматических углеводородов в газовой фазе с длинными связями на молекулы меньшей длины наблюдается уже при температурах порядка 900 К. При использовании паров бензола (С6Н6) данная реакция проходит по следующей схеме:

.

При переходе из основного в возбужденное состояния наблюдается изменение электронной конфигурации атомов и молекул, приводящее к изменению их геометрии и уменьшению первых потенциалов ионизации молекул и атомов в возбужденных состояниях на величину энергии возбуждения.

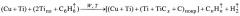

В ограниченное пространство через входное окно обрабатываемой цилиндрической полости 10 (Фиг. 1) вводятся промежуточные соединения газовой компоненты (с коротким временем жизни) и составляющие плазменного потока. Используя данные условия, удается обеспечить эффективное протекание плазмохимической реакции образования тугоплавкого карбидного соединения

.

В плазме газового разряда разложение углеводородов происходит в процессе диссоциации прямым электронным ударом, что при введении газа в область у распыляемого катода 4, где существует максимальная плотность электронного тока, и обеспечивает наиболее эффективные условия фрагментации.

Получение пленок заданного состава требует контроля состава плазмы непосредственно в процессе осаждения. Известно, что при прочих равных условиях наибольшее влияние на зарядовый состав плазмы и, соответственно, структуру пленки, оказывает как давление газа в рабочем объеме, так и состав плазмообразующего компонента.

Введение паров бензола в плазменный поток видоизменяет спектр наблюдаемого излучения, оказывая влияние на состав титановой плазмы. В

этом случае основные линии титана фиксируются в диапазоне от 429.97 (Ti+) до 518.96 (Ti) нм с наиболее интенсивными линиями для нейтральных атомов Ti - 453.47 и однозарядных ионов Ti+ - 453.39 нм. Из зафиксированных линий углерода наиболее интенсивная линия соответствует однозарядному иону углерода С+: 657.63 нм.

Титан энергично взаимодействует с углеродом и из металлов переходной группы при синтезе карбидных соединений обладает наибольшей склонностью к образованию энергетически стабильных sp3-конфигураций. Получаемый карбид титана TiC1-x входит в группу нестехиометрических соединений и имеет одну из самых широких областей гомогенности, в пределах которой содержание углерода (TiC0.48…TiC0.95) изменяется без перестройки кристаллической решетки.

Синтез карбида титана в металлической плазме вакуумно-дугового разряда протекает на фоне осаждения на обрабатываемой поверхности свободного углерода. При термической обработке в вакууме, в сформированной системе Cu-(Cu+Ti)-(Ti+TiC+С), за счет диффузии свободного углерода в основу, от границы поверхности в глубь подложки протекает химическая реакция с образованием карбидного соединения

,

по структуре, близкой стехиометрическому, с периодом решетки 4.315 . Величина периода решетки изменяется в зависимости от содержания в нем связанного углерода. Свободный углерод на границе перехода подслой - подложка и в медной подложке не фиксировался. Состав и свойства образующихся при этом карбидов зависят от температуры и времени тепловой обработки.

На (фиг. 2, а и б) представлены шлиф и дифрактограмма покрытия карбида титана (TiC), нанесенного на внутреннюю поверхность медного анода, полученного по предлагаемому способу с использованием вакуумно-дугового источника плазмы при распылении титанового катода диаметром 60 мм током разряда 75 А, с последовательным формированием в вакууме слоя титана (Ti) и в среде углеродосодержащего газа слоя карбида титана (TiC), и отжига анода в вакууме.

На всех рентгенограммах присутствуют дифракционные максимумы: фазы меди Cu (основа); хорошо сформированного покрытия карбида титана (TiC) с преимущественной ориентацией (111), (200), (222), (220), (311); чистого титана (Ti) и интерметаллических соединений системы Cu-Ti.

Таким образом, создание многокомпонентного слоя Cu-(Cu-Ti)-(Ti-TiC) обеспечивает получение на медных подложках защитного покрытия тугоплавкого карбида титана (TiC) стехиометрического состава, включая и детали сложной геометрической формы, и обеспечивает возможность формирования покрытия на заданном обрабатываемом участке.

Изменяя направленным образом параметры плазменного потока: концентрацию заряженных частиц, величину и картину сопровождающего магнитного поля, а также потенциал, задаваемый на обрабатываемое изделие, и давление реакционного газа, удается управлять свойствами конденсата и достигать необходимого качества покрытия.

Способ получения покрытия из карбида титана на внутренней поверхности медного анода генераторной лампы, включающий формирование слоя титана на упомянутой внутренней поверхности медного анода и нанесение слоя карбида титана из металлической плазмы посредством распыления вакуумно-дуговым разрядом титанового катода в среде углеродосодержащего газа, который подают в обрабатываемую полость анода со стороны соосно расположенного распыляемого титанового катода, при этом слой титана наносят толщиной, не превышающей 1/3…1/4 толщины слоя TiC, и затем проводят отжиг.