Устройство для хонингования отверстия детали, выполненной с радиальными отверстиями

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при хонинговании отверстий деталей, выполненных с радиальными отверстиями. Устройство содержит корпус, установленную в корпусе в подшипниках на двух полуосях крестовину, в которой в ортогонально расположенных подшипниках на двух полуосях закреплена направляющая втулка. Предусмотрен сменный вкладыш для установки обрабатываемой детали, выполненный с радиальными отверстиями и расположенный в направляющей втулке с образованием полости между вкладышем и обрабатываемой деталью. Упомянутые полуоси, на которых закреплена направляющая втулка, выполнены в виде выходящих за пределы корпуса полых трубок для подачи под давлением смазочно-охлаждающего технологического средства в зону резания через радиальные отверстия и полость сменного вкладыша и радиальные отверстия обрабатываемой детали. В результате повышаются производительность, точность и качество обработки, а также увеличивается срок службы инструмента. 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при хонинговании отверстий, имеющих радиальные пересечения с другими отверстиями, с подачей смазочно-охлаждающей технологической среды (СОТС) в зону обработки.

Известно плавающее устройство для хонингования цилиндрических отверстий на перекрещивающихся парах полуосей, содержащее круглый корпус, кольцо, установленное в корпусе на двух полуосях, внутреннюю втулку, размещенную в кольце на двух полуосях, расположенных перпендикулярно первой паре полуосей. Обрабатываемая деталь закрепляется во внутренней втулке при помощи гайки, имеющей в своей верхней части резервуар для подачи СОТС (Алмазное хонингование отверстий. Левин Б.Г., Пятов Я.Л., издат. «Машиностроение», 1969 г.).

Известное устройство имеет следующие недостатки: во-первых, СОТС в зону резания подается из резервуара под действием силы тяжести, что препятствует интенсивному вымыванию продуктов обработки, значительно ухудшающих качество обрабатываемой поверхности, особенно при работе инструментом из сверхтвердых материалов (например, синтетических алмазов, кубического нитрида бора и др.); во-вторых, из-за расположенного сверху резервуара с СОТС центр тяжести подвижной части устройства находится значительно выше осей качания обрабатываемой детали, что неблагоприятно сказывается на точности обрабатываемого отверстия.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для притирки цилиндрических отверстий, содержащее направляющую втулку, удерживаемую на двух осях в подшипниках, установленных в крестовине, которая, в свою очередь, установлена на осях во второй паре накрест лежащих подшипников, размещенных в верхней части полого вала, в нижней части которого герметично установлено сопло для подачи СОТС в зону резания под давлением (АС №541657 от 05.01.1977, кл. B24B 33/00). Данное устройство принято за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения, - корпус; установленная в корпусе в подшипниках на двух полуосях крестовина; в крестовине в ортогонально расположенных подшипниках на двух полуосях закреплена направляющая втулка.

Известному устройству, принятому за прототип, присущи следующие недостатки:

1. вследствие расположения сопла для подачи СОТС в нижней части полого вала не обеспечивается равномерное направленное попадание СОТС в зону резания;

2. отработанная СОТС с продуктами обработки под действием силы тяжести перемешивается с чистой СОТС, что препятствует интенсивному вымыванию из зоны резания продуктов изнашивания и значительно ухудшает качество обработанной поверхности и уменьшает срок службы инструмента.

Задачей изобретения является повышение производительности, точности и качества обработки, увеличение срока службы инструмента путем интенсификации охлаждения и удаления продуктов износа обрабатываемой детали и инструмента.

Поставленная задача была решена за счет того, что известное устройство для хонингования отверстия детали, выполненной с радиальными отверстиями, содержащее корпус, установленную в корпусе в подшипниках на двух полуосях крестовину, в которой в ортогонально расположенных подшипниках на двух полуосях закреплена направляющая втулка, согласно изобретению снабжено сменным вкладышем для установки обрабатываемой детали, выполненным с радиальными отверстиями и расположенным в направляющей втулке с образованием полости между вкладышем и обрабатываемой деталью, при этом упомянутые полуоси, на которых закреплена направляющая втулка, выполнены в виде выходящих за пределы корпуса полых трубок для подачи под давлением смазочно-охлаждающего технологического средства в зону резания через радиальные отверстия и полость сменного вкладыша и радиальные отверстия обрабатываемой детали.

Признаки заявляемого технического решения, отличительные от прототипа, - сменный вкладыш для установки обрабатываемой детали, выполненный с радиальными отверстиями и расположенный в направляющей втулке с образованием полости между вкладышем и обрабатываемой деталью; упомянутые полуоси, на которых закреплена направляющая втулка, выполнены в виде выходящих за пределы корпуса полых трубок для подачи под давлением смазочно-охлаждающего технологического средства в зону резания через радиальные отверстия и полость сменного вкладыша и радиальные отверстия обрабатываемой детали.

Выполнение полуосей, на которых закреплена направляющая втулка, в виде полых трубок, выходящих за пределы корпуса, позволит подавать СОТС непосредственно в зону резания и за счет интенсивного охлаждения и вымывания продуктов износа детали и инструмента повысит производительность, точность и качество обработки, а также увеличит срок службы инструмента.

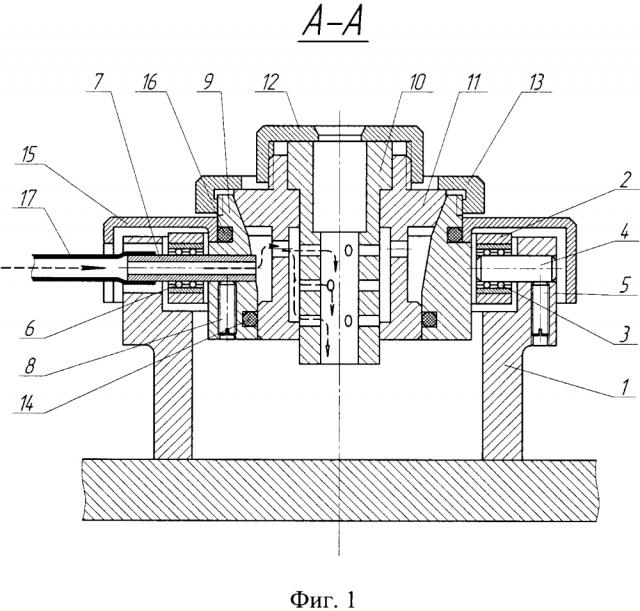

Предлагаемое устройство иллюстрируется чертежами, представленными на фиг. 1-2.

На фиг. 1 представлено предлагаемое устройство в рабочем положении, разрез.

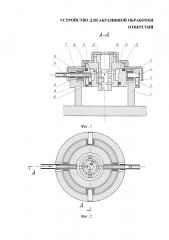

На фиг. 2 - то же, вид в плане, разрез.

Устройство для абразивной обработки отверстий (фиг. 1) состоит из корпуса 1, крестовины 2, установленной в корпусе 1 в подшипниках 3 на двух полуосях 4, закрепленных винтами 5. В крестовине 2 в ортогонально расположенных подшипниках 6 на двух полуосях 7, выходящих за пределы корпуса, при помощи винтов 8 закреплена направляющая втулка 9. Полуоси 7 выполнены в виде полых трубок. Обрабатываемая деталь 10 зафиксирована от перемещения в сменном вкладыше 11 с помощью зажимной гайки 12. Сменный вкладыш 11 с обрабатываемой деталью 10 закреплен накидной гайкой 13 в направляющей втулке 9 и герметично уплотнен кольцом 14. Таким образом, обрабатываемая деталь 10 имеет возможность изменять положение оси (самоустанавливаться относительно инструмента) в двух взаимно перпендикулярных плоскостях (фиг. 2). Для предохранения попадания СОТС в шарнирную систему служит кожух 15 и уплотнительное кольцо 16. Для подачи СОТС под давлением в зону резания служат две гибкие трубки 17, связанные одним концом с полуосями 7, а другим с системой подачи.

Устройство работает следующим образом.

Обрабатываемая деталь 10 устанавливается в сменный вкладыш 11 и закрепляется зажимной гайкой 12. В свою очередь, сменный вкладыш 11 с обрабатываемой деталью 10 базируется по конической поверхности направляющей втулки 9 и фиксируется от перемещения накидной гайкой 13. Инструмент (хонинговальная головка) через отверстие в зажимной гайке 12 вводится в зону обработки и происходит разжим брусков до касания с обрабатываемой поверхностью. Одновременно по трубкам 17 через полые полуоси 7 и радиальные отверстия в полость между сменным вкладышем 11 и деталью 10 под давлением подается СОТС. Проходя через радиальные отверстия обрабатываемой детали, СОТС интенсивно вымывает продукты обработки из зоны резания.

Предлагаемое устройство обеспечивает высокое качество и точность обрабатываемых отверстий за счет интенсивного вымывания из зоны продуктов износа инструмента и обрабатываемой детали, а также повышает производительность труда и увеличивает срок службы инструмента.

Устройство для хонингования отверстия детали, выполненной с радиальными отверстиями, содержащее корпус, установленную в корпусе в подшипниках на двух полуосях крестовину, в которой в ортогонально расположенных подшипниках на двух полуосях закреплена направляющая втулка, отличающееся тем, что оно снабжено сменным вкладышем для установки обрабатываемой детали, выполненным с радиальными отверстиями и расположенным в направляющей втулке с образованием полости между вкладышем и обрабатываемой деталью, при этом упомянутые полуоси, на которых закреплена направляющая втулка, выполнены в виде выходящих за пределы корпуса полых трубок для подачи под давлением смазочно-охлаждающего технологического средства в зону резания через радиальные отверстия и полость сменного вкладыша и радиальные отверстия обрабатываемой детали.