Слои монооксида молибдена и их получение с помощью pvd

Иллюстрации

Показать всеИзобретение относится к покрытию изделий, инструментов и конструктивных элементов, которые должны иметь хорошие скользящие свойства или которые применяются в трибологических системах, в которых, как правило, должно применяться смазочное вещество для снижения трения. Смазывающее покрытие нанесено на изделие методом осаждения из паровой фазы (PVD), при этом оно содержит по меньшей мере один молибденсодержащий слой с монооксидом молибдена. Монооксид молибдена напыляют в содержащий монооксид молибдена слой методом искрового напыления. В одном из вариантов осуществления изобретения содержащий молибден слой с монооксидом молибдена получают с помощью искрового напыления с помощью по меньшей мере одной содержащей молибден мишени в реактивной кислородсодержащей и/или азотсодержащей атмосфере. Упомянутое покрытие используют при изготовлении конструктивного инструмента. Упомянутое покрытие применяют в качестве покрытия инструмента, используемого для изготовления конструктивных элементов из металлов или их сплавов, в частности для режущего или формующего инструмента. Обеспечивается получение усовершенствованного слоя, который наряду с хорошими трибологическими свойствами и/или электрическими свойствами имеет хорошие и стабильные смазывающие свойства и/или улучшенную пластичность. 5 н. и 14 з.п. ф-лы, 7 ил., 1 табл., 1 пр.

Реферат

Данное изобретение относится к покрытию компонентов и инструментов, которые должны иметь хорошие скользящие свойства или которые применяются в трибологических системах, в которых, как правило, должно применяться смазочное вещество для снижения трения.

Далее данное изобретение относится к покрытию компонентов или инструментов, у которых существует опасность, что во время контактов с сопряженными элементами или с обрабатываемым материалом может произойти размазывание. Примерами таких компонентов являются поршневые кольца, поверхности поршней, форсунки, подшипники скольжения, уплотняющие кольца в области мотора, а также, в частности, скользящие элементы и элементы передаточных механизмов. Также примерами таких инструментов являются штамповочные инструменты, такие как пресс-формы для переработки алюминия или переработки полимеров, а также режущие инструменты, такие как сверла, фрезы и неперетачиваемые режущие пластины для резки алюминия, сталей и различных сплавов металлов, а также в частности формовочные инструменты и режущие инструменты.

Уровень техники

По причине доказанных хороших свойств соединений молибдена, в частности, с кислородом и азотом молибден представляет интерес как элемент для получения различных композиционных материалов, которые можно применять, например, в качестве защитных слоев износа или твердых смазочных веществ.

Так, например, известно, что присутствие триоксида молибдена (MoO3) в качестве промежуточного вещества, то есть материала, предусмотренного между двумя трущимися друг о друга телами (такое промежуточное вещество предусматривают обычно в виде смазочного средства) в трибологических системах, оказывает благоприятное действие, так как данное промежуточное вещество вызывает уменьшающее износ снижение трибологической нагрузки (см., например, DE 102006036101 A1).

Однако до сих пор рентабельное , получение защитных слоев износа оксида молибдена с помощью технологии тонких слоев.

В DE 102006036101 A1 сообщается, например, о способе нанесения покрытия, в частности для элементов вентилей, который делает возможным надежное внесение твердого смазочного вещества на основе молибдена. Кроме того, в ходе процесса электродуговой сварки частицы молибдена внедряли в сварной шов. Затем при применении в элементах вентилей, как предполагают авторы DE 102008036101 A1, посредством последующего окисления образуется триоксид молибдена (MoO3), при этом смазывающие свойства еще больше улучшаются.

В US 20090256215 сообщается о нескольких способах получения тонких слоев оксида молибдена (MoOx) для изготовления датчиков газа, в частности для пожарной сигнализации, на основе монооксида углерода (CO). Согласно описанным способам сначала объект целенаправленно прикрывают и покрывают слоем Мо толщиной от 45 до 150 Å (от 4,5 до 15 нм) способом электронного луча. Затем покрытый Mo объект несколько дней выдерживают на воздухе в контролируемой атмосфере для того, чтобы обеспечить рост MoOx. Авторы сообщают об особенных преимуществах при росте желаемой фазы оксида молибдена (избирательной по отношению к монооксиду углерода фазы β-MoO3-δ), если закаливание (отжиг) происходит в атмосфере О2 при давлении 1,2-1,6 атм и при температуре 175-225°C в течение 2-6 часов. Кроме того, авторы также упоминают о том, что раньше с той же самой целью тонкие слои триоксида молибдена (MoO3) с толщиной от 200 до 400 нм получали способом Золь-Гель и способом RF (радиочастотного) магнетронного напыления.

В издании Surface and Coatings Technology 163-164 (2003) 413-421 сообщается о слоях Cr2O3/MoO3, которые получают с помощью применения порошковой смеси из Cr2O3 и MoO3 термическим напылением. По данным авторов статьи данные слои показывали лучшее снижение трения по сравнению с полученными таким же образом слоями Cr2O3, но без MoO3.

В противоположность слоям оксида молибдена лучше исследовано получение слоев нитрида молибдена и его применение в качестве защитных слоев износа.

В журнале Materials Science Letters (1986, 255-258) авторы сообщают, например, о получении слоев нитрида молибдена с помощью плазменного термического напыления. Кроме того, авторы сообщают, что в исследованном способе получения образуется небольшое количество диоксида молибдена (MoO2) в качестве побочного продукта. Конечно, необходимо принимать во внимание то, что MoO2 имеет тетрагональную или моноклинную структуру и, соответственно, является очень абразивным и, таким образом, не пригоден для снижения трения (см., например, Surface and Coatings Technology 163-164 (2003, 413-421).

Далее известными технологиями покрытий для получения слоев нитрида молибдена, которые, например, упомянуты в Surface and Coating Technology 167 (2003, 77-82), являются:

- способы покрытия с помощью ионного луча,

- физические способы нанесения из паровой фазы или, соответственно, PVD-способы (термовакуумное осаждение из паровой фазы) такие, как, например, ионно-плазменное напыление и искровое напыление,

- ионная имплантация азота в уже покрытые молибденом поверхности.

Также в упомянутой выше публикации процитированы различные исследовательские работы о свойствах диффузионного барьера, сверхпроводниковых, каталитических и трибологических свойствах слоев нитрида молибдена. Исходя из этого можно сделать вывод о том, что нитрид молибдена в зависимости от реализованной структуры может иметь определенные физические, химические и электрические свойства, и вследствие этого нитрид молибдена может быть хорошо пригоден в разнообразных областях применения.

Исследования фазового состава в полученных способом искрового напыления слоях Mo-N приведены в издании Surface and Coating Technology 167 (2003, 77-82). При этом было установлено, что состав фаз в полученных способом искрового напыления системах слоев Mo-N можно целенаправленно устанавливать с помощью изменения давления азота, напряжения смещения подложки и температуры подложки.

В DE 19944977 B4 описан способ повышения граничного смазывания низколегированной стали с помощью смазываемых контактов в системе впрыскивания топлива. Данный способ включает стадии подготовки подложки из низколегированной стали и затем образования покрытия нитрида металла или подобного алмазу углеродного покрытия на подложке из низколегированной стали, а именно при применении физического способа напыления из газовой фазы или, соответственно, PVD-способа при низких температурах. Авторы также пишут, что данное покрытие компонентов топливной системы работает таким образом, что оно улучшает смазывающую способность определенного топлива с низкой смазывающей способностью и таким образом уменьшает необходимость во вспомогательном смазочном средстве для состава топлива с низкой смазывающей способностью или минимизирует ее. В рамках вышеописанного способа среди других нитридов авторы упоминают нитрид молибдена в качестве пригодного нитрида для покрытия.

В Surface and Coatings Technology 174-175 (2003, 713-719) сообщается, что, если полученные способом PVD-слои нитрида молибдена применяют в трибологических областях применения и вследствие этого они из-за трения находятся при окислительных условиях при высокой температуре, слои нитрида молибдена окисляются. Далее авторы подтверждают, что если слои нитрида молибдена окисляются, то свойства окисленной поверхности начинают преобладать в механизмах трения и износа.

Также с помощью покрытия с нитридом молибдена можно получить хорошие свойства скольжения, как выявлено в DE29620687 U1. В данном документе описан способ получения покрытия для хирургических инструментов из стали. Для получения данного покрытия хирургический инструмент помещают в атмосферу азота. В этой атмосфере азота производят электрическую световую дугу, для чего применяют электроды из стали, содержащей образующие нитриды вещества. Электроды испаряются в электрической дуге. Испарившиеся атомы металла осаждаются на стали, при этом они связываются с азотом. Применяемые для электродов сплавы содержат предпочтительно титан и/или хром, а также алюминий. Предпочтительно в качестве металлов, образующих нитриды, применяют титан, и/или хром, и/или при необходимости молибден. Кроме того, можно добавлять предпочтительно более или менее значительную долю алюминия. Авторы сообщают, что таким образом полученное покрытие имеет следующие полезные свойства:

- исключительно гладкая поверхность и вследствие этого особенно хорошие свойства скольжения у режущих инструментов,

- высокая твердость и вследствие этого сопротивляемость механическим повреждениям,

- хорошая связь между покрытием и сталью благодаря проникновению путем диффузии металла и азота в поверхность стали при напылении из газовой фазы. Согласно авторам алюминий особенно хорошо реагирует с азотом, так что также происходит проникновение путем диффузии атомов азота в поверхность стали и это приводит к хорошей связи между покрытием и поверхностью стали, что, следовательно, приводит к дополнительной закалке поверхности стали,

- высокая коррозионная стойкость, которая согласно авторам вызвана, в частности, наличием титана и хрома в слое.

В SU1832751 A1 раскрывается, что, если имеет место недостаточная адгезия слоя нитрида молибдена (Mo-N) к подложке, можно проводить соответствующую предварительную обработку подложки для улучшения адгезии слоя.

В JP 2006255708 Ishikawa сообщает о стойких к абразивному износу покрытиях, которые, в частности, содержат следующие компоненты:

- по меньшей мере 15 атомных процентов кремния (по отношению к компонентам металлам),

- от 5 до 85 атомных процентов молибдена (по отношению к компонентам металлам),

- по меньшей мере 10 атомных процентов азота (по отношению к компонентам неметаллам),

- от 0,1 до 10 атомных процентов кислорода (по отношению к компонентам неметаллам).

Далее известны следующие области применения и способы получения содержащих Mo, в частности содержащих MoN и оксид молибдена покрытий:

- устройство для впрыскивания топлива с покрытием из MoN (DE19944977B4),

- система впрыскивания с покрытием из MoN, которое наносят с помощью PVD-технологии при 200°C (US2010078314 A1),

- втулки цилиндров с термически напыленным покрытием, которое включает Mo и оксид молибдена (WO9521994 A1).

Очень интересно, что нужно принимать во внимание эффект последующего окисления, наличие которого подтверждается в EP1783244. Yamamoto и другие авторы в данном документе сообщают о высокопрочном покрытии для режущих и формующих инструментов, которое включает по меньшей мере один слой нитрида или нитрида-карбида, который содержит молибден или вольфрам и который напыляют способом распыления и/или электродуговым способом, поверхность которого предположительно подвергается последующему окислению при температуре близкой к температуре скользящих друг по другу поверхностей. Yamamoto и другие упоминают в данной работе MoO2 и MoO3 как продукты последующего окисления слоев Mo-N.

Однако данный эффект последующего окисления влечет за собой следующие недостатки.

- С одной стороны следует обратить внимание, что последующее окисление происходит неконтролируемо, что вызывает образование как MoO3, так и MoO2. Как было упомянуто выше, MoO2 имеет абразивные свойства, которые очень неблагоприятны в связи, например, с необходимостью хороших скользящих свойств.

- С другой стороны, во время применения слоев Mo-N при высокой механической нагрузке как реакция (последующее окисление Mo-N), так и скользящие свойства Mo-N в комбинации с ожидаемыми смазывающими свойствами MoO3 не стабильны, так как во время применения образующиеся оксиды, в частности частицы MoO3, непрерывно отделяются от слоя Mo-N. Это быстро приводит к дальнейшему окислению поверхности слоя Mo-N и в случае прогрессирующего процесса к разрушению слоя Mo-N.

Задача изобретения

В основе данного изобретения лежит задача предоставить усовершенствованный слой и его получение, который наряду с хорошими трибологическими свойствами и/или электрическими свойствами имеет в частности также хорошие и стабильные смазывающие свойства и/или улучшенную пластичность, а также предпочтительно снизить упомянутые выше недостатки известных до сих пор слоев.

Решение задачи согласно изобретению

Согласно данному изобретению данную задачу можно решить получением высокопрочного слоя, который включает стабильный оксид молибдена.

В частности согласно данному изобретению данную задачу можно решить получением слоя нитрида-оксида из молибдена Mo-(N-O), который включает стабильный оксид из молибдена.

Далее согласно данному изобретению предоставляется контролируемый PVD-процесс, который позволяет кислороду целенаправленно реагировать с молибденом так, что образуется стабильное соединение оксида молибдена в слое.

Далее, в частности, согласно данному изобретению предоставляется контролируемый PVD-процесс, который позволяет кислороду целенаправленно вводить MoN без того, чтобы в слое происходило образование значительного количества MoO2 и/или MoO3 соединений. Необязательно с помощью процесса по изобретению на поверхность можно напылять слой MoO3 в качестве твердой смазки.

Согласно предпочтительному варианту система слоев по изобретению, которая включает по меньшей мере один из следующих двух слоев с концентрацией кислорода ≥0,03, предпочтительно включает по меньшей мере два следующих слоя:

- первый слой, который в частности имеет очень хорошую механическую устойчивость и содержит (Mo1-x,Mex)AaBbCc, причем 0≤x≤0,99, предпочтительно 0≤x≤0,5, а Me является металлом из группы W, Ti, Al, Cr, Si, Zr, Ta, Nb, Ag, Cu и V или комбинацией из двух или нескольких металлов из данной группы и

A: азот (N) с 0,5≤a≤1

B: углерод (C) с 0≤b≤0,5

C: кислород (O) с 0≤c≤0,5

и индексы a, b и c в атомных % элементов N, C и O удовлетворяют условию a+b+c=1, и могут быть предусмотрены дополнительные элементы, однако предпочтительно дополнительные элементы не предусмотрены;

- второй слой, который в частности имеет очень хорошие смазывающие свойства и скользящие свойства, содержит (Mo1-y,Mey)AuBvCw, причем 0≤y≤0,99, предпочтительно 0≤y≤0,5 и

Me является металлом из группы W, Ti, Al, Cr, Si, Zr, Ta, Nb, Ag, Cu и V, или комбинацией из двух или нескольких металлов из данной группы и

A: азот с 0,5≤u≤1

B: углерод с 0≤v≤0,5

C: кислород с 0≤w≤0,5

и индексы u, v и w в атомных % элементов N, C и O удовлетворяют условию u+v+w=1, и могут быть предусмотрены дополнительные элементы, однако предпочтительно дополнительные элементы не предусмотрены.

Для получения слоя по изобретению предпочтительно работают при таких технологических условиях, при которых во время проведения PVD-способа получения PVD-слоя в атмосфере нереактивного газа или в атмосфере реактивного газа (без добавления кислорода) поступающий в камеру реактивный газ постепенно частично заменяют кислородом, и вследствие этого в слое образуется монооксид молибдена (MoO). Необходимый для образования монооксида молибдена (MoO) молибден вводят в камеру для нанесения в виде содержащей молибден мишени, которая, соответственно, встроена в источник PVD, предпочтительно в источник искрового испарения. Источник PVD с содержащей молибден мишенью должен быть активирован по меньшей мере незадолго перед добавлением кислорода в камеру для нанесения.

Монооксид молибдена (MoO) предпочтителен по сравнению с диоксидом молибдена (МоО2) и триоксидом молибдена (МоО3) потому, что

- MoO в противоположность МоО2 не является абразивным,

- MoO подобно МоО3 имеет очень хорошие скользящие и смазывающие свойства, но по сравнению с МоО2 и МоО3 оказался значительно более стабильным,

- MoO противодействует размазыванию.

Предпочтительно, в частности, работают при таких технологических условиях, при которых в атмосфере чистого азота образуется гексагональная фаза нитрида молибдена (MoN), но благодаря добавлению кислорода постепенно азот частично заменяется кислородом, и вследствие этого в слое образуется монооксид молибдена. Так как оксид молибдена (MoO) остается стабильным даже при применении с сильными механическими нагрузками и остается на слое, предотвращается или ингибируется последующее окисление слоя MoN и, таким образом, также стабилизируется нитрид молибдена.

Синтезированные согласно данному изобретению слои не имеют пиков ни характерного диоксида молибдена, ни триоксида молибдена в рентгеновском спектре. Однако в данных слоях при анализе оказалось (например, в количественном анализе элементов способом упругого прямого рассеяния (ERD) высокоэнергетических тяжелых ионов), что содержание кислорода составляет больше чем 3 атомных %, но меньше чем 50 атомных %, если считать кислород по отношению к чистому монооксиду MoO.

Для специфических областей применения можно к слою оксида-нитрида молибдена Mo-N-O дополнительно добавлять такие элементы, как углерод (C), бор (B), кремний (Si), вольфрам (W) или медь (Cu).

У многих сортов стали встречается такая проблема, что они размазываются по поверхности деталей или инструментов, которые покрыты традиционными покрытиями, такими как, например, TiAlN или CrAlN, что является нежелательным эффектом в частности при обработке металлов резанием, например при обработке на токарном станке, протяжном станке или фрезеровании. Изобретатели установили, что размазывание таких сортов стали предотвращается благодаря покрытию MoN с помощью искрового напыления по меньшей мере значительно.

Это справедливо в частности также в том случае, если нитрид молибдена в подходящем количестве встраивается в другие нитриды. Это означает, что сохраняются первоначальные хорошие свойства, которые имеет основной нитрид, а с помощью добавления нитрида молибдена дополнительно можно предотвратить размазывание. Также согласно данному изобретению можно предотвратить разрушение MoN из-за неконтролируемого последующего окисления или по меньшей мере замедлить целенаправленной заменой части MoN на MoO, а предпочтительно на поверхности слоя заменить в большей мере или полностью.

Далее изобретатели с помощью искрового напыления и пульсирующего искрового напыления впервые смогли получить содержащие оксид молибдена относительно толстые слои (>50 нм) с высокой концентрацией (≥50 атомных %) оксида молибдена.

Синтез слоев нитрида-оксида молибдена Mo-N-0 в PVD-процессе происходит с помощью реактивного покрытия плазменным способом, например способом реактивного искрового напыления, в котором катодные искры действуют на молибденовую мишень в атмосфере азота при давлении от 0,1 Па до 10 Па. Добавление кислорода приводит к образованию соединений оксида молибдена Mo-О.

Известные оксиды, которые образуются из молибдена, а именно MoO2 и МоО3, как описано, являются легколетучими. О МоО3 известно, что он при температуре от 500°C до 600°C сублимируется, то есть переходит в газовую фазу. В реактивной плазме этот переход в газовую фазу благодаря высокой реактивности плазмы происходит уже при значительно более низких температурах подложки. То есть переход вызывается скорее реактивностью плазмы, чем температурой подложки. То есть, в свою очередь, газообразные Mo-O соединения необходимо очень тщательно контролировать для того, чтобы при осаждении слоя предотвратить внесение твердых смазочных веществ в форме порошкообразного оксида молибдена (МоО2 или МоО3).

Для ясности можно обсудить в качестве примера несколько снимков, сделанных с помощью растрового электронного микроскопа (SEM-изображений) поперечных разрезов слоев Mo-N, Mo-O и Mo-N-O.

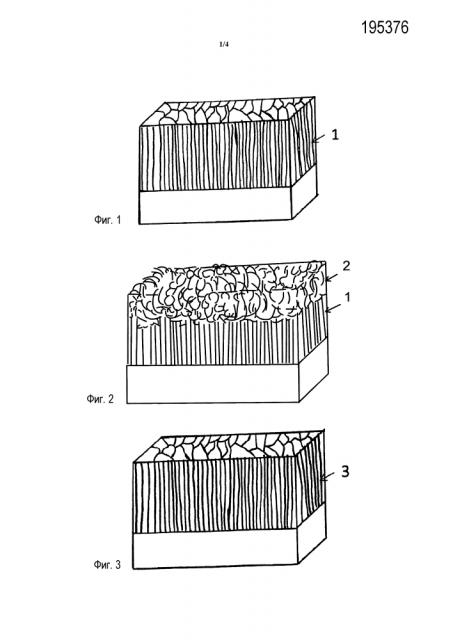

На фигуре 1 представлена схема типичной морфологии слоя нитрида молибдена MoN, который был получен изобретателями посредством реактивного искрового напыления.

Изобретатели напылили слой нитрида молибдена MoN на фиксирующий слой из нитрида хрома CrN (толщина фиксирующего слоя примерно 300 нм). Слой MoN был получен при температуре 450°C с Mo-мишенью и искровым потоком 220 A. Давление азота составляло 3,5 Па, а напряжение смещения подложки 20 В.

На SEM-снимке поперечного разреза показана плотная морфология слоя. При измерении твердости получалось типичное значение HV 3000±500 (твердость по Виккерсу). Данный слой по сравнению с обычными, полученными искровым напылением слоями показывал необыкновенно низкую шероховатость Rz=1,07 мкм и Ra=0,13 мкм.

Дополнительно также определяли коэффициент трения напыленных слоев. Для этого применяли SRV тест или, соответственно, трибометр фирмы Optimol Instruments Prüftechnik GmbH. При проведении SRV теста оба установленных в испытательной камере образца (шарик на диске) с заданной перпендикулярной силой прижимались друг к другу. Во время измерения верхний образец колебался, в данном случае сопряженный элемент (шар без покрытия из стали 100Cr6), на нижнем образце (покрытый испытательный диск). Для измерения задавали частоту колебаний, путь, испытательное усилие, испытательную температуру и продолжительность испытания. Во время измерения непрерывно записывали силу трения с помощью датчика, и таким образом можно было автоматически вычислять коэффициент трения. Также после измерения оценивали возникший во время измерения износ у обоих образцов.

Измеренные коэффициенты трения и наблюдения за размазыванием применяемых сопряженных элементов из стали 100Cr6 на покрытом MoN испытательном диске в SRV тесте приведены в таблице 1. Для всех измерений в SRV тесте задавались одинаковые параметры частоты колебаний, пути, испытательного усилия, испытательной температуры и продолжительности испытаний. Испытания проводили в трех разных испытательных режимах, что также указано в таблице 1.

Так как во всех измерениях использовали сопряженный элемент или, соответственно, шар из стали 100Cr6, то можно было ожидать появления размазывания стали на поверхности контакта покрытого испытательного диска, что обычно при заданных условиях. Однако изобретатели неожиданно обнаружили, что не произошло размазывания сопряженного элемента на поверхности, покрытой MoN испытательного диска.

| Таблица 1Коэффициент трения слоев, полученных искровым напылением MoN, и определение размазывания сопряженного элемента на слоях в SRV тесте | ||

| Различные режимы при измерении в SRVтесте | Измеренный коэффициент трения, (мкм) | Размазывание стали 100Cr6 на MoN |

| Сухой режим с покрытыми испытательными дисками, которые не были обработаны после покрытия | ~0,6 | Нет размазывания |

| Сухой режим с покрытыми испытательными дисками, которые дополнительно полировали после нанесения | ~0,5 | Нет размазывания |

| Режим со смазыванием с покрытыми испытательными дисками, которые дополнительно полировали после нанесения | ~0,08 | Нет размазывания |

На фигуре 4 представлен XRD-спектр типичного брэгговского отражения, полученного с помощью искрового напыления MoN.

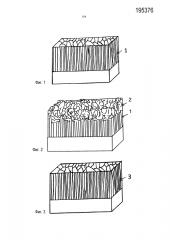

На фигуре 2 представлена схема слоя Mo-N-O, напыленного на фиксирующий слой CrN. Слой Mo-N-О был получен на фиксирующем слое CrN толщиной примерно 300 нм, при таких же условиях, как были получены описанные выше слои MoN, при температуре подложки 450°C и потоке искр 220 A. В процессе при установившемся давлении азота 3,5 Па после короткой фазы, продолжавшейся несколько минут, к чистому азоту, добавляли кислород, при этом проток кислорода в течение двух часов постепенно или, соответственно, линейно увеличивали с 50 sccm (стандартных см3/мин) до 800 ст. см3/мин.

На SEM поперечном разрезе заметен четкий переход к рыхлому строению слоя в последней трети слоя (как изображено на фигуре 2).

Верхний слой представляет собой рыхлый осажденный слой МоО3, который хотя и имеет смазывающие свойства, но при этом не имеет механической прочности.

Для специалистов ясно, что внесение такого слоя в систему слоев приведет к проблемам с адгезией. Изобретатели приписывают данное нежелательное строение в последней трети слоя слишком быстрой реакции атомов молибдена в камере для нанесения, и даже в уже образовавшемся слое MoN, с добавляемым в камеру для нанесения кислородом. Данная быстрая реакция, как предполагают изобретатели, благоприятствует при определенном потоке кислорода формированию летучих оксидов молибдена, таких как МоО2 и МоО3 во время нанесения покрытия.

Поэтому данный результат подчеркивает, что очень важно предотвращать сублимацию MoO2 и МоО3 во время нанесения покрытия. То есть необходимо таким образом контролировать поток кислорода, чтобы по существу только нелетучий оксид молибдена, как, например, монооксид молибдена (MoO), вносился в систему слоев.

Конечно, может быть предпочтительно, чтобы к окончанию нанесения намеренно работали с высоким потоком кислорода, чтобы произошло образование триоксида молибдена (МоО3) на поверхности слоя и, таким образом, образовался мягкий слой для ускорения приработки, например, МоО3 на MoO.

На фигуре 5 представлен полученный способом рентгеновского дифракционного анализа (XRD) XRD-спектр изображенного на фигуре 2 слоя Mo-O-N. Сравнение с эталоном из банка данных ISDN также подтверждает формирование МоО3, действующего как хорошее твердое смазочное средство.

Для изображенного на фигуре 2 слоя нельзя было определить шероховатость поверхности, так как верхняя часть слоя слишком мягкая для воспроизводимых измерений. Опять определяли коэффициент трения слоев без последующей обработки в SRV тесте. SRV тест проводили в сухом режиме и при такой же температуре, как упомянуто выше. Данный слой не полировали, чтобы избежать возможной потери слоя МоО3 на поверхности покрытия перед началом SRV-теста.

Измеренный таким образом коэффициент трения данного слоя был 0,75, что неожиданно выше коэффициента трения чистого слоя MoN, который испытывали при точно таких же испытательных условиях (одинаковая испытательная температура и одинаковый режим испытания) в SRV тесте. Изобретатели предполагают, что этот неожиданный результат следует приписывать возможному встраиванию диоксида молибдена (MoO2) в Mo-N-О. Как известно из литературы и было уже упомянуто, МоО2 является сильно абразивным. Как можно избежать образования МоО2 в способе получения по изобретению, описано ниже.

На фигуре 3 изображен SEM - поперечный разрез полученного согласно данному изобретению слоя с контролируемым содержанием кислорода. Слой показывает явно отличную морфологию от слоя, изображенного на фигуре 2. Морфология полученного согласно данному изобретению слоя с контролируемым содержанием кислорода похожа на MoN, хотя в слое с помощью EDX подтверждается содержание кислорода более 5 атомных %.

Проведенный согласно данному изобретению способ получения приводит по существу только к образованию фазы монооксида молибдена (MoO) в слое MoN, при этом атомарная концентрация кислорода в слое Moz(NdOe), соответствующая значению e, составляет от 0,03 до 1 при условии, что z≥d+e, где d, e и z приведены в атомных %.

Содержание Мо z-(d+y) тогда соответствует непрореагировавшему с азотом и/или кислородом молибдену. Встречаются, например, при искровом напылении встроенные в слой конгломераты, которые происходят из не полностью прореагировавшего молибдена и известны специалистам как капли (вкрапления).

Слой, который изображен на фигуре 3, напылен без фиксирующего слоя. Для напыления данного слоя по изобретению применяли 2 молибденовых мишени, которые приводились в действие искровым потоком 220 A. В процессе покрытия устанавливали постоянное давление 4 Па, которое вначале получали подачей азота в камеру для нанесения. Технологические параметры во время всего процесса напыления попеременно и непрерывно варьировали таким образом, что при установленном общем давлении добавляли поток кислорода 50 ст. см3/мин через 40 с и затем снова прерывали на 3 мин до достижения полной толщины слоя.

С помощью энергодисперсного рентгеномикрозонного анализа (EDX) было установлено, что таким образом напыленный слой по изобретению имеет содержание кислорода более 10 атомных %.

Тем не менее, на XRD-спектре слоя не обнаруживается (см. 6) никаких выраженных пиков диоксида молибдена или триоксида молибдена, которые, напротив, можно видеть на фигуре 5.

Таким образом, оказалось, что получаемые искровым напылением слои Mo-О с помощью потока кислорода можно контролировать так, что можно получать стабильный и пластичный MoO (монооксид молибдена) и вносить его в MoN матрицу или также можно синтезировать MoO как отдельный слой. Переход в МоО3 без внесения МоО2 или с внесением очень небольшого количества абразивного МоО2 в слой можно реализовать в одной быстрой стадии окисления и вместе с этим возможно получение твердой поверхностной смазки в том же процессе.

Как уже было упомянуто, таким образом полученный внешний слой МоО3 особенно хорошо пригоден как слой покрытия для ускорения приработки.

С помощью гибкости применяемого согласно данному изобретению искрового напыления и импульсного искрового напыления также можно слои MoO по изобретению вводить в любые слои. Слои MoO и слои МоО+МоО3, причем МоО3 применяется в качестве слоя покрытия для ускорения приработки, в частности вводят как внешние слои для того, чтобы устанавливать определенную мягкость или улучшить поведение при приработке по сравнению с первоначальной системой слоев, чтобы, например, минимизировать износ сопряженных элементов в трибологической системе и одновременно получать стабилизированное окисление в содержащих Mo слоях.

Является выгодным также введение MoO в любой слой, а в частности в слои других оксидов, как, например, в слои Al-O, CrO, Zr-O, Ti-O и/или в смешанные слои оксидов, как, например, (Al,Cr)O, (Zr,Cr)О или Cr-O для того, чтобы, например, регулировать пластичность.

Для этого необходимо очень точно рассматривать реакционноспособность других элементов по отношению к кислороду. Можно, например, в разных испытаниях с постепенно увеличиваемым потоком кислорода анализировать, при каком потоке кислорода в слое формируются диоксид молибдена и триоксид молибдена. Если затем при реальном процессе нанесения оставлять более низкий поток кислорода, то можно избежать формирования нежелательных оксидов молибдена.

Как смогли установить изобретатели, особенным преимуществом считается, если между слоем MoO и подложкой предусмотрен содержащий MoN слой. Вследствие этого еще улучшается механическая стабильность слоя на примере адгезии и прочности сцепления внутри слоя.

Затем может быть выгодным предусматривать наряду с молибденом еще и другие компоненты металлы в слое.

Особенно предпочтительным вариантом данного изобретения является получение слоя Mo-N-O искровым напылением и/или импульсным искровым напылением, например, следующим образом:

- после впускания азота в камеру для нанесения в атмосфере азота на служащей катодом молибденовой мишени зажигают искры, вследствие чего происходит напыление молибдена и/или уже прореагировавшего нитрида молибдена. После достижения определенной толщины слоя дополнительно в камеру для нанесения вводят немного кислорода и таким образом получают слой Mo-N-O, который имеет очень хорошие свойства Mo-N, но дополнительно по причине внесенного в слой небольшого количества соединений Mo-O также обнаруживает улучшенные смазывающие свойства и/или пластичность;

- после впускания азота в камеру для нанесения в атмосфере азота на служащей катодом молибденовой мишени зажигают искры, вследствие чего происходит напыление молибдена и/или уже прореагировавшего нитрида молибдена. После достижения определенной толщины слоя дополнительно в камеру для нанесения впускают немного кислорода, и после определенного времени поток кислорода прерывают, так что далее снова образуется только нитрид молибдена. Процесс нанесения, таким образом, чередуя, ведут дальше, пока не будет достигнута желаемая общая толщина слоя Mo-N/Mo-N-O/Mo-N/Mo-N-O... Толщину отдельных слоев, как и общую толщину слоев, подбирают в зависимости от области применения. Также в данном варианте в одном покрытии комбинируются очень хорошие свойства Mo-N и смазывающие свойства и/или пластичность Mo-O.

Похожие системы слоев можно получить также с легированными мишенями из Mo в комбинации с другими металлами, или если кроме Mo-мишени или Mo-мишеней также активировать или соответственно испарять мишени из других металлов и/или сплавов и/или других материалов во время процесса нанесения.

Для получения похожих систем слоев, как уже было упомянуто, с особыми механическими свойствами, согласно данному изобретению изобретатели предусмотрели также системы слоев, которые содержат карбид. Данные системы слоев также можно получить с помощью искрового напыления и/или импульсного искрового напыления, если во время нанесения покрытия дополнительно вводят содержащий углерод газ и/или при активировании или, соответственно, испарении углеродных мишеней и/или содержащих углерод мишеней.

Вообще система слоев по изобретению согласно особенно предпочтительному варианту включает по меньшей мере два слоя:

- первый слой, который в качестве основного компонента содержит MoN и вместе с этим обладает очень хорошей механической стабильностью; и

- второй слой, который в качестве основного компонента содержит монооксид молибдена и вместе с этим обладает очень хорошими смазывающими свойствами.

Переход между первым и вторым слоем может быть выполнен постепенно.

Значительного улучшения ковкости достигают с помощью нанесения многослойных слоев. Одновременно таким образом препятствуют распространению трещин от поверхности к основному материалу. Далее во многих случаях таким образом можно увеличить максимальную толщину слоя, так как в многослойных системах можно снизить механические внутренние напряжения в слое по сравнению с однослойными системами.

Для того чтобы обеспечить хорошую прочность внутри всего слоя, необходимо соответствующим образом подбирать друг к другу свойства материалов различных слоев. Этого можно достичь, например, получением градуированных пограничных/переходных слоев или с помощью напыления промежуточных слоев.

Подробное описание изобретения с помощью примеров

Следующие примеры служат для того, чтобы более подробно представить данное изобретение, однако они не должны рассматриваться как ограничивающие.

Пример 1. Предпочтительно, чтобы поршневые кольца и уплотнительные кольца для вала обладали хорошей механической стабильностью и одновременно хорошими смазывающими свойствами и/или пластичностью. В данном примере поршневое кольцо из нержавеющей стали покрывали Mo-N искровым напылением. Для этого поршневое кольцо помещали в камеру для нанесения устройства для нанесения. Из камеры для нанесения откачивали воздух и для очистки/активирования поверхности поверхность перед нанесением покрытия нагревали и протравливали. После впускания азота в камеру для нанесения в атмосфере азота на служащей катодом молибденовой мишени зажигали искры, вследствие чего происходило напыление молибдена и/или уже прореагировавшего нитрида молибдена. Напыление материала на поверхность поршня привело к образованию слоя Mo-N толщиной 2 мкм. Способ покрытия позволяет подбирать толщину слоя согласно области применения.

Изобретатели сделали вывод о том, что благодаря полученному согласно данному изобретению способом искрового напыления Mo-N покрытию поршня трение во время эксплуатации явно уменьшилось, а также явно увеличился срок службы поршневого кольца. Изобретатели приписывают уменьшение трения в частности введенным с помощью искрового напыления в слой вкраплениям. Доля данных вкраплений настолько невелика, что они не наносят существенного вреда стабильности и вместе с этим твердости Mo-N, однако имеются в таком большом количестве, что имеющийся молибден еще больше улучшает благодаря его смазывающим свойствам уже и так хорошие скользящие свойства полученного