Скважинный буровой двигатель и способ использования

Иллюстрации

Показать всеГруппа изобретений относится к области бурения. Скважинный буровой двигатель содержит трубчатый корпус в бурильной колонне, первый эластомерный статор, сформированный на внутренней поверхности корпуса и имеющий первую полость винтообразной формы с образованным в ней первым количеством заходов, двухцелевой полый элемент винтообразной формы, расположенный внутри первого эластомерного статора и имеющий второе количество заходов, образованных на внешней поверхности с образованием первого ротора, причем второе количество заходов первого ротора на единицу меньше первого количества заходов первого статора, второй эластомерный статор, сформированный на внутренней поверхности двухцелевого полого элемента винтообразной формы и имеющий вторую полость винтообразной формы с третьим количеством заходов, второй ротор винтообразной формы, расположенный внутри второй винтовой полости и имеющий четвертое количество заходов, которое на единицу меньше, чем третье количество заходов, переключатель потока в верхнем конце корпуса, выполненный с возможностью направлять буровой раствор через одну из полостей из группы, включающей первую и вторую полость винтообразной формы, а также как через первую полость винтообразной формы, так и через вторую полость винтообразной формы, первый гибкий вал, функционально соединенный с нижним концом полого элемента винтообразной формы, и второй гибкий вал, функционально соединенный с нижним концом второго ротора винтообразной формы. Обеспечивается возможность изменения расхода текучей среды и/или частоты вращения долота, выходящих за пределы расчетного диапазона для буровых двигателей в бурильной колонне. 2 н. и 8 з.п. ф-лы, 5 ил.

Реферат

Уровень техники

Настоящее изобретение в целом относится к области бурения скважин, более конкретно к скважинным буровым двигателям.

В винтовых буровых двигателях скорость вращения двигателя непосредственно связана с расходом текучей среды через двигатель. Каждый размер двигателя рассчитан на определенный диапазон расхода текучей среды. В некоторых ситуациях бурения с использованием скважинного двигателя возникает необходимость изменения расхода текучей среды и/или частоты вращения долота 150, выходящего за пределы расчетного диапазона для буровых двигателей в бурильной колонне. Тогда может потребоваться замена двигателя с сопутствующим извлечением бурильной колонны из ствола скважины. Такие замены являются дорогостоящими в связи с увеличением времени бурения.

Краткое описание чертежей

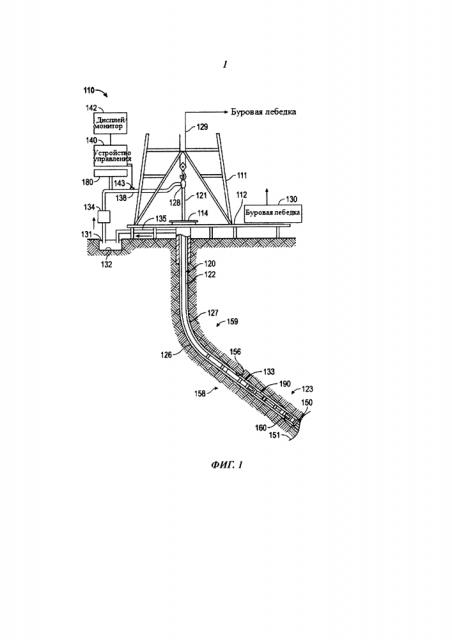

На фиг. 1 представлен схематический чертеж буровой системы;

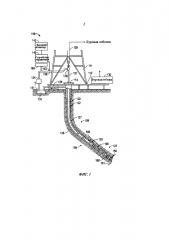

на фиг. 2 представлена схема скважинного двигателя согласно одному из вариантов реализации;

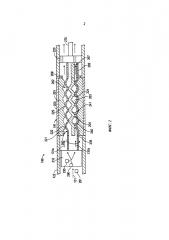

на фиг. 3А представлен один из примеров прохождения потока текучей среды через секцию рабочей пары скважинного двигателя;

на фиг. 3В представлен один из примеров прохождения потока текучей среды через секцию рабочей пары скважинного двигателя; и

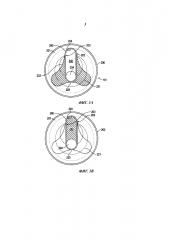

на фиг. 4 показан пример секции муфты скважинного двигателя.

Подробное описание

На фиг. 1 представлен схематический чертеж буровой системы 110, включающей скважинное оборудование согласно одному из вариантов осуществления настоящего изобретения. Как показано на фигуре, система 110 включает обычную вышку 111 для бурения, установленную на площадке 112 вышки, которая поддерживает ротор 114 буровой установки, который вращается первичным двигателем (не показан) с требуемой частотой вращения. Бурильная колонна 120, которая содержит секцию 122 буровой трубы, проходит вниз от ротора 114 буровой установки в направленную скважину 126. Скважина 126 может перемещаться по пространственной траектории. Буровое долото 150 прикреплено к скважинному концу бурильной колонны 120 и размельчает геологический пласт 123 при вращении бурового долота 150. Бурильная колонна 120 соединена с буровой лебедкой 130 через ведущую буровую трубу 121, винтовую стяжку 128 и трубопровод 129 посредством полиспаста (не показан). Во время проведения операций бурения буровые лебедки 130 приводятся в действие для управления усилием на долото 150 и скоростью проходки бурильной колонны 120 в скважине 126. Принцип функционирования буровой лебедки 130 хорошо известен в данной области техники и поэтому подробно не описан в данном документе.

Во время проведения буровых работ подходящий буровой раствор (также называемый в данной области техники «буровой грязью») 131 из цистерны для разведения бурового раствора 132 прокачивается под давлением через бурильную колонну 120 благодаря работе бурового насоса 134. Буровой раствор 131 проходит от бурового насоса 134 в бурильную колонну 120 по трубопроводу 138 для текучей среды и ведущей буровой трубе 121. Буровой раствор 131 выпускается в забой 151 буровой скважины через отверстие в буровом долоте 150. Буровой раствор 131 прокачивается вверх по стволу скважины через межтрубное пространство 127 между бурильной колонной 120 и скважиной 126 и выпускается в цистерну для разведения бурового раствора 132 по возвратному трубопроводу 135. Предпочтительно, множество датчиков (не показаны) соответственно установлено на поверхности в соответствии с известными в данной области способами для предоставления информации о различных параметрах бурения, таких как расход текучей среды, нагрузка на долото, нагрузка на крюк и т.д.

В одном примерном варианте осуществления настоящего изобретения скважинное оборудование (ВНА) 159 может включать систему 158 измерения во время бурения (MWD), содержащую различные датчики для предоставления информации об образованиях 123 и параметрах бурения с скважинным двигателем. ВНА 159 может присоединяться между буровым долотом 150 и буровой трубой 122.

Датчики MWD в ВНА 159 могут включать без ограничения датчики для измерения удельного сопротивления пласта вблизи бурового долота, аппаратуру гамма-каротажа для измерения интенсивности гамма-излучения в пласте, датчики углового пространственного положения для определения наклона и азимута бурильной колонны и датчики давления для измерения давления бурового раствора в скважине. Вышеупомянутые датчики могут передавать данные на скважинный телеметрический передатчик 133, который в свою очередь передает данные вверх по стволу скважины на устройство 140 управления работой скважинного оборудования. В одном из вариантов осуществления для передачи данных со скважинных датчиков и устройств в процессе бурения может быть использован способ гидроимпульсной скважинной телеметрии. Измерительный преобразователь 143, устанавливаемый в трубопроводе 138 подачи бурового раствора, обнаруживает гидроимпульсы, соответствующие данным, передаваемым скважинным передатчиком 133. Измерительный преобразователь 143 генерирует электрические сигналы в ответ на изменения давления бурового раствора и передает такие сигналы на устройство 140 управления работой скважинного оборудования. Устройство 140 управления работой скважинного оборудования может принимать сигналы от скважинных датчиков и устройств с помощью датчика 143, устанавливаемого в трубопровод 138 для текучей среды, и обрабатывает такие сигналы в соответствии с запрограммированными инструкциями, хранящимися в памяти или на другом устройстве хранения данных, при обмене данными с устройством 140 управления работой скважинного оборудования. Устройство 140 управления работой скважинного оборудования может отображать требуемые параметры бурения и другую информацию на дисплее/мониторе 142, который может использоваться оператором для управления операциями бурения. Устройство 140 управления работой скважинного оборудования может включать компьютер, память для хранения данных, устройство регистрации данных и другие периферийные устройства. Устройство 140 управления работой скважинного оборудования может также содержать хранящиеся в нем модели бурения, интерпретации каротажных данных и модели, зависящие от направления, и может обрабатывать данные в соответствии с запрограммированными инструкциями, и реагирует на команды оператора, вводимые через подходящее устройство ввода, такое как клавиатура (не показана).

В других вариантах осуществления для целей настоящего изобретения могут быть использованы другие способы телеметрии, такие как электромагнитные и/или акустические способы, или любые другие подходящие способы, известные в данной области техники. В одном из вариантов осуществления для обмена данными между устьем скважины и скважинными устройствами может быть использована бурильная труба с проводами. В одном из примеров может использоваться комбинация описанных способов. В одном из вариантов осуществления наземное приемопередающее устройство 180 осуществляет связь со скважинными приборами с использованием любого из описанных способов передачи, например способом гидроимпульсной скважинной телеметрии. Это позволяет устанавливать двустороннюю связь между устройством 140 управления работой скважинного оборудования и скважинными приборами, описанными ниже.

В одном из вариантов осуществления скважинный буровой двигатель 190 включается в бурильную колонну 120. Скважинный буровой двигатель 190 может иметь приводимый в движение текучей средой винтовой буровой двигатель типа Муано, который использует буровой раствор для вращения выходного вала, который функционально соединен с буровым долотом 150. Эти устройства хорошо известны в данной области техники и имеют винтовой ротор внутри полости статора, который соединен с корпусом двигателя. Поскольку буровой раствор закачивают через двигатель, текучая среда вращает ротор. В некоторых вариантах осуществления вращение долота 150 может представлять собой комбинацию вращения бурильной колонны 120 и вращения вала двигателя. В винтовых буровых двигателях скорость вращения двигателя непосредственно связана с расходом текучей среды через двигатель. Каждый размер двигателя рассчитан на определенный диапазон расхода текучей среды. В некоторых ситуациях бурения с скважинным двигателем возникает необходимость изменения расхода текучей среды и/или частоты вращения долота 150, выходящего за пределы расчетного диапазона для буровых двигателей в бурильной колонне. Может потребоваться замена двигателя с сопутствующим извлечением бурильной колонны из ствола скважины. Такие замены являются дорогостоящими в связи с увеличением времени бурения.

В одном из вариантов осуществления настоящего изобретения, см. фиг. 2, буровой двигатель 190 содержит рабочую пару 191, которая предполагает две различных комбинации ротор/статор. Корпус 200 соединен с бурильной колонной 122. Эластомерный статор 201 приклеивают к внутренней поверхности корпуса 200. Статор 201 имеет внутреннюю полость 221 винтообразной формы с первым количеством N1 заходов 222, образованных вдоль полости 221. Двухцелевой полый вал 202 винтообразной формы расположен в полости 221. Двухцелевой полый вал 202 выполнен со вторым количеством N2 заходов 225 на наружной поверхности с образованием первого ротора 260, причем N2=N1-1. Между заходами статора 222 первого статора 201 и заходами 225 первого ротора 260 имеется интерференционное уплотнение. При бурении текучая среда 131А протекает через проходы между первым статором 201 и первым ротором 260, что приводит к вращению ротора 260 относительно первого статора 201. Двухцелевой полый вал 202 может быть выполнен из металлического материала, например стали, нержавеющей стали, сплавов на основе никеля, алюминия и титана.

Двухцелевой полый вал 202 также имеет второй эластомерный статор 203, приклеенный к внутренней поверхности, образующий вторую полость 240, в которой второй эластомерный статор имеет третье количество N3 заходов 224, причем N3 равно количеству заходов N2 первого ротора 260. Аналогично, существует второй ротор 204 винтообразной формы, расположенный внутри полости 240 второго статора 203. Второй ротор 204 имеет четвертое количество N4 заходов 241, причем N4=N3-1. Между заходами статора 224 второго статора 203 и заходами 241 второго ротора 204 имеется интерференционное уплотнение. При бурении текучая среда 131В протекает через проходы между вторым статором 203 и вторым ротором 204, что приводит к вращению второго ротора 260 относительно второго статора 203. Второй ротор 204 может быть выполнен из металлического материала, например стали, нержавеющей стали, сплавов на основе никеля, алюминия и титана.

Буровой раствор 131 может быть направлен в одну из полостей группы, включающей первую полость 221 потока, вторую полость 240 потока и в как в первую полость 221 потока, так и вторую полость 240 потока, одновременно, с помощью управляемого переключателя 210 потока в верхней части прохождения потока. Двухцелевой полый вал 202 имеет гибкий трубопровод 205, который формирует конец вала 202 до управляемого переключателя потока 210. Гибкий трубопровод 205 может быть соединен с управляемым переключателем 210 потока посредством вращающейся гидромуфты (не показана). Это позволяет трубопроводу 205 вращаться с валом 202 при сохранении разделения потока между полостями 221 и 240, когда это требуется. Первый контроллер 230 может быть функционально соединен с переключателем 210 потока для управления выбором потока. В одном из вариантов осуществления контроллер 230 может получать инструкции с поверхности через телеметрию с поверхности, как описано выше. В другом примере первый контроллер 230 может получать инструкции через перемещаемое устройство, например устройство радиочастотной идентификации (RFID) 291, которое вводится в потоке. RFID 291 может содержать инструкции, которые передаются на приемник RFID 290, функционально соединенный с первым контроллером 230. Устройства RFID известны в данной области техники и не описываются здесь подробно. Управляемый переключатель потока 210 может быть выполнен с возможностью образования каналов внутреннего потока за счет использования скользящих муфт и/или клапанов с приводом для соответствующего перенаправления потока текучей среды, по необходимости. Эта возможность обеспечивает более широкий диапазон приемлемых значений частоты вращения в минуту и крутящего момента долота в более широком диапазоне значений расхода текучей среды, чем это было бы возможно в конфигурации с одним буровым двигателем.

На фиг. 3А и 3В представлен аксиальный вид рабочей пары 190 с протеканием текучей среды через две различные полости потока. На фиг. 3А показан поток через первую полость потока 221. Здесь первый статор 201 имеет три захода 222, а первый ротор 260 имеет два захода 225. Текучая среда протекает только через первую полость потока 221, а первый ротор 260 вращается по отношению к первому статору 201 с частотой вращения RPM1. На фиг. 3В второй ротор 204 имеет один заход, а второй статор 203 имеет 2 захода. Текучая среда протекает только через вторую полость потока 240, а второй ротор 204 вращается только по отношению к второму статору 203 с частотой вращения RPM2. Второй статор 203 не вращается относительно корпуса 200. При протекании текучей среды через обе полости потока 221, 240 каждый из роторов 260, 204 вращается по отношению к соответствующему ему статору 201, 203. Это приводит к вращению ротора 204 с суммарной скоростью RPM3=RPM1+RPM2.

Гибкие валы 206 и 207 соединяют первый ротор 260 и второй ротор 204, соответственно, через управляемую муфту 220 с выходным валом 270, который функционально соединен с долотом 150. В одном из примеров, см. фиг. 4, управляемая муфта 220 содержит кулачковую муфту, иногда называемую раздвижной зубчатой муфтой. Как видно из фиг. 4, гибкие валы 206 и 207 избирательно взаимодействуют с буртиком зубчатой муфты 403. Буртик зубчатой муфты 403 имеет внутренние шлицы 409, которые зацепляются со шлицем 415 на конце выходного вала 270. Кроме того, буртик зубчатой муфты 403 имеет внешнюю шлицу, образованную на конце возле рабочей пары 191. Гибкий вал 207 имеет внешнюю шлицу 408, образованную на нем. Гибкий вал 206 имеет внешнюю шлицу 401, образованную на нем. За счет аксиально управляемого перемещения буртика зубчатой муфты 403 либо вал 206, либо вал 207 может избирательно взаимодействовать с выходным валом 270 для приведения в движение бурового долота 150.

Буртик зубчатой муфты 403 аксиально перемещается за счет выдвижения и втягивания хомута 405. Хомут 405 соединен с линейным приводом 406, который функционально соединен со вторым контроллером 407. Контроллер 407 может обмениваться данными с первым контроллером 290 для координации функционирования переключателя потока 210 и муфты 220 для обеспечения надлежащей рабочей мощности бурового долота 150. Обмен данными может осуществляться посредством любой из систем связи малой дальности, известных в данной области техники, например, гидроакустической связи, радиочастотной связи и аппаратной связи.

В одном из вариантов осуществления по внутренней окружности корпуса 200 электропроводная катушка может быть установлена таким образом, что вращение первого ротора 260 и/или второго ротора 204 будет наводить напряжение, которое может быть использовано для питания скважинных контроллеров 407 и/или 290 и других скважинных приборов и датчиков.

Многочисленные другие модификации, эквиваленты и альтернативы станут очевидными для специалистов в данной области после полного ознакомления с вышеприведенным раскрытием. Предполагается, что нижеследующую формулу изобретения следует интерпретировать как охватывающую все такие модификации, эквиваленты и альтернативы, где это применимо.

1. Скважинный буровой двигатель, содержащий:

трубчатый корпус в бурильной колонне;

первый эластомерный статор, сформированный на внутренней поверхности корпуса, причем указанный первый эластомерный статор имеет первую полость винтообразной формы с образованным в ней первым количеством заходов;

двухцелевой полый элемент винтообразной формы, расположенный внутри первого эластомерного статора, причем указанный двухцелевой полый элемент имеет второе количество заходов, образованных на внешней поверхности с образованием первого ротора, причем второе количество заходов первого ротора на единицу меньше первого количества заходов первого статора;

второй эластомерный статор, сформированный на внутренней поверхности двухцелевого полого элемента винтообразной формы, причем указанный второй эластомерный статор имеет вторую полость винтообразной формы с третьим количеством заходов;

второй ротор винтообразной формы, расположенный внутри второй винтовой полости, причем указанный второй ротор винтообразной формы имеет четвертое количество заходов, которое на единицу меньше, чем третье количество заходов;

переключатель потока в верхнем конце корпуса, указанный переключатель потока выполнен с возможностью направлять буровой раствор через по меньшей мере одну из полостей из группы, включающей первую полость винтообразной формы и вторую полость винтообразной формы, а также как через первую полость винтообразной формы, так и через вторую полость винтообразной формы; и

первый гибкий вал, функционально соединенный с нижним концом полого элемента винтообразной формы, и второй гибкий вал, функционально соединенный с нижним концом второго ротора винтообразной формы.

2. Скважинный буровой двигатель по п. 1, дополнительно содержащий управляемую муфту, функционально соединенную с первым гибким валом и вторым гибким валом, причем указанная муфта выполнена с возможностью приведения в действие для функционального соединения по меньшей мере одного вала, из группы, включающей первый гибкий вал и второй гибкий вал, с выходным валом.

3. Скважинный буровой двигатель по п. 2, дополнительно содержащий по меньшей мере один контроллер, функционально соединенный по меньшей мере с одним переключателем потока и муфтой.

4. Скважинный буровой двигатель по п. 3, дополнительно содержащий по меньшей мере один приемник устройства радиочастотной идентификации, функционально соединенный по меньшей мере с одним контроллером.

5. Скважинный буровой двигатель по п. 1, дополнительно содержащий проводящую катушку, установленную вдоль внутренней окружности корпуса для выработки электроэнергии при вращении по меньшей мере одного ротора из группы, включающей первый ротор и второй ротор.

6. Способ бурения скважины с помощью скважинного бурового двигателя, согласно которому:

устанавливают трубчатый корпус в бурильной колонне;

формируют первый эластомерный статор на внутренней поверхности корпуса, причем указанный первый эластомерный статор имеет первую полость винтообразной формы с образованным в ней первым количеством заходов;

устанавливают двухцелевой полый элемент винтообразной формы внутри первого эластомерного статора, причем двухцелевой полый элемент имеет второе количество заходов, образованных на внешней поверхности с образованием первого ротора, причем второе количество заходов первого ротора на единицу меньше первого количества заходов первого статора;

формируют второй эластомерный статор на внутренней поверхности двухцелевого полого элемента винтообразной формы, причем второй эластомерный статор имеет вторую полость винтообразной формы с третьим количеством заходов;

устанавливают второй ротор винтообразной формы внутри второй винтовой полости, причем второй ротор винтообразной формы имеет четвертое количество заходов, которое на единицу меньше третьего количества заходов;

управляют направлением бурового раствора через по меньшей мере одну полость из группы, включающей первую полость винтообразной формы и вторую полость винтообразной формы, а также как через первую полость винтообразной формы, так и через вторую полость винтообразной формы, для вращения по меньшей мере одного ротора из группы, включающей первый ротор и второй ротор; и

функционально соединяют первый гибкий вал с нижним концом полого элемента винтообразной формы и второй гибкий вал с нижним концом второго ротора винтообразной формы.

7. Способ по п. 6, согласно которому дополнительно функционально соединяют управляемую муфту с первым гибким валом и вторым гибким валом, причем муфта выполнена с возможностью приведения в действие для функционального соединения по меньшей мере одного вала из группы, включающей первый гибкий вал и второй гибкий вал, с выходным валом.

8. Способ по п. 7, согласно которому дополнительно функционально управляют по меньшей мере одним из группы, включающей переключатель потока и муфту.

9. Способ по п. 8, согласно которому дополнительно управляют по меньшей мере одним из группы, включающей переключатель потока и муфту, в соответствии с инструкциями, полученными по меньшей мере от одного устройства радиочастотного идентификации, перемещаемого по стволу скважины.

10. Способ по п. 6, согласно которому дополнительно вырабатывают электроэнергию проводящей катушкой, установленной вдоль внутренней окружности корпуса, при вращении по меньшей мере одного ротора из группы, включающей первый ротор и второй ротор.