Способ сушки пастообразных материалов

Иллюстрации

Показать всеИзобретение относится к области сушки пастообразных материалов и может быть использовано в химической, пищевой, микробиологической и других отраслях, например, для сушки отходов. В способе сушки пастообразных материалов пастообразные материалы формируют в виде бесконечных цилиндров и укладывают по направлению движения параллельно друг другу с определенным шагом, направляют сушильный агент в противоточно-поперечном направлении относительно пастообразных материалов, далее из сушильного агента конденсируют влагу и улавливают дурнопахнущие газы и пыль, затем часть очищенного от влаги и дурнопахнущих газов сушильного агента, равную количеству свежего воздуха, подаваемого для сжигания твердых высушенных отходов и природного газа, удаляют, а остальную часть направляют для разбавления топочных газов до оптимальной температуры сушильного агента, при этом сушильный агент нагревают не только за счет теплоты получаемого при сжигании природного газа, но и за счет тепла, выделяющегося при сжигании твердых высушенных отходов. Техническим результатом является повышение эффективности процесса сушки. 3 ил.

Реферат

Изобретение относится к области сушки пастообразных материалов и может быть использовано в химической, пищевой, микробиологической и других отраслях.

Известен способ сушки с автомодельным цикличным отводом сушильного агента [Заявка № 2006137249 РФ, МПК F26B 3/00, Способ сушки пастообразных материалов в вальцеленточной сушилке с цикличным режимом отвода сушильного агента / Утробин Н.П., Леонтьева А.И.; заявитель и патентообладатель Открытое акционерное общество "Пигмент" (ОАО "Пигмент"); заявка № 2006137249/06; заявл. 20.01.2006; опубл. 27.04.2008, Бюл. №12], заключающийся в формовании высушиваемого материала, его последовательном перемещении через сушильные камеры при противоточно-перекрестном движении сушильного агента, отводе сушильного агента и его частичном повторном использовании, и при этом отвод сушильного агента осуществляют в цикличном режиме, включающем насыщение сушильного агента и отвод сушильного агента.

Недостатком аналога является постепенное накопление влаги в отводимом сушильном агенте, что снижает эффективность сушки.

Наиболее близким по технической сущности к заявляемому является способ сушки с использованием для конденсации влаги конденсатора в виде скруббера [Патент №2315251 РФ, МПК F26B 3/04. Способ сушки с полностью замкнутым циклом сушильного агента / Кочетов О.С., Кочетова М.О., Кочетов С.С., Кочетов С.С.; заявитель и патентообладатель Кочетов О.С.; заявка № 2006120104/06, заявл. 09.06.2006; опубл. 20.01.2008, Бюл. №2], заключающийся в том, что конденсируют испарившуюся влагу путем охлаждения отработанного газа в холодильнике, где его осушают вследствие конденсации паров жидкости, а затем осушенный газ подогревают.

Недостатком прототипа является низкая эффективность нагрева сушильного агента; низкий коэффициент тепло- и массопередачи при сушке паст и слабая сорбционная способность улавливания летучих компонентов из сушильного агента.

Техническим результатом является повышение эффективности процесса сушки, повышение интенсивности нагрева сушильного агента, интенсификация тепло- и массообменных процессов, снижение энерго- и ресурсопотребления, увеличение эффективности процесса сорбции пыли и дурнопахнущих веществ, а также расширение технологических возможностей.

Указанный результат достигается тем, что в способе сушки пастообразных материалов, заключающемся в конденсации испарившейся влаги охлаждением сушильного агента, дальнейшем нагреве сушильного агента, согласно изобретению пастообразные материалы формируют в виде бесконечных цилиндров и укладывают по направлению движения параллельно друг другу с определенным шагом, направляют сушильный агент в противоточно-поперечном направлении относительно пастообразных материалов, далее из сушильного агента конденсируют влагу и улавливают дурнопахнущие газы и пыль, затем часть очищенного от влаги и дурнопахнущих газов сушильного агента, равную количеству свежего воздуха, подаваемого для сжигания твердых высушенных отходов и природного газа, удаляют, а остальную часть направляют для разбавления топочных газов до оптимальной температуры сушильного агента; при этом сушильный агент нагревают не только за счет теплоты, получаемой при сжигании природного газа, но и за счет тепла, выделяющегося при сжигании твердых высушенных отходов.

За счет совокупности признаков заявляемого технического решения достигается технический результат - повышение эффективности процесса сушки, повышение интенсивности нагрева сушильного агента, интенсификация тепло- и массообменных процессов, снижение энерго- и ресурсопотребления, увеличение эффективности процесса сорбции пыли и дурнопахнущих газов, а также расширение технологических возможностей. Причем расширение технологических возможностей происходит потому, что в данном способе сушки используются топочные газы, полученные при сжигании высушенного пастообразного материала с добавлением необходимой для сушки паст теплоты за счет сжигания природного газа. При этом также происходит утилизация высушенного экологически вредного пастообразного материала путем его сжигания с использованием теплоты сжигания в процессе сушки.

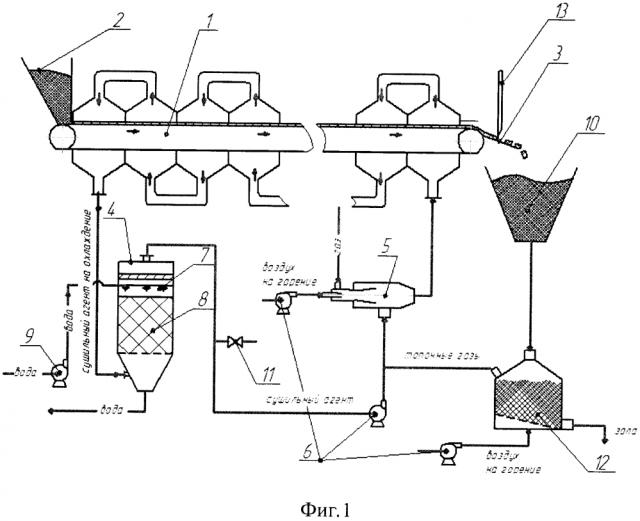

На фиг. 1 показана технологическая схема установки для сушки пастообразных материалов, на фиг. 2 представлена схема движения сушильного агента в сушилке, на фиг. 3 - схема движения сушильного агента относительно высушиваемого материала.

Способ осуществляется с помощью устройства сушки, содержащего сушилку 1, на входе в которую установлен бункер-питатель 2 исходного материала, а на выходе - нож для съема высушенного материала 3, далее расположен абсорбер-конденсатор 4, топка с газовым теплоносителем 5, вентилятор 6; внутри абсорбера-конденсатора 4 расположен ороситель 7 и пакетно-вихревая насадка 8; вода для орошения насадки подается насосом 9; после сушилки установлен бункер готового продукта 10; предусмотрен кран для удаления излишков сушильного агента 11, топка для сжигания высушенных отходов 12, нож с поперечным движением 13.

Способ осуществляют следующим образом: исходную пасту формируют бункером-питателем 2 в виде бесконечных цилиндров, которые укладывают параллельно друг другу с определенным шагом: t=0,5⋅dц, где t - шаг, dц - диаметр формируемых цилиндров пасты.

Сушильный агент (воздух, нагретый до 150°С-130°С) подают в поперечном движению высушиваемого материала направлении снизу-вверх, далее сверху-вниз и снова снизу-вверх при общем противоточном движении относительно высушиваемой пасты (см. фиг. 2). При поперечном движении сушильного агента цилиндры пасты обтекаются воздухом с разными, но достаточно большими скоростями, что существенно повышает коэффициенты тепло- и массопередачи, и сокращает время сушки, и, соответственно, уменьшает габариты сушилки.

В контактном конденсаторе-абсорбере 4 с орошаемой пакетно-вихревой насадкой 8 параллельно процессу охлаждения сушильного агента и конденсации находящейся в нем влаги, происходит полная абсорбция дурнопахнущих компонентов и улавливание пыли с высоким кпд η>99,9%. Смачивание насадки осуществляют водой, подаваемой насосом 9 на ороситель 7. Таким образом, осуществляют следующие функции: а) охлаждают сушильный агент до температуры, близкой к температуре охлаждающей воды, вследствие чего происходит конденсация паров до равновесного их содержания при получаемой конечной температуре сушильного агента; б) эффективно абсорбируют дурные запахи; в) с высокими коэффициентами тепло- и массопередачи улавливают пыль/золу, которая может частично уноситься топочными газами из топки при сжигании твердых отходов.

На выходе из контактного конденсатора-абсорбера 4 часть очищенного от избыточной влаги, пыли и дурнопахнущих компонентов сушильного агента, т.к. он практически не содержит кислорода, удаляют.

Расход удаляемого сушильного агента регулируют краном 11. Количество удаляемого сушильного агента равно количеству воздуха, необходимого для сжигания природного газа и твердых высушиваемых отходов.

Топочные газы при разбавлении их циркулирующим сушильным агентом до оптимальной температуры из смесительной камеры топки 5 вентилятором 6 направляют на вход сушилки.

Высушенный до 10% влажности материал срезают с транспортирующей ленты ножом 3, разрезают ножом с поперечным движением 13 на гранулы и направляют в промежуточный бункер 10, после чего в печь 12 на сжигание.

Твердые отходы сливных стоков городов содержат большое количество органических составляющих, которые при сжигании дают определенное количество теплоты, при использовании которого можно сократить расходы природного газа. Теплотворная способность твердых отходов сливных стоков составляет 3100 кДж/кг.

Благодаря цилиндрической форме высушиваемой пасты, расположению цилиндров высушиваемой пасты параллельно друг другу с определенным шагом в сушилке организуется активный гидродинамический режим сушки (фиг. 3), когда материал обдувается горячим теплоносителем с переменной скоростью от 1,5 м/с до ≈25 м/с, что позволяет реализовать высокие коэффициенты тепло- и массопередачи.

Способ сушки пастообразных материалов, заключающийся в конденсации испарившейся влаги охлаждением сушильного агента, дальнейшем нагреве сушильного агента, отличающийся тем, что пастообразные материалы формируют в виде бесконечных цилиндров и укладывают по направлению движения параллельно друг другу с определенным шагом, направляют сушильный агент в противоточно-поперечном направлении относительно пастообразных материалов, далее из сушильного агента конденсируют влагу и улавливают дурнопахнущие газы и пыль, затем часть очищенного от влаги и дурнопахнущих газов сушильного агента, равную количеству свежего воздуха, подаваемого для сжигания твердых высушенных отходов и природного газа, удаляют, а остальную часть направляют для разбавления топочных газов до оптимальной температуры сушильного агента, при этом сушильный агент нагревают не только за счет теплоты, получаемой при сжигании природного газа, но и за счет тепла, выделяющегося при сжигании твердых высушенных отходов.