Способ и установка для получения поликарбоната

Иллюстрации

Показать всеНастоящее изобретение относится к способу и устройству для получения поликарбоната. Описан способ получения поликарбоната, включающий по меньшей мере следующие стадии: a) переэтерификацию одного или более бисфенолов с одним или более диарилкарбонатами в по меньшей мере одном реакторе переэтерификации с непрерывным удалением отщепляемого гидроксиарильного продукта реакции; b) предварительную поликонденсацию продукта реакции переэтерификации в по меньшей мере одном реакторе предварительной поликонденсации с непрерывным удалением гидроксиарильного продукта реакции; c) поликонденсацию продукта реакции предварительной поликонденсации в по меньшей мере одном реакторе поликонденсации, где удаление гидроксиарильного продукта реакции в течение реакции переэтерификации и удаление гидроксиарильного продукта реакции в течение реакции предварительной поликонденсации осуществляют в общую колонну, где диарилкарбонат, переносимый вместе с указанными продуктами, отделяют от удаленного гидроксиарильного продукта реакции. Также описано устройство для получения поликарбоната, имеющее: а) по меньшей мере один реактор переэтерификации для получения реакционной смеси, которая включает по меньшей мере один бисфенол и по меньшей мере один диарилкарбонат, и для получения переэтерифицированного промежуточного продукта; б) по меньшей мере один реактор предварительной поликонденсации для получения промежуточного продукта предварительной поликонденсации из переэтерифицированного промежуточного продукта; с) по меньшей мере один реактор поликонденсации (финишер) для получения поликарбоната из промежуточного продукта предварительной поликонденсации, в котором по меньшей мере один реактор переэтерификации и реактор предварительной поликонденсации имеют средство для удаления гидроксиарильного продукта реакции, отщепленного в течение реакции переэтерификации и реакции предварительной поликонденсации, причем указанное средство представляет собой одну общую колонну. Описан поликарбонат, полученный указанным выше способом, и его применение. Технический результат – получение высококачественного поликарбоната с использованием замкнутых материальных циклов с улучшенной экономической эффективностью. 4 н. и 17 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к способу и установке для получения поликарбонатов из бисфенола и диарилкарбонатов путем многостадийной реакции.

Предшествующий уровень техники

Поликарбонаты представляют собой полимерные эфиры угольной кислоты с диолами. Из-за их интересных физических свойств, таких как низкая масса, хорошая устойчивость к температуре и ударная прочность, и отличных оптических свойств поликарбонаты, в частности, используются для многих продуктов в области высоких технологий. В результате этого существует постоянно растущая потребность в высококачественном поликарбонате.

Поликарбонат может быть получен путем поликонденсации фосгена с диолами или способом, в котором не используют высокотоксичные вещества фосгена, а именно путем реакции переэтерификации диэфиров карбоновых кислот с бисфенолами. Производство поликарбонатов путем реакции переэтерификации диэфиров карбоновых кислот с бисфенолами обычно проводят после реакции переэтерификации в расплаве.

Производство поликарбонатов путем реакции переэтерификации в расплаве известно и описано в качестве примера в публикациях "Schnell," Chemistry and Physics of Polycarbonates, Polymer Reviews, Vol. 9, Interscience Publishers, New York, London, Sydney 1964, D.C. Prevorsek, B.T. Debona and Y. Kersten, Corporate Research Center, Allied Chemical Corporation, Morristown, New Jersey 07960, "Synthesis of Poly(ester)carbonate Copolymers" в Journal of Polymer Science, Polymer Chemistry Edition, Vol. 19, 75-90 (1980), in D. Freitag, U. Grigo, P.R. MUller, N. Nouvertne, BAYER AG, "Polycarbonates" в Encyclopedia of Polymer Science and Engineering, Vol. 11, Second Edition, 1988, pages 648-718, и, наконец, в Dres. U. Grigo, K. Kircher and P.R. Mtiller "Polycarbonate" в Becker/Braun, Kunststoff Handbuch, Vol. 3/1, Polycarbonate, Polyacetale, Polyester, Celluloseester, Carl Hanser Verlag, Munich, Vienna 1992, pages 117-299.

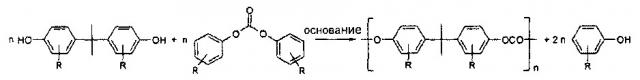

Реакция получения поликарбонатов из бисфенола и диарилкарбонатов представлена следующим уравнением:

Как можно видеть из приведенного уравнения, в результате реакции высвобождается гидроксиарильный продукт реакции, такой как, например, фенол. При его удалении с помощью дистилляции в известном способе получают фенол в чрезвычайно неочищенной форме, который нельзя использовать далее без предварительной очистки. Таким образом, отсутствует возможность использования фенола с получением нового диарилкарбоната, чтобы снова его использовать в процессе без промежуточных стадий очистки.

В устройствах, описанных в предшествующем уровне техники, используемых для получения поликарбонатов способом переэтерификации в расплаве, существенной проблемой является то, что необходимо ручное вмешательство, такое как, например, очистка блоков конденсации или теплообменников, например, из-за наличия олигомерных продуктов реакции бисфенола и диарилкарбонатов. Эта необходимость ручного вмешательства приводит к длительным паузам в работе с соответствующими экономическими недостатками. В то же время, потребность в ручных вмешательствах также создает риск для эксплуатационного персонала на предприятии. Таким образом, в случаях, когда в качестве диарилкарбонатного реагента, который является общим, используют дифенолкарбонат (ДФК), в качестве продукта реакции высвобождается фенол. Из-за высокой токсичности и агрессивности фенола каждое ручное вмешательство представляет потенциальную угрозу для эксплуатационного персонала.

Важной качественной особенностью поликарбонатов является отсутствие, в наиболее возможной степени, потери цвета. Это особенно важно, когда поликарбонаты используют для оконных стекол, автомобильных фар и оптических устройств. В устройствах, известных из уровня техники для производства поликарбоната, постоянно возникают проблемы в отношении небольшой потери цвета поликарбонатного продукта, в частности, в виде желтых выцветов.

Принимая это во внимание, задачей настоящего изобретения является предложение способа и устройства для получения поликарбонатов, которые позволяют избежать недостатков, описанных выше.

В частности, задачей настоящего изобретения является предложение способа и устройства для получения поликарбоната, которые позволят производить высококачественный поликарбонат, где используются как можно более замкнутые материальные циклы, в которых улучшена экономическая эффективность в результате сведения к минимуму пауз между операциями и в которых сведена к минимуму необходимость ручного вмешательства в процесс.

Сущность изобретения

Задача настоящего изобретения решена способом согласно пункту 1 формулы изобретения. Предпочтительные варианты осуществления изобретения представлены в пунктах 2-9 формулы изобретения.

В способе в соответствии с изобретением поликарбонат получают в три стадии реакции из исходных веществ бисфенола и диарилкарбонатов, в частности в реакции переэтерификации, предварительной поликонденсации и реакции поликонденсации.

Бисфенолом предпочтительно являются дигидроксидиарилалканы формулы HO-Z-OH, где Z представляет собой двухвалентный органический радикал, содержащий от 6 до 30 атомов углерода, который содержит одну или более ароматических групп. Диарилкарбонатом предпочтительно является ди-(С6-С14-арильный)эфир угольной кислоты.

В одном предпочтительном варианте осуществления используемым бисфенолом является бисфенол А, а используемым диарилкарбонатом - дифенилкарбонат. В этом случае продуктом реакции расщепления гидроксиарила является фенол.

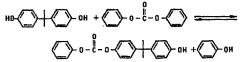

Реакция переэтерификации на примере реакции бисфенола А с дифенилкарбонатом описывается следующим уравнением:

Реакция переэтерификации протекает в одном или более реакторов переэтерификации с непрерывным перемешиванием, которые, как правило, снабжены внутренними нагревательными катушками и наружным нагревателем в виде рубашки.

Реакция переэтерификации предпочтительно протекает в соответствии со способом согласно изобретению в трех последовательных реакторах переэтерификации.

Реакция переэтерификации зависит от ряда параметров. Наиболее важными параметрами являются:

- температура,

- давление,

- время обработки,

- молярное соотношение бисфенола и диарилкарбоната

- используемая система катализаторов.

Как можно видеть из уравнения реакции выше, в ходе реакции переэтерификации высвобождается фенол. Из-за имеющихся условий температуры и вакуума фенол входит в паровую фазу и его непрерывно удаляют из реакционной смеси.

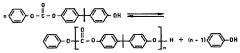

Реакция поликонденсации, которая протекает в течение стадий предварительной поликонденсации и поликонденсации способа, представлена на следующей схеме реакции на примере реакции бисфенола А и дифенилкарбоната:

Реакция поликонденсации зависит от ряда параметров. Наиболее важными параметрами являются:

- площадь реакционной поверхности,

- температура,

- давление,

- используемая система катализаторов.

В отличие от реакции переэтерификации время обработки не играет существенной роли в реакции поликонденсации. Наиболее важным параметром, влияющим на реакцию поликонденсации, является площадь реакционной поверхности.

В соответствии со способом согласно изобретению реакцию поликонденсации предпочтительно проводят в три стадии:

- стадия предварительной поликонденсации I (в первом реакторе предварительной поликонденсации),

- стадия предварительной поликонденсации II (во втором реакторе предварительной поликонденсации),

- стадия окончательной поликонденсации (в реакторе поликонденсации (финишере)).

В процессе реакции поликонденсации имеют место, в частности, две реакции.

Происходит поликонденсация, в которой образуются полимерные цепи, и полимерные цепи, которые уже образовались, реагируют друг с другом с образованием более длинных полимерных цепей. Параллельно с этой реакцией удлинения цепей также происходят реакции обрыва цепей, которые останавливают рост длины цепей.

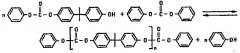

На примере реакции бисфенола А с дифенилкарбонатом обрыв цепей происходит в соответствии со следующим уравнением реакции:

В результате реакции удлинения цепей отщепляется дополнительный фенол, который удаляют из реакционной смеси путем использования вакуума.

В способах, известных из уровня техники, фенольный продукт реакции отделяют в виде отщепленного фенола в процессе дистилляции и получают уровень чистоты приблизительно 60%. Одной из примесных фракций в этом случае является дифенилкарбонат, который переходит в газовую фазу в значительных количествах в условиях, при которых отщепленный фенол удаляют. Отщепленный фенол с таким высоким уровнем примесей, следовательно, не может в дальнейшем использоваться без дополнительных стадий очистки.

Неожиданно было показано, что фенол может быть получен с чистотой>95в результате использования в соответствии с изобретением колонны для отделения отщепленного фенола в ходе реакции переэтерификации. В частности, дифенилкарбонат, переносимый вместе с ним, почти полностью отделяют от фенола в результате используемой колонны, и, следовательно, получают его с такой высокой степенью чистоты, что он может быть возвращен в процесс.

При осуществлении способа согласно изобретению преимущественно используют катализатор. Применение катализаторов в производстве поликарбонатов из бисфенола и диарилкарбонатов с использованием способа переэтерификации в расплаве известно. В настоящем изобретении было обнаружено, что хорошие результаты неожиданно достигаются благодаря использованию нового катализатора в виде смеси по меньшей мере одной соли щелочного металла ароматического спирта и по меньшей мере одного эфира борной кислоты с ароматическим спиртом. В рамках способа в соответствии с изобретением особенно предпочтителен катализатор в виде смеси фенолята щелочного металла и эфира борной кислоты с ароматическим спиртом.

Особенно хорошие результаты достигаются, когда в качестве катализатора добавляют смесь, содержащую от 0,1 до 2 частей на миллион фенолята щелочного металла и от 0,25 до 3 частей на миллион эфира борной кислоты с ароматическим спиртом.

Одним из основных параметров, характеризующих свойства поликарбоната, является соотношение концевых групп ОН/арилкарбонат. Это отношение определяется следующим образом:

Соотношение концевых групп ОН/арилкарбонат можно определить, например, путем отдельного определения концевых групп ОН с помощью фотометрического определения с ПСЦ, с одной стороны, а также определения арилкарбонатных концевых групп с помощью ВЭЖХ с монофенолом, образованным после общего омыления, с другой стороны. В общем, в поликарбонате концевые группы ОН и арилкарбонатные концевые группы вместе составляют 100%.

Регулирование требуемого соотношения концевых групп ОН/арилкарбонат зависит от многих факторов и во многом зависит от небольших вариаций в исходном стехиометрическом соотношении используемых бисфенолов и диарилкарбонатов, но больше всего, также от потерь при перегонке диарилкарбоната во время дистилляции гидроксиарильного продукта реакции.

В способах, известных из уровня техники, максимально возможное отделение гидроксиарильного продукта реакции (отщепленного фенола) приводит к высоким потерям используемого диарилкарбоната. Это приводит к непредсказуемым сдвигам в соотношении концевых групп ОН/арилкарбонат.

Эта проблема может быть решена в соответствии с изобретением с помощью дополнительного диарилкарбоната, добавляемого в потоки промежуточных продуктов между реакцией переэтерификации и реакцией предварительной поликонденсации для регулирования желаемого соотношения концевых групп ОН/арилкарбонат.

Поскольку диарилкарбонат, который уносится во время разделения гидроксиарильного продукта реакции (отщепленного фенола) в способе в соответствии с изобретением, получают с высокой степенью чистоты, способ в соответствии с изобретением обеспечивает особое преимущество. Это возможность непосредственного введения в процесс полученного таким образом диарилкарбоната без промежуточных стадий путем повторного дозирования арилкарбоната в потоки промежуточных продуктов после реакции переэтерификации.

В результате этого возврата диарилкарбоната, отделенного от гидроксиарильного продукта реакции (отщепленного фенола), в частности, можно воспроизвести исходную стехиометрию между диарилкарбонатами и бисфенолами для достижения желаемого соотношения концевых групп ОН/арилкарбонат.

На практике нет абсолютной необходимости выполнять измерение соотношения концевых групп ОН/арилкарбонат перед добавлением диарилкарбоната между реакцией переэтерификации и реакцией предварительной поликонденсации с целью регулирования желательного соотношения концевых групп ОН/арилкарбонат.В одном варианте осуществления способа рабочие параметры способа предпочтительно на стадии переэтерификации корректируют для достижения средней молекулярной массы конечного полимерного поликарбоната и соответствующего соотношения концевых групп ОН/арилкарбонат, что определяется эмпирическими значениями. Вместо конкретного измерения соотношения концевых групп ОН/арилкарбонат можно сделать вывод о преобладающем соотношении концевых групп ОН/арилкарбонат после реакции переэтерификации с помощью достаточно точного контроля условий реакции на основе эмпирических значений и, соответственно, регулировать добавление дополнительного арилкарбоната.

Желаемую среднюю молекулярную массу олигомеров и полимеров можно постоянно определять онлайн-вискозиметрией.

Однако также можно использовать добавление дополнительного диарилкарбоната в потоки промежуточных продуктов между реакцией переэтерификации и реакцией предварительной поликонденсации независимо от первоначально установленной стехиометрии с целью выполнения точной регулировки соотношения концевых групп ОН/арилкарбонат.

Особенно выгодно использовать добавление дополнительного диарилкарбоната в потоки промежуточных продуктов между реакцией переэтерификации и реакцией предварительной поликонденсации в варианте осуществления способа, в котором газообразные потоки промежуточных продуктов разделяют после реакции переэтерификации. Это позволяет одновременно получить поликарбонаты с различными соотношениями концевых групп ОН/арилкарбонат в результате добавления дополнительного диарилкарбоната по меньшей мере в один из разделенных потоков промежуточных продуктов. При подходящей регулировке стехиометрии между диарилкарбонатом и бисфенолом в исходной реакционной смеси, и соответствующего добавления дополнительного диарилкарбоната между реакцией переэтерификации и реакцией предварительной поликонденсации в разделенные потоки промежуточных продуктов можно варьировать соотношение концевых групп ОН/арилкарбонат в очень широком диапазоне.

В случае двух или более параллельных линий поликонденсации ниже по потоку от общего реактора переэтерификации в одном варианте осуществления по меньшей мере для одной из параллельных линий поликонденсации, если в конечном продукте на этой линии желательна измененная средняя молекулярная масса, можно в поток промежуточного продукта дозировать количество диарилкарбоната, которое определяется упомянутыми выше эмпирическими значениями по отношению к средней молекулярной массе промежуточного продукта в субпотоке, и, следовательно, регулировать необходимое соотношение концевых групп ОН/арилкарбонат в конечном продукте.

Настоящее изобретение также относится к устройству для получения поликарбоната из по меньшей мере одного бисфенола и по меньшей мере одного диарилкарбоната. Устройство в соответствии с изобретением предпочтительно служит для осуществления способа, описанного в предыдущем разделе.

Устройство согласно изобретению для получения поликарбоната имеет по меньшей мере следующие компоненты:

а) по меньшей мере один реактор переэтерификации для получения реакционной смеси, которая включает по меньшей мере один бисфенол и по меньшей мере один диарилкарбонат, и для получения переэтерифицированного промежуточного продукта,

б) по меньшей мере один реактор предварительной поликонденсации для получения промежуточного продукта предварительной поликонденсации из переэтерифицированного промежуточного продукта,

с) по меньшей мере один реактор поликонденсации (финишер) для получения поликарбоната из промежуточного продукта предварительной поликонденсации,

в котором по меньшей мере один реактор переэтерификации имеет средства для удаления гидроксиарильного продукта реакции, отщепленного в течение реакции переэтерификации, причем указанные средства имеют по меньшей мере одну колонну.

Предпочтительные варианты осуществления устройства согласно изобретению приведены в пунктах 11-19 формулы изобретения.

Устройство в соответствии с изобретением, как правило, служит для получения поликарбонатов из бисфенола А и дифенилкарбоната в качестве исходных материалов.

В одном предпочтительном варианте осуществления устройство согласно изобретению имеет три реактора переэтерификации (реакторы I-III переэтерификации), два реактора предварительной поликонденсации (реакторы I и II предварительной поликонденсации) и один реактор поликонденсации (финишер).

Последовательность операций способа получения поликарбоната (PC) из исходных материалов бисфенола А (ВРА) и дифенилкарбоната (DPC) в таком устройстве описана далее.

Реакция исходных материалов ВРА и DPC протекает при пониженном давлении и повышенной температуре в реакторах I-III переэтерификации и приводит к получению переэтерифицированного мономера с высокой скоростью превращения (как правило, выше 99,2%).

Реакторы I-III переэтерификации являются вертикальными реакторами с перемешиванием с внутренними нагревательными катушками и дополнительными наружными нагревателями в виде рубашки.

В реакторе I переэтерификации реакция протекает при пониженном давлении (примерно от 250 до 500 мбар, в частности приблизительно от 300 до 400 мбар) и при температуре примерно от 180 до 210°С.

В реакторе II переэтерификации реакция протекает при пониженном давлении (примерно от 150 до 300 мбар, в частности приблизительно от 200 мбар) и при температуре примерно от 200 до 220°С.

В реакторе III переэтерификации реакция протекает при еще более пониженном давлении (примерно от 50 до 150 мбар, в частности приблизительно от 100 мбар) и при температуре примерно от 210 до 230°С.

Поток материала между реакторами I-III переэтерификации поддерживают, с одной стороны, гравиметрически благодаря каскадному расположению реакторов, а с другой стороны, благодаря разности давлений между реакторами I-III переэтерификации.

Фенол, отщепленный в ходе реакции, подают в колонну вместе с переносимым с ним DPC, таким образом, что как фенол, так и DPC выходят с чистотой выше 95%.

Превращение переэтерифицированных мономеров со стадии переэтерификации в полимерные цепи определенной длины (средняя длина цепи приблизительно равна n=20) происходит в реакторе I предварительной поликонденсации.

Реакция идет под вакуумом приблизительно от 10 до 20 мбар, в частности приблизительно 15 мбар, и при температуре приблизительно от 235 до 255°С.

Фенол и DPC, высвобождаемые в течение реакции предварительной поликонденсации, а также олигомер, переносимый вместе с ними, предпочтительно разделяют в двойном конденсаторе.

Из реактора I предварительной поликонденсации реакционную массу перемещают в реактор II предварительной поликонденсации, где происходит удлинение цепи, приводящее к длине цепи n = от 70 до 80. В реакторе II предварительной поликонденсации проводят реакцию предварительной поликонденсации в вакууме приблизительно от 2,5 до 7,5 мбар, в частности приблизительно 5 мбар, и при температуре приблизительно от 270 до 290°С.

Окончательная поликонденсация происходит в реакторе поликонденсации (финишере), приводя к образованию цепи длиной, как правило, n = приблизительно от 120 до 200, в частности приблизительно 160 (и/или с молекулярной массой MW = приблизительно 31000 кг/кмоль).

Реакцию в реакторе поликонденсации проводят в вакууме приблизительно от 0,25 до 1,25 мбар, в частности примерно от 0,5 до 0,8 мбар, при температуре приблизительно от 290 до 320°С.

В одном предпочтительном варианте осуществления устройство в соответствии с изобретением имеет отдельные резервуары для расплава бисфенола А и диарилкарбоната, в которых исходные материалы расплавляют и затем фильтруют для удаления твердых примесей. С целью повышения чистоты используемых мономеров устройство в соответствии с изобретением предпочтительно имеет средства для перекристаллизации мономерных компонентов бисфенола и диарилкарбоната.

Исходные материалы, присутствующие в жидкой фазе, предварительно нагревают с использованием теплопередающей среды и закачивают в реактор переэтерификации в желаемом молярном соотношении, где их предпочтительно смешивают с подходящей каталитической системой и нагревают до температуры переэтерификации. В ходе реакции переэтерификации высвобождается гидроксиарильный продукт реакции (отщепленный фенол). Короткие полимерные цепи (олигомеры), образованные во время реакции переэтерификации, выходят из реактора переэтерификации, и следующую стадию реакции проводят в реакторе I предварительной поликонденсации. Полимерные цепи средней длины образуются при использовании высоких температур и очень пониженного давления. После стадии I предварительной поликонденсации полученный таким образом промежуточный продукт переводят сначала в реактор II предварительной поликонденсации, а затем в реактор поликонденсации (финишер). Реактор II предварительной поликонденсации и реактор поликонденсации (финишер) выполнены в виде горизонтальных центробежных дисковых реакторов для достижения требуемой высокой площади поверхности.

Устройство содержит все необходимые средства, в частности такие, как средства для циркуляции теплопередающей среды, средства для создания вакуума, средства для образования гранул или хлопьев поликарбонатного продукта и средства для упаковки конечного продукта.

На фиг. 1 представлена схематическая иллюстрация одного варианта осуществления устройства в соответствии с изобретением в виде блок-схемы:

(1) ВРА - расплав исходного материала

(2) DPC - расплав исходного материала

(3) ВРА - очищенный

(4) DPC - очищенный

(5) расплав смеси исходных материалов

(6) UE1 - расплав продукта

(7) UE1 - фенол/пары DPC

(8) UE2 - расплав продукта

(9) UE2 - фенол/пары DPC

(10) UE3 - расплав продукта

(11) UE3 - фенол/пары DPC

(12) РР1 - продукт предварительной поликонденсации

(13) РР1 - фенол/пары DPC

(14) РР1 - конденсат (отщепленный фенол/DPC)

(15) РР2 - продукт предварительной поликонденсации

(16) РР2 - фенол/пары DPC

(17) финишер - продукт предварительной поликонденсации

(18) финишер - фенол/пары DPC

(19) финишер - расплав поликарбоната

(20) рециркуляция отщепленного фенола

(21) выпуск фенольного дистиллята

(22) рециркуляция отщепленного DPC

(23) выпуск отщепленного DPC

(24) рециркуляция отщепленного фенола для катализатора

(25) фенольный катализатор

(26) рециркуляция отщепленного DPC

(27) отщепленный DPC для предварительной очистки

(28) РР1 - двойной конденсатор

(29) РР2 - двойной конденсатор

(30) финишер - двойной конденсатор

(31) конечный продукт PC гранулят

Расплав ВРА (1) и расплав DPC (2) подают на очистку исходных материалов. Очистку DPC выполняют путем дистилляции, а очистку ВРА выполняют в соответствии с предшествующим уровнем техники.

Очищенный расплав ВРА (3) и очищенный расплав DPC (4) непрерывно или периодически перемешивают в предпочтительном молярном соотношении 1,0-1,2 моль DPC/1 моль ВРА, в результате чего достигается стабилизация ВРА против разрушения в температурном диапазоне 130-180°С.

Расплав исходных материалов BPA-DPC (5) непрерывно подают на первую стадию переэтерификации UE 1.

Аналогично в процесс поликонденсации (25) добавляют объем катализатора, необходимый для реакции, в растворенной форме в текучей среде-носителе и/или в растворителе, предпочтительно феноле.

Реакцию переэтерификации предпочтительно осуществляют в трех секциях UE1-UE2-UE3. Полученный расплав продукта переэтерификации содержит все больше и больше переэтерифицированных мономерных звеньев (6)-(8)-(10) пропорционально течению реакции.

Количество фенола, высвобожденное в этом процессе в качестве продукта реакции стадий UE, в виде потока паров (7)-(9)-(11) подают во встроенную вакуумную колонну.

Реакцию поликонденсации предпочтительно осуществляют в двух секциях РР1-РР2. При продолжении остаточной переэтерификации и, в первую очередь, начальной поликонденсации продукты включают все больше и больше длинноцепочечных полимерных звеньев (12)-(15) пропорционально течению реакции. Реакцию окончательной поликонденсации предпочтительно проводят в секции FIN. Полученная конечная степень поликонденсации содержит полимерные цепи (17) требуемой длины в соответствии с регулируемым течением реакции.

Количества фенола и DPC, высвобожденные в процессе в качестве продуктов реакций предварительной и окончательной стадий поликонденсации, подают в систему (28)-(29)-(30) двойной конденсации в виде потоков пара (13)-(16)-(18).

Смешанный конденсат, полученный в виде результирующего отщепленного продукта реакции, предпочтительно состоящий из фенола и большинства фракций DPC, непрерывно выпускают в виде отщепленного DPC и могут частично вернуть обратно в секцию (22), (26) переэтерификации и/или вернуть (27) на обработку исходных материалов, или выпустить (23) из устройства.

Неконденсирующиеся фракции паров поликонденсации, в частности отщепленный фенол, конденсируют в блоке генерации вакуума путем сжатия и с использованием целевого температурного контроля, и подают обратно в колонну (14)-(20).

Полученный отщепленный фенол, очищенный с помощью дистилляции под вакуумом в колонне, выходит из устройства (21) и может быть возвращен, например, в производство исходных материалов.

Субпоток очищенного отщепленного фенола (24) рециркулируют внутри устройства для приготовления каталитической смеси.

Полимерный расплав непрерывно фильтруют (19) и подают в устройство гранулирования.

В устройстве гранулирования, предпочтительно стренговом грануляторе, получают конечный PC гранулят (31).

На фиг. 2 представлена схематическая иллюстрация реактора переэтерификации устройства в соответствии с изобретением:

(1) впуск смеси предшественников или исходных материалов

(2) выпуск продуктов переэтерификации

(3) пары реакции

(4) впуск нагревательной теплопередающей среды (НТМ), нагревательная катушка

(5) выпуск нагревательной НТМ, нагревательная катушка

(6) подающий трубопровод НТМ для нагревательной рубашки реактора

(7) возвратный трубопровод НТМ для нагревательной рубашки реактора

(8) нагревательная рубашка НТМ трубопровода для продукта

(9) нагревательная рубашка НТМ трубопровода для продукта

Смесь (9) предшественников или исходных материалов непрерывно вводят в реактор в контролируемых условиях. Продукт переэтерификации непрерывно выпускают из (2) в виде расплава, а пары реакции выпускают из реакционного резервуара (3) в направлении колонны (фиг. 3), при необходимости, через клапан, регулирующий пары, который одновременно регулирует давление реакции.

Перемешиваемый реакционный резервуар нагревают с помощью теплопередающей среды (НТМ). Необходимое тепло для термического процесса подают (4) с помощью определенного объема пропускаемой НТМ внутренней нагревательной катушки и возвращают (5) после отдачи тепла. Реакционный резервуар нагревают за счет подачи в НТМ в и через рубашку реактора, и, таким образом, он является активно изолированным (6)-(7). Нагревание НТМ может предпочтительно быть разделено на несколько сегментов.

На фиг. 3 представлена схематическая иллюстрация колонны для разделения фенола и DPC в устройстве согласно изобретению:

(1) впуск пара UE1

(2) впуск пара UE2

(3) впуск пара UE3

(4) колонна переэтерификации с наполнителем

(5) отщепленный фенол из РР1 и РР2/вакуумной системы финишера

(6) резервуар для сбора отщепленного фенола

(7) вакуумный канал

(8) выпуск паров фенола

(9) резервуар для рефлюкса фенольного дистиллята

(10) рефлюкс (обратный поток)

(11) продукт фенольного дистиллята

(12) рециркуляция отщепленного DPC в UE1

(13) выпуск отщепленного DPC

(14) внутренняя циркуляция/обмен отщепленного DPC

(15) подача теплопередающей среды НТМ

Потоки (1)-(2)-(3) паров переэтерификации постоянно вводят в колонну процесса. Колонна (4) переэтерификации работает под вакуумом, и для обеспечения эффективной дистилляции предпочтительно используют фракционирующий наполнитель. Отщепленный фенол в виде конденсата из РР1, конденсат из вакуумной системы РР1-РР2 и из вакуумной системы финишера (5) подают в резервуар (6) для сбора отщепленного фенола и возвращают в колонну процесса для очистки. Фенольные и DPC фракции потоков пара UE (1)-(2)-(3) и отщепленный фенол (5) разделяют с высокой эффективностью.

Фенол в виде верхнего погона (8) конденсируют и частично возвращают (10) из резервуара (9) для рефлюкса в колонну в виде определенного рефлюкса высоко очищенного фенольного дистиллята, и отделяют в виде дистиллята (11) для повторного использования.

DPC в виде кубового остатка предпочтительно прямо возвращают (12) на стадию 1 переэтерификации (UE1), что повышает эффективность потребления исходных материалов, либо выпускают (13) из устройства для повторного использования.

Определенный поток DPC рециркулируют (14) с целью обмена кубового остатка колонны. НТМ подают (15) контролируемым образом в качестве теплоносителя для целей снабжения необходимой тепловой энергией дистилляции.

Таким образом, используемый интегрированный способ разделения позволяет достичь высокой чистоты расплава отщепленного DPC и отщепленного фенола, что позволяет осуществлять прямую переработку этих отщепленных продуктов.

На фиг. 4 представлена схематическая иллюстрация реактора I предварительной поликонденсации в устройстве согласно изобретению:

(1) впуск предшественников или исходных материалов

(2) выпуск продуктов переэтерификации

(3) пары реакции

(4) впуск нагревательной среды НТМ, нагревательная катушка

(5) выпуск нагревательной среды НТМ, нагревательная катушка

(6) подающий трубопровод НТМ для нагревательной рубашки реактора

(7) возвратный трубопровод НТМ для нагревательной рубашки реактора

(8) нагревательная рубашка НТМ трубопровода для продукта

(9) нагревательная рубашка НТМ трубопровода для продукта

Предшественник (9) непрерывно вводят в реактор при контролируемых условиях. Продукт предварительной поликонденсации непрерывно выпускают из (2) в виде расплава, и пары реакции выпускают (3) из реакционного резервуара в направлении двойного конденсатора (фиг. 5).

Перемешиваемый реакционный резервуар нагревают с помощью теплопередающей среды (НТМ). Необходимое тепло для термического процесса подают (4) с помощью определенного пропускаемого объема НТМ внутренней нагревательной катушки и возвращают (5) после отдачи тепла. Реакционный резервуар нагревают за счет подачи НТМ в и через рубашку реактора, и, таким образом, он является активно изолированным (6)-(7). Нагревание НТМ может предпочтительно быть разделено на несколько сегментов.

На фиг. 5 представлена схематическая иллюстрация двойного конденсатора (для предварительной поликонденсации 1, 2 и реактора поликонденсации (финишера)) в устройстве согласно изобретению:

(1) впуск пара

(2) двойной конденсатор ЕРС (секция 1)

(3) трубопровод для продукта

(4) двойной конденсатор ЕРС (секция 2)

(5) выпуск пара

(6) трубопровод для продукта

(7) трубопровод для продукта

(8) погружной резервуар

(9) погружной резервуар

(10) насос для циркуляции текучей среды

(11) насос для циркуляции текучей среды

(12) трубопровод для продукта

(13) трубопровод для продукта

(14) устройство для охлаждения текучей среды

(15) впуск аэрозоля конденсата

(16) отвод

(17) трубопровод для продукта

(18) выпуск

(19) нагревание трубопровода для продукта

(20) нагревание трубопровода для продукта

(21) нагревание секции 1

(22) нагревание трубопровода для продукта

(23) нагревание трубопровода для продукта

(24) нагревание погружного резервуара

(25) нагревание погружного резервуара

(26) нагревание трубопровода для продукта

(27) нагревание трубопровода для продукта

Двойной конденсатор, главным образом, состоит из двух секций (2)-(4).

Секция 1 (2) предпочтительно служит для отделения олигомеров от паров, а секция 2 (4) предпочтительно служит для конденсации паров.

Пары реакции предварительной поликонденсации и поликонденсации (1), которые содержат олигомеры, отделенные со стадии реакции, вводят в первую секцию двойного конденсатора (2), который работает под вакуумом. Трубопровод введения пара нагревают (19) с помощью нагревательной рубашки с НТМ.

В этой первой секции фракцию олигомеров предпочтительно удаляют от входящих паров (19): расплавленные олигомерные и полимерные фракции текут в конденсатор, и их механически отделяют от паров с использованием внутренней скребковой мешалки.

Основной объем несконденсированного потока пара (19) подают во вторую секцию двойного конденсатора (4) по трубопроводу (3) для продукта. Оставшуюся неконденсируемую паровую фракцию, в частности отщепленный фенол, просочившийся воздух и фракции инертного газа, подают (5) в блок создания вакуума по трубопроводу (20) с нагревательной рубашкой с НТМ.

Выходящие продукты конденсации подают по трубопроводам (6) (22)-(7), (23) (20), имеющим нагревательную рубашку, в погружные резервуары (8)-(9). Секции 1 и 2 конденсатора предпочтительно устанавливают более чем на 10 м выше уровня жидкости в погружном резервуаре, тем самым выполняя функцию «барометрического погружения».

Конденсат, содержащий олигомеры, из первой секции (6) с частью рециркулированного основного объема конденсата из второй секции (17), не содержащего олигомеров, перемещают с помощью насоса (10) и вновь вводят в первую секцию конденсатора предпочтительно с двух сторон (12)-(13), что позволяет осуществить эффективную промывку отвержденных фракций олигомеров из первой секции.

Циркуляция конденсата из второй в первую секцию (17) также служит для постоянно необходимого разбавления циркулирующей текучей среды в секции 1.

Конденсат из второй секции (7) представляет собой аэрозоль и образует основной объем всего конденсата. Его перемещают с помощью насоса (11) и повторно вводят во вторую секцию конденсатора предпочтительно по параллельным трубопроводам (15) для аэрозоля, что позволяет осуществить эффективную конденсацию распылением с помощью внутренних распределителей текучей среды.

Теплота, выделяющаяся при конденсации пара, поглощается текучей средой теплообменников (14).

Погружной резервуар и трубопроводы для текучей среды нагревают с помощью рубашек с особой жидкой теплопередающей средой НТМ (22)-(26), (23)-(27). Оставшийся объем избытка конденсата выделяют из первого и второго погружных резервуаров и из системы циркуляции текучей среды контролируемым способом (16)-(18). Особым признаком этой системы двойного конденсатора является высокая работоспособность.

Циркуляция текучей среды в секции 1, которая временно останавливается из-за закупорки олигомерами, не обязательно приведет к прерыванию всего процесса конденсации. Фактическую конденсацию паров постоянно поддерживают в секции 2 двойного конденсатора.

На фиг. 6 показан один предпочтительный вариант осуществления устройства согласно изобретению в целом:

Одним из важных критериев качества поликарбоната, особенно когда его используют для оконных стекол или оптических устройств, является максимально возможное отсутствие желтых выцветов. Эти желтые выцветы являются результатом возникновения побочных реакций, кот