Система управления расходом компонента топлива жрд

Иллюстрации

Показать всеИзобретение относится к автоматическим системам управления расходом топлива (СУРТ) в устройствах топливопитания жидкостных ракетных двигательных установок (ЖРДУ) ракет-носителей (РН). В предложенной системе управления расходом компонента топлива ЖРД, включающей установленный в магистрали подачи компонента топлива командный дроссель, соединенный звеньями кинематической цепи с управляющим валиком, датчик углового положения звена кинематической цепи, реверсивный электродвигатель, ротор которого кинематически соединен с управляющим валиком, линии передачи электрических сигналов к электродвигателю и от датчика углового положения, датчик углового положения звена кинематической цепи закреплен на управляющем валике дросселя. Изобретение обеспечивает повышение точности работы внутри двигательной подсистемы СУРТ (ЖРД); снижение стоимости гидравлической тарировки характеристик дросселя СОБ, регулятора РКС; оптимизацию значений конечных параметров РН - продольной скорости и гарантийных остатков топлива. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к автоматическим системам управления расходом топлива (СУРТ) в устройствах топливопитания жидкостных ракетных двигательных установок (ЖРДУ) ракет-носителей (РН).

Известны СУРТ, состоящие из автономных (внутридвигательных) гидромеханических устройств - регулятора расхода, стабилизатора соотношения компонентов. Устройства обладают высокой надежностью, минимальными весом и габаритами, обеспечивают автоматическое поддержание расхода компонента и соотношения компонентов топлива на заданном уровне.

Недостатком упомянутых систем является то, что они имеют «жесткую» программу управления основных параметров жидкостных ракетных двигателей (ЖРД). В результате этого применение указанных систем не обеспечивает компенсацию влияния внешних факторов на точность реализации программы полета РН, что ограничивает область их применения (Г.Г. Гахун и др. Конструкция и проектирование жидкостных ракетных двигателей. - М.: Машиностроение, 1989, стр. 49).

Известны более совершенные СУРТ РН, в которых упомянутый выше внутридвигательный контур управления ЖРД взаимодействует в качестве подсистемы с внешними контурами управления, образуя систему: регулирования кажущейся скорости (РКС), систему опорожнения баков (СОБ). В этом случае процессы управления параметрами полета РН оптимизируются (Козлов А.А. и др. Системы питания и управления жидкостных ракетных двигательных установок. - М.: Машиностроение, 1988, стр. 158 - прототип). Недостатком известных систем СОБ, РКС является конструктивное несовершенство той части систем, которая реализуется в составе подсистемы ЖРД в виде исполнительных органов управляющих расходами компонентов, поступающих в камеру сгорания, газогенератор.

Указанные недостатки заключаются в следующих особенностях этих систем.

Для настройки командного дросселя на заданный режим работы его управляющий валик снабжен цилиндрическим лимбом, на поверхности которого нанесены штрихи для визуального контроля (отсчета) углового положения управляющего валика командного дросселя относительно риски, нанесенной на корпусе. Указанный цилиндрический лимб применяется при всех настройках систем, а также в технологической операции процесса изготовления дросселя - его гидравлической тарировке в координатах гидравлической характеристики

где Δp - гидравлическое сопротивление командного дросселя, ϕ - угловая координата управляющего валика,- расход режима моделирования. Применение визуального контроля углового положения управляющего валика по цилиндрическому штриховому лимбу вызывает проблему повышения затрат на тарировку гидравлической характеристики дросселя. Тарировка производится на мощном гидростенде с высокой затратой электроэнергии. Использование штрихового лимба дросселя для визуального отсчета и контроля углового положения управляющего валика при тарировке сопровождается применением большого объема ручного труда. Это приводит к нерациональному увеличению времени работы мощного гидростенда, повышенным затратам электроэнергии, повышенному износу стендового оборудования и, следовательно, к увеличению стоимости производства серийных ЖРД. Результаты тарировки оформляются виде протокола испытаний на бумажном носителе, который затем прилагается к формуляру двигателя для последующего преобразования и оформления ручным способом на электронный носитель СУРТ. Возможность негативного влияния человеческого фактора на содержание переоформленной информации полностью не исключается.

К конструктивным недостаткам систем относится также размещение на реверсивном электродвигателе электрического датчика, предназначенного для оценки состояния командного дросселя в координатах его гидравлической характеристики (1). При таком размещении электрического датчика установка управляющего валика командного дросселя в заданное угловое положение (ϕком) сопровождается повышенным значением суммарной угловой погрешности (Σ∂ϕ), вызванной особенностью конструкции исполнительного органа. По результатам анализа функциональной структуры систем СОБ, РКС установлено, что погрешность реализации подсистемой ЖРД заданного гидравлического сопротивления командного дросселя (дросселей) складывается из ряда погрешностей. К ним относятся:

- погрешность датчика регистрации углового положения выходного вала ротора реверсивного электродвигателя;

- погрешность визуального отсчета по штриховому лимбу дросселя в процессе гидравлической тарировки;

- погрешность визуального отсчета по штриховому лимбу дросселя в процессе стыковки с выходным валом ротора реверсивного электродвигателя;

- люфт в узле стыковки управляющего валика дросселя с выходной валом ротора реверсивного электродвигателя;

- люфт в кинематической передаче управляющий валик - командный дроссель.

Высокое значение суммарной угловой погрешности (Σ∂ϕ) установки управляющего валика командного дросселя в заданное угловое положение (Σ∂ϕ>5°) ухудшает эксплуатационные свойства систем СОБ, РКС, так как появляются трудности достижения точной угловой (ϕном) установки заданного режима работы ЖРД. Для устранения этих трудностей реализуют «пологую линейность» характеристики дросселя, т.е.снижают величину градиента grad=dΔp/dϕ характеристики (1).

Для получения «пологой линейности» обеспечивают соответствующее профилирование проходных сечений (окон) дросселя, что также является проблемой. Упомянутое профилирование изначально не поддается строгой расчетной оценке из-за трудностей учета всех гидродинамических факторов, действующих в дросселирующем сечении окна.

Такие работы являются трудоемкими и продолжительными из-за необходимости проведения многократных доработок материальной части и экспериментальной оценки ее характеристик - гидроиспытаний, огневых испытаний и последующих доработок. Упомянутые работы не всегда заканчиваются успешно - появляется необходимость радикального увеличения габаритов агрегата с целью изменения размеров элементов конструкции для размещения профилированных окон или профилированных кулачков (для дросселя в виде поворотной решетки). Проблема профилирования дополнительно осложняется следующими обстоятельствами: ограниченным диапазоном угла поворота реверсивного электродвигателя (±150°); увеличением размерности ЖРД по тяге, т.е. увеличением расхода, которым необходимо управлять в составе ЖРД.

Описанная технология достижения градиента «пологой линейности» увеличивает сроки доводочных работ, повышает их трудоемкость и стоимость, исключает возможность применения реверсивного (повышенной надежности) гидроусилителя для перемещения дросселирующего органа.

Задачей изобретения является усовершенствование известных СУРТ РН: СОБ, РКС в части оптимизации конструкции подсистемы, повышением точности ее работы и снижением стоимости изготовления внутридвигательного контура управления ЖРД - исполнительного органа упомянутых систем (Козлов А.А. и др. Системы питания и управления жидкостных ракетных двигательных установок. - М.: Машиностроение, 1988, стр. 158).

Поставленная задача достигается тем, что в известной системе управления расходом компонента топлива ЖРД, включающей установленный в магистрали подачи компонента топлива командный дроссель, соединенный звеньями кинематической цепи с управляющим валиком, датчик углового положения звена кинематической цепи, реверсивный электродвигатель, ротор которого кинематически соединен с управляющим валиком, линии передачи электрических сигналов к электродвигателю и от датчика углового положения, согласно изобретению датчик углового положения звена кинематической цепи закреплен на управляющем валике дросселя. Кроме того, участок управляющего валика с закрепленным на нем датчиком углового положения помещен в полость корпуса командного дросселя, сообщенную каналом с окружающей средой и отделенную уплотнительным устройством от полости двигателя, залитой компонентом топлива, а звенья кинематической цепи, соединяющей командный дроссель и управляющий валик, установлены в корпусе с возможностью достижения однозначного расположения мест их контактного взаимодействия, которые образуются под действием гидродинамических сил, возникающих на командном дросселе при обтекании его потоком компонента.

Совокупность перечисленных выше существенных признаков при осуществлении предлагаемого изобретения позволяет получить следующие технические результаты:

- появляется возможность на порядок снизить стоимость гидравлической тарировки характеристик командного дросселя применением прецизионного датчика контроля углового положения управляющего валика и компьютерных технологий с целью сокращения продолжительности тарировки путем устранения необходимости применения визуальных отсчетов по штриховому лимбу управляющего валика;

- снижение трудоемкости доводочных работ и сокращение сроков их проведения в результате повышения точности работы внутридвигательной подсистемы (ЖРД) применением прецизионного датчика контроля углового положения управляющего валика, позволяющего устранить необходимость достижения «пологой линейности» гидравлических характеристик дросселя (регулятора) профилированием проходных сечений;

- оптимизируются условия диагностики технического состояния двигателя в процессе огневых испытаний по контролю точности воспроизведения мини-параметров контрольного теста СУРТ;

- появляется возможность оптимизации значений конечных параметров РН - продольной скорости и гарантийных остатков топлива в результате повышения точности работы внутридвигательной (ЖРД) подсистемы СОБ и РКС.

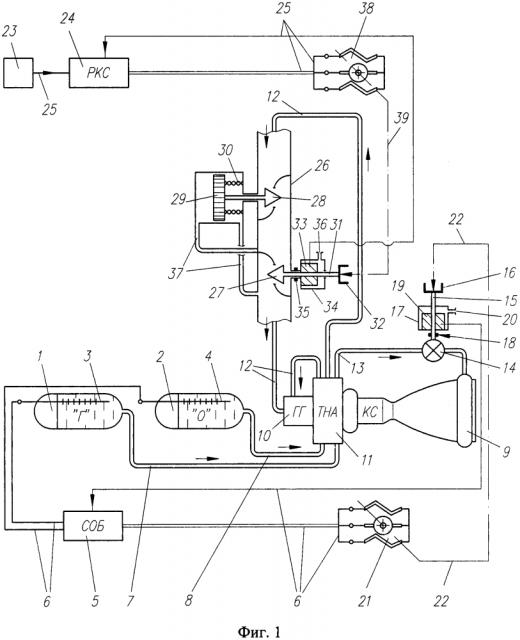

Сущность изобретения поясняется фиг. 1, где приведена функциональная схема СУРТ РН. Графические образы отдельных агрегатов, а также применяемая терминология заимствованы из работы Козлов А.А. и др. Системы питания и управления жидкостных ракетных двигательных установок. - М.: Машиностроение, 1988, стр. 94-100. Для упрощения схемы на фиг. 1 представлены только принципиально необходимые агрегаты. Система декомпозирована на подсистемы по их функциональным признакам, агрегаты системы обозначены позициями, см. фиг. 1.

Система опорожнения баков (СОБ)

а) баковая подсистема СОБ:

1, 2 - баки с компонентами топлива;

3, 4 - дискретные уровнемеры компонентов топлива;

5 - аппаратурный комплекс обеспечения функционирования системы (датчик рассогласования уровней компонентов топлива, ЭВМ, усилители сигналов, и др.);

6 - линии передачи электрических сигналов;

7, 8 - трубопроводы подачи компонентов из баков на вход в ТНА

ЖРД.

б) внутридвигательная подсистема (ЖРД) - исполнительный орган системы СОБ:

9 - камера сгорания (КС);

10 - газогенератор (ГГ);

11 - турбонасосный агрегат (ТНА);

12 - трубопроводы отбора компонентов для питания ГГ;

13 - трубопровод отбора компонента для питания КС;

14 - гидравлический командный дроссель;

15 - управляющий валик;

16 - вилка кинематической стыковки управляющего валика с валом ротора реверсивного электродвигателя;

17 - корпус;

18 - уплотнительное устройство;

19 - датчик углового положения управляющего валика;

20 – канал, сообщающий полость корпуса с окружающей средой;

21 - реверсивный электродвигатель;

22 - выходной вал ротора реверсивного электродвигателя.

Система регулирования кажущейся скорости (РКС)

а) ракетная подсистема РКС:

23 - датчик продольного ускорения РН;

24 - аппаратурный комплекс обеспечения функционирования системы РКС (датчик рассогласования расчетной и фактической скорости, ЭВМ, усилители сигналов, и др.);

25 - линии передачи электрических сигналов;

б) двигательная подсистема - ЖРД (агрегаты поз. 9-13 и гидромеханический плунжерный регулятор поз. 26 прямого действия - исполнительный орган системы РКС:

26 - корпус регулятора;

27 - командный дроссель;

28 - дроссель исполнительного органа регулятора;

29 - плунжер;

30 - пружина;

31 - управляющий валик;

32 - вилка кинематической стыковки управляющего валика с валом ротора реверсивного электродвигателя;

33 - датчик углового положения управляющего валика;

34 - корпус;

35 - уплотнительное устройство;

36 – канал сообщающий полость корпуса с окружающей средой;

38 - реверсивный электродвигатель;

39 - выходной вал ротора реверсивного электродвигателя.

С позиции сущности изобретения системы СОБ и РКС функционируют аналогичным образом, поэтому в тексте описания, изложенном ниже, упоминаются обе системы. Агрегаты систем, фиг. 1, обозначены по тексту описания позициями.

Устройство работает следующим образом. Сигналы от датчика (датчиков) 3, 4, 23 регулируемого параметра (параметров) РН поступают в бортовую вычислительную машину (ЭВМ) 5, 24, которая формирует командный сигнал управления. После усиления сигнал преобразуется валом 22, 39 ротора реверсивного электродвигателя 21, 38 в угловой поворот ϕком, управляющего валика 15, 31 командного дросселя 14, 27, соединенного свалом 22, 39 ротора реверсивного электродвигателя 21, 38 с элементами кинематики 16, 32, при этом проходное сечение (F) командного дросселя 14, 27 изменяется.

В системе СОБ командный дроссель 14 установлен в трубопроводе 13 отбора компонента для питания КС и изменение F приводит к изменению величины расхода компонента, поступающего в КС 9. Соотношение компонентов в КС 9 изменяется.

В системе РКС при изменении величины F командного дросселя 27 изменяется перепад давления, который через импульсные трубки 37 поступает на плунжер 29, изменяющий исполнительным органом 28 расход, поступающий в ГГ 10. Величина тяги ЖРД изменяется.

Циклы управления, непрерывно возобновляясь, обеспечивают в процессе полета РН поддержание значений полетных параметров в заданных пределах.

Согласно изобретению датчик углового положения 19, 33 как индикатор расположения рабочей точки гидравлического сопротивления командного дросселя на его гидравлической характеристике закреплен на управляющем валике 15, 31 командного дросселя 14, 27. Таким образом, в предлагаемом изобретении устранен конструктивный недостаток прототипа - повышенное значение суммарной угловой погрешности (Σ∂ϕ) установки управляющего валика командного дросселя в заданное угловое положение (ϕком). Обеспечивается это тем, что в кинематической цепи индикатора управления системы устранены составляющие цепь лишние звенья и кинематические зазоры в них.

Оставшийся зазор в кинематической цепи (детали зубчатого зацепления) устраняются под действием гидродинамических сил. При обтекании потоком компонента командного дросселя 14, 27 на него со стороны потока действуют гидродинамические силы, под действием которых звенья кинематической цепи, соединяющие командный дроссель, усилитель и управляющий валик, находятся в контактном взаимодействии. Детали установлены в корпусе на подшипниках, чем обеспечиваются при их перемещениях минимальные силы трения. В процессе работы ЖРД течение потока компонента не меняет направление, поэтому гидродинамические силы также не меняют направление своего действия. При минимальной силе трения в опорах реализуется возможность однозначного расположения мест контактного взаимодействия деталей кинематики при прямом и обратном вращении управляющего валика 15, 31. Этим достигается высокая точность функционирования кинематики командного дросселя 14, 27 и системы в целом.

Предлагаемым изобретением устранен конструктивный недостаток прототипа - цилиндрический штриховой лимб, который применяется в технологической операции процесса изготовления дросселя - его гидравлической тарировке в координатах гидравлической характеристики. Появляется возможность на порядок снизить стоимость затратной гидравлической тарировки характеристик командного дросселя с применением прецизионного датчика контроля углового положения управляющего валика и компьютерных технологий путем сокращения продолжительности тарировки, устранением необходимости применения визуальных отсчетов по штриховому лимбу управляющего валика.

Информация о результатах тарировки сохраняется и передается пользователям на носителях в электронной форме. В отличие от прототипа необходимость преобразования информации с участием человеческого фактора и возможностью его негативного воздействия на содержание информации в данном случае отсутствует.

Управляющий валик 15, 31 контактирует с компонентом, поэтому для защиты датчика углового положения 19, 33 от негативного воздействия компонента он помещен в полость корпуса 17, 34 командного дросселя, сообщенную каналом 20, 36 с окружающей средой и отделенную уплотнительным устройством 18, 35 от полости двигателя, залитой компонентом топлива.

Конструкции агрегатов, составляющих предлагаемое устройство, заимствованы из систем СОБ и РКС РН, которые применяются в настоящее время. Прецизионный датчик определения углового положения вала с погрешностью не более 5 под названием «абсолютный энкодер» является датчиком отечественного производства. В настоящее время этот датчик применяется в отечественном и зарубежном машиностроении.

Изложенное выше дает основание заключить, что дополнительных сведений, подтверждающих возможность осуществления изобретения, не требуется.

1. Система управления расходом компонента топлива жидкостного ракетного двигателя (ЖРД), включающая установленный в магистрали подачи компонента топлива командный дроссель, соединенный звеньями кинематической цепи с управляющим валиком, датчик углового положения звена кинематической цепи, реверсивный электродвигатель, ротор которого кинематически соединен с управляющим валиком, линии передачи электрических сигналов к электродвигателю и от датчика углового положения, отличающаяся тем, что датчик углового положения звена кинематической цепи закреплен на управляющем валике командного дросселя.

2. Система управления расходом компонента топлива ЖРД по п. 1, отличающаяся тем, что участок управляющего валика с закрепленным на нем датчиком углового положения помещен в полость корпуса командного дросселя, сообщенную каналом с окружающей средой и отделенную уплотнительным устройством от полости двигателя, залитой компонентом топлива.

3. Система управления расходом компонента топлива ЖРД по п. 1, отличающаяся тем, что звенья кинематической цепи, соединяющей командный дроссель и управляющий валик, установлены в корпусе с возможностью достижения однозначного расположения мест их контактного взаимодействия, которые образуются под действием гидродинамических сил, возникающих на командном дросселе при обтекании его потоком компонента.