Способ повышения химической и механической устойчивости газоразделительной полимерной половолоконной мембраны

Иллюстрации

Показать всеИзобретение относится к области некриогенного разделения газовых смесей. Способ включает формование полимерной половолоконной мембраны с последующей термовакуумной обработкой. Половолоконную мембрану формуют из термически сшиваемого полиимида, или полисульфона, или поликарбоната, в котором соотношение сшиваемых и несшиваемых фрагментов полимерной цепи находится в интервале от 1:8 до 8:1. В дальнейшем осуществляют постадийную сушку, включая в структуру полимерной половолоконной мембраны катализатор. Производят термовакуумную обработку при температуре 60-220°С в течение 1-24 часов с использованием катализатора. Катализатор – толуолсульфокислота, или тетраизопропоксид титана, или бис(триэтаноламин)диизопропоксид титана, или метансульфокислота, включен в структуру полимерной половолоконной мембраны в режиме ее постадийной сушки. Технический результат - повышение давления пластификации мембраны, что обеспечивает возможность ее использования в агрессивных газовых средах. 2 ил.

Реферат

Изобретение относится к области некриогенного разделения газовых смесей.

Известны способы повышения химической устойчивости газоразделительных половолоконных мембран из документа Wind J.D., С. Staudt-Bickel, D.R. Paul, W.J. Koros, Solid-state covalent crosslinking of polyimide membranes for carbon dioxide plasticization reduction, Macromolecules, 2003, 36, а также из документа Wind, J.D., S.M. Sirard, D.R. Paul, P.F. Green, K.P. Johnston, W.J. Koros, CO2-induced plasticization of polyimide membranes: Pseudo-equilibrium relationships between diffusion, sorption, and swelling, Macromolecules, 2003, 36, в которых используется термовакуумная постобработка половолоконной мембраны при температуре выше 200°C в течение более 24 часов.

К недостаткам данных способов стоит отнести отсутствие катализатора, такого как тетраизопропоксид титана, в процессе обработки мембраны, что существенно повышает энергозатраты.

Известен способ повышения химической и механической устойчивости мембраны из документа DE 1197190 B, опубликовано 22.07.1965, принятый в качестве прототипа, в котором катализатор вводится непосредственно в раствор полимера перед формованием мембраны и представляет собой хелатное соединение титана формулы (RO)x Ti(R')4-X, в которой R - алкильный радикал, а R' - окси-соединение, способное образовывать хелатные комплексы с титаном и повышающее вязкость раствора полимера, содержащего ацетат целлюлозы, ацетон и воду.

К недостаткам данного способа стоит отнести низкую сшивающую способность хелатных комплексов титана, поэтому необходимо использовать их высокие концентрации в растворе полимера, что значительно повышает его вязкость и делает невозможным формование половолоконной мембраны.

Цель изобретения - оптимизировать технические параметры процесса изготовления полимерной половолоконной мембраны и ее последующей термовакуумной обработки.

Техническим результатом является повышение давления пластификации мембраны, что обеспечивает возможность ее использования в агрессивных газовых средах.

Технический результат достигается за счет того, что способ повышения химической и механической устойчивости газоразделительной полимерной половолоконной мембраны включает формование полимерной половолоконной мембраны с последующей термовакуумной обработкой, половолоконную мембрану формуют из термически сшиваемого полиимида, или полисульфона, или поликарбоната, в котором соотношение сшиваемых и несшиваемых фрагментов полимерной цепи находится в интервале от 1:8 до 8:1, в дальнейшем осуществляют постадийную сушку, включая в структуру полимерной половолоконной мембраны катализатор, производят термовакуумную обработку при температуре 60-220°C в течение 1-24 часов с использованием катализатора, такого как толуолсульфокислота, или тетраизопропоксид титана, или бис(триэтаноламин)диизопропоксид титана, или метансульфокислота, включенного в структуру полимерной половолоконной мембраны в режиме ее постадийной сушки.

Одной из самых распространенных примесей в природном газе является углекислый газ. Кроме значительного снижения теплотворной способности природного газа и увеличения компрессионных затрат, диоксид углерода может реагировать с парами воды, образуя углекислоту, обладающую высокой коррозийной способностью, что требует специальных материалов газоносных трубопроводов.

Мембраны, применяемые в условиях агрессивных газовых сред, должны обладать устойчивостью к воздействию высоких давлений и к пластифицирующему воздействию химически активных газов, как диоксид углерода, водяные пары, аммиак, сероводород и тяжелые углеводороды. Эффект пластификации наблюдается при высоких парциальных давлениях химически активных газов. Пластификация представляет собой процесс взаимодействия молекул химически активных газов с молекулами полимера, вызывая сегментарное увеличение подвижности полимерных цепей, приводит к значительному снижению селективности мембраны с незначительным увеличением проницаемости. Давление пластификации - парциальное давление газа, при котором пропускная способность мембраны начинает увеличиваться непропорционально с ростом давления. При достижении давления пластификации коэффициент селективности мембраны падает с ростом парциального давления пластифицирующего компонента газовой смеси.

Для увеличения значения давления пластификации используют способ, включающий следующие основные этапы: 1) получение половолоконной мембраны из термически сшиваемого полимера, 2) постадийная сушка мембраны с использованием раствора катализатора, 3) термовакуумная обработка мембраны.

В настоящем изобретении "механическая устойчивость" - стабильность мембраны в условиях высоких давлений и температур, "химическая устойчивость" - устойчивость мембраны к пластифицирующему воздействию диоксида углерода, паров аммиака, воды, сероводорода и тяжелых углеводородов, "термически сшиваемый полимер" - моно- или полиэтерифицированный полимер, способный к реакции трансэтерификации под воздействием температуры, в котором соотношение сшиваемых и несшиваемых фрагментов полимерной цепи z:x находится в интервале от 8:1 до 1:8. "Постадийная сушка мембраны" - замещение молекул воды из структуры мембраны с использованием нескольких растворов, как минимум один из которых содержит катализатор.

"Катализатор" - химический агент, ускоряющий трансэтерификацию полимера в структуре мембраны.

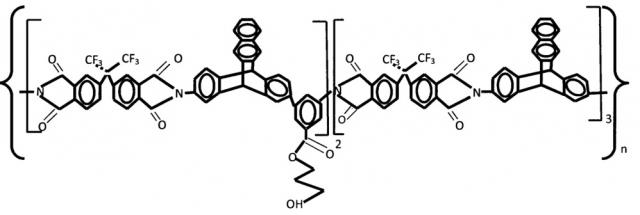

Пример термически сшиваемого полимера:

Изобретение поясняется чертежами:

Фиг 1 - принципиальная схема получения половолоконной мембраны методом сухомокроструйного формования.

Фиг 2 - схема процесса постадийной сушки половолоконной мембраны.

Половолоконная мембрана изготавливается методом сухомокроструйного формования. Принципиальная схема этого процесса представлена на фиг. 1. Половолоконная мембрана формуется в результате коэкструзии прядильного раствора 1, включающего 25-45 масс. % термически сшиваемого полимера, растворители - N,N-метилпирролидон, и/или N,N-диметилформамид, и/или диметилсульфоксид, и/или N,N-диметилацетамид, нерастворители - C2-С10 алифатический спирт, карбоновые кислоты или воду, а также легколетучие компоненты – тетрагидрофуран, или дихлорметан, или ацетон, с внутренним осадителем 3 из фильеры 5 через воздушное пространство в осадительную ванну 7, заполненную водой 5-70°C, снабженную циркуляционным насосом 6. В состав внутреннего осадителя входит вода и N,N-метилпирролидон, и/или N,N-диметилформамид, и/или диметилсульфоксид, и/или N,N-диметилацетамид. Прядильный раствор и раствор внутреннего осадителя подаются в фильеру при помощи насосов 2 и 4. Сформировавшееся полое волокно поступает в промывочную ванну 8 и 9, заполненную водой с температурой 5-70°С, для удаления оставшихся растворителей и нерастворителей из структуры волокна. Результатом данного процесса является получение половолоконной мембраны, способной к реакции трансэтерификации, ведущей к повышению химической и механической устойчивости мембраны.

Процесс постадийной сушки мембраны служит для удаления молекул воды из структуры полимера. В процессе термического удаления воды возможно нарушение морфологической структуры половолоконной мембраны, так как вода обладает высоким поверхностным натяжением. Чтобы избежать разрушения пористой подструктуры мембраны, используют систему осадителей с меньшим поверхностным натяжением, как низкомолекулярные спирты и летучие насыщенные углеводороды, до полного удаления жидкости из структуры волокна. Важными параметрами реагентов для удаления воды из мембраны являются: поверхностное натяжение, растворимость и температура кипения. Используемые в процессе повышения устойчивости мембраны катализаторы растворимы в низкомолекулярных спиртах и нерастворимы в насыщенных углеводородах. Вода растворима в низкомолекулярных спиртах, низкомолекулярные спирты растворимы в насыщенных углеводородах. Половолоконная мембрана нерастворима и в низкомолекулярных спиртах, и в насыщенных углеводородах.

На фиг. 2 представлена схема постадийной сушки половолоконной мембраны. На первой стадии процесса половолоконная мембрана, полученная методом сухомокроструйного формования, опускается поочередно в один или несколько растворов катализатора в низкомолекулярном спирте, такого как изопропиловый спирт, на 3-60 минут. На второй стадии мембрану опускают в один или несколько растворов насыщенных углеводородов, таких как гептан. На третий стадии мембрана сушится на воздухе или под вакуумом. Результатом данного процесса является включение катализатора в структуру мембраны без повреждения ее морфологической структуры, что снижает температуру и время термовакуумной обработки, ведущей к повышению химической и механической устойчивости мембраны.

Половолоконная мембрана, с включенными в ее структуру молекулами катализатора, помещается в термовакуумную печь при температуре 60-220°C в течение 1-24 часов, при постоянной откачке продуктов реакции трансэтерификации, таких как спирты и их эфиры.

Пример 1

Пример состоит из шести испытаний.

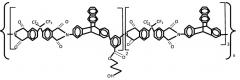

В испытаниях использовался термически сшиваемый полисульфон следующей структуры:

Половолоконная мембрана формовалась методом сухомокроструйного формования из прядильного раствора состава: 34 масс. % полимер, 51 масс. % диметилсульфоксид, 17 масс. % тетрагидрофуран, 10 масс. % пропионовая кислота. Внутренний осадитель содержал 18 масс. % дистиллированной воды и 82 масс. % N,N-метилпирролидона. Температура осадительной и промывочной ванны составляла 27°C. Воздушный зазор над осадительной ванной был установлен на 18 см. Полученная половолоконная мембрана промывалась в водопроводной воде в течение 3 дней до полного удаления растворителей.

В испытании 1 мембрана не подвергалась постадийной сушке и термовакуумной обработке.

В испытании 2 мембрана не подвергалась постадийной сушке, но подвергалась термовакуумной обработке при температуре 230°С в течение 36 часов.

В испытании 3 постадийная сушка мембраны выполнялась сначала в трех 0,6 масс. % растворах метансульфокислоты в метаноле по 20 минут в каждом, затем в трех растворах гексана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления гексана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 145°С в течение 5 часов.

В испытании 4 постадийная сушка мембраны выполнялась сначала в трех 0,6 масс. % растворах толуолсульфокислоты в метаноле по 20 минут в каждом, затем в трех растворах изооктана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления изооктана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 150°С в течение 4,5 часов.

В испытании 5 постадийная сушка мембраны выполнялась сначала в трех 0,35 масс. % растворах тетраизопропоксидсид титана в метаноле по 20 минут в каждом, затем в трех растворах изооктана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления изооктана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 75°C в течение 3,5 часов.

В испытании 6 постадийная сушка мембраны выполнялась сначала в трех 0,3 масс. % растворах бис(триэтаноламин)диизопропоксид титана в метаноле по 20 минут в каждом, затем в трех растворах гептана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления гептана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 68°С в течение 2,5 часов.

После этого испытывались газоразделительные свойства мембраны: подавалась газовая смесь, содержащая 15 моль % диоксида углерода и 85 моль % метана, и исследовалась зависимость коэффициента селективности мембраны по паре газов диоксид углерода/метан от давления. В испытании 1 наблюдалось резкое падение коэффициента селективности мембраны до 8 при повышении давления газовой смеси до 9 бар. В испытаниях 2, 3, 4, 5, 6 среднее значение коэффициента селективности не изменялось при повышении давления до 100 бар и составило 41.

Пример 2

Пример состоит из шести испытаний.

В испытаниях использовался термически сшиваемый полиимид следующей структуры:

Половолоконная мембрана формовалась методом сухомокроструйного формования из прядильного раствора состава: 30 масс. % полимер, 38 масс. % N,N-метилпирролидон, 19 масс. % тетрагидрофуран, 13 масс. % этиловый спирт. Внутренний осадитель содержал 12 масс. % дистиллированной воды и 88 масс. % N,N-метилпирролидона. Температура осадительной и промывочной ванны составляла 20°С. Воздушный зазор над осадительной ванной был установлен на 20 см. Полученная половолоконная мембрана промывалась в водопроводной воде в течение 3 дней до полного удаления растворителей.

В испытании 1 мембрана не подвергалась постадийной сушке и термовакуумной обработке.

В испытании 2 мембрана не подвергалась постадийной сушке, но подвергалась термовакуумной обработке при температуре 255°С в течение 30 часов.

В испытании 3 постадийная сушка выполнялась сначала в трех 0,15 масс. % растворах тетраизопропоксид титана в этаноле по 30 минут в каждом, затем в трех растворах гексана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления гексана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 65°С в течение 4 часов.

В испытании 4 постадийная сушка выполнялась сначала в трех 0,25 масс. % растворах бис(триэтаноламин)диизопропоксид титана в этаноле по 30 минут в каждом, затем в трех растворах гептана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления гептана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 60°С в течение 3 часов.

В испытании 5 постадийная сушка мембраны выполнялась сначала в трех 0,7 масс. % растворах метансульфокислоты в метаноле по 20 минут в каждом, затем в трех растворах изооктана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления изооктана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 160°С в течение 5 часов.

В испытании 6 постадийная сушка мембраны выполнялась сначала в трех 0,5 масс. % растворах толуолсульфокислоты в метаноле по 20 минут в каждом, затем в трех растворах изооктана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления изооктана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 150°С в течение 4 часов.

После этого испытывались газоразделительные свойства мембраны: подавалась газовая смесь, содержащая 15 моль % диоксида углерода и 85 моль % метана, и исследовалась зависимость коэффициента селективности мембраны по паре газов диоксид углерода/метан от давления. В испытании 1 наблюдалось резкое падение коэффициента селективности мембраны по паре газов диоксид углерода/метан до 11 при повышении давления газовой смеси до 6 бар. В испытаниях 2, 3, 4, 5, 6 среднее значение коэффициента селективности не изменялось при повышении давления до 100 бар и составило 67.

Пример 3

Пример состоит из шести испытаний.

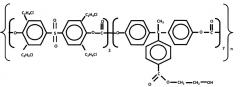

В испытаниях использовался термически сшиваемый поликарбонат следующей структуры:

Половолоконная мембрана формовалась методом сухомокроструйного формования из прядильного раствора состава: 36 масс. % полимер, 32 масс. % N,N-диметилацетамид, 18 масс. % тетрагидрофуран, 14 масс. % этиловый спирт. Внутренний осадитель содержал 10 масс. % дистиллированной воды и 90 масс. % N,N-диметилацетамида. Температура осадительной и промывочной ванны составляла 29°С. Воздушный зазор над осадительной ванной был установлен на 17 см. Полученная половолоконная мембрана промывалась в водопроводной воде в течение 3 дней до полного удаления растворителей.

В испытании 1 мембрана не подвергалась постадийной сушке и термовакуумной обработке.

В испытании 2 мембрана не подвергалась постадийной сушке, но подвергалась термовакуумной обработке при температуре 210°С в течение 31 часа.

В испытании 3 постадийная сушка выполнялась сначала в трех 0,2 масс. % растворах тетраизопропоксид титана в метаноле по 30 минут в каждом, затем в трех растворах гексана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления гексана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 90°С в течение 3 часов.

В испытании 4 постадийная сушка выполнялась сначала в трех 0,25 масс. % растворах бис(триэтаноламин)диизопропоксид титана в этаноле по 30 минут в каждом, затем в трех растворах гептана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления гептана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 85°С в течение 3 часов.

В испытании 5 постадийная сушка мембраны выполнялась сначала в трех 0,8 масс. % растворах метансульфокислоты в метаноле по 20 минут в каждом, затем в трех растворах изооктана по 20 минут в каждом. Половолоконная мембрана сушилась при комнатной температуре до полного удаления изооктана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 135°С в течение 5 часов.

В испытании 6 постадийная сушка мембраны выполнялась сначала в трех 0,7 масс. % растворах толуолсульфокислоты в метаноле по 20 минут в каждом, затем в трех растворах гептана по 20 минут в каждом.

Половолоконная мембрана сушилась при комнатной температуре до полного удаления гептана. Половолоконная мембрана подверглась термовакуумной обработке при температуре 130°С в течение 4,5 часов.

После этого испытывались газоразделительные свойства мембраны: подавалась газовая смесь, содержащая 15 моль % диоксида углерода и 85 моль % метана, и исследовалась зависимость коэффициента селективности мембраны по паре газов диоксид углерода/метан от давления. В испытании 1 наблюдалось резкое падение коэффициента селективности мембраны по паре газов диоксид углерода/метан до 7,5 при повышении давления газовой смеси до 5 бар. В испытаниях 2, 3, 4, 5, 6 среднее значение коэффициента селективности не изменялось при повышении давления до 100 бар и составило 55.

Из примеров видно, что половолоконные мембраны, подвергнутые термовакуумной обработке, обладают гораздо более высокими значениями давления пластификации, чем полые волокна без постобработки. Введение катализатора на этапе постадийной сушки существенно уменьшает время и температуру термовакуумной обработки, снижая энергозатраты. Наиболее эффективными катализаторами реакции трансэтерификации являются тетраизопропоксид титана, бис(триэтаноламин)диизопропоксид титана, метансульфокислота и толуолсульфокислота, вызывающее значительное повышение давления пластификации мембраны, что обеспечивает возможность ее использования в агрессивных газовых средах.

Способ повышения химической и механической устойчивости газоразделительной полимерной половолоконной мембраны, включающий формование полимерной половолоконной мембраны с последующей термовакуумной обработкой, отличающийся тем, что половолоконную мембрану формуют из термически сшиваемого полиимида, или полисульфона, или поликарбоната, в котором соотношение сшиваемых и несшиваемых фрагментов полимерной цепи находится в интервале от 1:8 до 8:1, в дальнейшем осуществляют постадийную сушку, включая в структуру полимерной половолоконной мембраны катализатор, производят термовакуумную обработку при температуре 60-220°С в течение 1-24 часов с использованием катализатора, такого как толуолсульфокислота, или тетраизопропоксид титана, или бис(триэтаноламин)диизопропоксид титана, или метансульфокислота, включенного в структуру полимерной половолоконной мембраны в режиме ее постадийной сушки.