Способ получения тонкопленочного анода

Иллюстрации

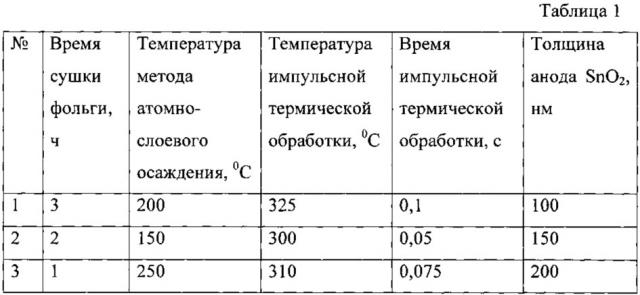

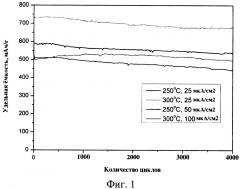

Показать всеИзобретение относится к области электротехники, а именно к способу получения тонкопленочного анода, и может быть использовано при изготовлении литий-ионных аккумуляторных батарей. Повышение циклической стабильности анода с сохранением его высокой удельной емкости и монокристаллической бездефектной структуры является техническим результатом изобретения. В качестве основы выбирают токоснимающую медную фольгу с шероховатой поверхностью, которую помещают в камеру для нанесения тонких пленок методом атомно-слоевого осаждения и сушат в вакууме в течение 1-3 ч, после чего при температуре 150-250°C методом атомно-слоевого осаждения проводят процесс нанесения одного атомного слоя оксида олова(IV) с использованием тетраэтилолова. Далее проводят импульсную термическую обработку при температуре 300-325°C в течение 0,05-0,1 с, и повторяют процесс до формирования толщины монокристаллического тонкопленочного анода 100-200 нм. Столь короткое время термической обработки позволяет структурировать каждый слой соединения SnO2 с формированием монокристаллической структуры. 1 ил., 1 табл.

Реферат

Изобретение относится к электротехнической области и может быть использовано в литий-ионных аккумуляторных батареях транспортных и космических систем с улучшенными удельными характеристиками.

Известен способ изготовления тонкопленочного анода литий-ионных аккумуляторов на основе пленок наноструктурированного кремния, покрытого двуокисью кремния [RU патент №2474011], преимущественно, для использования в литий-ионных аккумуляторах, работающих при большой плотности тока. Предложенный тонкопленочный материал сформирован из наноразмерных кластеров кремния в оболочке из двуокиси кремния, которые получают в одну стадию магнетронным распылением кремниевой мишени в плазме, содержащей аргон и контролируемые добавки кислорода. Указанные наноструктурированные пленки получают в плазме магнетронного разряда, содержащей 1-3% кислорода по объему в аргоне. Содержание двуокиси кремния в пленке находится в пределах 16-41 весовых %, а наноструктурированный кремний в оболочке двуокиси кремния имеет кластерную структуру с размерами кластеров 5-15 нм. Недостатками способа является сложность в получении бездефектной структуры анода.

Известен способ получения тонкопленочного наноструктурированного электродного материала, выбранный за прототип [RU патент №2414771]. Тонкопленочный наноструктурированный электродный материал, содержащий нанокристаллиты одной фазы рутильных твердых растворов оксидов олова и титана, внедренные в матрицу аморфного оксида олова, согласно изобретению, состоит из оксидов олова и титана в соотношении: оксид олова (IV) 100 мас.ч., оксид титана (IV) 3-13 мас.ч., причем степень кристалличности электродного материала (отношение массы кристаллической фазы ко всей массе пленки) находится в пределах 40-60%. Наноструктурированные пленки получают нанесением смешанного раствора хлоридов олова и одного из металлов Sb, Zr, Pb, Bi, In в водной солянокислой среде на металлические подложки и дальнейшей термообработкой на воздухе при 350-450°C. Недостатками способа является много стадийность процесса, сложность в получении бездефектной структуры и чистого химического состава, низкая циклическая стабильность полученного материала.

Задачей изобретения является получение тонкопленочного анода из оксида олова с повышенной циклической стабильностью с сохранением высокой удельной емкости и монокристаллической бездефектной структурой.

Для решения поставленной задачи предложен способ получения тонкопленочного анода из оксида олова (IV). В качестве основы выбирают токоснимающую медную фольгу с шероховатой поверхностью. Далее выбранную фольгу помещают в камеру для нанесения тонких пленок методом атомно-слоевого осаждения и сушат в вакууме в течение 1-3 ч. Далее при температуре 150-250°C методом атомно-слоевого осаждения проводят процесс нанесения одного атомного слоя оксида олова (IV) с использованием тетраэтилолова, после чего происходит формирование аморфного соединения SnO2. Далее проводят импульсную термическую обработку при температуре 300-325°C в течение 0,05-0,1 с. После чего происходит формирование монокристаллического SnO2. Процесс повторяют до формирования толщины монокристаллического тонкопленочного анода 100-200 нм.

Перед запуском процесса атомно-слоевого осаждения требуется удалить всю влагу с поверхности медной фольги, для обеспечения наилучшей конформности покрытий, для этого проводят сушку в вакууме. В основе технологии атомно-слоевого осаждения лежит прохождение самоконтролируемой гетерогенной реакции, которая позволяет получать монокристаллические пленки оксидных систем равномерно на всей поверхности подложки, что приводит к получению равномерной бездефектной структуры с равномерным распределением химических элементов по объему получаемого материала. Во время нанесения тонких пленок их толщина за цикл составляла 1 атомный слой, величина толщины такого порядка позволяет при температурах от 300 до 325°C в течение короткого времени 0,05-0.1 с производить кристаллизацию по объему, вследствие чего происходит образование монокристаллической структуры SnO2. Столь короткое время термической обработки позволяет структурировать каждый слой соединения SnO2, получая монокристаллическую структуру, данная структура позволяет достигнуть теоретической емкости для данного соединения.

В качестве подложки была выбрана медная шероховатая фольга для обеспечения наибольшей разности потенциалов при дальнейшем использовании анода в литий-ионном аккумуляторе. Время сушки фольги от 1 до 3 часов, при нахождении медной фольги в вакууме менее 1 часа вся адсорбировавшаяся влага не испаряется полностью, что приведет к дефектам в наносимых пленках, при сушке более 3 часов на поверхности фольги начинает происходить процесс десорбции поверхностных функциональных групп, что также приводит к ухудшению хемосорбции между фольгой и оксидом олова (IV). Процесс нанесения тонких пленок методом атомно-слоевого осаждения реализуется при температуре 150-250°C. При нанесении тонких пленок методом атомно-слоевого осаждения при температуре ниже 150°C тетраэтилолово не будет раскладываться с образованием оксида олова (IV), поэтому не будет получен нужный химический состав, следовательно, не будет получена высокая удельная емкость, равномерное распределение химического состава по объему и монокристаллическая бездефектная структура. При нанесении тонких пленок методом атомно-слоевого осаждения при температуре выше 250°C тетраэтилолово будет обладать высоким давлением насыщенного пара, следовательно, будет невозможно нанести один атомный слой оксида олова (IV), при нарушении толщины слоя наносимой пленки, будет невозможно полностью произвести кристаллизацию пленки, следовательно, будут возникать дефекты, а эксплуатационные характеристики, такие как удельная емкость и циклическая стабильность будут низкими.

Толщина наносимого на медную фольгу оксида олова (IV) составляет 1 атомный слой, так как при нанесении более 1 атомного слоя или менее одного слоя будет невозможно кристаллизовать пленку для получения монокристаллической бездефектной структуры.

Импульсная термическая обработка при температуре менее 300°C не позволяет получить монокристаллическую структуру касситерита, которая обладает высокими удельными характеристиками. Импульсная термическая обработка при температуре более 325°C, приводит к образованию другой кристаллической структуре, которая обладает низкими электрохимическими характеристиками.

При длительности импульсной термической обработке менее 0,05 с температурное поле не успевает воздействовать на слой соединения SnO2, тем самым не позволяет получить кристаллическую структуру касситерита, которая обладает высокими удельными характеристиками.

При длительности импульсной термической обработке более 0,1 с температурное поле воздействует слишком активно, что приводит к образованию другой кристаллической структуры, которая обладает низкими электрохимическими характеристиками.

Толщина соединения SnO2 была определена в диапазоне 100-200 нм, при толщине менее 100 нм при использовании анода в литий-ионном аккумуляторе происходит короткое замыкание, а толщины более 200 нм не позволяют в полном объеме интеркалировать/деинтеркалировать четырем ионам лития из образовывающейся в ходе циклирования структуры Li4,4Sn, что, в свою очередь, приведет к снижению электрохимических характеристик.

Для получения тонкопленочного анода в качестве начального компонента выбирают токоснимающую медную фольгу, с шероховатой поверхностью. Выбранную фольгу помещают в камеру для нанесения тонких пленок, методом атомно-слоевого осаждения, и сушат в вакууме в течение 1-3 ч. Далее, при температуре 150-250°C методом атомно-слоевого осаждения проводят процесс нанесения одного атомного слоя оксида олова (IV) с использованием тетраэтилолова. Далее проводят импульсную термическую обработку при температуре 300-325°C в течение 0,05-0,1 с. Процесс повторяют до формирования толщины тонкопленочного анода 100-200 нм.

Синтезированный тонкопленочный анод на основе оксида олова (IV) обладает высокой удельной емкостью, которая сохраняется в течение 4000 циклов, что свидетельствует о его повышенной циклической стабильности (фиг. 1). Кроме того, анод имеет монокристаллическую бездефектную структуру с равномерным распределением химического состава по объему.

Способ получения тонкопленочного анода, включающий выбор системы SnO2 и ее термообработку, отличающийся тем, что в качестве основы выбирают токоснимающую медную фольгу с шероховатой поверхностью, которую помещают в камеру для нанесения тонких пленок и сушат в вакууме в течение 1-3 ч, после чего при температуре 150-250°C проводят процесс нанесения атомного слоя оксида олова(IV) с использованием тетраэтилолова, далее проводят термическую обработку в импульсном режиме при температуре 300-325°C в течение 0,05-0,1 с, процесс повторяют до формирования толщины тонкопленочного анода 100-200 нм.