Полимерный композиционный материал, используемый для формирования сигнала о локальных перегревах электрооборудования

Иллюстрации

Показать всеИзобретение относится к средствам контроля за предпожарными ситуациями, возникающими в результате локальных перегревов электрооборудования, и предназначено для предупреждения пожаров, возникающих в результате подобных неисправностей, в частности неисправностей в электрических розетках. Описан полимерный композиционный материал, заполненный одорантом, которым являются диоксид серы, низшие меркаптаны, диалкилсульфиды, диалкилдисульфиды или их смеси, имеющий температуру взрывного разрушения в диапазоне 80-200°C, применяемый для формирования сигнала о локальных перегревах электрооборудования, причем полимерный композиционный материал, заполненный одорантом, представляет собой: материал, содержащий микрокапсулы с ядром из одоранта, окруженного оболочкой из полимерного материала, распределенные в полимерном связующем; или материал, содержащий частицы сшитого полимера, набухшие в растворе одоранта, заключенные в полимерной матрице; или материал, содержащий частицы сорбента, с сорбированным на них одорантом, заключенные в полимерной матрице; или материал, содержащий частицы пористого полимера с порами закрытого типа или каналами, заполненными одорантом или раствором одоранта, заключенные в полимерной матрице. Технический результат: получен композиционный полимерный материал, предназначенный для ликвидации возникшего возгорания. 30 з.п. ф-лы, 4 ил., 4 пр.

Реферат

Область техники изобретения

Изобретение относится к средствам контроля за предпожарными ситуациями, возникающими в результате локальных перегревов электрооборудования, и предназначено для предупреждения пожаров, возникающих в результате подобных неисправностей.

Уровень техники

На сегодняшний день более 20% всех пожаров возникает по причине нарушений в работе электрооборудования и электрических устройств. Чаще всего возгорание возникает в области электрических контактов.

Как правило, возникновение пожара не происходит спонтанно, ему предшествует длительное разрушение провода в местах соединения. При этом резкого увеличения силы тока, как при коротком замыкании, не возникает, поэтому электромагнитные расцепители, использующиеся в современных автоматических выключателях, не могут быть использованы для защиты в подобных ситуациях.

Так, при плохом контакте в розетках или распределительных щитах возникает повышенное сопротивление, а следовательно, и источник повышенной температуры. Провод под действием теплового расширения деформируется, а множественные циклы нагрева и остывания делают его деформацию критичной. В месте зажима провод становится тоньше, происходит его окисление. Следствием этого является дальнейшее увеличение сопротивления в месте соединения, а значит, еще большее увеличение нагрева. В конечном счете это может привести к возникновению пожара.

Во избежание подобных ситуаций целесообразно иметь простой механизм, позволяющий обнаружить подобный дефект на ранней стадии, поскольку устранение причины перегрева значительно менее ресурсоемко и трудозатратно, чем ликвидация последствий пожара. В качестве такого механизма предлагается нанесение на токопроводящую деталь специального состава, который при нагреве выше определенной температуры выделяет одорант - вещество, имеющее специфический, предупреждающий запах.

Одоранты в настоящее время используются для придания запаха природному газу и сжиженным газам, используемым в промышленности. Они позволяют обнаруживать утечки в газовых коммуникациях и аппаратах, а также присутствие газов в производственных и жилых помещениях задолго до момента образования их взрывоопасных или токсичных концентраций. В качестве одорантов обычно используют серосодержащие соединения: меркаптаны (метилмеркаптан, этилмеркаптан, пропилмеркаптан, изопропилмеркаптан и др.) и сульфиды (диметилсульфид, диэтилсульфид, диметилдисульфид и др.). Более интенсивным и устойчивым запахом по сравнению с отдельными составляющими обладают смеси из нескольких одорантов.

Поскольку одоранты обладают очень сильным запахом, они должны храниться герметично и высвобождаться строго в момент нагрева электропроводки. В качестве системы, высвобождающей одоранты при нагревании, можно использовать полимерный композиционный материал, имеющий температуру взрывного разрушения в диапазоне 80-200°C, включающий в себя одоранты в качестве наполнителей.

Использование структурных аналогов материалов подобного рода для обнаружения неисправностей электрооборудования ранее в литературе описано не было. Функциональными аналогами материала по изобретению являются извещатели предпожарных ситуаций.

Известен способ диагностики предпожарной ситуации и предотвращения возникновения пожара, включающий измерение интенсивности монохроматического излучения, испускаемого импульсным источником на частоте его поглощения продуктами термодеструкции идентифицируемых материалов, и выработку управляющего сигнала на подачу пожарной тревоги при превышении значений концентраций их допустимых величин (авторское свидетельство СССР 1277159, МПК G08B 17/10, 1985 г.).

К недостаткам известного способа можно отнести его невысокую надежность, большую вероятность ложных срабатываний, а также недостаточно раннее обнаружение возгораний, что обусловлено выработкой управляющего сигнала без учета скорости нарастания концентрации и оценкой пожароопасной ситуации по концентрациям недостаточного количества контролируемых газовых компонентов.

Известны способ и устройство для обнаружения предпожарной ситуации, основанные на инфракрасной спектроскопии. Устройство содержит оптически сопряженные источник и приемник излучения, связанный с первым усилителем, и схему обработки, которая содержит два приемника излучения, второй и третий усилители, которые вместе с первым усилителем через соответствующие блоки допустимых концентраций пожароопасных компонентов соединены с аналого-цифровым преобразователем, выход которого подсоединен через микропроцессор и цифроаналоговый преобразователь к блоку сигнализации, при этом второй выход микропроцессора подключен к монитору. Оно предназначено для обнаружения продуктов термического разложения разнообразных органических материалов, образующихся под воздействием нештатного источника тепла, который может возникать, в частности, в результате искрения или короткого замыкания в электрокоммутационном оборудовании (патент РФ 2022250, МПК G01N 21/61, 1994 г.).

Недостатком известного технического решения является то, что оно реагирует на появление газов и дыма, сопутствующих уже начавшемуся возгоранию, т.е. подает сигнал уже после начала возгорания.

Известно устройство, представляющее из себя распределительную коробку, содержащую датчик изменения температуры, подключенный к блоку управления микропроцессора (патент США 5654684, МПК G08B25/08, G08B 25/10, 1997 г.).

Недостатком данного устройства является его относительно высокая стоимость, а также то, что оно не обеспечивает непрерывный контроль любой точки электрической сети или электроустановки.

Структурными аналогами материала по изобретению являются композиционные пожаротушащие материалы, содержащие огнегасящие агенты.

Известна композиция для огнегасящего покрытия, включающая микрокапсулированный 1,2-дибромтетрафторэтан (хладон R-114B2) с оболочкой из отвержденного желатина в связующем, содержащем эпоксидную смолу, эпоксидированный полиоксихлорпропиленовый эфир глицерина и полиэтиленполиамин (авторское свидетельство СССР 1696446, МПК C09D 163/00, C09K 21/08, 1982 г.).

Известен огнегасящий состав, содержащий микрокапсулы с ядром из огнегасящего агента, которым являются галогенуглероды, окруженного оболочкой из полимерного материала, распределенные в полимерном связующем. При этом полимерным связующим являются водорастворимые или водонерастворимые полимеры в виде растворов или дисперсий в воде или органических растворителях соответственно. Материалом оболочки является полимочевина и/или полиуретан на основе преполимера полиизоцианата. Микрокапсулы имеют различающиеся размеры в диапазоне 2,0-100,0 мкм (патент РФ 2403934, МПК A62D 1/00, 2009 г.).

Наиболее близким структурным аналогом является микрокапсулированный огнегасящий агент, содержащий микрокапсулы, имеющие ядро из огнегасящей жидкости, размещенное внутри сферической полимерной оболочки, выполненной из отвержденного пространственно сшитого полимерного материала и содержащей наночастицы минерального наполнителя в форме пластинок, имеющих толщину 1-5 нм, и указанный агент обладает способностью взрывоподобного разрушения в диапазоне температур 90-230°C. Микрокапсулы могут иметь внешний диаметр в диапазоне 50-400 мкм и ядро из огнегасящей жидкости, по массе составляющей 75-95% от массы микрокапсулы, в качестве которой используют бромсодержащую или фторбромсодержащую огнегасящую жидкость, перфторэтил-перфторизопропил-кетон и/или дибромметан, или смесь огнегасящих жидкостей, выбранных из группы, включающей: перфторэтил-перфторизопропил-кетон, дибромметан, бромзамещенные углеводороды, фторбромзамещенные углеводороды в жидком состоянии. Сферическая полимерная оболочка может быть выполнена, например, из комплекса поливинилового спирта и мочевино-резорцино-формальдегидной смолы или сшитого желатина и может содержать минеральный наполнитель в количестве 1-5% от массы оболочки в виде наноразмерных пластинок из натурального алюмосиликата монтмориллонита или его аналогов в эксфолиированном состоянии. Указанные микрокапсулы могут быть использованы для пожаротушения в составе огнегасящего композиционного конструкционного материала (патент РФ 2469761, МПК A62D 1/00, B82B 3/00, 2011 г.).

Все описанные композиционные пожаротушащие материалы предназначены для ликвидации возникшего возгорания, а не для его предупреждения, которое является наиболее эффективным способом борьбы с пожаром.

Описание изобретения

Целью настоящего изобретения является создание стабильного при хранении и транспортировке полимерного композиционного материала, применимого для раннего обнаружения предпожарных ситуаций, возникающих в результате локальных перегревов электрооборудования, когда нагрев проводов или электрических контактов превышает допустимые эксплуатационные параметры (>100°C), но еще не достигает того уровня, при котором происходит термодеструкция материалов, способных к возгоранию (>250°C).

Техническим результатом заявленного решения является повышение вероятности обнаружения предпожарной ситуации на ранней стадии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

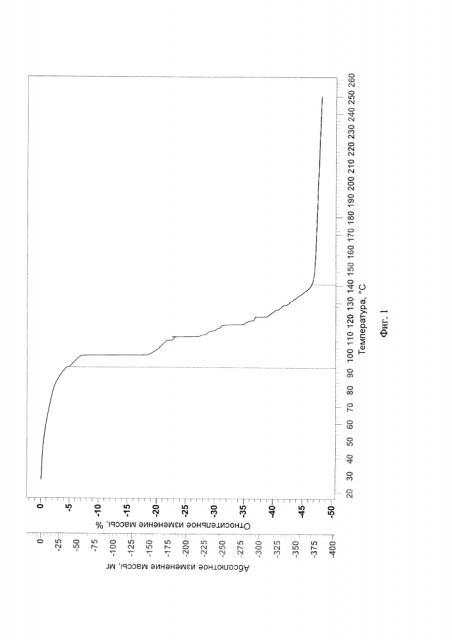

На Фиг. 1 приведены результаты термогравиметрического анализа микрокапсулированного композиционного материала по изобретению, полученного согласно Примеру 1.

На Фиг. 2 приведены результаты термогравиметрического анализа микрокапсулированного композиционного материала по изобретению, полученного согласно Примеру 2.

На Фиг. 3 приведены результаты термогравиметрического анализа микрокапсулированного композиционного материала по изобретению, полученного согласно Примеру 3.

На Фиг. 4 приведены результаты термогравиметрического анализа микрокапсулированного композиционного материала по изобретению, полученного согласно Примеру 4.

Настоящее изобретение относится к полимерному композиционному материалу, заполненному одорантом, которым являются диоксид серы, низшие меркаптаны, диалкилсульфиды, диалкилдисульфиды или их смеси, имеющему температуру взрывного разрушения в диапазоне 80-200°C, применяемого для раннего обнаружения предпожарных ситуаций, возникающих в результате локальных перегревов электрооборудования.

В качестве наполнителей для композиционного материала могли бы быть выбраны пахучие вещества с приятным или нейтральным запахом. Но как было указано выше, разрушение провода происходит постепенно, что приводит к медленному повышению температуры в области дефекта и, как следствие, к высвобождению лишь малых концентраций пахучих веществ. Человек первоначально может не обратить внимания на слабый приятный запах, а по прошествии определенного времени может привыкнуть к такому запаху и вообще перестать замечать его. В этом случае задача обнаружения неисправности на ранней стадии не будет решена. Поэтому в качестве наполнителей полимерного композиционного материала были выбраны именно вещества с резким, неприятным запахом.

Одоранты, предлагаемые данным изобретением, включают, но не ограничиваются только этим перечнем, диоксид серы, метилмеркаптан, этилмеркаптан, н-пропилмеркаптан, изопропилмеркаптан, н-бутилмеркаптан, втор-бутилмеркаптан, изобутилмеркаптан, трет-бутилмеркаптан, амилмеркаптан, изоамилмеркаптан, гексилмеркаптан, диметилсульфид, диэтилсульфид, диаллилдисульфид, аллилметилсульфид, метилэтилсульфид, диизопропилсульфид, диметилдисульфид, диэтилдисульфид, дипропилдисульфид, диизопропилдисульфид или их смеси.

Наиболее предпочтительными примерами одорантов являются метилмеркаптан, этилмеркаптан, изопропилмеркаптан, изобутилмеркаптан, трет-бутилмеркаптан, диметилсульфид, диэтилсульфид, метилэтилсульфид, диметилдисульфид, диэтилдисульфид.

В некоторых вариантах изобретения одоранты используются в смеси с растворителями. Использование растворителей позволяет достигать меньших температур и более узких температурных диапазонов вскрытия композиционного материала при сохранении его механических характеристик.

Растворители для одоранта включают, но не ограничиваются только этим перечнем, гидрофторхлоруглероды, гидрофторуглероды, фторуглероды, хлоруглероды, хлорфторуглероды, перфтор(этилизопропилкетон), алканы, простые эфиры или их смеси.

Содержание одоранта в составе по изобретению составляет 1-99%.

В некоторых вариантах изобретения полимерный композиционный материал по изобретению представляет собой микрокапсулы с ядром из одоранта, окруженные оболочкой из полимерного материала, распределенные в полимерном связующем. Средний наружный диаметр микрокапсул предпочтительно находится в диапазоне 1-5000 мкм, более предпочтительно в диапазоне 10-500 мкм, наиболее предпочтительно в диапазоне 5-50 мкм. Средняя толщина полимерной оболочки составляет предпочтительно 0,01-1 мкм, более предпочтительно 0,01-0,1 мкм, наиболее предпочтительно 0,01-0,05 мкм.

Полимерное связующее, предлагаемое данным изобретением, включает, но не ограничивается только этим перечнем, акриловую смолу, эпоксидную смолу, полиамид, поливинилацетат, полиэфир, полимочевину, поливиниловый спирт, полиуретан.

Оболочка микрокапсул должна обладать достаточной прочностью и быть нерастворимой в жидкости-носителе, используемой для приготовления микрокапсул, а также в материале, образующем ядро микрокапсулы.

Оболочка микрокапсул, состоящая из полимерного материала, предпочтительно выполнена из органического полимера. В качестве органического полимера предлагаются полиуретановые смолы, полиамидные смолы, полиэфирные смолы, поликарбонатные смолы, меламиновые смолы, желатин или его производные, поливиниловый спирт.

В предпочтительных вариантах изобретения оболочка микрокапсул состоит из желатина или его производного.

В наиболее предпочтительных вариантах изобретения полимерный композиционный материал содержит микрокапсулы, характеризующиеся наличием двухслойной полимерной оболочки, имеющей внутренний слой, состоящий из желатина или его производного, и внешний усиливающий слой, состоящий из карбамидных смол, резорциновых смол, меламиновых смол, фенольных смол или поливинилацетатных смол.

Способ изготовления полимерного композиционного материала, содержащего микрокапсулы, характеризующиеся наличием двухслойной полимерной оболочки, имеющей внутренний слой, состоящий из желатина или его производного, и внешний усиливающий слой, состоящей из карбамидных смол, резорциновых смол, меламиновых смол, фенольных смол или поливинилацетатных смол, включает следующие стадии:

а. Основной слой оболочки из желатина или его производного формируют методом коацервации. Раствор одоранта во фреоне эмульгируют в водном растворе желатина или его производного при температуре 35-45°C. Время эмульгирования составляет предпочтительно от 2 до 30 минут, более предпочтительно от 5 до 10 минут. В полученную эмульсию добавляют промоутер разделения фаз (например, 5% водный раствор фосфата натрия) и кислоту (например, 10% водный раствор серной кислоты) до достижения pH 4,0-5,0. После этого, смесь постепенно охлаждают до 25-35°C в течение 1-1,5 часов. В процессе этого, вокруг капель одоранта происходит формирование адсорбированного слоя желатина. Смесь дополнительно охлаждают до 5-15°C и выдерживают при этой температуре в течение как минимум еще одного часа. В качестве промоутера разделения фаз могут использоваться водные растворы фосфатов или сульфатов щелочных металлов, гуммиарабик, натрий-карбоксиметилцеллюлоза, полиакриловая кислота, альгинат натрия.

В качестве кислоты могут использоваться водные растворы серной, соляной, фосфорной кислот. Наиболее предпочтительной кислотой является серная.

Перед формированием усиливающего слоя желательно укрепить желатиновую оболочку путем добавления сшивающего агента. Это можно осуществить, например, путем добавления к полученной эмульсии 25% раствора глутарового альдегида и выдерживания смеси при 5-15°C в течение 1-1,5 часов. Помимо глутарового альдегида, можно использовать другие известные сшивающие агенты и методы сшивания.

b. Прекурсор для формирования усиливающего слоя получают смешивая мочевину, резорцин, меламин, фенол или поливиниловый спирт при комнатной температуре с 1-4 эквивалентами формальдегида, после чего смесь нагревают до 70°C в течение 2,5 часов. Полученный прекурсор добавляют к эмульсии, полученной на шаге а), при температуре 20-30°C. Температуру повышают до 30-35°С, pH доводят до 1-3,5, полученную смесь выдерживают в этих условиях не менее 30 минут.

c. Микрокапсулы промывают, отделяют от водной фазы путем декантации, высушивают и используют для изготовления композиционного материала путем добавления связующего.

Полимерный композиционный материал, получаемый описанным выше способом, содержит микрокапсулы, состоящие из двухслойной полимерной оболочки и жидкого ядра, содержащего одоранты или их растворы. Средняя величину наружного диаметра микрокапсул составляет 20-80 мкм. Содержание одоранта составляет 10-90% от массы материала. Температура взрывного разрушения полимерного композиционного материала находится в диапазоне 80-200°C в зависимости от природы жидкости в ядре микрокапсул.

В других вариантах изобретения полимерный композиционный материал по изобретению представляет собой полимерный гель, образованный частицами сшитого полимера, набухшими в растворе одоранта, помещенный в полимерную матрицу. Средний размер частиц сшитого полимера составляет предпочтительно 50-500 мкм, более предпочтительно 50-200 мкм.

Сшитый полимер, предлагаемый данным изобретением, включает, но не ограничивается только этим перечнем, полиакриламид, сшитый N,N'-метиленбисакриламидом, поливиниловый спирт, сшитый эпихлоргидрином, и поливиниловый спирт, сшитый глутаровым альдегидом.

В предпочтительных вариантах изобретения сшитый полимер представляет собой поливиниловый спирт, сшитый эпихлоргидрином.

Полимерная матрица, входящая в состав композиционного материала, включает, но не ограничивается только этим перечнем, полиорганосилоксаны, поливинилацетат, эпоксидные смолы.

Способ приготовления полимерного композиционного материала, проставляющего собой полимерный гель, образованный частицами сшитого полимера, набухшими в растворе одоранта, помещенный в полимерную матрицу, включает следующие стадии:

a. К водному раствору поливинилового спирта добавляют водный раствор NaOH при интенсивном перемешивании в течение 30 минут при 95°C. К полученной смеси приливают эпихлоргидрин при 70°C и перемешивают до начала гелеобразования. После этого перемешивание прекращают и выдерживают смесь 3 ч при 70°C. Блок геля измельчают, промывают водой, этанолом, ацетоном и высушивают в вакууме при 60°C. Высушенный полимер измельчают в мельнице и фракционируют, отбирая фракцию 50-100 мкм.

b. Частицы сшитого полимера помещают в спиртовой раствор одоранта и выдерживают 4 дня при комнатной температуре.

c. Набухшие частицы сшитого полимера отделяют от раствора при помощи декантации.

d. К суспензии набухшего геля прибавляют полиэтиленполиамин, смесь интенсивно перемешивают в течение 10 минут, после чего к ней добавляют эпоксидную смолу. Полученную массу интенсивно перемешивают, заливают в формы и оставляют на 36 часов. Полученный материал вакуумируют в течение 3 часов при температуре 60°C и давлении 1 мм рт. ст.

Полимерный композиционный материал, получаемый описанным выше способом, содержит частицы поливинилового спирта, сшитого эпихлоргидрином, набухшие в растворе одоранта. Средний размер набухших частиц сшитого полимера составляет 80-150 мкм. Содержание одоранта составляет 10-70% от массы материала. Температура взрывного разрушения полимерного композиционного материала находится в диапазоне 70-160°C.

В других вариантах изобретения полимерный композиционный материал по изобретению представляет собой частицы сорбента с сорбированным на них одорантом, помещенные в полимерную матрицу. Средний размер частиц составляет предпочтительно 10-2000 мкм.

Сорбент включает, но не ограничивается только этим перечнем, силикагель, оксид алюминия, алюмосиликаты, активированный уголь.

Полимерная матрица, входящая в состав композиционного материала, включает, но не ограничивается только этим перечнем, полиуретан, полимочевину.

Способ приготовления полимерного композиционного материала, представляющего собой частицы сорбента с сорбированным на них одорантом, помещенные в полимерную матрицу, включает следующие стадии:

a. Коллоидный диоксид кремния смешивают с раствором одоранта в 1,2-дибромтетрафторэтане (хладон R-114B2) и оставляют на сутки при интенсивном перемешивании.

b. Осадок декантируют, избытку жидкости дают стечь.

c. К полученной суспензии добавляют 4,4'-дифенилметандиизоцианат. Отделяют крупные включения, остаток тщательно перемешивают и добавляют к нему полиэтиленполиамин. После получения однородной массы распределяют продукт по формам и выдерживают 3 дня до получения готового продукта.

Композиционный материал, получаемый описанным выше способом, содержит частицы силикагеля с адсорбированным на них одорантом. Средний размер частиц составляет 50-200 мкм. Содержание одоранта составляет 10-50% от массы материала. Температура взрывного разрушения полимерного композиционного материала находится в диапазоне 80-150°C.

В других вариантах изобретения полимерный композиционный материал по изобретению представляет собой частицы пористого полимера с порами закрытого типа или каналами, заполненными одорантом или раствором одоранта, помещенные в полимерную матрицу. Средний размер частиц составляет предпочтительно 200-5000 мкм. Средний диаметр пор составляет предпочтительно 10-100 мкм.

В качестве пористого полимера предлагаются полистирол, полиорганосилоксаны, полиуретан, полимочевина.

Полимерная матрица, входящая в состав композиционного материала, включает, но не ограничивается только этим перечнем, поливинилацетат, эпоксидные смолы, силикон.

Способ приготовления полимерного композиционного материала, представляющего собой частицы пористого полимера с порами закрытого типа или каналами, заполненными одорантом или раствором одоранта, помещенные в полимерную матрицу, включает следующие стадии:

a. К раствору одоранта в хладоне R-114B2 добавляют толуолдиизоцианат, полученную смесь эмульгируют в водном растворе поливинилового спирта до получения однородной эмульсии.

b. Добавляют раствор полиэтиленполиамина (ПЭПА) в воде и выдерживают полученный раствор в течение суток.

c. Нижний слой отделяют, прибавляют к нему силикон, катализатор отверждения и перемешивают до образования однородной массы.

d. Продукт переносят в готовые формы и выдерживают 1 день.

Полимерный композиционный материал, получаемый описанным выше способом, содержит частицы поливинилового спирта с порами закрытого типа, заполненными раствором одоранта, помещенные в полимерную матрицу. Средний размер частиц пористого полимера составляет 500-3000 мкм. Средний диаметр пор составляет 20-100 мкм. Содержание одоранта составляет 20-80% от массы материала. Температура взрывного разрушения полимерного композиционного материала находится в диапазоне 90-180°C.

Использование описанных полимерных материалов позволяет получить герметичные оболочки, позволяющие хранить заключенное в них легкокипящее вещество в течение длительного времени без существенных потерь. При достижении определенной температуры происходит вскипание наполнителя, что приводит к вскрытию композиционного материала и выпуску газообразных продуктов в атмосферу, где их присутствие может быть обнаружено при помощи обоняния и послужит сигналом о неисправности электрооборудования. Изменение состава наполнителя и полимерной матрицы позволяет варьировать температуру вскрытия материала.

Поскольку газообразные вещества, выделяемые при нагревании композиционного материала, не содержатся при обычных условиях в атмосфере, а также то, что они выделяются при относительно низких температурах (до начала термического разложения материалов, из которых изготавливаются провода и электроустановочные устройства), композиционный материал по изобретению позволяет обнаруживать потенциально пожароопасные ситуации задолго до появления дыма или открытого огня.

Таким образом, полимерный композиционный материал по изобретению позволяет обнаруживать предпожарные ситуации значительно раньше существующих аналогов. За счет непосредственного контакта материала с нагревающимся участком электрической цепи обеспечивается высокая скорость появления сигнала о перегреве.

Исследование способности полимерного композиционного материала к вскрытию проводилось методом термогравиметрии. Образец нагревался от комнатной температуры до температуры 300°C со скоростью 10°C в минуту, при этом измерялась масса образца.

В следующих примерах все проценты даны по весу, если не указано иначе. Следует понимать, что эти примеры хотя и указывают предпочтительные варианты осуществления настоящего изобретения, но даны только для иллюстрации и никак не ограничивают широту толкования испрашиваемых притязаний.

Пример 1

Желатин в количестве 10 г смешивают с 190 г дистиллированной воды. Полученную смесь выдерживают при комнатной температуре в течение 20 мин, затем нагревают при 50°C в течение 30 минут. К полученному 5% водному раствору желатина при 40°C добавляют 150 г 30% раствора диэтилсульфида в 1,2-дибромтетрафторэтане и перемешивают в течение 3-5 минут для получения эмульсии. Затем добавляют 20 г 5% водного раствора фосфата натрия, pH доводят до 4,8-5,0 при помощи 10% раствора серной кислоты, и смесь постепенно охлаждают до 32-33°C в течение 1,5 часов. После этого смесь охлаждают до 8-12°C и выдерживают еще 1 час при этой температуре. В процессе этого вокруг капель раствора одоранта образуется желатиновая пленка.

К полученной эмульсии добавляют 5 мл 25% водного раствора глутарового альдегида, после чего ее выдерживают в течение 1 часа при 8-12°C. Затем смесь постепенно нагревают до 20-25°C, выдерживают в течение 3 часов и оставляют для отверждения сшитой желатиновой оболочки.

К 85 г дистиллированной воды добавляют резорцин в количестве 15 г, 25 мл 37% водного раствора формальдегида и перемешивают смесь 60 минут при комнатной температуре для получения прекурсора резорциновой смолы. Затем раствор прекурсора добавляют к раствору, содержащему отвержденные желатиновые капсулы, pH доводят до 1,3-1,7 при помощи 10% раствора серной кислоты, смесь перемешивают 3 часа при 30°C.

После прекращения перемешивания микрокапсулы выпадают в осадок. Супернатант отделяют, микрокапсулы промывают три раза путем декантации. К полученной концентрированной суспензии добавляют 10 г поливинилового спирта и тщательно перемешивают. После нанесения смеси на подложку слоем 5 мм и полного высыхания получается требуемый композиционный материал.

Результаты термогравиметрического анализа полученного композиционного материала приведены на фиг. 1. Температура взрывного разрушения образца составила 92-141°C.

Пример 2

К раствору 10 г поливинилового спирта со среднечисловой молекулярной массой 20000 в 30 мл воды при 95°C добавляют раствор 5 г гидроксида натрия в 10 мл воды при интенсивном перемешивании в течение 10 минут. Температуру понижают до 70°C и добавляют 10 мл эпихлоргидрина, перемешивают до начала гелеобразования, после чего мешалку останавливают и поддерживают температуру 70°C в течение 3 часов. Блок геля измельчают, промывают водой, этанолом, ацетоном и сушат в вакууме при 60°C. Высушенный полимер измельчают в мельнице и фракционируют, отбирая фракцию 50-100 мкм.

Частицы сшитого полимера помещают в раствор диметилсульфида в спирте и выдерживают 4 дня при комнатной температуре.

Набухшие частицы сшитого полимера отделяют от раствора при помощи декантации. После этого частицы смешивают с 30% раствором поливинилацетата в спирте, полученную смесь высушивают при комнатной температуре.

Результаты термогравиметрического анализа полученного композиционного материала приведены на фиг. 2. Температура взрывного разрушения образца составила 79-132°C.

Пример 3

Аэросил (фракция 50-200 мкм) в количестве 10 г смешивают с 150 г 40% раствора этилмеркаптана в хладоне R-114B2 и оставляют на сутки при интенсивном перемешивании. Декантируют осадок, дают стечь избытку жидкости и добавляют 180 г 4,4'-дифенилметандиизоцианата. Отделяют крупные включения, остаток тщательно перемешивают и вводят в течение 5 минут 15 г полиэтиленполиамина. После получения однородной массы распределяют продукт по формам и выдерживают 3 дня до получения готового продукта.

Результаты термогравиметрического анализа полученного композиционного материала приведены на фиг. 3. Температура взрывного разрушения образца составила 86-132°C.

Пример 4

К 200 г 40% раствора диэтилсульфида в хладоне R-114B2 добавляют 7 г толуолдиизоцианата, после чего смесь эмульгируют в 100 г водного раствора поливинилового спирта с концентрацией 1,2 г/л до получения однородной эмульсии. Добавляют 100 мл раствора ПЭПА в воде с концентрацией 100 г/л и выдерживают полученный раствор в течение суток. Нижний слой отстаивают, отделяют, прибавляют 250 г силикона (каучук синтетический термостойкий низкомолекулярный СКТН, марка А), 10 г катализатора холодного отверждения №68 и перемешивают до образования однородной массы. Продукт переносят в готовые формы и выдерживают 1 день.

Результаты термогравиметрического анализа полученного композиционного материала приведены на фиг. 4. Температура взрывного разрушения образца составила 103-163°C.

1. Полимерный композиционный материал, заполненный одорантом, которым являются диоксид серы, низшие меркаптаны, диалкилсульфиды, диалкилдисульфиды или их смеси, имеющий температуру взрывного разрушения в диапазоне 80-200°C, применяемый для формирования сигнала о локальных перегревах электрооборудования,

причем полимерный композиционный материал, заполненный одорантом, представляет собой:

- материал, содержащий микрокапсулы с ядром из одоранта, окруженного оболочкой из полимерного материала, распределенные в полимерном связующем; или

- материал, содержащий частицы сшитого полимера, набухшие в растворе одоранта, заключенные в полимерной матрице; или

- материал, содержащий частицы сорбента, с сорбированным на них одорантом, заключенные в полимерной матрице; или

- материал, содержащий частицы пористого полимера с порами закрытого типа или каналами, заполненными одорантом или раствором одоранта, заключенные в полимерной матрице.

2. Полимерный композиционный материал по п. 1, отличающийся тем, что одорантом являются диоксид серы, метилмеркаптан, этилмеркаптан, н-пропилмеркаптан, изопропилмеркаптан, н-бутилмеркаптан, втор-бутилмеркаптан, изобутилмеркаптан, трет-бутилмеркаптан, амилмеркаптан, изоамилмеркаптан, гексилмеркаптан, диметилсульфид, диэтилсульфид, диаллилдисульфид, аллилметилсульфид, метилэтилсульфид, диизопропилсульфид, диметилдисульфид, диэтилдисульфид, дипропилдисульфид, диизопропилдисульфид или их смеси.

3. Полимерный композиционный материал по п. 1, отличающийся тем, что одорант дополнительно содержит растворитель, выбираемый из группы гидрофторхлоруглероды, гидрофторуглероды, фторуглероды, хлоруглероды, хлорфторуглероды, перфтор(этилизопропилкетон), алканы, простые эфиры или их смеси.

4. Полимерный композиционный материал по п. 1, отличающийся тем, что содержание одоранта в составе полимерного композиционного материала составляет 1-99% от массы материала.

5. Полимерный композиционный материал по любому из пп. 1-4, отличающийся тем, что материал содержит микрокапсулы с ядром из одоранта, окруженного оболочкой из полимерного материала, распределенные в полимерном связующем.

6. Полимерный композиционный материал по п. 5, отличающийся тем, что средний наружный диаметр микрокапсул составляет 1-5000 мкм, и в котором средняя толщина полимерной оболочки составляет 0,01-1 мкм.

7. Полимерный композиционный материал по п. 5, отличающийся тем, что полимерным связующим является акриловая смола, и/или эпоксидная смола, и/или полиамид, и/или поливинилацетат, и/или полиэфир, и/или полимочевина, и/или поливиниловый спирт, и/или полиуретан.

8. Полимерный композиционный материал по п. 6, отличающийся тем, что полимерным связующим является акриловая смола, и/или эпоксидная смола, и/или полиамид, и/или поливинилацетат, и/или полиэфир, и/или полимочевина, и/или поливиниловый спирт, и/или полиуретан.

9. Полимерный композиционный материал по п. 5, отличающийся тем, что микрокапсулы характеризуются наличием двухслойной полимерной оболочки, имеющей внутренний слой, состоящий из желатина или его производного, и внешний усиливающий слой, состоящий из карбамидных смол, резорциновых смол, меламиновых смол, фенольных смол или поливинилацетатных смол.

10. Полимерный композиционный материал по любому из пп. 6-8, отличающийся тем, что микрокапсулы характеризуются наличием двухслойной полимерной оболочки, имеющей внутренний слой, состоящий из желатина или его производного, и внешний усиливающий слой, состоящий из карбамидных смол, резорциновых смол, меламиновых смол, фенольных смол или поливинилацетатных смол.

11. Полимерный композиционный материал по любому из пп. 1-4, отличающийся тем, что материал содержит частицы сшитого полимера, набухшие в растворе одоранта, заключенные в полимерной матрице.

12. Полимерный композиционный материал по п. 11, отличающийся тем, что средний размер частиц составляет 50-500 мкм.

13. Полимерный композиционный материал по п. 11, отличающийся тем, что сшитым полимером является полиакриламид, сшитый N,N'-метиленбисакриламидом, поливиниловый спирт, сшитый эпихлоргидрином, или поливиниловый спирт, сшитый глутаровым альдегидом.

14. Полимерный композиционный материал по п. 12, отличающийся тем, что сшитым полимером является полиакриламид, сшитый N,N'-метиленбисакриламидом, поливиниловый спирт, сшитый эпихлоргидрином, или поливиниловый спирт, сшитый глутаровым альдегидом.

15. Полимерный композиционный материал по п. 11, отличающийся тем, что полимерной матрицей является полиорганосилоксан, поливинилацетат, эпоксидная смола.

16. Полимерный композиционный материал по любому из пп. 12-14, отличающийся тем, что полимерной матрицей является полиорганосилоксан, поливинилацетат, эпоксидная смола.

17. Полимерный композиционный материал по любому из пп. 1-4, отличающийся тем, что материал содержит частицы сорбента с сорбированным на них одорантом, заключенные в полимерной матрице.

18. Полимерный композиционный материал по п. 17, отличающийся тем, что сорбентом является силикагель, оксид алюминия, алюмосиликаты или активированный уголь.

19. Полимерный композиционный материал по п. 17, отличающийся тем, что средний размер частиц сорбента составляет 10-2000 мкм.

20. Полимерный композиционный материал по п. 18, отличающийся тем, что средний размер частиц сорбента составляет 10-2000 мкм.

21. Полимерный композиционный материал по п. 17, отличающийся тем, что полимерной матрицей является полиуретан, полимочевина.

22. Полимерный композиционный материал по любому из пп. 19, 20, отличающийся тем, что полимерной матрицей является полиуретан, полимочевина.

23. Полимерный композиционный материал по любому из пп. 1-4, отличающийся тем, что материал содержит частицы пористого полимера с порами закрытого типа или каналами, заполненными одорантом или раствором одоранта, заключенные в полимерной матрице.

24. Полимерный композиционный материал по п. 23, отличающийся тем, что средний диаметр пор составляет 10-100 мкм.

25. Полимерный композиционный материал по п. 23, отличающийся тем, что средний размер частиц составляет 200-5000 мкм.

26. Полимерный композиционный материал по п. 24, отличающийся тем, что средний размер частиц составляет 200-5000 мкм.

27. Полимерный композиционный материал по п. 23, отличающийся тем, что пористым полимером является полистирол, полиорганосилоксан, полиуретан, полимочевина.

28. Полимерный композиционный материал по любому из пп. 24-26, отличающийся тем, что пористым полимером является полистирол, полиорганосилоксан, полиуретан, полимочевина.

29. Полимерный композиционный материал по п. 23, от