Способ изготовления материала для тканеинженерных конструкций и формовочный раствор для его осуществления

Иллюстрации

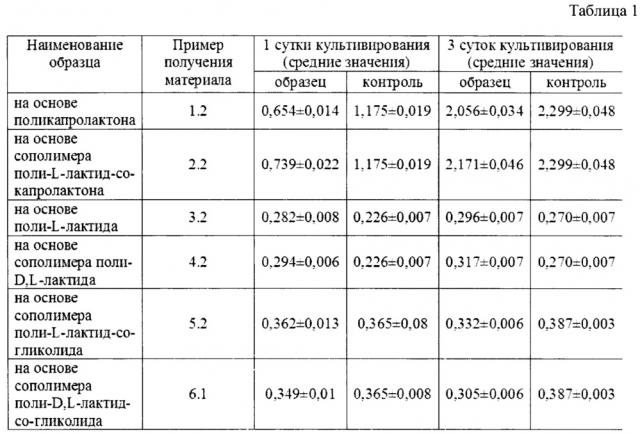

Показать всеИзобретение относится к области медицины, в частности к способам получения материала для тканеинженерных конструкций, состоящих из волокон биорезорбируемых полиэфиров, полученных методом электроформования из растворов вышеуказанных полимеров для получения биологически активных материалов, резорбируемых в теле человека, которые могут найти применение для получения тканеинженерных конструкций различных конфигураций, имитирующих внеклеточный матрикс, обладающих контролируемой биорезорбцией, применяемых для создания различных имплантатов, в том числе, биорезорбируемых протезов кровеносных сосудов, а также противоспаечных материалов и раневых покрытий. Техническим результатом является обеспечение адгезионных свойств материала, оптимальных для пролиферации клеток, прочности и эластичности, сопоставимых с параметрами нативных тканей организма или приближающихся к ним, а также однородности морфологии поверхности материала при отсутствии дефектов, за счет возможности регулируемого сочетания и распределения в структуре материала нано- и микроволокон, обладающих различными адгезионными свойствами и прочностными характеристиками. 2 н. и 13 з.п. ф-лы, 18 ил., 1 табл., 6 пр.

Реферат

Группа изобретений относится к области медицины, в частности к способам получения материала для тканеинженерных конструкций, состоящих из волокон биорезорбируемых полиэфиров, полученных методом электроформования из растворов вышеуказанных полимеров для получения биологически активных материалов, резорбируемых в теле человека, которые могут найти применение для получения тканеинженерных конструкций различных конфигураций, имитирующих внеклеточный матрикс, обладающих контролируемой биорезорбцией, применяемых для создания различных имплантатов, в том числе, биорезорбируемых протезов кровеносных сосудов, а также противоспаечных материалов и раневых покрытий.

Актуальной задачей в настоящее время остается поиск биорезорбируемых синтетических материалов для создания тканеинженерных конструкций различной конфигурации, применяемых в качестве имплантатов, а также противоспаечных материалов и раневых покрытий. Материалы на основе полимерных нановолокон находят широкое применение в производстве материалов медицинского назначения, в частности тканеинженерных конструкций, благодаря структуре, способной имитировать внеклеточный матрикс, что усиливает адгезию и рост клеток.

Из уровня техники известен способ получения нановолокнистого материала на основе нановолокон из алифатических сополиамидов электроформованием из раствора (RU, патент №2537591 на изобретение «Способ получения нановолокон из алифатических сополиамидов электроформованием, состав формовочного раствора для этого способа и способ модифицирования нановолокон, полученных этим способом», МПК D01F 6/80 от 29.01.2013, опубл. 10.08.2014).

Способ получения нановолокон из алифатических сополиамидов электроформованием, включает перевод алифатического сополиамида в вязкотекучее состояние путем приготовления формовочного раствора с заданными физико-химическими свойствами, обеспечивающими непрерывность процесса получения нановолокон методом электроформования и электроформование нановолокон из полученного формовочного раствора. Для получения формовочного раствора используют предельные одноатомные спирты и/или предельные одноосновные карбоновые кислоты.

К недостаткам технического решения следует отнести то, что алифатические сополиамиды биоинертны и в организме не резорбируют. Материал, полученный, электроформованием волокон из заявленного формовочного раствора не может быть использован для тканеинженерных конструкций, резорбируемых в организме человека.

Из уровня техники известен способ изготовления биорезорбируемого гибридного сосудистого имплантата малого диаметра (RU, патент №2504406 на изобретение «Способ изготовления биорезорбируемого гибридного сосудистого импланта малого диаметра», МПК A61L 27/58, от 21.11.2012, опубл. 20.01.2014).

Способ включает использование биодеградируемой полимерной композиции, полученной путем смешивания в хлороформе полигидроксибутирата молекулярной массой 2307 кДа с включением оксивалериата от 8,5 до 37% и эпсилон-поликапролактона молекулярной массой 80000 кДа и выполненный методом двухфазного электроспиннинга, где размер пор между хаотично расположенными нитями составляет 30-150 мкм. Соотношение полимеров в сухой смеси ПВБГ : PCL составляет 23,1-36,4:76,9-63,6. В первую фазу электроспиннинга к раствору полимера добавляют коллаген IV типа в концентрации 100 мкг на 1 мл раствора и человеческий фибронектин в концентрации 100 мкг на 1 мл композиции, а вторую фазу электроспиннинга осуществляют с использованием полимерной композиции, дополненной фактором роста фибробластов в концентрации 0,01 мкг на 1 мл раствора.

Получаемый при этом сосудистый имплант имеет внутренний диаметр от 2 до 6 мм, с толщиной внутренней стенки 75-125 мкм и общей толщиной стенки 300-500 мкм.

Недостатком указанного технического решения является то, что использование в качестве биодеградируемой (биорезорбируемой) композиции, состоящей из указанных выше полимеров с заявленной молекулярной массой, обеспечивает получение материала содержащего в своей структуре только нановолокна, что исключает возможность наличия зон с различными адгезионными свойствами, что в свою очередь не позволяет обеспечить оптимальные условия для адгезии и пролиферации клеток. Кроме того, использование в качестве растворителя хлороформа, который является токсичным, усиливает цитотоксичность. Поэтому в указанном способе для снижения цитотоксичности полимерной композиции с эпсилон-поликапролактоном используется смесь полигидроксибутирата с оксивалериатом, коллаген IV типа, человеческий фибронектин и фактор роста фибробластов (bFGF). Однако использование продуктов животного происхождения (коллаген, другие белки и факторы роста) увеличивает риск развития аллергенных и иммунологических реакций.

Указанный способ распространяется только на получение трубчатого каркаса, т.е. в формате 3D, с прочностью материала от 2 до 4 МПа, общая толщина стенки при этом составляет 500 мкм. Такая толщина сосудистого графта является недостаточной и может привести к перегибам во время имплантации.

Указанное техническое решение выбрано заявителем в качестве ближайшего аналога (прототипа), так оно имеет наибольшее число существенных признаков, совпадающих с существенными признаками заявляемых способа изготовления материала для тканеинженерных конструкций и состава формовочного раствора.

Задачей изобретения является создание биорезорбируемого материала, обладающего повышенной способностью к имитации внеклеточного матрикса при отсутствии цитотоксичности.

Техническим результатом является обеспечение адгезионных свойств материала, оптимальных для пролиферации клеток, прочности и эластичности, сопоставимых с параметрами нативных тканей организма или приближающихся к ним, а также однородности морфологии поверхности материала при отсутствии дефектов за счет возможности регулируемого сочетания и распределения в структуре материала нано- и микроволокон, обладающих различными адгезионными свойствами и прочностными характеристиками.

Из уровня техники известно, что свойства материалов, состоящих из волокон полимеров, можно контролировать при изменении их диаметра. Требуемые свойства волокон, образующихся при электроформовании растворов полимеров, достигаются за счет выбора полимера, растворителя, модифицирующих добавок, а также параметров электроформования, таких как напряжение, расстояние между электродами, температура и влажность в камере устройства для электроформования, скорость движения каретки с формовочным раствором.

Технический результат достигается тем, что в способе изготовления материала для тканеинженерных конструкций на основе биорезорбируемых синтетических полимеров, включающим получение формовочного раствора путем растворения указанных полимеров в органическом растворителе при перемешивании в условиях комнатной температуры, электроформование волокон и снятие с подложки готового биорезорбируемого волокнистого материала, согласно изобретению, в качестве биорезорбируемых синтетических полимеров используют биорезорбируемые синтетические полиэфиры с молекулярной массой 90000-410000 г/моль, органический растворитель представляет собой смесь базового компонента, в качестве которого используется хлористый метилен, этилацетат, или диметилформамид, и предельных одноатомных спиртов, получают формовочный раствор с нулевой динамической вязкостью η=90-300 мПа⋅с, удельной электропроводностью=0,01-0,02 мкСм/см и поверхностным натяжением =22-29 мН/м, электроформование волокон осуществляют при расстоянии между противоположно заряженными электродами 120-290 мм при напряжении между ними 30-70 кВ, снимают с подложки готовый биорезорбируемый волокнистый материал для тканеинженерных конструкций, включающий волокна, диаметр которых составляет 100-600 нм и 1-2,5 мкм, поверхностная плотность материала 0,01-120 г/м2, пористость 15-90%, относительное удлинение ε=20-160%, прочность σ=1,2-5,0 МПа и толщина 0,1-2,0 мм.

В ходе получения формовочного раствора навеску биорезорбируемого синтетического полиэфира помещают в органический растворитель, массу которого рассчитывают по формуле:

,

где m3 - масса растворителя, г;

m2 - масса раствора, г;

ω - массовая концентрация полиэфира в растворе, %, определяемая по формуле:

,

где m1 - масса полиэфира, г.

Перемешивание формовочного раствора осуществляют в течение 3-4 ч при скорости 100-1000 об/мин.

В ходе электроформования волокон подложку размещают под отрицательно заряженным электродом и обеспечивают скорость ее передвижения 0,015-19,6 м/мин.

В качестве подложки используют фольгу и/или синтетический нетканый материал и/или целлюлозно-бумажный материал и/или целлюлозный материал.

Электроформование волокон осуществляют в камере электроформования при влажности 30-60% и температуре 20-25°С, обеспечиваемых посредством системы « климат-контроль».

Электроформование волокон осуществляют методом безкапиллярного электроформования.

В ходе электроформования в качестве положительно и отрицательно заряженных электродов используют статичные металлические струны.

В ходе электроформования на положительно заряженную статичную металлическую струну наносят формовочный раствор посредством форсунки, установленной на перемещающейся относительно указанной струны каретки с формовочным раствором.

Скорость перемещения каретки с формовочным раствором составляет 100-500 мм/с.

В ходе электроформования в качестве положительно заряженного электрода используют статичную металлическую струну, а в качестве отрицательно заряженного электрода - цилиндрический металлический стержень.

Скорость вращения цилиндрического металлического стержня составляет не менее 500 об/мин.

Использование в качестве биорезорбируемых синтетических полимеров биорезорбируемых синтетических полиэфиров с молекулярной массой, варьирующей в заявленных пределах, расширяет возможности получения материалов с различными адгезионными свойствами, оптимальными для обеспечения пролиферации клеток, прочности и эластичности, сопоставимых с параметрами нативных тканей организма или приближающихся к ним.

Растворение биорезорбируемых синтетических полиэфиров в смеси базового органического компонента, в качестве которого используется хлористый метилен, этилацетат, или диметилформамид, с предельными одноатомными спиртами, при интенсивном перемешивании при комнатной температуре, обеспечивает гомогенность формовочного раствора, что в свою очередь позволяет получить в процессе электроформования материал, имеющий физико-химические параметры: нулевая динамическая вязкость η=90-300 мПа⋅с, удельная электропроводность =0,01-0,02 мкСм/см, поверхностное натяжение σ=22-29 мН/м, которые в сочетании с заявляемыми параметрами электроформования, т.е. расстоянии между электродами 120-290 мм и напряжении между ними 30-70 кВ, позволяет одновременно получить волокна диаметром 100-600 нм (нановолокна) и диаметром 1-2,5 мкм (микроволокна), что способствует улучшению физико-механических свойств получаемого материала, за счет регулируемого сочетания и распределения нано- и микроволокон, получению бездефектного материала с однородной морфологией поверхности, оптимальными показателями адгезии, необходимой для пролиферации клеток.

Размещение под отрицательно заряженным электродом подложки для нанесения волокон с заявленной скоростью ее перемещения, позволяет получить на ней равномерный слой материала на основе нано- и микроволокон, с поверхностной плотностью 0,01-120 г/м2 и толщиной 0,1-2 мм.

Использование в качестве подложки фольги, и/или синтетического нетканого материала и/или целлюлозно-бумажного материала и/или целлюлозного материала позволяет получить материал в формате 2D (в виде листов), а также обеспечить целостность материала при снятии, что исключает его дефекты.

Использование системы «климат-контроль» позволяет автоматически установить в камере электроформования влажность и температуру воздуха, 30-60% и 18-25°С, соответственно, которые являются оптимальными для получения в ходе электроформования нано- и микроволокон для получения материала на их основе с оптимальными показателями адгезии и пролиферации клеток, улучшенными физико-механическими свойствами.

Объем растворителя, рассчитанный по вышеуказанной формуле, позволяет получить при растворении в нем биорезорбируемых синтетических полиэфиров, формовочный раствор, который обеспечивает в ходе электроформования получение нано- и микроволокон и получение на их основе бездефектного материала с однородной морфологией поверхности и высокими показателями адгезии клеток.

Перемешивание формовочного раствора в течение 3-4 часов при скорости 100-1000 об/мин позволяет ускорить получение однородного формовочного раствора с оптимальной вязкостью, необходимой для непрерывного электроформования волокон и получения на их основе бездефектного материала с однородной морфологией поверхности и высокими показателями адгезии.

Получение волокон из синтетических биорезорбируемых полиэфиров безкапиллярным методом электроформования обеспечивает равномерное распределение формовочного раствора на формующем (положительно заряженном) электроде по всей его длине, равномерное распределение волокон в ходе электроформования, что способствует получению бездефектного материала с однородной морфологией поверхности.

Использование в качестве положительно заряженного электрода статичной металлической струны, вдоль которой обеспечивают перемещение каретки с формовочным раствором, снабженной форсункой, позволяет равномерно распределить формовочный раствор вдоль поверхности электрода и, тем самым, обеспечить равномерное распределение волокон на подложке, что исключает дефекты, получаемого материала и улучшает его качество.

Обеспечение скорости перемещения каретки 100-500 мм/с является необходимым и достаточным для образования на положительно заряженном электроде равномерного слоя формовочного раствора, что способствует равномерному распределению волокон на подложке и получению равномерной морфологии поверхности материала.

Использование в качестве положительно заряженного электрода статичной металлической струны, а в качестве отрицательно заряженного электрода цилиндрического металлического стержня позволяет получить на нем бесшовную тканеинженерную конструкцию в формате 3D, которая может быть использована для изготовления протезов кровеносных сосудов.

Обеспечение скорости вращения цилиндрического металлического стержня не менее 500 об/мин, позволяет равномерно распределить по его поверхности получаемые волокна и достичь равномерной морфологии поверхности тканеинженерной конструкции.

В формовочном растворе для осуществления способа по п. 1, содержащим биорезорбируемые синтетические полимеры и органический растворитель, согласно изобретению, в качестве биорезорбируемых синтетических полимеров используют биорезорбируемые синтетические полиэфиры с молекулярной массой 90000-410000 г/моль, а органический растворитель представляет собой смесь базового компонента, в качестве которого используется хлористый метилен, этилацетат, или диметилформамид, и предельных одноатомных спиртов, при следующем соотношении компонентов, мас. %: биорезорбируемые синтетические полиэфиры 5-15 базовый компонент 40-95 предельные одноатомные спирты 4-40, при этом нулевая динамическая вязкость формовочного раствора составляет η=90-300 мПа⋅c, удельная электропроводность =0,01-0,02 мкСм/см, а поверхностное натяжение σ=22-29 мН/м.

В качестве биорезорбируемых синтетических полиэфиров для приготовления формовочного раствора в ходе осуществления способа используют полиэфиры, полученные в результате полимеризации ε-капролактона или полимеризации L-молочной кислоты или сополимеризации ε-капролактона с L-молочной кислотой или сополимеризации D- и L-молочной кислоты, или сополимеризации D- и L-молочной кислоты с гликолевой кислотой, или сополимеризации L-молочной кислоты с гликолевой кислотой.

В качестве базового компонента для приготовления формовочного раствора в ходе осуществления способа используют хлористый метилен, или этилацетат, или диметилформамид, а в качестве предельных одноатомных спиртов - н-пропанол, или изопропанол, или н-бутанол, или изобутанол.

Использование в качестве биорезорбируемых синтетических полимеров синтетических полиэфиров с молекулярной массой 90000-410000 г/моль, расширяет возможности получения материала с различными адгезионными свойствами, оптимальными для обеспечения пролиферации клеток, прочности и эластичности, сопоставимых с параметрами нативных тканей организма или приближающихся к ним, за счет выбора полиэфиров с различной молекулярной массой.

Использование в качестве органического растворителя биорезорбируемых синтетических полиэфиров смеси базового компонента и предельных одноатомных спиртов, при заявленном соотношении компонентов, позволяет получить гомогенный формовочный раствор, при электроформовании волокон из которого, позволяет получить материал на их основе имеющий физико-химические свойства: нулевая динамическая вязкость η=90-300 мПа⋅с, удельная электропроводность =0,01-0,02 мкСм/см, поверхностное натяжение σ=22-29 мН/м, которые в сочетании с заявляемыми параметрами электроформования, т.е. расстоянии между электродами 120-290 мм и напряжении между ними 30-70 кВ, позволяет одновременно получить волокна диаметром 100-600 нм (нановолокна) и диаметром 1-2,5 мкм (микроволокна), что способствует улучшению физико-механических свойств получаемого материала, за счет регулируемого сочетания и распределения нано- и микроволокон, получению бездефектного материала с однородной морфологией поверхности, оптимальными показателями адгезии, необходимой для пролиферации клеток.

Использование в качестве биорезорбируемых синтетических полиэфиров, полученных в результате полимеризации ε-капролактона или полимеризации L-молочной кислоты или сополимеризации ε-капролактона с L-молочной кислотой или сополимеризации D- и L-молочной кислоты, или сополимеризации D- и L-молочной кислоты с гликолевой кислотой, или сополимеризации L-молочной кислоты с гликолевой кислотой, для растворения которых используют базовый компонент в виде хлористого метилена, или этилацетата, или диметилформамида, а в качестве предельных одноатомных спиртов - н-пропанол, или изопропанол, или н-бутанол, или изобутанол позволяет получить физико-химические параметры формовочного раствора, необходимые и достаточные для обеспечения непрерывного процесса электроформования волокон и получения на их основе материала с различными адгезионными свойствами, оптимальными для обеспечения пролиферации клеток, прочности и эластичности, сопоставимых с параметрами нативных тканей организма или приближающихся к ним, за счет выбора полиэфиров с различной молекулярной массой.

Заявителем проведен патентно-информационный поиск по данной теме, в результате которого не выявлено технических решений с заявляемой совокупностью признаков, что позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «новизна» и «изобретательский уровень». Может найти применение для получения тканеинженерных конструкций различных конфигураций, имитирующих внеклеточный матрикс, обладающих контролируемой биорезорбцией, применяемых для создания различных имплантатов, в том числе, биорезорбируемых протезов кровеносных сосудов, а также противоспаечных материалов и раневых покрытий, что соответствует условию патентоспособности «промышленная применимость»

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 - снимок сканирующей электронной микроскопии (СЭМ) образца материала, полученного на основе поликапролактона, полученного из раствора состава по примеру 1;

- на фиг. 2 - снимок СЭМ образца материала, полученного на основе поли-L-лактида, полученного из раствора состава по примеру 2;

- на фиг. 3 - снимок СЭМ образца материала, полученного на основе сополимера поли-L-лактида-со-капролактона, полученного из раствора состава по примеру 3;

- на фиг. 4 - снимок СЭМ образца материала, полученного на основе поли-D,L-лактида, полученного из раствора состава по примеру 4;

- на фиг. 5 - снимок СЭМ образца материала, полученного на основе сополимера поли-D,L-лактида-со-гликолида, полученного из раствора состава по примеру 5;

- на фиг. 6 - снимок СЭМ образца материала, полученного на основе сополимера поли-L-лактида-со-гликолида, полученного из раствора состава по примеру 6;

- на фиг. 7 - снимок СЭМ образца материала на основе поликапролактона, полученного из раствора состава по примеру 1 после 7 суток культивирования дермальных фибробластов (ДФ);

- на фиг. 8 - снимок СЭМ образца материала на основе сополимера поли-L-лактида-со-капролактона, полученного из раствора состава по примеру 2 после 7 суток культивирования ДФ;

- на фиг. 9 - снимок СЭМ образца материала, полученного на основе поли-L-лактида, полученного из раствора состава по примеру 3 после 7 суток культивирования ДФ;

- на фиг. 10 - снимок СЭМ образца материала, полученного на основе поли-D,L-лактида, полученного из раствора состава по примеру 4 после 7 суток культивирования ДФ;

- на фиг. 11 - снимок СЭМ образца материала, полученного на основе сополимера поли-D,L-лактида-со-гликолида, полученного из раствора состава по примеру 5 после 7 суток культивирования ДФ;

- на фиг. 12 - снимок СЭМ образца материала, полученного на основе сополимера поли-L-лактида-со-гликолида, полученного из раствора состава по примеру 6.1. после 7 суток культивирования ДФ;

- на фиг. 13 - график зависимости деформации образцов материала на основе поликапролактона от приложенного напряжения, где

1 - образец поликапролактона без обработки; 2 - образец поликапролактона после смачивания фосфатным буфером; 3 - образец поликапролактона после 7 суток культивирования клеток эндотелиоцитов, 4 - образец поликапролактона после 7 суток культивирования ДФ;

- на фиг. 14 - график зависимости деформации образцов материала на основе сополимера поли-L-лактида-со-капролактона от приложенного напряжения, где

1 - образец поли-L-лактида-со-капролактона без обработки; 2 - образец поли-L-лактида-со-капролактона после смачивания фосфатным буфером; 3 - образец поли-L-лактида-со-капролактона после 7 суток культивирования клеток эндотелиоцитов, 4 - образец поли-L-лактида-со-капролактона после 7 суток культивирования ДФ;

- на фиг. 15 - график зависимости деформации образцов материала на основе поли-L-лактида от приложенного напряжения, где

1 - образец поли-L-лактида без обработки; 2 - образец поли-L-лактида после смачивания фосфатным буфером; 3 - образец поли-L-лактида после 7 суток культивирования клеток эндотелиоцитов, 4 - образец поли-L-лактида после 7 суток культивирования ДФ;

- на фиг. 16 - график зависимости деформации образцов материала на основе поли-D,L-лактида от приложенного напряжения, где

1 - образец поли-D,L-лактида без обработки; 2 - образец поли-D,L-лактида после смачивания фосфатным буфером; 3 - образец поли-D,L-лактида после 7 суток культивирования клеток эндотелиоцитов; 4 - образец поли-D,L-лактида после 7 суток культивирования ДФ;

- на фиг. 17 - график зависимости деформации образцов материала на основе поли-D,L-лактида-со-гликолида от приложенного напряжения где

1 - образец поли-D,L-лактида-со-гликолида без обработки; 2 - образец поли-D,L-лактида-со-гликолида после смачивания фосфатным буфером; 3 - образец поли-D,L-лактида-со-гликолида после 7 суток культивирования клеток эндотелиоцитов; 4 - образец поли-D,L-лактида-со-гликолида после 7 суток культивирования ДФ;

- на фиг 18 - график зависимости образцов материала на основе поли-L-лактида-со-гликолида от приложенного напряжения, где

1 - образец поли-L-лактида-со-гликолида без обработки; 2 - образец поли-L-лактида-со-гликолида после смачивания фосфатным буфером; 3 - образец поли-L-лактида-со-гликолида после 7 суток культивирования клеток эндотелиоцитов; 4 - образец поли-L-лактида-со-гликолида после 7 суток культивирования ДФ.

Способ осуществляют следующим образом.

Для получения гомогенного формовочного раствора перемешивание компонентов формовочного раствора проводят, например, с помощью магнитной мешалки или верхнеприводной лопастной мешалки в течение 3-4 часов при скорости 100-1000 об/мин.

Волокна из биорезорбируемых синтетических полиэфиров получают безкапиллярным методом электроформования. В качестве формовочного (положительно заряженного электрода) используют, статичную металлическую струну, вдоль которой обеспечивают перемещение каретки с формовочным раствором, снабженной форсункой со скоростью перемещения каретки 100-500 мм/с. В качестве приемного электрода (отрицательно заряженного) используют статичную металлическую струну или цилиндрический металлический стержень, скорость вращения которого обеспечивают не менее 500 об/мин. Подложку для нанесения волокон размещают под отрицательно заряженным (формовочным) электродом и обеспечивают скорость движения подложки 0,015-19,6 м/мин. В качестве материала подложки используют, фольгу или синтетический нетканый материал или целлюлозно-бумажный материал или целлюлозный материал. В процессе электроформования волокна наносят равномерным слоем, образующим нетканый материал, состоящий из однородных по морфологии и бездефектных нано- и микроволокон волокон на основе биорезорбируемых синтетических полиэфиров. Посредством системы «климат контроль» обеспечивают влажность и температуру в камере электроформования, которые составляют 30-60% и 18-25°С соответственно.

Таким образом, получают волокнистый материал с поверхностной плотностью 0,01-120 г/м2, толщиной 0,1-2 мм, пористостью 15-90%, относительным удлинением ε=20-160%, прочностью σ=1,2-5 МПа, толщиной 0,01-2 мм, пригодный для создания тканеинженерных конструкций различной конфигурации, имитирующих внеклеточный матрикс, обладающий контролируемой биорезорбцией, применяемый для создания различных имплантатов, в том числе биорезорбируемых протезов кровеносных сосудов, а также противоспаечных материалов и раневых покрытий.

Примеры получения составов формовочных растворов.

Пример 1

Получение материала на основе поликапролактона, полученного в результате полимеризации ε-капролактона.

1.1 Навеску поликапролактона молекулярной массой 90000 г/моль массой 15 г добавляли в смесь растворителя состоящего из 80,75 г хлористого метилена, 4,25 г н-пропанола. Интенсивно перемешивали магнитной мешалкой при комнатной температуре при частоте перемешивания 100-1000 об/мин до полного растворения полимера. Полученный состав формовочного раствора имеет следующие физико-химические параметры: нулевая динамическая вязкость η=300 мПа⋅с; поверхностное натяжение σ=29,0 мН/м; удельная электропроводность =0,020 мкСм/см.

Электроформование раствора осуществляли при напряжении между электродами 30 кВ, расстоянии между электродами 120 мм, скорости перемещения каретки вдоль положительно заряженного электрода 430 мм/с, температуре в камере формовочного устройства 20°С, влажности 50%, скорости перемещения подложки для нанесения волокон 0,015 м/мин.

Полученный материал характеризуется наличием волокон диаметром 450-500 нм и 1 мкм, отсутствием дефектов, имеет следующие свойства: относительное удлинение ε=41%, прочность σ=1,5 МПа, толщина 0,4 мм, пористость 75%, поверхностная плотность 25,0 г/м2.

1.2 Навеску поликапролактона молекулярной массой 160000 г/моль массой 10 г добавляли в смесь растворителя состоящего из 85,5 г хлористого метилена, 4,5 г н-пропанола. Интенсивно перемешивали на магнитной мешалке при частоте перемешивании 600 об/мин при комнатной температуре до полного растворения полимера. Полученный состав формовочного раствора имеет следующие физико-химические параметры: нулевая динамическая вязкость η=210 мПа⋅c, поверхностное натяжение σ=26,5 мН/м; удельная электропроводность =0,014 мкСм/см.

Расстояние между электродами устанавливают на значении 180 мм, напряжение между электродами 50 кВ, скорость перемещения каретки вдоль положительно заряженного электрода 430 мм/с, температура в камере формовочного устройства 20°С, влажность 50%, скорость перемещения подложки для нанесения волокон составила 0,06 м/мин.

Полученный материал характеризуется наличием волокон диаметром 450-500 нм и 1 мкм, отсутствием дефектов, имеет следующие свойства: относительное удлинение ε=28%, прочность σ=1,28 МПа, толщина 0,2 мм, пористость 40%, поверхностная плотность 10 г/м2.

1.3 Навеску поликапролактона молекулярной массой 410000 г/моль, массой 5 г добавляли в смесь растворителя состоящего из 90,25 г хлористого метилена, 4,75 г н-пропанола. Интенсивно перемешивали магнитной мешалкой при комнатной температуре при частоте перемешивания 100-1000 об/мин до полного растворения полимера. Полученный состав формовочного раствора имеет следующие физико-химические параметры: нулевая динамическая вязкость η=90 мПа⋅с; поверхностное натяжение σ=22,0 мН/м; удельная электропроводность =0,01 мкСм/см.

Электроформование раствора осуществляли при напряжении при напряжении между электродами 70 кВ, расстоянии между электродами 290 мм, скорости перемещения каретки вдоль положительно заряженного электрода 430 мм/с, температуре в камере формовочного устройства 20°С, влажности 50%, скорости перемещения подложки для нанесения волокон 10 м/мин. Полученный материал характеризуется наличием волокон диаметром 450-500 нм и 1 мкм, отсутствием дефектов, имеет следующие свойства: относительное удлинение ε=22%, прочность σ=1,22 МПа, толщина 0,12 мм, пористость 15%, поверхностная плотность 0,01 г/м2.

Таким образом, полученный материал обладает бездефектной структурой, оптимальной для адгезии и пролиферации клеток, в сочетании с оптимальными физико-механическими свойствами, однородной морфологией поверхности и может быть использован для изготовления в том числе, бесшовного трубчатого изделия, например, протезов кровеносных сосудов, для чего в качестве формовочного раствора используется раствор, приготовленный по примеру 1.1, в качестве отрицательно заряженного электрода используется металлический стержень длиной от 150 до 400 мм и диаметром от 2 до 10 мм. Расстояние между электродами устанавливают на значении 125 мм, величина напряжения отрицательно заряженного электрода -5 кВ, положительно заряженного электрода +41 кВ, скорость каретки снижается от 150 до 110 мм/с, температура в камере формовочного устройства 20°С, влажность 50%, скорость вращения стержня 500 об/мин. Полученный материал характеризуется наличием волокон диаметром 450-500 нм и 1 мкм, отсутствием дефектов, имеет следующие физико-механические свойства: относительное удлинение ε=115%, прочность σ=3,5 МПа, толщина 1,5 мм, пористость 75%, поверхностная плотность 80 г/м2 (см. фиг. 1).

Пример 2

Получение материала на основе поли-L-лактида, полученного в результате полимеризации L-молочной кислоты.

2.1 Навеску поли-L-лактида молекулярной массой 90000 г/моль массой 15 г добавляли в смесь растворителя состоящего из 85,5 г хлористого метилена, 4,5 г н-пропанола. Интенсивно перемешивали на магнитной мешалке при частоте перемешивании 600 об/мин при комнатной температуре до полного растворения полимера. Полученный состав формовочного раствора имеет следующие физико-химические параметры: нулевая динамическая вязкость η=300 мПа⋅с, поверхностное натяжение σ=29,0 мН/м; удельная электропроводность =0,02 мкСм/см.

Расстояние между электродами устанавливают на значении 120 мм, величина напряжения между электродами 40 кВ, скорость перемещения каретки 440 мм/с, влажность 57%, температура в камере формовочного устройства 22°С, скорость перемещения подложки для нанесения волокон подложки 0,015 м/мин. Полученный материал характеризуется наличием волокон диаметром 200, 450-500 нм и 2,5 мкм, отсутствием дефектов, при этом волокна крупного диаметра (до 2,5 мкм) характеризуются наличием пор, диаметр которых составляет 50-150 нм, имеет следующие свойства: относительное удлинение ε=160%, прочность σ=5,0 МПа; толщина 2,0 мм, пористость 50%, поверхностная плотность 120 г/м2.

2.2. Навеску поли-L-лактида молекулярной массой 150000 г/моль массой 10 г добавляли в смесь растворителя состоящего из 85,5 г хлористого метилена, 4,5 г н-пропанола. Интенсивно перемешивали магнитной мешалкой при комнатной температуре до полного растворения полимера. Полученный состав формовочного раствора имеет следующие физико-химические параметры: нулевая динамическая вязкость η=145 мПа⋅с, поверхностное натяжение σ=26,7 мН/м, удельная электропроводность =0,013 мкСм/см.

Расстояние между электродами устанавливают на значении 170 мм, величина напряжения между электродами 55 кВ, скорость перемещения каретки 440 мм/с, влажность 57%, температура в камере формовочного устройства 22°С, скорость перемещения подложки для нанесения нановолокон подложки 0,015 м/мин. Полученный материал характеризуется наличием волокон диаметром 200, 450-500 нм и 2,5 мкм, отсутствием дефектов, при этом волокна крупного диаметра (до 2,5 мкм) характеризуются наличием пор, диаметр которых составляет 50-150 нм, имеет следующие свойства: относительное удлинение ε=115%, прочность σ=3,5 МПа; толщина 1,5 мм, пористость 30%, поверхностная плотность 80 г/м2.

2.3 Навеску поли-L-лактида молекулярной массой 410000 г/моль массой 5 г добавляли в смесь растворителя, состоящего из 90,25 г хлористого метилена, 4,75 г н-пропанола. Интенсивно перемешивали магнитной мешалкой при комнатной температуре при частоте перемешивания 100-1000 об/мин до полного растворения полимера. Полученный состав формовочного раствора имеет следующие физико-химические параметры: нулевая динамическая вязкость η=90 мПа⋅с; поверхностное натяжение σ=22,0 мН/м; удельная электропроводность =0,01 мкСм/см.

Расстояние между электродами устанавливают на значении 290 мм, величина напряжения между электродами 70 кВ, скорость перемещения каретки составляет 440 мм/с, влажность 57%, температура в камере формовочного устройства 22°С, скорость перемещения подложки для нанесения нановолокон подложки 0,060 мм/мин. Полученный материал характеризуется наличием волокон диаметром 200, 450-500 нм и 2,5 мкм, отсутствием дефектов, при этом волокна крупного диаметра (до 2,5 мкм) характеризуются наличием пор, диаметр которых составляет 50-150 нм, имеет следующие свойства: относительное удлинение ε=45%, прочность σ=1,55 МПа; толщина 0,5 мм, пористость 15%, поверхностная плотность 30 г/м2.

Таким образом, полученный материал обладает бездефектной структурой, оптимальной для адгезии и пролиферации клеток, в сочетании с оптимальными физико-механическими свойствами, однородной морфологией поверхности и может быть использован для изготовления в том числе, бесшовного трубчатого изделия, например, протезов кровеносных сосудов, для чего в качестве формовочного раствора используется раствор, приготовленный по примеру 2.1, в качестве отрицательно заряженного электрода используется металлический стержень необходимой длины от 150-400 мм и диаметром от 2 до 10 мм. Расстояние между электродами устанавливают на значении 150 мм, величина напряжения отрицательно заряженного электрода -5 кВ, положительно заряженного электрода +37 кВ, скорость каретки снижается от 150 до 100 мм/с, температура в камере формовочного устройства 22°С, влажность 57%, скорость вращения стержня 500 об/мин.

Полученный материал характеризуется наличием волокон диаметром 200, 450-500 нм и 2,5 мкм, отсутствием дефектов, при этом волокна крупного диаметра (до 2,5 мкм) характеризуются наличием пор, диаметр которых составляет 50-150 нм, имеет следующие