Электромагнитный привод для поршневого компрессора

Иллюстрации

Показать всеИзобретение относится к области компрессоростроения и может быть использовано для вытеснения текучих сред, таких как нефть или природный газ. Компрессор содержит пару противоположных поршней 42, 44, расположенных в корпусе 41 и ограничивающих камеру 43 сжатия. Электромагнитный привод 20 приводит в действие перемещающиеся возвратно-поступательно поршни 42, 44 в корпусе совместно с аккумулятором силы. Аккумуляторы силы запасают силу во время первого возвратно-поступательного движения, замедляя поршни 42, 44, а также прикладывают силу в последующем возвратно-поступательном движении, ускоряя, тем самым, поршни. В одном варианте выполнения два электромагнитных привода приводят в действие поршни сжатия. В другом варианте выполнения один электромагнитный привод приводит в движение поршни сжатия. Сохраняется инерционная энергия, присущая узлу в течение первого хода, передавая эту запасенную энергию к узлу во время последующего хода, сохраняя, тем самым, энергию, присутствующую в узлах штока поршня/поршня сжатия в процессе возвратно-поступательного движения. 2 н. и 21 з.п. ф-лы, 6 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Объект изобретения, описанный в настоящем документе, относится в целом к компрессорам. Более конкретно, объект изобретения, описанный в настоящем документе, относится к электромагнитным приводам поршневых компрессоров, выполненных с возможностью использования для вытеснения текучих сред, таких как нефть или природный газ.

Поршневые компрессоры широко используются в нефтяной и газовой промышленности для повышения давления и вытеснения газа. Например, в системах магистрального газопровода и распределительных сетей, поршневые компрессоры перемещают природный газ от производственных площадок к конечным пользователям, всасывая газ с относительно низким давлением и выпуская газ при более высоком давлении. Поршневые компрессоры также выполняют эту же функцию, используемую на промышленных предприятиях, таких как нефтеперерабатывающие заводы и химические заводы, где компрессоры перемещают газы промежуточных и конечных продуктов.

Поршневые компрессоры, как правило, содержат поршень, приводимый в действие вращающимся двигателем, таким как двигатель внутреннего сгорания или электродвигатель. В таких системах коленчатый вал и шатуны преобразуют вращение вала двигателя в перемещение поршня в камере сжатия. Перемещение в поршневой полости цилиндра, в свою очередь, сжимает газ в камере сжатия, расположенной на конце полости цилиндра. Такие машины могут представлять собой машины одностороннего действия, в которых сжатие газа происходит только тогда, когда поршень движется в одном направлении, или двухстороннего действия, в которых сжатие газа происходит, когда поршень движется в двух направлениях.

Ротационные поршневые компрессоры имеют ряд недостатков.

Во-первых, в течение большей части каждого оборота вала двигателя шатун прикладывает усилие к поршню под углом по отношению к оси перемещения поршня.

Поскольку коленчатый вал представляет собой механически связанный поршень, перемещение поршня во время каждого хода неизменно. Таким образом, объем, прокачиваемый поршнем во время хода, также неизменен. Это означает, что с целью изменения объема газа, перекачиваемого во времени, скорость работы должна быть изменена. Изменение рабочей скорости ограничивает гибкость машины, такую как производительность машины, а для того, чтобы изменить объем газа, перекачиваемого во времени, машина должна ускоряться или замедляться, что необходимо, когда расход газа в распределительной сети увеличивается или уменьшается. Изменение скорости работы нежелательно, так как это снижает эффективность и меняет частоту колебаний, накладываемую на оборудование.

Одним из путей решения этих проблем является поршневой компрессор с электромагнитным приводом. Такие системы используют линейные двигатели, соединенные с шатунами для перемещения оппозитных поршней в одной камере сжатия. Когда поршни движутся в фазе со сдвигом в 0 градусов, сохраняя, тем самым, фиксированное расстояние между оппозитными поршнями, объем камеры сжатия остается постоянным, а возвратно-поступательное перемещение обеспечивает минимальное смещение газа (или сжатие газа). Когда поршни движутся в противофазе со сдвигом в 180 градусов, сводя, тем самым, к минимуму объем камеры сжатия, когда поршни достигают верхней мертвой точки, и сводя к минимуму объем камеры сжатия, когда поршни достигают нижней мертвой точки, возвратно-поступательное движение попеременно минимизирует и максимизирует объем, приводя к максимальному смещению газа (или сжатию газа). Изменение фазового угла между этими двумя крайностями, следовательно, обеспечивает средство для изменения смещения (и сжатия) от минимального, когда поршни перемещаются "в фазе", до максимального, когда поршни перемещаются "в противофазе".

К сожалению, доступная в настоящее время технология линейного двигателя не подходит для использования в таких фазированных компрессорах из-за соответствующих высоких инерционных нагрузок на шатун. Существующие линейные двигатели могут генерировать ограниченное количество силы, а инерция, связанная с узлом штока поршня/поршня сжатия в машинах, пригодных для использования в системах природного газа, превышает силу, имеющуюся в линейных двигателях. Кроме того, противоположно расположенные поршни в традиционном поршневом компрессоре делают машину чрезмерно большой. А изменение фазы между противоположно расположенными поршнями в традиционном поршневом компрессоре не является легкой или быстрой операцией.

Таким образом, существует необходимость в электромагнитном приводе для штока поршня, в котором поэтапное управление может быть легко получено путем управления сигналом тока в электромагнитном двигателе. Существует еще потребность в электромагнитном приводе, который обеспечивает компактное устройство. И, наконец, существует необходимость в электромагнитном приводе, который может преодолеть большие силы инерции, связанные с ускорением и замедлением в узле штока поршня/поршня сжатия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Различные другие признаки, цели и преимущества настоящего изобретения будут очевидны специалистам в данной области из прилагаемых чертежей и их подробного описания.

В одном варианте выполнения предложен поршневой компрессор. Поршневой компрессор содержит корпус, имеющий внутреннюю поверхность, ограничивающую камеру сжатия, причем корпус имеет первое отверстие и второе отверстие; первый поршень, имеющий поверхность сжатия, причем поршень расположен с возможностью скольжения внутри камеры сжатия; шток первого поршня, имеющий проксимальную часть и дистальную часть, причем проксимальная часть с возможностью скольжения вставлена в первое отверстие и с возможностью перемещения соединена с первым поршнем; второй поршень, имеющий поверхность сжатия, противоположную поверхности сжатия первого поршня, причем второй поршень расположен с возможностью скольжения внутри камеры сжатия; шток второго поршня, имеющий проксимальную часть и дистальную часть, причем проксимальная часть с возможностью скольжения вставлена во второе отверстие и с возможностью перемещения соединена со вторым поршнем; первый привод, прикрепленный к дистальной части штока первого поршня; и второй привод, прикрепленный к дистальной части штока второго поршня. Штоки поршня задают ось перемещения, проходящую через камеру сжатия, причем первый и второй приводы выполнены с возможностью возвратно-поступательного перемещения первого и второго поршней в камере сжатия вдоль оси перемещения.

В другом варианте выполнения поршневого компрессора компрессор содержит корпус, имеющий внутреннюю поверхность, ограничивающую камеру сжатия, причем корпус имеет отверстие; первый поршень, имеющий поверхность сжатия, причем поршень с возможностью скольжения внутри камеры сжатия; шток первого поршня, имеющий проксимальную часть и дистальную часть, причем проксимальная часть с возможностью скольжения вставлена в отверстие и с возможностью перемещения соединена с первым поршнем; второй поршень, имеющий поверхность сжатия, отличающуюся от поверхности сжатия первого поршня, причем второй поршень расположен с возможностью скольжения внутри камеры сжатия; шток второго поршня, имеющий проксимальную часть и дистальную часть, причем проксимальная часть с возможностью скольжения вставлена в шток первого поршня и с возможностью перемещения соединена со вторым поршнем; первый привод, прикрепленный к дистальной части штока первого поршня; и второй привод, прикрепленный к дистальной части штока второго поршня. Штоки первого и второго поршней задают ось перемещения, проходящую через камеру сжатия, а первый и второй приводы выполнены с возможностью возвратно-поступательного перемещения первого и второго поршней в камере сжатия вдоль оси перемещения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными при прочтении следующего подробного описания со ссылкой на прилагаемые чертежи, на которых одинаковые символы представляют одинаковые части на всех чертежах, на которых:

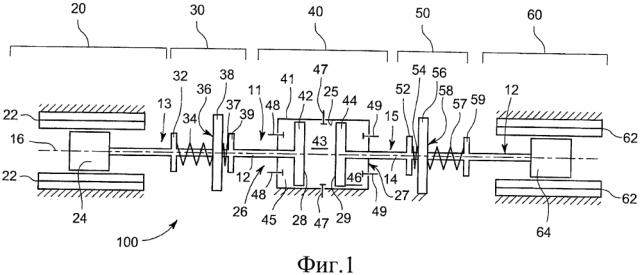

Фиг. 1 показывает схематичный вид в поперечном разрезе поршневого компрессора с фазированным поршнем, в соответствии с одним из вариантов выполнения настоящего изобретения, имеющего двойной электромагнитный привод с резонансными пружинами.

Фиг. 2-3 показывают схематичный вид в поперечном разрезе компрессора, изображенного на Фиг. 1, иллюстрирующие силы, действующие на движущиеся возвратно-поступательные компоненты во время работы компрессора.

Фиг. 4 показывает схематичный вид в поперечном разрезе поршневого компрессора с фазированным поршнем, в соответствии с одним из вариантов выполнения настоящего изобретения, имеющего коаксиально вложенные штоки поршней и один электромагнитный привод с резонансными пружинами.

Фиг. 5-6 показывают схематичный вид в поперечном разрезе компрессора, изображенного на Фиг. 4, иллюстрирующие силы, действующие на движущиеся возвратно-поступательные компоненты во время работы компрессора.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

В последующем подробном описании делается ссылка на сопровождающие чертежи, которые образуют часть описания и на которых, в качестве иллюстрации, показаны конкретные варианты выполнения, которые можно использовать на практике. Эти варианты выполнения описаны достаточно подробно, чтобы позволить специалистам в данной области техники использовать варианты выполнения на практике, при этом должно быть понятно, что могут быть использованы другие варианты выполнения и что логические, механические, электрические и другие изменения могут быть сделаны без отступления от сущности и объема вариантов выполнения. Последующее подробное описание, таким образом, не должно рассматриваться как ограничивающее объем изобретения.

На Фиг. 1-3 показан компрессор, имеющий фазированные поршни, приводимые в действие двойными электромагнитными приводами с резонансными пружинами, выполненными в соответствии с вариантом выполнения настоящего изобретения.

На Фиг. 1 показан компрессор 10, содержащий первый приводной узел 20, первый аккумуляторный узел 30, узел 40 сжатия, второй аккумуляторный узел 50 и второй приводной узел 60. Шток 12 первого поршня соединяет первый приводной узел 20, первый аккумуляторный узел 30 и узел 40 сжатия. Шток 14 второго поршня соединяет второй приводной узел 60, второй аккумуляторный узел 50 и узел 40 сжатия. Шток 12 первого поршня и шток 14 второго поршня расположены последовательно и по существу коаксиально вдоль оси 16, которая проходит через центр узла 40 сжатия.

Первый приводной узел 20 механически взаимодействует с первым аккумуляторным узлом 30 и узлом 40 сжатия через шток 12 первого поршня. Первый аккумуляторный узел 30 механически взаимодействует с первым приводным узлом 20 и узлом 40 сжатия через шток 12 первого поршня. Второй приводной узел 60 механически взаимодействует со вторым аккумуляторным узлом 50 и узлом 40 сжатия через шток 14 второго поршня. Второй аккумуляторный узел 50 механически взаимодействует со вторым приводным узлом 60 и узлом 40 сжатия через шток 14 второго поршня.

Как показано на Фиг. 1, узел 40 сжатия содержит корпус 41, первый поршень 42 сжатия и второй поршень 44 сжатия. Как более подробно описано ниже, первый поршень 42 сжатия и второй поршень 44 сжатия в осевом направлении расположены внутри корпуса 41 и ограничивают по меньшей мере одну изолированную от текучей среды камеру сжатия. В одном варианте выполнения поршни (42, 44) сжатия делят объем корпуса на три камеры, причем каждая камера по существу изолирована от текучей среды относительно других камер.

Корпус 41 дополнительно содержит первое отверстие и второе отверстие, причем каждое отверстие по существу совмещено с осью 16, при этом отверстия образуют отверстие, связывающее внутреннюю часть корпуса с окружающей среды, внешней относительно узла 40 сжатия. Первое отверстие с возможностью скольжения и герметично вмещает шток 12 первого поршня вдоль оси 16, причем шток 12 первого поршня проходит в корпус 41 и подсоединен к первому поршню 42 сжатия. Второе отверстие с возможностью скольжения и герметично вмещает шток 14 второго поршня вдоль оси 16, причем шток 14 второго поршня проходит в корпус 41 и подсоединен ко второму поршню 44 сжатия.

Первый поршень 42 имеет поверхность. Первая поверхность поршня содержит ребро, которое выполнено с возможностью скольжения и герметичного взаимодействия с внутренней поверхностью корпуса. Первая поверхность поршня дополнительно содержит проксимальную поверхность, которая по существу ортогональна оси 16 и обращена ко второму поршню 44. Первая поверхность поршня дополнительно содержит дистальную поверхность, противоположную проксимальной поверхности, причем задняя поверхность по существу ортогональна оси 16. В одном варианте выполнения шток 12 первого поршня соединен с первым поршнем 42 сжатия в задней торцевой части первого поршня 42 сжатия. Как используется в настоящем документе, термин "проксимальный" относится к размещению или перемещению по направлению к центру узла 40 сжатия. Как используется в настоящем документе, термин "дистальный" относится к размещению или перемещению от центра узла 40 сжатия.

Второй поршень 44 имеет поверхность. Вторая поверхность поршня содержит ребро, которое выполнено с возможностью скольжения и герметичного взаимодействия с внутренней поверхностью корпуса. Вторая поверхность поршня дополнительно содержит проксимальную поверхность, которая по существу ортогональна оси 16 и обращена к проксимальной поверхности первого поршня 42. Поверхность второго поршня дополнительно содержит дистальную поверхность, противоположную проксимальной поверхности, причем задняя поверхность по существу ортогональна оси 16. В одном варианте выполнения шток 14 второго поршня соединен со вторым поршнем 44 сжатия в дистальной поверхности второго поршня 44 сжатия.

Часть внутренней поверхности корпуса, проксимальная поверхность первого поршня и проксимальная поверхность второго поршня вместе ограничивают центральную камеру 43 сжатия. Центральная камера 43 сжатия, в свою очередь, гидравлически сообщается с источником текучей среды (не показан) и местом назначения текучей среды (также не показан) через впускной/выпускной клапан 47. В одном варианте выполнении часть внутренней поверхности корпуса и дистальная поверхность первого поршня дополнительно ограничивают первую камеру 45 сжатия. Первая камера 45 сжатия, в свою очередь, также гидравлически сообщается с источником текучей среды и местом назначения текучей среды через впускной/выпускной клапан 48. В одном варианте выполнения часть внутренней поверхности корпуса и дистальная поверхность второго поршня дополнительно ограничивают вторую камеру 46 сжатия. Вторая камера 46 сжатия, в свою очередь, гидравлически сообщается с источником текучей среды и местом назначения текучей среды через впускной/выпускной клапан 49. В вариантах выполнения одна из центральных камер 43 сжатия, первая камера 45 сжатия и вторая камера 46 сжатия по существу гидравлически изолированы друг от друга. Как должно быть понятно специалисту в данной области техники с учетом раскрытия и идей в настоящем документе, термин "текучая среда" относится к материалам, содержащим жидкость, газ или комбинацию жидкости и газа.

В вариантах выполнения по меньшей мере один из клапанов (47, 48, 49) содержит электромагнитный привод (не показан). В других вариантах выполнения по меньшей мере один из клапанов (47, 48, 49) содержит магнитный зубчатый привод (не показан). При работе клапаны (47, 48, 49) взаимодействуют с перемещением поршней (42, 44), чтобы обеспечить возможность поступления текучей среды по меньшей мере в одну камеру сжатия при первом давлении и выхода из камеры при втором давлении. Как должно быть понятно любому специалисту в данной области техники с учетом раскрытия и идей в настоящем документе, гидравлические сообщение между камерами (43, 45, 46) и источником/местом назначения текучей среды может быть достигнуто путем использования индивидуальных выделенных впускных и выпускных клапанов, как показано на Фиг. 1-3, или через один единственный клапан, выполненный с возможностью избирательного соединения камеры с источником текучей среды и местом назначения текучей среды.

Как дополнительно показано на Фиг. 1, привод 20 первого приводного узла содержит статор 22 и сердечник 24. Сердечник 24 прикреплен к дистальному концу штока 12 поршня, а статор 22 закреплен по отношению к сердечнику 24. При работе статор 22 выполнен с возможностью приложения электромагнитной силы к сердечнику 24, приводя в возвратно-поступательное движение сердечник 24 в дистальном и проксимальном направлениях вдоль оси 16.

Как также показано на Фиг. 1, привод 60 второго приводного узла содержит статор 62 и сердечник 64. Сердечник 64 прикреплен к дистальному концу штока 14 поршня 14, а статор 62 закреплен по отношению к сердечнику 64. При работе статор 62 прикладывает электромагнитную силу к сердечнику 64, приводя в возвратно-поступательное движение сердечник 64 в дистальном и проксимальном направлениях вдоль оси 16.

В одном варианте выполнения электромагнитный привод 20 представляет собой линейный двигатель, в котором статор 22 содержит последовательность смежных катушек, избирательно подключаемых к источнику питания через контроллер. Когда выбранная катушка подключена к источнику питания, катушки прикладывают электродвижущую силу к катушке, приводя, тем самым, шток поршня/поршень сжатия в движение в осевом направлении вдоль оси 16. Когда группа соседних катушек соединена с источником питания, электромагнитная сила увеличивается. Когда соседняя катушка в направлении перемещения узла штока поршня/поршня сжатия добавляется в набор катушек, подсоединенных к источнику питания, а соседняя катушка, противоположная направлению перемещения, удаляется из набора катушек, подсоединенных к источнику питания, статор 22 поддерживает электромагнитную силу на сердечнике 24 на постоянном уровне. Таким образом, контроллер выполнен с возможностью динамически выбирать группу катушек, подсоединенных к источнику питания, в любой момент времени, и путем подачи питания и отключения питания катушек, выполненный с возможностью управляемым образом перемещать катушку вдоль оси 16. В одном варианте выполнения изобретения электромагнитный привод содержит коммерчески доступный линейный двигатель.

Как дополнительно показано на Фиг. 1, первый аккумулятор 30 содержит первый фланец 32, первый упругий элемент 34, первую стойку 38, второй упругий элемент 37 и второй фланец 39. В варианте выполнения один или оба фланца (32, 39) может ограничиваться штоком 12 поршня. В других вариантах выполнения один или оба из фланцев могут быть сконструированы путем присоединения узлов к штоку 12 поршня. Первая стойка 38 содержит отверстие 36, которое с возможностью скольжения вмещает шток 12 и закреплен относительно штока 12 поршня. Каждый упругий элемент (34, 37) содержит первый конец и второй конец. Первый упругий элемент 34 прикреплен к первому фланцу 32 на первом конце, и первый упругий элемент 34 прикреплен к первой стойке 38 на втором конце. Второй упругий элемент 37 прикреплен ко второму фланцу 39 на первом конце, и второй упругий элемент 34 прикреплен к первой стойке 38 на втором конце.

Как дополнительно показано на Фиг. 1, второй аккумулятор 50 содержит третий фланец 52, третий упругий элемент 54, вторую стойку 56, четвертый упругий элемент 57 и четвертый фланец 59. В варианте выполнения один или оба фланца (54, 59) могут ограничивать штока 14 поршня. В других вариантах выполнения один или оба из фланцев могут быть сконструированы путем присоединения узлов к штоку 14 поршня. Вторая стойка 56 содержит отверстие 58, которое с возможностью скольжения вмещает шток 14 поршня и закреплен по отношению к штоку 14 поршня. Каждый упругий элемент (54, 57) имеет первый конец и второй конец. Третий упругий элемент 54 прикреплен к третьему фланцу 52 на первом конце, и третий упругий элемент 54 прикреплен ко второй стойке 56 на втором конце. Четвертый упругий элемент 57 прикреплен к четвертому фланцу 59 на первом конце, и четвертый упругий элемент 57 прикреплен к стойке 56 на втором конце.

Фиг. 2 и Фиг. 3 показывают силы, действующие на узел (12, 42; 14, 44) штока поршня/поршня сжатия приводными узлами (20, 60). Как используется в настоящем документе, словосочетание «верхняя мертвая точка» относится к пространственному расположению, в котором поршень (42, 44), расположенный в узле 40 сжатия, по существу находится в своей наиболее дистальной точке перемещения вдоль оси 16. Как используется в настоящем документе, словосочетание «нижняя мертвая точка» относится к пространственному расположению, в котором поршень (42, 44), расположенный в узле 40 сжатия, по существу находится в своей наиболее проксимальной точке перемещения вдоль оси 16.

На Фиг. 2 показаны силы, приложенные для перемещения штока первого поршня/поршня сжатия (12, 42) в проксимальном направлении вдоль оси 16. В начале хода узел по существу неподвижен, поршень 42 по существу расположен в верхней мертвой точке. Во время проксимального перемещения на узел действуют четыре силы. Во-первых, первый приводной узел 20 ускоряет узел, прикладывая рассмотренную выше электродвижущую силу F1 на узел, перемещая, тем самым, узел в проксимальном направлении вдоль оси 16. Во-вторых, в начале хода и на части хода деформированный (удлиненный) первый упругий элемент 34 возвращается в свою обычную форму, прикладывая, тем самым, проксимально-ориентированную ускоряющую силу F2 к узлу. В-третьих, так как объем в центральной камере 43 сжатия уменьшается, газ, оставшийся в камере, прикладывает дистально-ориентированную силу F3 к проксимальной поверхности поршня 42 сжатия. Наконец, в точке до конца хода и вплоть до того как поршень 42 достигает нижней мертвой точки, второй упругий элемент 37 деформируется (растягивается), прикладывая, тем самым, дистально-ориентированную силу торможения F4 к узлу.

Фиг. 2 также показывает силы, приложенные для приведения в действие штока второго поршня/поршня (14, 44) сжатия в проксимальном направлении вдоль оси 16. В начале хода узел по существу неподвижен, поршень 44 по существу расположен в верхней мертвой точке. Как описано выше, четыре силы действуют на узел во время проксимального перемещения. Во-первых, второй приводной узел 60 ускоряет узел, прикладывая к узлу рассмотренную выше электродвижущую силу F5, перемещая, тем самым, узел в проксимальном направлении вдоль оси 16. Во-вторых, в начале хода и на части хода в деформированном состоянии (удлиненном) третий упругий элемент 57 возвращается в свою обычную форму, прикладывая к узлу, тем самым, проксимально-ориентированную ускоряющую силу F6. В-третьих, так как объем в центральной камере 43 сжатия уменьшается, газ, оставшийся в камере, прикладывает дистально-ориентированную силу F7 к проксимальной поверхности поршня 44 сжатия. Наконец, в точке до конца хода и вплоть до того как поршень 44 достигает нижней мертвой точки, четвертый упругий элемент 54 деформируется (растягивается), прикладывая, тем самым, дистально-ориентированную силу торможения F8 к узлу.

Фиг. 3 показывает, что силы, действующие для приведения в действие узла (12, 42) штока первого поршня/поршня сжатия в дистальном направлении вдоль оси 16. В начале хода узел по существу неподвижен, поршень 42 по существу расположен в нижней мертвой точке. Во время проксимального перемещения на узел действуют четыре силы. Во-первых, первый приводной узел 20 ускоряет узел, прикладывая к узлу рассмотренную выше электродвижущую силу F9, перемещая, тем самым, узел в проксимальном направлении вдоль оси 16. Во-вторых, в начале хода и на части хода деформированный (удлиненный) второй упругий элемент 37 возвращается в свою обычную форму, прикладывая, тем самым, к узлу проксимально-ориентированную ускоряющую силу F10. В-третьих, так как объем в первой камере 45 сжатия уменьшается, газ, оставшийся в камере, прикладывает дистально-ориентированную силу F11 к дистальной поверхности первого поршня 42 сжатия. Наконец, в точке до конца хода и вплоть до того как поршень 42 достигает верхней мертвой точки, первый упругий элемент 34 деформируется (растягивается), прикладывая, тем самым, к узлу дистально-ориентированную силу торможения F12.

Фиг. 3 также показывает силы, приложенные для приведения в действие узла (14, 44) штока второго поршня/поршня сжатия в дистальном направлении вдоль оси 16. В начале хода узел по существу неподвижен, поршень 44 по существу расположен в нижней мертвой точке. Как описано выше, во время дистального перемещения на узел действуют четыре силы. Во-первых, второй приводной узел 60 ускоряет узел, прикладывая к узлу рассмотренную выше электродвижущую силу F13, перемещая, тем самым, узел в дистальном направлении вдоль оси 16. Во-вторых, в начале хода и на части хода в деформированном (удлиненном) состоянии третий упругий элемент 54 возвращается в свою обычную форму, прикладывая к узлу, тем самым, проксимально-ориентированную ускоряющую силу F14. В-третьих, так как объем во второй камере 46 сжатия уменьшается, газ, оставшийся в камере, прикладывает проксимально-ориентированную силу F15 к дистальной поверхности поршня 44 сжатия. Наконец, в точке до конца хода и вплоть до того как поршень 44 достигает верхней мертвой точки, четвертый упругий элемент 57 деформируется (растягивается), прикладывая, тем самым, к узлу дистально-ориентированную силу торможения F16.

Во время хода сумма сил задает скорость, с которой узел ускоряется и замедляется в процессе его перемещения вдоль оси 16. Когда узел ускоряется, инерция узла увеличивается. Когда узел замедляется, инерция узла уменьшается. Когда узел перемещается с фиксированной скоростью, инерция узла является постоянной. Таким образом, в начале хода релаксация первого упругого элемента ускоряет узел, увеличивая, тем самым, инерцию, присущую узлу. В точке перемещения второй упругий элемент начинает деформироваться, замедляя узел, уменьшая, тем самым, инерцию, присущую узлу. В совокупности эти упругие элементы имеют технический результат сохранения инерционной энергии, присущей узлу в течение первого хода, и передавая эту запасенную энергию к узлу во время последующего хода, сохраняя, тем самым, энергию, присутствующую в узлах (12, 42; 14, 44) штока поршня/поршня сжатия в процессе возвратно-поступательного движения.

Как будет очевидно специалисту в данной области техники, с учетом раскрытия и идей, изложенных в настоящем документе, конфигурация пар упругих элементов, описанных выше, может быть изменена, чтобы изменить времена, при которых приложены связанные силы. Например, разные жесткости пружины для показанных пар упругих элементов (34, 37; 54, 57) находятся в пределах объема настоящего изобретения. В качестве альтернативы, расстояние, на котором упругий элемент прикладывает усилие, в паре упругих элементов (34, 37; 54, 57) может быть различным. И, наконец, в рамках настоящего изобретения один упругий элемент выполняет рассмотренные выше функции, например, чтобы начать ход, вытянутый в дистальном направлении в начале хода, расслабляться в течение хода и деформироваться в проксимальном направлении во время окончательной части хода.

Предпочтительно упругий элемент содержит резонансную пружину, имеющую жесткость, резонансную частоту и гармоники резонансной частоты пружины. В показанном варианте выполнения резонансная пружина 34 выполнена с возможностью деформирования, когда поршень подходит к верхней мертвой точке, путем дистального перемещения первого фланца 32 относительно первой стойки 38, растягивая, тем самым, резонансную пружину, в результате чего пружина поглощает энергию, при этом пружина дополнительно замедляет узел (12, 42) штока поршня/поршня сжатия по мере приближения к верхней мертвой точке. В варианте выполнения растянутая резонансная пружина 34 возвращается к своей обычной форме в течение последующего хода, ускоряя, тем самым, узел (12, 42) штока поршня/поршня сжатия в проксимальном направлении и, тем самым, накапливая инерционную энергию, присущую узлу в течение первого дистального хода вдоль оси 16, и возвращая энергию узлу в ходе второго проксимального хода вдоль оси 16 путем ускорения узла проксимально вдоль оси 16.

В некоторых вариантах выполнения пружина представляет собой резонансную пружину, выполненную с возможностью поглощения большей энергии, когда частота ее колебаний (возвратно-поступательных движений) соответствует собственной частоте резонансной пружины, или ее гармоник. Например, когда возвратно-поступательная скорость штока 12 поршня/поршня 42 сжатия по существу совпадает с собственной частотой резонансной пружины 34, описанные выше циклические деформации пружины максимизируют энергию, накопленную и приложенную пружиной в последовательных возвратно-поступательных движениях. В таких вариантах выполнения управление компрессором 10 таким образом, что шток поршня/поршень сжатия совершает возвратно-поступательное движение со скоростью, по существу соответствующей резонансной частоте пружины или ее гармоникам, сводит к минимуму потребность в движущей силе.

Преимущественно варианты выполнения компрессора могут работать в частично нагруженном состоянии. В одном режиме нагрузку, приложенную к дистальной поверхности поршня 42, можно модулировать путем управления временем гидравлического сообщения между камерой 45 и источником/местом назначения текучей среды благодаря избирательной работе клапана 48. Например, поршень 42 может быть частично разгружен путем управления клапаном 48 таким образом, что разность давлений между текучей средой, поступающей в камеру 45, и текучей средой, выходящей из камеры 45, уменьшается, или по существу сводится к минимуму, в течение части перемещения поршня. Аналогично, нагрузку на дистальную поверхность поршня 44 можно модулировать путем управления временем сообщения между текучей средой в камере 46 и в источнике/месте назначения за счет выборочной работы клапана 49. Например, поршень 44 может быть частично разгружен рабочим клапаном 49 таким образом, что разность давлений между текучей средой, поступающей в камеру 46, и текучей средой, выходящей из камеры 46, уменьшается, и по существу сводится к минимуму в течение части перемещения поршня. В другом режиме нагрузку на проксимальные поверхности поршней (42, 44) можно модулировать путем управления временем сообщения между текучей средой в камере 43 и в источнике/месте назначения за счет работы клапана 47. Например, поршни (42, 44) могут быть частично разгружены рабочим клапаном 47 таким образом, что разность давлений между текучей средой, поступающей в камеру 43, и текучей средой, выходящей из камеры 43, уменьшается, и по существу сводится к минимуму в течение части перемещения поршня. Такие режимы работы обеспечивают гибкую работу, такую как периоды, когда расход текучей среды изменяется, например, когда расход газа в распределительной сети природного газа изменяется естественным образом.

Предпочтительно в варианте выполнения компрессор представляет собой компрессор переменной производительности. Например, контроллер может быть выполнен с возможностью изменения фазы поршня и, следовательно, производительности компрессора, будучи запрограммированным набором инструкций, записанных на энергонезависимых машиночитаемых носителях, что приводит к (i) получению контроллером установки фазы компрессора, причем установка фазы включает перемещение поршня между 0 градусами и 180 градусами; (ii) выбор группы катушек из нескольких катушек, необходимых для подключения к источнику питания во время хода шток поршня/поршня сжатия для определения соответствующих длин хода; (iii) определение времени, в которое каждая из выбранных катушек должна быть подключена к источнику питания, определение периода времени, в течение которого катушка должна быть подключена к источнику питания в течение соответствующего хода, а также определение времени, в которое указанная катушка должна быть отключена от источника питания в течение соответствующего хода; и (iv) избирательное подключение выявленных катушек к источнику питания в определенное таким образом время, обеспечение возможности выбранным катушкам оставаться подключенными к источнику питания в течение определенного периода времени, и выборочное отключение выявленных катушек в определенное время, для приведения в действие узлов штока поршня/поршня сжатия. В одном варианте выполнения контроллер может быть также выполнен с возможностью приема установок длины хода для использования при выборе катушек и определения времени соединения, длительности соединения и времени разъединения.

На Фиг. 4-6 показан компрессор, имеющий фазированные поршни, приводимые в действие одним единственным электромагнитным приводом с резонансными пружинами, в соответствии с вариантом выполнения настоящего изобретения.

Фиг. 4 показывает компрессор 200, содержащий приводной узел 220, первый аккумуляторный узел 230, узел 240 сжатия и второй аккумуляторный узел 250. Шток 212 первого поршня соединяет приводной узел 220, первый аккумуляторный узел 230 и узел 240 сжатия. Шток 214 второго поршня соединяет приводной узел 220, второй аккумуляторный узел 250 и узел 240 сжатия.

Шток 214 второго поршня является полым, содержащий проход (не показан), имеющий дистальное отверстие 228 на своем дистальном конце и проксимальное отверстие 215 на своем проксимальном конце. Шток второго поршня выполнен с возможностью скольжения и герметичного вмещения части штока 212 первого поршня вдоль своей осевой длины, причем штоки первого и второго поршней коаксиально совмещены вдоль оси 216. Как показано на Фиг. 4, пунктирные линии 218 указывают на часть штока 212 первого поршня, которая вставляется в шток 214 второго поршня. При работе штоки поршня выполнены таким образом, что штоки (212, 214) поршня могут независимо перемещаться относительно друг друга вдоль оси 216.

Приводной узел 220 механически взаимодействует с первым аккумуляторным узлом 230 и узлом 240 сжатия через шток 212 первого поршня. Первый аккумуляторный узел 230 механически взаимодействует с приводным узлом 220 и узлом 240 сжатия через шток 212 первого поршня. Приводной узел 220 также механически взаимодействует со вторым аккумуляторным узлом 250 и узлом 240 сжатия через шток 214 второго поршня. Второй аккумуляторный узел 250 механически взаимодействует с приводным узлом 220 и узлом 240 сжатия через шток 214 второго поршня.

Как показано на Фиг. 4, узел 240 сжатия содержит корпус 241, первый поршень 242 сжатия и второй поршень 244 сжатия. Первый поршень 244 сжатия и второй поршень 242 сжатия аксиально расположены внутри корпуса 241 и ограничивают по меньшей мере одну гидравлически изолированную камеру сжатия. В варианте выполнения, показанном на Фиг. 4, поршни (242, 244) сжатия разделяют объем корпуса на три камеры, причем каждая камера по существу гидравлически изолирована относительно других камер.

Корпус 241 дополнительно содержит отверстие, по существу совмещенное с осью 216, причем отверстие ограничивает отверстие, связывающее внутреннюю часть корпуса с окружающей средой, внешней по отношению к узлу 240 сжатия. Первое отверстие с возможностью скольжения и герметично вдоль оси 216 вмещает шток 214 второго поршня, причем шток 214 второго поршня проходит в корпус 241 и подсоединен ко второму поршню 242 сжатия.

Второй поршень 242 сжатия имеет поверхность. Поверхность второго поршня сжатия содержит ребро, которое выполнено с возможностью скольжения и герметичного взаимодействия с внутренней поверхностью корпуса 241. Поверхность первого поршня дополнительно содержит проксимальную поверхность, причем проксимальная поверхность по существу ортогональна оси 216. Проксимальная поверхность первого поршня дополнительно содержит отверстие 215, причем шток 212 первого поршня проходит через отверстие 215 и присоединен к первому поршню 244 сжатия. Поверхность первого поршня сжатия дополнительно содержит дистальную поверхность, расположенную напротив проксимальной поверхности, при этом задняя поверхность по существу ортогональна оси 216. В одном варианте выполнения шток 214 второго поршня соединен со вторым поршнем 242 сжатия в задней торцевой части в