Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных оболочек периодического профиля из алюминиевых сплавов. Трубы режут на мерные заготовки, подвергают механической обработке по наружной и внутренней поверхности с получением толщины стенки, равной 3÷6 минимальным толщинам стенки готовой оболочки. Далее выполняют ротационный обжим заготовок на двух- или трехроликовых давильно-раскатных станках за несколько проходов с постоянным контактом заготовки с оправкой деформирующими роликами различного профиля рабочей поверхности с радиусом при вершине, выбранным в зависимости от толщины стенки заготовки. Используют ролики, один из которых смещен в направлении их осевого перемещения на 0,3÷0,5 толщины стенки заготовки. При этом устанавливают зазор между вершиной профиля и оправкой первого в направлении осевого перемещения ролика на каждом проходе, превышающий зазор между вершиной профиля и оправкой последующих роликов. В заключение выполняют механическую обработку с нарезанием резьбы на концевых утолщениях. Повышается точность геометрических размеров оболочек и качество обрабатываемых поверхностей. 3 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных оболочек периодического профиля их алюминиевых сплавов, представляющих собой сочетание периодически повторяющихся цилиндрических, конических и криволинейных участков с переменной толщиной стенки и с утолщенными концевыми участками.

Тонкостенные оболочки периодического профиля используются при производстве баллонов, лейнеров баллонов и огнетушителей.

Основные требования, предъявляемые к тонкостенным оболочкам периодического профиля, следующие: точность геометрических размеров, качество обрабатываемых поверхностей, высокая производительность, конструктивная и циклическая прочность.

Важнейшими проблемами при производстве оболочек периодического профиля является устойчивость процесса формообразования и стойкость деформирующего инструмента, влияющие на точность геометрических размеров и качество обрабатываемых поверхностей.

Известно много способов изготовления тонкостенных оболочек обработкой металлов давлением - ротационная вытяжка, обжим и вытяжка прессовой обработкой.

Известен способ изготовления осесимметричных оболочек, патент РФ №2295416, кл. МПК B21D 51/24, C21D 8/10, в котором описан способ производства стальных оболочек с концевыми утолщениями.

Способ включает термообработку, холодную пластическую деформацию методом ротационной вытяжки за два прохода.

Известен «Способ закатки горловин баллона», патент РФ №2002538, кл. МПК B21D 51/24, заключающийся в ротационном обжиме переходного и цилиндрического участка горловины на нагретом конце вращающейся трубной заготовки.

Основным недостатком вышеперечисленных способов изготовления оболочек и баллонов является высокая трудоемкость и себестоимость изготовления, обусловленная большим количеством операций формообразования, термообработки и нагрева, а также большой вес.

В книге В.Г. Капоровича «Обкатка в производстве металлоизделий», изд. Машиностроение, 1973 г., стр. 7÷22, приведены различные методы получения стальных оболочек как из трубных, так и плоских заготовок, без оправок и на оправках, инструментом трения и роликами, которыми получают цилиндрические оболочки с коническими и криволинейными профилями горловин с переменной толщиной стенки.

Основным недостатком данных способов, применительно к проблеме получения тонкостенных оболочек периодического профиля из алюминиевых сплавов, является отсутствие решений по получению концевых утолщений и большой вес оболочек.

Наиболее близким по технической сути и достигаемому техническому результату является способ обжатия осесимметричных оболочек / Книга М.А. Гредитора «Давильные работы и ротационное выдавливание», изд. Машиностроение, Москва, 1971, глава 3, «Обжатие», стр. 45÷47, рис. 28, б/.

Для осуществления обжатия на давильном станке заготовку устанавливают на оправке сборного патрона и закрепляют внутренним прижимом и внешним прижимом с упором во внутреннюю и наружную торцевые поверхности заготовки. Второй торец оставляют свободным от фиксации.

Патрон установлен в шпинделе станка и приводится во вращение.

Давильному инструменту, подведенному к зоне обжатия, сообщают возвратно-поступательное движение вдоль оси вращения заготовки.

При обжиме на всех проходах внутренняя поверхность заготовки не контактирует с оправкой.

Геометрию роликового обжимного инструмента выбирают в соответствии с профилем обжимаемого на данном переходе участка (рис. 28, б), рабочая часть ролика делается выпуклой. Для обжатия алюминиевых заготовок применяют широкие ролики.

При таком способе используют тонкостенную цилиндрическую заготовку с дном, получаемую из кружка. Обжим выполняют одним роликом.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа обжатия осесимметричных оболочек, принятого авторами за прототип, относится низкий коэффициент использования металла, обусловленный применением исходной заготовки-кружка, и высокая трудоемкость изготовления, обусловленная необходимостью получения цилиндрической оболочки с дном прессовой и механической обработкой.

Кроме того, тонкостенная оболочка требует большого количества проходов обжима из-за отсутствии постоянного контакта заготовки с оправкой, что является недостатком способа.

Применение одного ролика не позволяет устойчиво деформировать стенку заготовки из-за неравномерного приложения усилия деформирования.

Также в известном техническом решении не оптимизирован профиль деформирующего ролика с точки зрения обеспечения устойчивости процесса ротационного обжима толстостенных заготовок из алюминиевых сплавов.

Кроме того, при обработке заготовок из алюминиевых сплавов важнейшей проблемой является срок службы деформирующего инструмента, так как при износе рабочей поверхности деформирующих роликов и оправки, связанных с налипанием частиц металла на эти поверхности, ухудшается качество обработанной поверхности и снижается точность геометрических размеров, и наиболее актуальным способом решения этой проблемы является разработка перспективных видов смазок, уменьшающих износ рабочих поверхностей деформирующего инструмента.

Задачей технического решения, принятого авторами за прототип, является получение тонкостенной оболочки ротационным обжимом из цилиндрической заготовки с дном.

Общими признаками с предлагаемым способом является механическая обработка и ротационный обжим цилиндрической заготовки, зафиксированной одним торцом на оправке, за несколько проходов деформирующим роликом с выпуклой рабочей поверхностью, при этом второй торец заготовки оставляют свободным.

В отличие от прототипа трубную заготовку после резки на мерные заготовки подвергают механической обработке по наружной и внутренней поверхности с получением толщины стенки, равной 3÷6 минимальным толщинам стенки готовой оболочки, затем ротационному обжиму на двух или трехроликовых давильно-раскатных станках за несколько проходов с постоянным контактом заготовки с оправкой деформирующими роликами различного профиля рабочей поверхности с радиусом при вершине, равным 0,4÷1,4 толщины стенки заготовки, при этом один из роликов смещен в направлении их осевого перемещения на 0,3÷0,5 толщины стенки заготовки, а величину зазора между вершиной профиля и оправкой первого в направлении осевого перемещения ролика на каждом проходе задают равным 1,4÷2,1 величины зазора последующих роликов, после этого выполняют окончательную механическую обработку с нарезанием резьбы на концевых утолщениях.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- при ротационном обжиме заготовок на трехроликовом станке используют ролики с профилем рабочей поверхности в виде сочетания дуги окружности при вершине и эвольвенты с радиусом начальной окружности, равным 5÷10 толщинам стенки заготовки, при этом два последующих за первым ролики устанавливают с одинаковым зазором между вершинами роликов и оправкой;

- при ротационном обжиме на двухроликовом станке первый в направлении осевого перемещения ролик выполнен с эвольвентным профилем рабочей поверхности, а второй выполнен с треугольным профилем с передним углом наклона, равным 10÷20°, и с радиусом перехода рабочей поверхности в торцевую, равным 2,5÷3,5 толщины стенки заготовки;

- при ротационном обжиме на рабочую поверхность ролика, оправки и наружную поверхность заготовки в качестве смазки наносят 0,2÷10% эмульсию перфторполиэфиркислоты 6 МФК-180 в индустриальном масле.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является изготовление тонкостенных оболочек периодического профиля с концевыми утолщениями из алюминиевых сплавов ротационным обжимом и механической обработкой с высокой конструктивной и циклической прочностью, точностью геометрических размеров, качеством обрабатываемой поверхности, высоким коэффициентом использования металла, высокой стойкостью деформирующего инструмента, высокой производительностью и малым весом.

Указанный технический результат и осуществление изобретения достигается тем, что в известном способе, включающем механическую обработку и ротационный обжим цилиндрической заготовки, зафиксированной одним торцом на оправке, за несколько проходов деформирующими роликами с выпуклой рабочей поверхностью, особенность заключается в том, что трубную заготовку после резки на мерные заготовки подвергают механической обработке по наружной и внутренней поверхности с получением толщины стенки, равной 3÷6 минимальным толщинам стенки готовой оболочки, затем ротационному обжиму на двух- или трехроликовых давильно-раскатных станках за несколько проходов с постоянным контактом заготовки с оправкой деформирующими роликами различного профиля рабочей поверхности с радиусом при вершине, равным 0,4÷1,4 толщины стенки заготовки, при этом один из роликов смещен в направлении их осевого перемещения на 0,3÷0,5 толщины стенки заготовки, а величину зазора между вершиной профиля и оправкой первого в направлении осевого перемещения ролика на каждом проходе задают равным 1,4÷2,1 величины зазора последующих роликов, после этого выполняют окончательную механическую обработку с нарезанием резьбы на концевых утолщениях.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- резки труб на мерные заготовки повысить коэффициент использования металла;

- механической обработки заготовки по наружной и внутренней поверхности с получением толщины стенки, равной 3÷6 минимальным толщинам стенки готовой оболочки, удалить поверхностный дефектный слой, а также получить заготовку большей толщины и малой длины и, в результате, повысить коэффициент использования металла;

- ротационного обжима заготовок на двух или трехроликовых давильно-раскатных станках за несколько проходов с постоянным контактом заготовки с оправкой повысить устойчивость процесса формообразования, так как суммарная деформация делится на несколько деформаций проходов, что позволяет осуществлять обжим без съема заготовки с оправки - с одной установки, а постоянный контакт заготовки с оправкой на каждом проходе обеспечивает течение металла вдоль образующей оправки, препятствующее течению металла в радиальном направлении от оправки и образованию гофр;

- ротационного обжима на двух- или трехроликовых давильно-раскатных станках роликами различного профиля рабочей поверхности с радиусом при вершине, равным 0,4÷1,4 толщины стенки заготовки, повысить устойчивость процесса формообразования, при радиусе вершин меньше 0,4 толщины стенки заготовки возникают неровности поверхности в виде винтовых углублений, при радиусе вершин более 1,4 толщины стенки заготовки возникает утонение металла в очагах деформаций;

- смещения одного из роликов в направлении их осевого перемещения на 0,3÷0,5 толщины стенки заготовки и задачи зазора между вершиной профиля этого ролика и оправкой на каждом проходе равным 1,4÷2,1 величины зазора последующих роликов обеспечить высокую устойчивость процесса формообразования, так как смещение ролика в направлении его осевого перемещения и установка его с зазором большим величины зазоров последующих роликов обеспечивает разделение суммарной деформации как по характеру деформации, так и по степени, на первом ролике в очаге деформации реализуется обжим в большей степени и деформирование стенки в меньшей, а в очагах последующих роликов реализуется деформирование стенки в большей степени и обжим в меньшей, данные соотношения оптимальны и определены экспериментально, при значениях смещения ролика менее 0,3 толщины стенки и величине зазора менее 1,4 величины зазора последующих роликов возникает утонение стенки, а при значениях смещения более 0,5 толщины стенки и величине зазора более 2,1 величины зазора последующих роликов возникают гофры и волнистость обрабатываемой поверхности;

- выполнения окончательной механической обработки с нарезанием резьбы на концевых утолщениях получить готовую оболочку.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- использования при ротационном обжиме заготовок на трехроликовом станке роликов с профилем рабочей поверхности в виде сочетания дуги окружности при вершине и эвольвенты с радиусом начальной окружности, равным 5÷10 толщинам стенки заготовки, обеспечить плавность нарастания деформаций вдоль линий течения металла по оправке, так как эвольвентный профиль характеризуется переменным радиусом, плавно увеличивающимся в направлении к вершине ролика, эвольвентный профиль с данными соотношениями, по результатам проведенных опытных работ, обеспечивает высокую устойчивость процесса формообразования, при значениях радиуса начальной окружности менее 5 и более 10 толщин стенки возникает, соответственно, утонение стенки или образование гофр;

- установки двух последующих за первым роликов с одинаковым зазором между вершинами роликов и оправкой обеспечить высокую чистоту обрабатываемой поверхности, так как первый ролик является формообразующим, осуществляющим в основном ротационный обжим, а два последующих выглаживающими, осуществляющими в основном деформирование стенки, что обеспечивает точность по толщине стенки и чистоту обрабатываемой поверхности;

- использования при ротационном обжиме на двухроликовом станке первого в направлении осевого перемещения ролика с эвольвентным профилем рабочей поверхности, а второго ролика с треугольным профилем с передним углом наклона, равным 10÷20°, и радиусом перехода рабочей поверхности в торцевую, равным 2,5÷3,5 толщины стенки заготовки, обеспечить высокую устойчивость процесса формообразования, так как первый ролик является формообразующим, а второй выглаживающим, то при двухроликовой схеме наиболее эффективным, по результатам опытных работ, является треугольный профиль второго ролика с передним углом наклона 10÷20°, при значении переднего угла менее 10° и более 20° ухудшается чистота обрабатываемой поверхности, а при радиусе перехода рабочей поверхности в торцевую менее 2,5 и более 3,5 толщины стенки заготовки возникают утяжки или гофры;

- нанесения при ротационном обжиме на рабочую поверхность роликов, оправки и наружную поверхность заготовки в качестве смазки 0,2÷10% эмульсии перфторполиэфиркислоты 6 МФК-180 в индустриальном масле снизить износ рабочей поверхности деформирующих роликов и оправки, обеспечить высокое качество обрабатываемой поверхности деталей, при содержании в смазке фторсодержащей эмульсии менее 0,2% износ рабочих поверхностей деталей не уменьшается, а при содержании фторсодержащей эмульсии более 10% увеличивается расход материала.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизна».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов, включающих утолщенные цилиндрический и конический концевые участки и тонкостенный участок с переменной толщиной стенки, содержащий механическую обработку и ротационный обжим цилиндрической заготовки, зафиксированной одним торцам на оправке, за несколько проходов деформирующими роликами с выпуклой рабочей поверхностью, в отличие от прототипа, согласно изобретению трубную заготовку после резки на мерные заготовки подвергают механической обработке по наружной и внутренней поверхности с получением толщины стенки, равной 3÷6 минимальным толщинам стенки готовой оболочки, затем ротационному обжиму на двух- или трехроликовых давильно-раскатных станках за несколько проходов с постоянным контактом заготовки с оправкой деформирующими роликами различного профиля рабочей поверхности с радиусом при вершине, равным 0,4÷1,4 толщины стенки заготовки, при этом один из роликов смещен в направлении их осевого перемещения на 0,3÷0,5 толщины стенки заготовки, а величину зазора между вершиной профиля и оправкой первого в направлении осевого перемещения ролика на каждом проходе задают равным 1,4÷2,1 величины зазора последующих роликов, после этого выполняют окончательную механическую обработку с нарезанием резьбы на концевых утолщениях.

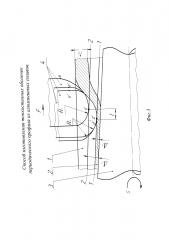

Сущность изобретения поясняется чертежами.

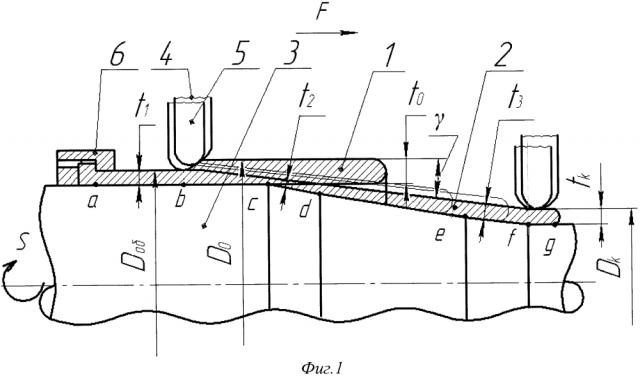

На фиг. 1 изображены заготовка 1 и оболочка 2 в процессе ротационного обжима на оправке 3 двумя деформирующими роликами 4 и 5 на двухроликовом давильно-раскатном станке.

Заготовка зафиксирована на оправке одним торцом зажимным устройством 6. Второй торец свободен от фиксации. Dо (мм) - диаметр заготовки, tо (мм) - толщина стенки заготовки.

Оболочка 2 после ротационного обжима за 3 прохода состоит из периодического профиля в виде чередующихся участков: цилиндрических ав и fg с толщиной tl (мм) и tк (мм), конических с постоянной толщиной стенки cd и ef, соответственно, t2 (мм) и t3 (мм), конических с переменной толщиной стенки be и de с толщинами, изменяющимися на участке be от t1 (мм) до t2 (мм) и на участке de от t2 (мм) до t3 (мм).

Концевые утолщенные участки обозначены: цилиндрический ав с толщиной t1 (мм), конический ef с толщиной t3 (мм) и цилиндрический fg с толщиной tк (мм).

Ролики 4 и 5 условно совмещены и изображены в начале и в конце процесса ротационного обжима.

F (мм/мин) - направление осевой подачи;

s (мин-1) - скорость вращения;

Dоб (мм) - диаметр концевого участка ab;

Dк (мм) - диаметр концевого участка fg;

tк (мм) - толщина стенки концевого участка fg;

γ° - угол наклона образующей наружной поверхности оболочки.

Заготовка после 1 и 2 прохода изображена тонкими линиями.

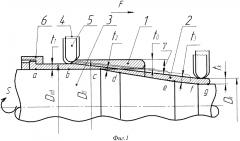

На фиг. 2 изображен процесс ротационного обжима на первом проходе заготовки 1 диаметром Dо (мм) и толщиной стенки tо (мм) двумя деформирующими роликами 4 и 5 на оправке 3 на двухроликовом давильно-раскатном станке.

Первый в направлении осевого перемещения F ролик 4 смещен относительно последующего ролика 5 на величину l (мм) и в процессе формообразования заготовки перемещается по траектории 2-2 с зазором Δ2 (мм), второй ролик 5 перемещается по траектории 1-1 с зазором Δ1 (мм). Точки о и d - вершины профилей роликов 4 и 5.

Ролики на фиг. 2 условно совмещены в осевой плоскости. Профиль рабочей поверхности ролика 4 выполнен из сочетания дуги окружности с радиусом R4 (мм) при вершине ролика и эвольвенты de.

Профиль рабочей поверхности ролика 5 выполнен из сочетания дуги окружности с радиусом R5 (мм), образующей конуса km с передним углом α° и дуги окружности mn радиуса R6 (мм) перехода рабочей поверхности в торцевую.

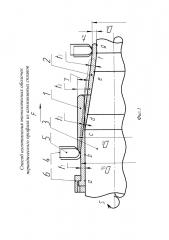

На фиг. 3 представлен процесс первого прохода ротационного обжима заготовки 1 с толщиной стенки tо (мм) тремя деформирующими роликами 4 на оправке 3 на трехроликовом давильно-раскатном станке.

Первый в направлении осевого перемещения F ролик 4 смещен относительно последующих на величину l (мм) и перемещается по траектории 2-2 с зазором Δ2 (мм), последующие ролики перемещаются по траектории 1-1 с зазором Δ1 (мм).

Ролики на фиг. 3 условно совмещены в осевой плоскости. Профиль рабочей поверхности роликов 4 выполнен одинаковым и состоит из сочетания дуги окружности с радиусом при вершине R4 (мм) и эвольвенты de (d'e').

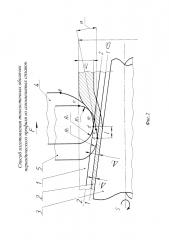

На фиг. 4 изображены: заготовка 1 в процессе обжима на оправке 3 и профиль рабочей поверхности ролика 4, состоящий из дуги окружности при вершине с радиусом R4 (мм) и эвольвенты АоС с начальной окружностью радиусом ro (мм).

αo - угол давления, образованный нормалью OA и прямой ОВ=ρ (мм) - полярным радиусом точки В с координатами ХВ (мм) и УВ (мм);

θ - полярный угол радиуса ρ (мм).

Точка Ао - точка начала эвольвенты, точка C - точка сопряжения эвольвенты и дуги окружности R4 (мм).

Вэв (мм) - ширина эвольвенты, Нэв (мм) - высота эвольвенты.

Прямая mn в точке сопряжения С является касательной к дуге окружности радиуса R4 (мм) и эвольвенте АoС и параллельна оси заготовки, Вэв=rо (мм), то есть ширина эвольвенты равна радиусу начальной окружности. Ширина ролика B=R4+ro (мм).

Способ реализуется следующим образом.

Трубы из алюминиевых сплавов режут на мерные заготовки на трубоотрезных станках и заготовки подвергают механической обработке на токарных станках по наружной и внутренней поверхности, с получением толщины стенки, равной 3÷6 минимальным толщинам стенки готовой оболочки, а затем ротационному обжиму на давильно-раскатных станках за несколько проходов с постоянным контактом заготовки с оправкой деформирующими роликами (фиг. 1, фиг. 2, фиг. 3).

Первый в направлении осевого перемещения ролик 4 смещен относительно последующего (фиг. 2) и последующих (фиг. 3) на величину 1 (мм).

Первый в направлении осевого перемещения ролик перемещается по программе станка (фиг. 2, фиг. 3) по траектории 2-2 с зазором Δ2 (мм), последующие (фиг. 3) и последующий (фиг. 2) ролики перемещаются по траектории 1-1 с зазором Δ1 (мм).

При ротационном обжиме заготовок на трехроликовом станке (фиг. 3) используют три ролика 4 с профилем рабочей поверхности в виде сочетания дуги окружности радиуса R4 (мм) и эвольвенты de (d'e').

При ротационном обжиме заготовок на двухроликовом станке (фиг. 2) используют первый в направлении осевого перемещения ролик 4 с профилем рабочей поверхности в виде сочетания дуги окружности радиуса R4 (мм) и эвольвенты de, а последующий второй ролик 5 треугольного профиля в виде сочетания дуги окружности радиуса R5 (мм), образующей конической поверхности km с передним углом αо и дуги окружности mn радиуса R6 (мм).

В процессе формообразования на рабочую поверхность роликов, оправки и наружную поверхность заготовки наносят в качестве смазки 0,2÷10% эмульсию перфторполиэфиркислоты 6 МФК-180 в индустриальном масле.

После этого выполняют окончательную механическую обработку на токарных станках с нарезанием резьбы на концевых утолщениях.

Пример.

Алюминиевые трубы сплава АМц режут на мерные заготовки и обтачивают их по наружной и внутренней поверхности с получением заготовок ∅375 мм (фиг. 1).

Толщина стенки заготовки tо=12,5 мм, при tmin=t2=3,3 мм, tо=3,8×3,3=12,5 (мм) [tо=(3÷6)tmin по формуле изобретения].

Трубную заготовку 1 устанавливают на оправку 3 (фиг. 1), закрепленную в шпинделе двухроликового давильно-раскатного станка «Лейкомат» ЦНЦ 6ОО 2С или трехроликового станка РСОТ-1 и фиксируют ее зажимным устройством 6.

Затем осуществляют ротационный обжим заготовки 1 за 3 прохода двумя деформирующими роликами 4, 5 (фиг. 2) или тремя роликами 4 (фиг. 3) с радиусами при вершине: R4=10 мм, при этом R4=0,8×12,5=10 (мм) [R4=(0,4÷1,4) to по формуле изобретения], и R5=15 мм, при этом R5=1,2×12,5=15 (мм) [R5=(0,4÷1,4)tо по формуле изобретения].

Получают готовую оболочку 2 (фиг. 1) с размерами t1=10 мм, t2=3,3 мм, t3=tк=6,3 мм, γ=10°, Dоб=372 мм, Dк=198 мм.

Значения толщины стенки и зазоров при обжиме на двух и трехроликовом станках на 3 проходах на траекториях 2-2 и 1-1 участков cd и ef сведены в таблицу №1.

По результатам анализа величин зазоров, приведенных в таблице №1, Δ2/Δ1=1,42÷2,04 (Δ2/Δ1=1,4÷2,1 по формуле изобретения).

Ролик 4 (фиг. 2, фиг. 3, фиг. 4) выполнен с профилем рабочей поверхности в виде сочетания дуги окружности при вершине с радиусом R4=10 мм и эвольвенты de, (d1e1) (фиг. 2, фиг. 3) и АоС (фиг. 4) с rо=80 мм, ro=6,4×12,5=80 мм [ro=(5÷10)to по формуле изобретения].

Ширина эвольвенты Вэв=rо=80 мм, ширина ролика B=Bэв+R4=80+10=90 мм.

Координаты точки А начала эвольвенты (фиг. 4) ХАо=rо=80 мм, УАо=0.

Текущие координаты точки В рассчитывают по формулам эвольвентной кривой: θ=tgα-α, ρ=ro/cosα, X=ρ⋅cosθ, Y=ρ⋅sinθ.

Координаты точки C сопряжения эвольвенты, рассчитанные по этим формулам: Хc=124 мм, Ус=ro=80 мм.

Высота эвольвенты Нэв.=А'С=124-80=44 (мм).

Профиль ролика 5 (фиг. 2) выполнен из сочетания дуги окружности радиуса R5=15 мм, образующей конической поверхности km с передним углом α=15° и дуги окружности mn радиуса R6=35 мм.

R5=1,2×12,5=15 (мм) [R5=(0,4+÷1,4)tо по формуле изобретения], α=15° (10°÷20° по формуле изобретения), R6=2,8×12,5=35 (мм) [R6=(2,5÷3,5)to по формуле изобретения].

При ротационном обжиме заготовок в качестве смазки используют (0,2÷10)% эмульсию перфторполиэфиркислоты 6 МФК-180 ТУ2154-012-27991979-95 в индустриальном масле И-20А ГОСТ 20799-88 или И12А, И-30А ГОСТ 20799-88, которую наносят на рабочую поверхность роликов, оправки и наружную поверхность заготовки.

После ротационной вытяжки выполняют окончательную механическую обработку с нарезанием резьбы на утолщенных участках аb и ef (фиг. 1).

Изобретение может быть использовано при производстве тонкостенных оболочек периодического профиля с концевыми утолщениями из алюминиевых сплавов.

Указанный положительный эффект подтвержден испытаниями оболочек, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведения испытания, намечено серийное производство продукции по предложенному способу.

Выполнение способа изготовления тонкостенных оболочек периодического профиля с концевыми утолщениями из алюминиевых сплавов, в соответствии с изобретением, обеспечивает возможность их получения с высокой конструктивной и циклической прочностью, большим сроком службы деформирующего инструмента, высокой точностью геометрических размеров, качеством обработанной поверхности, высоким коэффициентом использования металла, высокой производительностью и малым весом.

1. Способ изготовления тонкостенной оболочки периодического профиля из алюминиевого сплава, имеющей утолщенные цилиндрический и конический концевые участки и тонкостенный участок с переменной толщиной стенки, механическую обработку и ротационный обжим цилиндрической заготовки, зафиксированной одним торцом на оправке за несколько проходов деформирующими роликами с выпуклой рабочей поверхностью, отличающийся тем, что механическую обработку цилиндрической заготовки осуществляют по наружной и внутренней поверхностям с получением толщины стенки, равной 3÷6 минимальным толщинам стенки готовой оболочки, ротационный обжим осуществляют на двух- или трехроликовых давильно-раскатных станках за несколько проходов с постоянным контактом заготовки с оправкой с использованием деформирующих роликов различного профиля рабочей поверхности с радиусом при вершине, равным 0,4÷1,4 толщины стенки заготовки, ролики устанавливают со смещением в направлении их осевого перемещения на 0,3÷0,5 толщины стенки заготовки, при этом первый в направлении осевого перемещения ролик на каждом проходе ротационного обжима устанавливают с зазором между его вершиной и оправкой относительно оправки, равным 1,4÷2,1 величины зазора между вершинами последующих роликов и оправкой, после этого выполняют окончательную механическую обработку с нарезанием резьбы на концевых утолщениях.

2. Способ по п. 1, отличающийся тем, что при осуществлении ротационного обжима заготовок на трехроликовом станке используют деформирующие ролики с профилем рабочей поверхности в виде сочетания дуги окружности при вершине и эвольвенты с радиусом начальной окружности, равным 5÷10 толщинам стенки заготовки, при этом два ролика, следующих за первым роликом, устанавливают с одинаковым зазором между их вершинами и оправкой.

3. Способ по п. 1, отличающийся тем, что при осуществлении ротационного обжима заготовок на двухроликовом станке используют деформирующие ролики, первый из которых в направлении осевого перемещения выполнен с эвольвентным профилем рабочей поверхности, а второй ролик - с треугольным профилем с передним углом наклона, равным 10÷20°, и с радиусом перехода рабочей поверхности в торцевую, равным 2,5÷3,5 толщины стенки заготовки.

4. Способ по п. 1, отличающийся тем, что на рабочую поверхность ролика, оправки и наружную поверхность заготовки наносят смазку, в качестве которой используют 0,2÷10% эмульсию перфторполиэфиркислоты 6 МФК-180 в индустриальном масле.