Противоточная усиленная кислородом торрефакция

Иллюстрации

Показать всеИзобретение описывает способ торрефакции биомассы в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, в котором в торрефакционный реактор в первом положении реактора подают содержащий кислород газ так, чтобы кислород вступил в реакцию с компонентами газов торрефакции с выделением теплоты, и в котором газы торрефакции отводят из торрефакционного реактора во втором положении торрефакционного реактора, и в котором первое положение расположено ниже по потоку от второго положения относительно направления движения биомассы в торрефакционном реакторе, так что газы торрефакции двигаются в торрефакционном реакторе в противоток движению биомассы, и при котором биомасса на входе в торрефакционный реактор имеет температуру от 30°С до 230°С. Также раскрывается вариант способа торрефакции биомассы, применение распыленной обожженной биомассы и система для торрефакции биомассы. Технический результат заключается в предоставлении процесса торрефакции, который повышает выход энергии в процессе торрефакции, повышает плотность энергии в обожженном продукте и сокращает потребность в энергии, необходимой для измельчения обожженного материала в мелкодисперсный порошок. 4 н. и 22 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

Реферат

Область изобретения

Настоящее изобретение относится к области торрефакции биомассы. В частности, оно относится к процессу торрефакции, который повышает выход энергии в процессе торрефакции, повышает плотность энергии в обожженном продукте и сокращает потребность в энергии, необходимой для измельчения обожженного материала в мелкодисперсный порошок.

Предпосылки изобретения

Для того чтобы лигноцеллюлозная биомасса могла конкурировать с носителями энергии в форме ископаемого топлива, например угля, нефти и природного газа, и заменить их, ее следует подвергнуть некоторой предварительной обработке, чтобы устранить свойственные ей недостатки. Было обнаружено, что торрефакция как способ предварительной обработки улучшает топливные качества биомассы, такие как плотность энергии, содержание влаги и свойства, относящиеся к измельчению и подаче, а также гидрофобность [1-4]. Такие улучшения сделали торрефакцию ключевым процессом для расширения растущего рынка сырьевых материалов в форме биомассы. Торрефакция представляет собой способ предварительной термической обработки, которая осуществляется в по существу инертной (не содержащей кислорода) атмосфере при температуре около 220-600°С. Во время этого процесса из подаваемой биомассы, в дополнение к обожженной биомассе, образуется горючий газ, содержащий различные органические соединения.

Можно сказать, что процесс производства обожженного материала из биомассы, содержащей лигноцеллюлозу, включает четыре этапа:

1) этап сушки, на котором из биомассы удаляют свободную воду;

2) этап нагревания, на котором высвобождается физически связанная вода и температура материала повышается до требуемой температуры торрефакции;

3) этап торрефакции, на котором материал подвергается обжигу и который начинается, когда температура материала достигает около 220-230°С. На этом этапе биомасса частично разлагается и высвобождает летучие вещества разных типов, такие как гидроксиацетон, метанол, пропаналь, короткие карбоновые кислоты и пр. В частности, этап торрефакции характеризуется разложением гемицеллюлозы при температурах от 220-230°С, а при более высоких температурах целлюлоза и лигнин также начинают разлагаться и высвобождать летучие вещества. Целлюлоза разлагается при температуре 305-375°С, а лигнин постепенно разлагается в температурном диапазоне 250-500°С;

4) этап охлаждения для прекращения процесса и облегчения погрузочно-разгрузочных работ. Процесс торрефакции прекращается, как только материал охлаждается ниже 220-230°С.

Краткое описание изобретения

По сравнению с ископаемыми видами топлива, такими как уголь, нефть и природный газ, топливо, основанное на возобновляемой биомассе описывалось как имеющее более низкую теплотворную способность, более низкую плотность энергии, и, следовательно, требующее более высоких расходов на транспортировку. Торрефакция биомассы в сочетании с уплотнением объема, например, пеллетизацией или брикетированием, описывались как многообещающий шаг для повышения плотности энергии и сокращения расходов на транспортировку и хранение биомассы, поскольку обожженные пеллеты и брикеты могут быть более плотными, иметь меньшее содержание влаги, более высокую теплотворную способность и большую стабильность при хранении по сравнению с биомассой, из которой они изготовлены. Поскольку большая часть существующих электростанций для производства тепловой энергии и электричества рассчитаны на ископаемое топливо, было бы полезно, если обожженную биомассу можно было бы использовать на уже существующих электростанциях. Одним типом таких электростанций являются электростанции, работающие на угольной пыли. Было бы полезно, если обожженную биомассу можно было перерабатывать в мелкодисперсный порошок, используя то же оборудование без адаптаций, на существующих электростанциях, работающих на угольной пыли. Другим преимуществом порошка из обожженного материала является то, что его можно использовать в существующих процессах газификации угольной пыли для получения синтетического горючего газа. Однако измельчение обожженной биомассы является энергозатратным процессом, и поэтому важно в максимально возможной степени сократить потребность в энергии, необходимой для измельчения обожженного материала в порошок. Авторы настоящего изобретения, таким образом, обнаружили, что имеется потребность в процессе торрефакции, в котором снижена потребность в энергии, необходимой для измельчения обожженной биомассы в мелкодисперсный порошок.

Во многих случаях предпочтительными являются системы высоконапорных котлов (или системы газификации), поскольку размер таких котлов (или систем газификации) может быть меньшим, чем в не высоконапорных системах. Подача в такие системы обычно более эффективна и дешевле, если используется не порошок, который требует дорогих работ по сжатию, чтобы подать топливо в среду под высоким давлением, а закачиваемая смесь угольной пыли с жидким топливом. Поэтому многие такие системы предназначены для использования закачиваемых видов топлива, таких как жидкие и пастообразные топлива. Чтобы получить возможность использовать обожженную биомассу в качестве топлива в таких котлах и системах газификации, обожженную биомассу можно измельчить и смешать с жидкостью, чтобы получить закачиваемую пульпу или экструдируемую пасту.

Если теплотворная способность обожженного материала высока, появляется возможность по меньшей мере частично использовать воду для разбавления распыленного обожженного материала. Это дает преимущества, поскольку не потребуется (или потребуется в меньшей степени) транспортировка и подача других видов жидкого топлива. Однако, если теплотворная способность обожженного материала низка, добавление воды может быть нецелесообразно, поскольку низкая энергетическая ценность полученной пульпы может воспрепятствовать эффективному сжиганию этой пульпы в котле. Следовательно, крайне желательно получить высокую теплотворную способность обожженной биомассы. Помимо облегчения использования в качестве топлива пульпы на водной основе в высоконапорной системе, материал с высокой теплотворной способностью после уплотнения объема с увеличением плотности энергии также позволяет снизить расходы на транспортировку и хранение. Авторы настоящего изобретения, таким образом, определили, что имеется потребность в усовершенствованных процессах торрефакции, которые повышают теплотворную способность обожженной биомассы.

Процесс торрефакции сырой биомассы содержит этапы, на которых сушат биомассу для уменьшения содержания влаги, нагревают биомассу для температуры торрефакции, и подвергают биомассу торрефакции при требуемой температуре торрефакции. Все эти этапы требуют энергии в форме теплоты. Авторы настоящего изобретения обнаружили, что размер торрефакционного реактора можно уменьшить и, следовательно, удешевить, если ускорить процесс нагрева и торрефакции. Для снижения издержек также важно использовать энергию максимально эффективно. Поэтому авторы настоящего изобретения определили, что имеется потребность в усовершенствованном и более энергетически эффективном процессе торрефакции, который также сокращает время нагрева и торрефакции.

Авторы настоящего изобретения решили описанные выше проблемы, создав процесс торрефакции, который, по сравнению с известными процессами торрефакции:

1) повышает теплотворную способность при фиксированном выходе энергии,

2) увеличивает выход энергии в процессе торрефакции при фиксированной теплотворной способности,

3) снижает потребность в энергии для измельчения обожженной биомассы в мелкодисперсный порошок при фиксированном выходе энергии,

4) повышает выход энергии, выход массы и теплотворную способность и сокращает количество энергии, необходимое для измельчения [обожженного материала] в мелкодисперсный порошок при фиксированной степени торрефакции,

5) более энергетически эффективен и сокращает время нагрева и торрефакции.

Первый аспект настоящего изобретения относится к способу торрефакции необязательно предварительно высушенной биомассы в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, и в котором в торрефакционный реактор в первом положении в реакторе подают содержащий кислород газ, чтобы кислород вступал в реакцию с компонентами газов торрефакции с выделением теплоты, и в котором газы торрефакции выводят из торрефакционного реактора во втором положении в реакторе, и в котором первое положение расположено ниже по потоку относительно второго положения относительно направления транспортировки биомассы в торрефакционном реакторе так, что газы торрефакции движутся в реакторе в противоток с транспортируемой биомассой и при котором необязательно предварительно высушенная биомасса на входе в торрефакционный реактор имеет температуру от 30°С до 220°С, предпочтительно от 50°С до 200°С, предпочтительно от 60°С до 180°С.

Второй аспект изобретения относится к способу производства распыленной обожженной биомассы, включающему следующие этапы, на которых:

1) подвергают торрефакции необязательно предварительно подогретую биомассу в торрефакционном реакторе с получением обожженной биомассы и газов торрефакции, и в котором в торрефакционный реактор в первом положении в реакторе подают содержащий кислород газ, чтобы кислород вступал в реакцию с компонентами газов торрефакции с выделением теплоты, и в котором газы торрефакции выводят из торрефакционного реактора во втором положении в реакторе, и в котором первое положение расположено ниже по потоку относительно второго положения относительно направления транспортировки биомассы в торрефакционном реакторе, так что газы торрефакции движутся в реакторе в противоток с транспортируемой биомассой,

2) измельчают полученную обожженную биомассу так, чтобы получить распыленную обожженную биомассу, при этом измельченная обожженная биомасса предпочтительно содержит частицы, имеющие средний диаметр менее 1000 мкм, предпочтительно, менее 500 мкм, предпочтительно менее 200 мкм, предпочтительно, менее 100 мкм.

Третий аспект изобретения относится к использованию распыленной обожженной биомассы или пульпы или экструдируемой пасты, произведенной способами по настоящему изобретению для получения теплоты и/или электричества в процессе сгорания или для получения синтетического газа в процессе газификации.

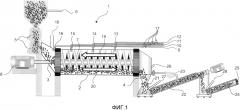

Четвертый аспект изобретения относится к системе для торрефакции биомассы, содержащей торрефакционный реактор для биомассы, имеющий впуск для биомассы и выпуск для биомассы, в котором биомассу можно транспортировать в направлении транспортировки биомассы от впуска для биомассы к выпуску для биомассы во время процесса торрефакции, в котором торрефакционный реактор дополнительно содержит по меньшей мере один газовый впуск для подачи в реактор газа, содержащего кислород, и в котором газовый впуск соединен со средством подачи кислорода для регулируемой подачи содержащего кислород газа в торрефакционный реактор, и в котором торрефакционный реактор далее содержит выпуск для газов торрефакции, и в котором выпуск для газов торрефакции расположен выше по потоку, чем газовый впуск, относительно направления транспортировки биомассы в реакторе, и в которой система дополнительно содержит источник содержащего кислород газа, соединенный со средством подачи кислорода.

Краткое описание чертежей

Фиг. 1 - агрегат для торрефакции, выполненный с возможностью производить обожженный материал способом по настоящему изобретению.

Фиг. 2а - торрефакция древесной смеси при температуре поверхности биомассы 338°С с движением газа в противоток во время нагнетания воздуха и при времени нахождения 7,5 минут. Кривая (1) показывает температуру поверхности биомассы на выходе, кривая (2) показывает соответствующую величину λ (лямбда), кривые (3-7) показывают температуру газа в центре барабана торрефакции, где кривая (3) показывает температуру в местоположении, ближайшем к впуску, а кривая (7) показывает температуру в местоположении, ближайшем к выпуску.

Фиг. 2b - горючесть газа, образовавшегося при торрефакции во время торрефакции древесной смести при температуре поверхности биомассы 338°С при движении газа в противоток во время нагнетания воздуха и при времени нахождения 7,5 мин. Кривая 1 показывает температуру поверхности биомассы на выходе, кривая (2) показывает соответствующую величину λ (лямбда), кривая (3) показывает температуру поверхности в начале газовой горелки, кривая (4) показывает эффект в кВт электрического нагревателя вокруг газовой горелки, кривая (5) показывает содержание кислорода в топочных газах после газовой горелки, кривая (6) показывает расход воздуха для горения в нормальных литрах в минуту в газовой горелке.

Определения

Торрефакция

Способ термической предварительной обработки, которая происходит в практически инертной (не содержащей кислорода) атмосфере при температуре выше 220°С но ниже 600°С, с помощью которого производят обожженную биомассу и горючие газы (в настоящем описании именуемые "газы торрефакции"). На этапе торрефакции части биомассы, в частности гемицеллюлоза, разлагаются и высвобождают органические летучие вещества разных типов. В процессе торрефакции, начиная с сырой биомассы, этапу фактической торрефакции предшествуют этап сушки, не котором удаляется свободная вода, имеющаяся в биомассе, и этап нагревания, на котором биомассу нагревают до требуемой температуры торрефакции.

Торрефакция, усиленная кислородом (ТУК)

Торрефакция с нагнетанием регулируемого количества кислорода внутрь торрефакционного реактора с целью подачи теплоты в реакцию торрефакции за счет частичного сжигания составляющих (газов) торрефакции.

Теплотворная способность/высшая теплотворная способность (ВТС)

Энергия, высвободившаяся во время полного сгорания в присутствии кислорода массовой части сухой биомассы при охлаждении и конденсации продуктов сгорания до 25°С.

Плотность энергии

Энергия, высвободившаяся во время полного сгорания в присутствии кислорода объемной части сухой биомассы, с охлаждением и конденсацией продуктов сгорания до 25°С или без него.

Массовая плотность

Масса сухой биомассы на единицу объема.

Выход массы

Отношение массы m_tor, сохранившейся в обожженном продукте, к начальной биомассе m_feed в сухом виде и без учета золы:

Выход энергии

Отношение энергии, сохранившейся в обожженном продукте, к начальной биомассе на единицу массы поданного сырья в сухом виде и без учета золы:

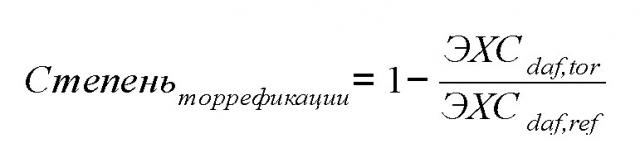

Степень торрефакции

Степень торрефакции на основе энергии химической связи (ЭХС) на единицу биомассы рассчитывают по отношению ЭХС обожженной и начальной биомассы, соответственно.

ЭХС рассчитывают как разницу между теоретической теплотворной способностью на килограмм сухой и не содержащей золы биомассы и реальной/фактической теплотворной способностью на килограмм сухой и не содержащей золы биомассы. Теоретическую теплотворную способность рассчитывают, подставляя все содержащие энергию элементарные соединения в их основном состоянии, т.е., углерод как С(s), водород как H2(g) и серу как S(s). Теоретическая теплотворная способность рассчитывается по закону Гесса:

и пересчитывают энтальпию образования в МДж/кг_daf. Энтальпию образований для элементарных соединений, указанных выше, можно найти в любом справочнике по термохимии.

Время торрефакции

Время, в течение которого материал подвергается торрефакции, т.е. время, в течение которого температуру материала поддерживают выше 200°С.

Время пребывания в реакторе при торрефакции

Время, в течение которого биомасса находится внутри торрефакционного реактора.

Транспортирующий шнек

Любой тип спирального устройства для транспортировки материала, включая прерывистые спиральные транспортные устройства. Спиральное транспортное устройство может быт прикреплено к центральному валу или к внутреннему кожуху отсека, например, к барабану, окружающему транспортирующий шнек.

Величина λ (лямбда)

Величина λ (лямбда) - это отношение между текущей массой кислорода и требуемой массой кислорода для полного сгорания части биомассы или углеродсодержащего материала. Величина λ (лямбда), равная 1, представляет стехиометрическое горение, т.е. полное сгорание. Величина λ (лямбда), превышающая 1, представляет горение с избытком кислорода. Величина λ (лямбда) ниже 1 представляет горение с недостатком кислорода. Масса кислорода, необходимая для стехиометрического горения рассчитывается с учетом состава биомассы или углеродсодержащего материала.

Подробное описание

Во время процесса торрефакции из биомассы высвобождаются газы торрефакции, что приводит к снижению выхода массы и энергии в обожженном продукте. Авторы настоящего изобретения обнаружили, что и выход энергии и теплотворную способность обожженного материала можно увеличить, если газы, выделившиеся во время процесса торрефакции, можно было бы вернуть в обожженную биомассу. Авторы настоящего изобретения далее обнаружили, что этого можно достичь путем конденсации образовавшихся газов торрефакции на обожженном материале во время процесса торрефакции. Изобретатели далее обнаружили, что газы торрефакции, выделившиеся при высоких температурах, также имеют самый высокий молекулярный вес, самые высокие температуры конденсации и самое высокое содержание энергии по сравнению с газами, выделившимися при более низких температурах торрефакции. Поэтому изобретатели поняли, что конденсация на подвергающуюся или подвергшуюся торрефакции биомассу компонентов газа, выделившегося при наивысших температурах, будет особенно полезна для увеличения выхода энергии.

Согласно настоящему изобретению это может быть достигнуто с помощью процесса торрефакции, при котором температура биомассы в первом положении в торрефакционном реакторе существенно выше, чем температура биомассы во второй части торрефакционного реактора, и при котором второе положение расположено далее выше по потоку и при котором газы торрефакции, выделившиеся во время реакции торрефакции, выводятся из реактора во втором положении торрефакционного реактора. Тем самым выделившиеся газы торрефакции конденсируются на холодном материале в верхней по потоку части торрефакционного реактора, поскольку они движутся в реакторе в противоток движению биомассы. Авторы настоящего изобретения неожиданно обнаружили, что сконденсировавшиеся газы, находящиеся на более холодной биомассе, не полностью улетучиваются, когда биомасса нагревается до наивысшей температуры ниже по направлению движения в реакторе. Фактически, авторы настоящего изобретения показали, что сконденсировавшиеся газы в существенной степени сохраняются на подвергнутом торрефакции материале биомассы, несмотря на повышение температуры, что приводит к увеличению и выхода энергии, и теплотворной способности, см. пример 2 и таблицу 1.

Авторы настоящего изобретения далее обнаружили, что одним особенно предпочтительным способом достижения существенно более высокой температуры биомассы в нижней по потоку части торрефакционного реактора, чем температура биомассы в верхней по потоку части этого реактора является подача небольшого количества газа, содержащего кислород (например, воздуха, кислорода или воздуха, обогащенного кислородом) в нижнюю по потоку часть торрефакционного реактора и удаление газа торрефакции из верхней по потоку части этого реактора. Поданный воздух или кислород или обогащенный кислородом воздух вступает в реакцию с газами, высвободившимися из биомассы на этапе нагревания и/или торрефакции. Когда газы частично окисляются, теплота высвобождается в окружающий газ и в обжигаемый материал, тем самым повышая температуру. Температура будет наивысшей в той части реактора, где воздух или кислород или обогащенный кислородом воздух вступают в реакцию, и температура будет постепенно понижаться, когда горячие газы будут вытягиваться в противоток движению биомассы в ту часть торрефакционного реактора, из которой выводят газы торрефакции. Тем самым горячие газы торрефакции конденсируются на более холодной биомассе, расположенной в реакторе выше по потоку. Авторы настоящего изобретения неожиданно обнаружили, что это приводит и к увеличению выхода энергии, и к увеличению теплотворной способности обожженного материала (см. таблицу 1 и пример 2). Это неожиданно, поскольку, как известно, увеличенный выход энергии ведет к увеличению выхода массы, что по существу ведет к снижению теплотворной способности.

Помимо достижения существенно более высокой температуры биомассы в нижней по потоку части торрефакционного реактора, чем в верхней по потоку части этого реактора, нагнетание кислорода в агрегат для торрефакции также обладает потенциалом для сокращения времени нагревания и торрефакции благодаря более высоким коэффициентам теплопереноса и, следовательно, в процессе торрефакции можно использовать сравнительно уменьшенный и менее дорогой агрегат для торрефакции по сравнению со случаем, когда подача теплоты осуществляется исключительно за счет косвенного нагревания с помощью теплообменников.

Для получения более высокого уровня конденсации газов торрефакции на материале в верхней по потоку части торрефакционного реактора, полезно, чтобы биомасса, введенная через впуск реактора, имела температуру существенно ниже температуры биомассы в нижней по потоку части реактора. Следовательно, предпочтительно, чтобы температура биомассы, подаваемой на впуск торрефакционного реактора, была ниже 230°С, предпочтительно, ниже 200°С, предпочтительно, ниже 180°С.

Авторы настоящего изобретения обнаружили, однако, что если температура слишком низка, например, ниже 50°С, то отбор текущих в противоток газов торрефакции может привести к неравномерной конденсации воды на необязательно предварительно высушенном материале, что в свою очередь приводит к увеличению времени нагревания для самых влажных частиц биомассы, что приводит к производству биомассы с неравномерной степенью торрефакции. Авторы настоящего изобретения обнаружили, что эта проблема особенно проявляется при температуре ниже 30°С, но в некоторой степени присутствует даже при температуре около 50°С. Следовательно, температура биомассы, подаваемой в верхнюю по потоку часть торрефакционного реактора должна быть предпочтительно от 30°С до 225°С, предпочтительно от 40°С до 225°С, например, от 50°С до 225°С, более предпочтительно от 50°С до 200°С, наиболее предпочтительно от 60°С до 180°С.

Таким образом, первый аспект настоящего изобретения относится к способу торрефакции необязательно предварительно высушенной биомассы в торрефакционном реакторе, для получения обожженной биомассы и газов торрефакции, и при котором содержащий кислород газ подают в торрефакционный реактор в первом положении в реакторе, так что кислород вступает в реакцию с компонентами газов торрефакции с выделением теплоты, и при котором газы торрефакции отводят из торрефакционного реактора во втором положении в торрефакционном реакторе, и при котором первое положение расположено ниже по потоку, чем второе положение относительно направления движения биомассы в торрефакционном реакторе, так что газы торрефакции движутся через торрефакционный реактор в противоток движению биомассы, и при котором необязательно предварительно высушенная биомасса на входе в торрефакционный реактор имеет температуру от 30°С до 225°С, предпочтительно от 50°С до 200°С, предпочтительно от 60°С до 180°С.

Газы торрефакции предпочтительно отводят из торрефакционного реактора через выпуск для газов торрефакции, который предпочтительно расположен рядом с впуском торрефакционного реактора.

Газ, содержащий кислород, можно предпочтительно нагнетать более чем в одном положении в реакторе, например, в более чем 3 или более чем в 5 положениях. Множество положений нагнетания кислорода особенно полезно в больших реакторах, поскольку потребность в кислороде для нагревания такого реактора высока из-за повышенного коэффициента заполнения биомассой и поток необходимого кислорода, подаваемый через единственное положение, потенциально может быть столь сильным, что станет трудно регулировать температуру в торрефакционном реакторе с единственной точкой нагнетания. Положение (положения) для добавления содержащего кислород газа предпочтительно можно регулировать так, чтобы содержащий кислород газ можно было подавать (а) в точке (точках), где наиболее необходимо повысить температуру. Например, если температура газов или температура биомассы в торрефакционном реакторе в определенном положении, ниже заданной величины, содержащий кислород газ можно нагнетать в этом конкретном положении для повышения температуры в этом положении.

Авторы настоящего изобретения неожиданно обнаружили, что энергия, необходимая для измельчения обожженного материала, полученного способом по настоящему изобретению, в мелкодисперсный порошок, приблизительно в 2,5 раза меньше (что соответствует снижению энергии на измельчение на 60%), чем энергия, необходимая для измельчения обожженного материала, полученного известными способами торрефакции с тем же уровнем выхода энергии, см. пример 2. Мелкодисперсный порошок обожженного материала можно использовать, например, как топливо в электростанциях комбинированного цикла, работающих на угольной пыли или в процессах газификации для получения, например, генераторного газа или синтетического газа. Измельчение обожженной биомассы является энергозатратным процессом, и поэтому важно удерживать количество энергии, необходимой для измельчения обожженного материала, на как можно более низком уровне. Поэтому способ по настоящему изобретению особенно подходит для производства мелкодисперсного порошка из обожженного материала. Следовательно, в одном варианте способ дополнительно включает этап, на котором измельчают полученную обожженную биомассу так, чтобы получить распыленную обожженную биомассу. Для использования в качестве топлива в электростанциях, работающих на угольной пыли или в процессе газификации средний диаметр частиц распыленной обожженной биомассы должен быть менее 500 мкм, предпочтительно, менее 200 мкм, предпочтительно, менее 100 мкм. Поэтому, в одном варианте распыленная обожженная биомасса содержит частицы, имеющие средний диаметр менее 500 мкм, предпочтительно менее 200 мкм, предпочтительно менее 100 мкм.

Второй аспект настоящего изобретения относится к способу производства распыленной обожженной биомассы, содержащий следующие этапы, на которых:

а) обжигают необязательно предварительно высушенную биомассу в торрефакционном реакторе так, чтобы получить обожженную биомассу и газы торрефакции, при котором в первом положении реактора в реактор нагнетают содержащий кислород газ, так чтобы кислород вступал в реакцию с компонентами газов торрефакции с выделением теплоты, и при котором газы торрефакции отводят из торрефакционного реактора во втором положении торрефакционного реактора, и при этом первое положение расположено ниже по потоку от второго положения относительно направления движения биомассы в торрефакционном реакторе, так чтобы газы торрефакции двигались в торрефакционном реакторе в противоток движению биомассы;

b) измельчают полученную обожженную биомассу так, чтобы получить распыленную обожженную биомассу, при котором распыленная обожженная биомасса предпочтительно содержит частицы со средним диаметром менее 500 мкм, предпочтительно менее 200 мкм, предпочтительно менее 100 мкм.

Иногда предпочтительными являются системы высоконапорных котлов или системы газификации, поскольку размер таких систем может быть меньше, чем у не высоконапорных систем. Система питания таких систем обычно более эффективна и дешева, если используется не пыль, а пульпа, и поэтому многие такие системы рассчитаны на использование перекачиваемого или экструдируемого топлива, такого как жидкости, пульпы и пасты. Чтобы иметь возможность использовать обожженную биомассу в качестве топлива в таких системах котлов и системах газификации, обожженную биомассу можно измельчить в порошок и смешать с жидкостью для получения перекачиваемой пульпы или экструдируемой пасты. Если теплотворная способность обожженного материала высока, можно, по меньшей мере частично, использовать воду для разведения распыленного обожженного материала. Это дает преимущества, поскольку не потребуется (или потребуется в меньшей степени) транспортировка и манипулирование других видов жидкого топлива. Однако если теплотворная способность обожженного материала низка, добавление воды может быть нецелесообразно, поскольку низкая теплотворная способность полученной пульпы может помешать эффективному горению или газификации пульпы в котле. Следовательно, при изготовлении пульпы, подходящей для газификации или сжиганию в высоконапорных системах, в высшей степени желательно, чтобы обожженная биомасса имела высокую теплотворную способность. Благодаря эффективной конденсации газа торрефакции на обожженном материале, полученном способом по настоящему изобретению, выход энергии и теплотворная способность выше, по сравнению с материалом, обожженным до такой же степени с использованием известных способов торрефакции. Поскольку способ по настоящему изобретению позволяет конденсировать газы торрефакции на обожженном материале, этот способ также имеет потенциал для увеличения гидрофобности обожженного материала, что также является желательным признаком обожженного материала, в частности, когда он используется для приготовления перекачиваемой пульпы, подходящей для газификации или сжигании в высоконапорных системах. По существу повышенная гидрофобность позволяет снизить концентрацию взвешенных твердых частиц в пульпе. Таким образом, способ по настоящему изобретению особенно подходит для приготовления перекачиваемой пульпы или экструдируемой пасты из обожженного материала.

Для того чтобы пульпа была перекачиваемой, концентрация взвешенных твердых частиц гидрофобного материала предпочтительно не должна превышать 80% (по весу). Обожженные материалы, как известно, не полностью гидрофобны, т.е., материал набирает некоторое количество влаги при воздействии воды, поэтому потребуется большее количество воды, чтобы этот материал стал перекачиваемым или экструдируемым. Из-за более низкой теплотворной способности пульпы по сравнению с сырьем, концентрация взвешенных твердых частиц в пульпе, полученной из обожженной биомассы, обожженной известными способами, предпочтительно должна быть не ниже 70% (по весу). Однако более высокая теплотворная способность (и, потенциально, более высокая гидрофобность) обожженного материала, полученного способом по настоящему изобретению, позволяет увеличить содержание воды в пульпе и понизить концентрацию взвешенных твердых частиц по сравнению с обожженными материалами, полученными известными способами, например, концентрация взвешенных твердых частиц моет быть менее 70%.

Соответственно, в одном варианте способ далее содержит этап, на котором к распыленной обожженной биомассе добавляют жидкость для получения пульпы с концентрацией от 40% (по весу) до 80% (по весу) твердой обожженной биомассы. В одном варианте жидкость содержит воду, пиролизное масло, сконденсировавшиеся газы торрефакции, глицерин и/или жидкий углеводород. В одном варианте жидкость в основном состоит из воды, пиролизного масла, сконденсировавшихся газов торрефакции, глицерина и/или жидких углеводородов, например по меньшей мере 50%, например по меньшей мере 70%, например по меньшей мере 90%. В одном варианте жидкость в основном состоит из воды и полученная пульпа имеет концентрацию твердых частиц обожженной биомассы от 70% (по весу) до 80% (по весу). В одном варианте жидкость содержит по меньшей мере 50% воды, например, по меньшей мере 75% воды, например, по меньшей мере 90% воды.

В одном варианте пульпа или паста из распыленного обожженного материала может подвергаться нагреванию и сжатию перед сжиганием или газификацией для повышения вязкости пульпы/пасты и, следовательно, повышения содержания твердых частиц.

Как указано выше, конденсация газов торрефакции на биомассе в торрефакционном реакторе зависит от температуры материала, которая должна быть ниже в верхней по потоку части реактора по сравнению с температурой в нижней по потоку части реактора, чтобы газы торрефакции конденсировались на более холодном материале, когда они вытягиваются в направлении, противоположном направлению транспортировки материала. Поэтому полезно, если биомасса, подаваемая через впуск торрефакционного реактора имеет температуру существенно ниже температуры биомассы в нижней по потоку части реактора. Следовательно, в предпочтительном варианте необязательно предварительно высушенная биомасса на впуске в торрефакционном реактор имеет температуру ниже 180°С. В другом варианте необязательно предварительно высушенная биомасса на впуске торрефакционного реактора имеет температуру от 60°С до 180°С. В одном варианте температура биомассы в первом положении в торрефакционном реакторе равна по меньшей мере на 50°С, предпочтительно, по меньшей мере на 100°С, предпочтительно, по меньшей мере на 150°С выше чем температура биомассы во втором положении, расположенном вверх по потоку от первого положения в торрефакционном реакторе. В одном варианте температура биомассы в первом положении превышает 300°С. В одном варианте температура биомассы в первом положении равна от 280°С до 400°С, например от 300°С до 400°С. В одном варианте температура биомассы во втором положении равна от 30°С до 230°С, предпочтительно от 50°С до 200°С, более предпочтительно от 60°С до 180°С. В одном варианте часть газов торрефакции конденсируется на биомассе в торрефакционном реакторе, когда газы торрефакции движутся через реактор в противоток движению биомассы. В одном варианте конденсация газов торрефакции на биомассе в торрефакционном реакторе повышает выход энергии по меньшей мере на 1%, например, по меньшей мере на 5% по сравнению с процессом, в котором на материале газы не конденсируются. В одном варианте выход энергии обожженного материала составляет по меньшей мере 70%, предпочтительно, по меньшей мере 75%, предпочтительно, по меньшей мере 80%, предпочтительно, по меньшей мере 85%, например, по меньшей мере 90%.

Концепция настоящего изобретения включает конденсацию части газов торрефакции на материале, находящемся в торрефакционном реакторе. Остальные газы торрефакции, не сконденсировавшиеся на материале, могут находиться на точке конденсации или очень близко к ней, когда они достигают второго положения в реакторе, из которого их отводят. Во избежание дальнейшей конденсации этих газов на холодной поверхности в выпуске или соединенной с выпуском для газов торрефакции, что может привести к забиванию и/или закупориванию, часть содержащего кислород газа можно подавать в это положение для повышения температуры газа торрефакции. Повышение температуры этих газов в этом положении позволяет избежать конденсации этих газов на холодной поверхностях в выпуске для газа торрефакции, или соединенных с ним. Газопроводы для газа, выходящего/покидающего торрефакционные реакторы, для удобства подогреваются снаружи, чтобы предотвратить конденсацию газов торрефакции. Добавка регулируемых количеств газов, содержащих кислород, повысит температуру газов торрефакции и снизит или даже устранит необходимость во внешнем нагреве газопроводов/каналов. Газы, отведенные из торрефакционного реактора предпочтительно можно сжигать, например, для производства теплоты. Несмотря на то, что часть энергии в отведенных газах была потрачена на конденсацию и частичное сгорание бог