Способ получения олефинов посредством термического парового крекинга в крекинг-печах

Иллюстрации

Показать всеИзобретение относится к способу конверсии углеводородных исходных материалов путем термического парового крекинга с получением содержащего олефины потока продукта, содержащего по меньшей мере этилен и пропилен, с по меньшей мере частичной конверсией первого углеводородного исходного материала по меньшей мере в одной первой крекинг-печи (1) и второго углеводородного исходного материала по меньшей мере в одной второй крекинг-печи (2). Способ характеризуется тем, что второй углеводородный исходный материал превращают во второй крекинг-печи (2) в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,85 до 1,6 кг/кг на выходе из крекинг-печи, а первый углеводородный исходный материал превращают в первой крекинг-печи (1) в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,25 до 0,85 кг/кг на выходе из крекинг-печи, причем величина отношения пропилена к этилену для второго углеводородного исходного материала выше величины отношения пропилена к этилену для первого углеводородного исходного материала, и второй углеводородный исходный материал в основном содержит углеводороды, имеющие максимальное количество атомов углерода 5. Предлагаемый способ позволяет увеличить выход пропилена. 13 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу конверсии углеводородных исходных материалов путем термического парового крекинга с получением по меньшей мере одного содержащего олефины потока продукта, содержащего по меньшей мере этилен и пропилен, с по меньшей мере частичной конверсией первого углеводородного исходного материала в по меньшей мере одной первой крекинг-печи и второго углеводородного исходного материала в по меньшей мере одной второй крекинг-печи.

Термический паровой крекинг является общепринятым нефтехимическим способом. Стандартным целевым соединением в термическом паровом крекинге является этилен (также называемый этеном), который представляет собой важное исходное соединение для множества химических синтезов.

Исходные материалы, используемые для термического парового крекинга, могут представлять собой либо газы, такие как этан, пропан или бутан, и соответствующие их смеси, либо жидкие углеводороды, например, лигроин, и углеводородные смеси.

В отношении конкретных устройств и реакционных условий, используемых в термическом паровом крекинге, и происходящих при этом реакций, а также подробностей технологии переработки нефти, можно сослаться на соответствующие статьи в справочниках, таких как Zimmermann H. and Walzl R., Ethylene, in Ullmann's Encyclopedia of Industrial Chemistry, 6th ed. Weinheim: Wiley-VCH, 2005, и Irion W.W. and Neuwirth O.S., Oil Refining, в Ullmann's Encyclopedia of Industrial Chemistry, 6th ed. Weinheim: Wiley-VCH, 2005. Способы получения олефинов также описаны, например, в US 3714282 A и US 6743961 B1, которые включают способ получения олефинов, в котором тяжелую нефть предварительно обрабатывают посредством мягкого крекинга перед подачей ее в печь для термического крекинга.

Помимо этого, здесь необходимо упомянуть US 2004/209984, в котором указано, что углеводороды, которые имеют количество атомов углерода от 15 до 30 и которые были получены путем синтеза Фишера-Тропша и разделены на фракции, гидрируют, а затем подвергают термическому крекингу при мягких условиях.

Для термического парового крекинга используют крекинг-печи. Крекинг-печи вместе с устройством быстрого охлаждения и расположенными ниже по потоку устройствами для обработки образующихся смесей продуктов объединяют в соответствующие большие установки для получения олефинов, которые в контексте этой заявки называют «установками парового крекинга».

В термическом паровом крекинге важным параметром является жесткость крекинга, которая определяет условия крекинга. На условия крекинга особенно влияют температура и время пребывания и парциальные давления углеводородов и пара. Состав углеводородных смесей, используемых в качестве исходного материала, и конструкция используемых крекинг-печей также влияют на условия крекинга. Из-за взаимных влияний этих факторов условия крекинга обычно определяют через отношение пропилена (также называемого пропеном) к этилену в крекинг-газе.

В соответствии с подаваемой смесью и условиями крекинга, термический паровой крекинг приводит к образованию не только этилена, стандартного целевого соединения, но также к образованию иногда существенного количества побочных продуктов, которые можно отделить от соответствующего потока продукта. Они включают низшие алкены, например, пропилен и бутены, а также диены, например, бутадиены, а также ароматические соединения, например, бензол, толуол и ксилолы. Они имеют сравнительно высокую экономическую ценность и таким образом их образование в качестве «ценных продуктов» является желательным.

В US 6743961 В2 описан способ получения олефинов, в котором сырую нефть частично испаряют в объединенной установке испарения и крекинга. Образовавшийся пар и остающуюся жидкость подвергают крекингу при различных условиях крекинга.

В US 2004/209964 А1 предложен способ, в котором разделяют на фракции поток продукта Фишера-Тропша. Углеводороды с различными длинами цепи подвергают крекингу при различных условиях крекинга.

Задача, решаемая в настоящем изобретении, состоит в том, чтобы улучшить средства получения содержащих олефины смесей продуктов из углеводородов путем термического парового крекинга.

Описание изобретения

Таким образом, в изобретении предложен способ конверсии углеводородных исходных материалов путем термического парового крекинга с получением содержащего олефины потока продукта, содержащего по меньшей мере этилен и пропилен, по меньшей мере с частичной конверсией первого углеводородного исходного материала по меньшей мере в одной первой крекинг-печи и второго углеводородного исходного материала по меньшей мере в одной второй крекинг-печи, при этом признаки способа изложены в независимом пункте формулы изобретения. Предпочтительные варианты изложены в зависимых пунктах формулы изобретения и нижеследующем описании.

Преимущества изобретения

Согласно изобретению, предложен способ, в котором второй углеводородный исходный материал превращают во второй крекинг-печи в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,85 до 1,6 кг/кг, а первый углеводородный исходный материал превращают в первой крекинг-печи в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,25 до 0,85 кг/кг на выходе из крекинг-печи, причем величина отношения пропилена к этилену для второго углеводородного исходного материала больше величины отношения пропилена к этилену для первого углеводородного исходного материала. Эти первый и второй углеводородные исходные материалы отличаются по составу.

В контексте изобретения первый и второй углеводородные исходные материалы относятся ко всем углеводородам, которые подают в первую и вторую крекинг-печи, соответственно. Таким образом, первый углеводородный исходный материал по меньшей мере частично превращают в первой крекинг-печи, и второй углеводородный исходный материал превращают во второй крекинг-печи, каждый при условиях крекинга, указанных в пункте 1 формулы изобретения. Условия крекинга, обеспечиваемые во второй крекинг-печи и указанные в пункте 1 формулы изобретения, с соответствующим отношением пропилена к этилену, далее в данном документе называют мягкими условиями крекинга, в то время, как условия крекинга, обеспечиваемые в первой крекинг-печи и которые также указаны в пункте 1 формулы изобретения посредством отношения пропилена к этилену, далее в данном документе называют нормальными условиями крекинга. Нормальными условиями крекинга являются условия крекинга, обычно используемые в термическом паровом крекинге.

В контексте этого изобретения, под крекинг-печью понимают установку крекинга, в которой определены условия крекинга. Возможно, что одна целая печь подразделена на две или более крекинг-печи. В этом случае часто ссылаются на камеры печи. Камеры печи, образующие части печи в целом, как правило имеют независимые зоны излучения и общую конвективную зону, а также общее выходное отверстие для дыма. В этих случаях каждая камера печи может работать при своих собственных условиях крекинга. Каждая камера печи таким образом представляет собой установку крекинга и, следовательно, называется здесь крекинг-печью. В этом случае печь в целом содержит множество установок крекинга или, другими словами, она содержит множество крекинг-печей. Если присутствует только одна камера печи, она представляет собой установку крекинга и, следовательно, крекинг-печь. Крекинг-печи можно объединять с образованием групп, в которые подают, например, одинаковый исходный материал. Условия крекинга внутри группы печей обычно настраивают так, чтобы они были одинаковыми или похожими.

Термический крекинг углеводородов обычного состава, например, первого продукта перегонки нефти, при мягких условиях крекинга приводят к образованию очень большого количества пиролизного бензина, которым очень трудно распорядиться из-за его большого количества. Это является результатом сравнительно более низкой конверсии исходного материала в крекинг-печи при мягких условиях крекинга. Мягкие условия крекинга, однако, являются желательными, так как более высокое отношение пропилена к этилену обеспечивается в случае крекинга при мягких условиях, по сравнению со случаем крекинга при нормальных, обычно используемых условиях крекинга.

Способ по изобретению делает возможным функционирование второй крекинг-печи при мягких условиях крекинга, так как исходный материал и условия крекинга соответствуют друг другу. Только посредством соответствия исходного материала и условий крекинга возможно избежать недостатков, описанных в предшествующем разделе. Эти недостатки и указанное решение были осознаны в связи с изобретением.

Способ по изобретению таким образом делает возможным функционирование установки парового крекинга таким образом, чтобы образовывалось больше пропилена из свежего исходного материала, чем в стандартной установке, в которой не используют способ по изобретению.

Чем выше отношение пропилена к этилену выбрано для условий крекинга во второй крекинг-печи, тем больше пропилена образовывается из свежего исходного материала. Это является преимуществом изобретения. Однако более высокое отношение пропилена к этилену связано с более низкой конверсией исходного материала, а значит данные величины подпадают под действие верхних технических и экономических пределов. В пределах, указанных в формуле изобретения, гарантируется, что, с одной стороны, достигают преимуществ по изобретению, и с другой стороны, установка парового крекинга является регулируемой в промышленном производстве и пригодна к эксплуатации экономически целесообразным образом.

В пределах, указанных для условий крекинга в первой крекинг-печи, возможен паровой крекинг, имеющий преимущества для промышленной эксплуатации и с точки зрения экономики, при котором образуются этилен и пропилен в качестве основных ценных продуктов.

Преимущественно второй углеводородный исходный материал превращают во второй крекинг-печи в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему вплоть до 1,4 кг/кг, более предпочтительно от 0,85 до 1,2 кг/кг на выходе из крекинг-печи.

Преимущественно первый углеводородный исходный материал превращают в первой крекинг-печи в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,3 до 0,75 кг/кг, более предпочтительно от 0,4 до 0,65 кг/кг на выходе из крекинг-печи.

Более конкретно, величины отношения пропилена к этилену для первого и второго углеводородов отличаются по меньшей мере на 0,1 кг/кг, предпочтительно по меньшей мере на 0,15 кг/кг, более предпочтительно по меньшей мере на 0,2 кг/кг, чтобы в особенной степени достичь преимуществ изобретения.

Согласно изобретению, второй углеводородный материал в основном содержит углеводороды, имеющие максимальное количество атомов углерода 5. Такой углеводородный исходный материал особенно подходит для крекинга при мягких условиях. Это справедливо в исключительной степени, когда второй углеводородный исходный материал в основном состоит из углеводородов, имеющих количество атомов углерода 5 и/или 4.

Слово «в основном» используют в контексте этой заявки, чтобы было понятно, что исходный материал или фракция не состоят исключительно из углеводородов, имеющих указанное количество атомов углерода, но наряду с углеводородами, имеющими указанное количество атомов углерода, также могут присутствовать углеводороды, имеющие другое количество атомов углерода, и другие примеси могут также присутствовать, наряду с углеводородами, имеющими указанное количество атомов углерода. При отделении и обработке свежего исходного материала, потока продукта и/или фракций всегда остаются остатки компонента(ов) в потоке продукта или во фракции. Также сохраняются другие примеси, и таким образом поток обработанного продукта или поток фракции всегда содержит остатки. Так как затраты и неудобства, связанные с отделением и обработкой, возрастают до чрезвычайно высокой степени с ростом достигаемой степени чистоты, экономические факторы определяют долю остатков, которая может присутствовать в потоке. Количество этой доли необходимо тщательно оценить согласно экономическим соображениям. Грубое ориентировочное значение доли нежелательных углеводородов и других примесей обычно является таким, что они могут присутствовать в количестве не более чем от 30 до 40 масс. % в потоке продукта и/или во фракции. Обычно в действительности достигают максимального значения 15 масс. % или менее. Следовательно, углеводородный исходный материал содержит требуемые углеводороды в количестве по меньшей мере 60 масс. %, предпочтительно по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 90 масс. %, еще более предпочтительно по меньшей мере 95 масс. % и наиболее предпочтительно по меньшей мере 98 масс. %. Это применимо для свежего исходного материала, для исходного материала, полученного из разделения на фракции чистого исходного материала, и для подаваемого материала из рециркулируемых компонентов.

В особенно преимущественном воплощении изобретения во вторую крекинг-печь подают одну или более рециркулируемые фракции, которые получают из потока продукта, и которые в основном содержат углеводороды, имеющие количество атомов углерода не более 5. Таким образом, второй углеводородный исходный материал содержит рециркулируемые фракции. Рециркуляция таких фракций увеличивает количество исходного материала, подходящего для второй крекинг-печи, или такая фракция образует подходящий второй углеводородный исходный материал для второй крекинг-печи. Фракцию, содержащую углеводороды, имеющие количество атомов углерода 4, и фракцию, имеющую количество атомов углерода 5, также получают при обработке потока продукта в установках парового крекинга, и их, после отделения ценных продуктов, можно рециркулировать непосредственно или после дополнительных стадий обработки.

Помимо этого, предпочтительно подавать в первую крекинг-печь по меньшей мере одну фракцию, которая была отделена от потока продукта и рециркулирована, и которая содержит в основном углеводороды, имеющие количество атомов углерода по меньшей мере 6. Такая фракция подходит в качестве первого углеводородного исходного материала для первой крекинг-печи.

Особенно предпочтительно, используют свежий исходный материал, который разделяют по меньшей мере на одну первую и одну вторую фракции свежего исходного материала, и первую фракцию свежего исходного материала подают, по меньшей мере частично, в первую крекинг-печь, и вторую фракцию свежего исходного материала подают, по меньшей мере частично, во вторую крекинг-печь. Разделением на фракции свежего исходного материала можно достичь такого эффекта, что, в особенности для второй крекинг-печи, можно обеспечить исходный материал, с которым можно достичь преимуществ изобретения выдающимся образом. Эти первая и вторая фракции свежего исходного материала имеют различные составы. Таким образом, это подчеркивает, что разделение свежего исходного материала представляет собой разделение на фракции, а не простое разделение на две части. При разделении на фракции осуществляют разделение на различные компоненты. Таким образом, после разделения на фракции некоторые компоненты свежего исходного материала в основном присутствуют в первой фракции свежего исходного материала, а другие компоненты свежего исходного материала в основном присутствуют во второй фракции свежего исходного материала.

В еще одном предпочтительном воплощении изобретения во вторую крекинг-печь подают свежий исходный материал, в основном состоящий из углеводородов, имеющих максимальное количество атомов углерода 5. Такой свежий исходный материал можно получить, например, на нефтеперерабатывающем заводе или при добыче природного газа. Из-за своих характеристик, он очень хорошо подходит в качестве исходного материала для второй крекинг-печи при мягких условиях крекинга.

Здесь снова необходимо подчеркнуть, что вышеупомянутые исходные материалы (рециркулируемые фракции, фракция свежего исходного материала и свежие исходные материалы, состоящие из углеводородов, имеющих максимальное количество атомов углерода 5) подходят в качестве исходных материалов для второй крекинг-печи, так как все они очень хорошо подходят для мягкого крекинга. Чтобы достичь преимуществ изобретения, предложенные здесь исходные материалы можно подавать отдельно или в смеси во вторую крекинг-печь. Используемый второй углеводородный исходный материал может, таким образом, представлять одну или более рециркулируемых фракций или фракцию свежего исходного материала или другой исходный материал, состоящий из углеводородов, имеющих максимальное количество атомов углерода 5. Также возможно использовать рециркулируемую фракцию (фракции) и фракцию свежего исходного материала, или рециркулируемую фракцию (фракции) и другой исходный материал, состоящий из углеводородов, имеющих максимальное количество атомов углерода 5, или фракцию свежего исходного материала и другой исходный материал, состоящий из углеводородов, имеющих максимальное количество атомов углерода 5, или смесь всех возможных исходных материалов в качестве второго углеводородного исходного материала.

Как поясняется выше, отношение пропилена к этилену при термическом паровом крекинге является результатом множества различных взаимно влияющих факторов, среди которых важную роль играет температура на выходе из крекинг-печи, то есть температура потока продукта на выходе из используемого змеевика реактора (температура на выходе из змеевика). Температура на выходе из крекинг-печи для конверсии во второй крекинг-печи преимущественно составляет от 680°C до 820°C, предпочтительно от 700°C до 800°C, еще более предпочтительно от 710°C до 780°C и более предпочтительно от 720°C до 760°C, при этом температура на выходе из крекинг-печи для конверсии в первой крекинг-печи преимущественно составляет от 800°C до 1000°C, предпочтительно от 820°C до 950°C и более предпочтительно от 840°C до 900°C. Температура на выходе из первой крекинг-печи всегда выше температуры на выходе из второй крекинг-печи.

Температура на выходе из крекинг-печи для конверсии в первой крекинг-печи предпочтительно по меньшей мере на 10°C выше, более предпочтительно по меньшей мере на 15°C выше и наиболее предпочтительно по меньшей мере на 20°C выше температуры на выходе из крекинг-печи для конверсии во второй крекинг-печи.

Во второй крекинг-печи также возможно использовать пониженное разбавление паром, чем в первой крекинг-печи. Это уменьшает количество требуемого разбавляющего пара и сохраняет энергию. Однако пониженное разбавление паром во второй крекинг-печи не является необходимым для достижения значительных преимуществ изобретения. Предпочтительно во второй крекинг-печи в исходном материале используют от 0,15 до 0,8 кг пара на кг углеводорода, в то время как в первой крекинг-печи в исходном материале используют от 0,3 до 1,5 кг пара на кг углеводорода.

Также предпочтительно возможно превращать особенно насыщенные углеводороды, имеющие количество атомов углерода от 2 до 3, присутствующие в потоке продукта, преимущественно посредством термического парового крекинга в крекинг-печи для газообразного исходного материала. Для этой цели насыщенные газообразные углеводороды получают из потока продукта и рециркулируют и превращают в крекинг-печи для газообразного исходного материала.

Свежие исходные материалы, используемые в первой крекинг-печи, и/или свежие исходные материалы, используемые для разделения на фракции свежего исходного материала, могут представлять собой либо газы, либо газовые фракции, такие как этан, пропан или бутан, и соответствующие смеси и конденсаты, либо жидкие углеводороды и углеводородные смеси. Эти газовые смеси и конденсаты содержат главным образом так называемые конденсаты природного газа (газоконденсатные жидкости, ГКЖ). Жидкие углеводороды и смеси углеводородов могут поступать, например, из так называемой бензиновой фракции сырой нефти. Такие неочищенные бензины или лигроины и керосин представляют собой смеси предпочтительно насыщенных соединений, имеющих температуры кипения от 35 до 210°C. Однако изобретение также дает преимущества в случае использования средних дистиллятов, остатков атмосферной перегонки и/или полученных из них смесей при переработке сырой нефти. Средние дистилляты содержат так называемые легкие и тяжелые газойли, которые можно использовать в качестве исходных материалов для получения светлого печного топлива, и дизельного топлива, и тяжелого печного топлива. Присутствующие соединения имеют температуры кипения от 180 до 360°C. Они предпочтительно являются в основном насыщенными соединениями, которые можно преобразовать в термическом паровом крекинге. Помимо этого, также возможно использовать фракции, полученные посредством известных процессов разделения перегонкой, и соответствующие остатки, но также возможно использовать полученные из них фракции, например, посредством гидрирования (гидроочистки) или гидрокрекинга. Примерами являются легкий, тяжелый и вакуумный газойль (атмосферный газойль (АГО) или вакуумный газойль (ВГО)), а также смеси и/или остатки, обработанные с помощью упомянутых способов гидрирования (гидроочищенный вакуумный газойль (ГВГО), остатки гидрокрекинга (ОГК) или непереработанная нефть (НПН)).

Наиболее предпочтительные свежие исходные материалы в качестве первого углеводородного исходного материала представляют собой жидкие углеводороды. Более конкретно, используемые свежие исходные материалы представляют собой конденсаты природного газа, и/или фракции сырой нефти, и/или полученные из них смеси.

Предпочтительно изобретение таким образом включает в себя применение углеводородных смесей, имеющих температуру кипения первого углеводородного исходного материала вплоть до 600°C, в качестве свежего исходного материала для первого углеводородного исходного материала. Во всем этом диапазоне также возможно использование углеводородных смесей, имеющих различные диапазоны температур кипения, например, имеющих температуры кипения вплоть до 360°C или вплоть до 240°C. Условия реакции в крекинг-печи здесь соответствуют используемым в каждом случае углеводородным смесям.

Например, изобретение можно, однако также преимущественно, использовать с любыми желаемыми свежими исходными материалами, обладающими сравнимыми свойствами, например, имеющими биологическое происхождение и/или синтетическими углеводородами.

Краткое описание чертежей

Способ по изобретению в особенно преимущественном воплощении подробно поясняется со ссылкой на блок-схемы способа, на которых показаны существенные стадии способа в схематической форме. Для лучшего понимания, сначала показан известный способ на фиг. 1.

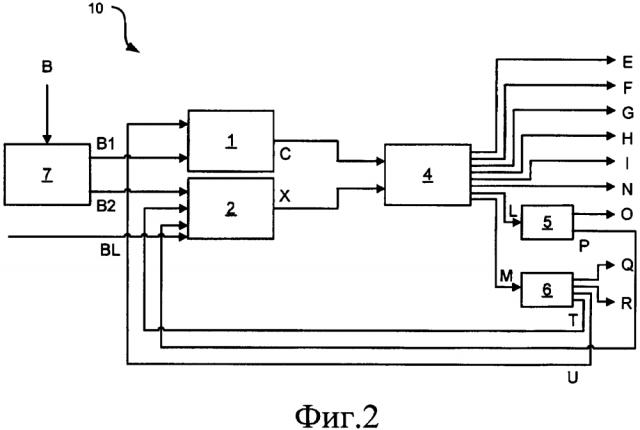

На фиг. 1 показан схематический вид известного способа получения олефинов. На фиг. 2 показан схематический вид существенных стадий способа по изобретению в особенно преимущественном воплощении, а на фиг. 3 и 4 показаны, также в схематической форме, существенные стадии особенно преимущественных воплощений изобретения. На чертежах соответствующие элементы обозначены одинаковыми номерами позиций.

Технологическая блок-схема 100 на фиг. 1 для известного способа включает крекинг-печь 1, в которую подают свежий исходный материал А (например, лигроин) и рециркулируемые фракции S и P в качестве углеводородных исходных материалов. В крекинг-печи 1 углеводородный исходный материал нагревают и превращают в конвективной зоне и зоне излучения. В крекинг-печь добавляют пар, обычно от 0,5 до 1 кг технологического пара на кг углеводорода. Поток продукта С выходит из крекинг-печи 1 и его также называют потоком продукта крекинга непосредственно на выходе из крекинг-печи. На выходе из крекинг-печи этот поток продукта крекинга обычно имеет температуру от 840°C до 900°C. Отношение пропилена к этилену обычно составляет от 0,35 до 0,6 кг/кг. После первого быстрого охлаждения (не показано) поток продукта обрабатывают в блоке 4 переработки. Из блока переработки получают следующие фракции в качестве основных фракций продукта, от E до N: водород Е, отработанный раствор F, метан G, этилен Н, пропилен I, газообразные углеводороды L, имеющие количество атомов углерода 4, пиролизный бензин M и пиролизное масло N. Газообразные углеводороды L, имеющие количество атомов углерода 4, дополнительно обрабатывают в блоке 5 для переработки С4, который используют для переработки углеводородов, имеющих количество атомов углерода 4. В таком блоке 5 для переработки С4 дополнительно обрабатывают фракцию, имеющую количество атомов углерода 4, таким образом, чтобы можно было удалить бутадиен О. Другие углеводороды, имеющие количество атомов углерода 4, составляют фракцию Р, которую направляют рециклом в крекинг-печь 1. Пиролизный бензин М, содержащий углеводороды, имеющие количество атомов углерода 5 или более, дополнительно обрабатывают в блоке 6 для переработки пиролизного бензина и удаляют ароматические соединения Q и углеводороды R, имеющие количество атомов углерода, например, более 9. Другие углеводороды, имеющие количество атомов углерода 5 или более, рециркулируют в качестве фракции S в крекинг-печь 1. Блок 4 переработки, а также блок 5 для переработки С4 и блок 6 для переработки пиролизного бензина содержат обычные устройства для дополнительной переработки потока продукта или фракций продукта, которые служат для выполнения различных стадий процесса, например, сжатия, конденсации и охлаждения, сушки, перегонки и разделения на фракции, экстракции и гидрирования. Стадии процесса являются стандартными для олефиновых установок и известны специалистам.

Далее на технологической блок-схеме 10 (фиг. 2) показан способ по изобретению в особенно предпочтительном воплощении и его существенные технологические стадии. Помимо крекинг-печи 1, здесь также присутствует вторая крекинг-печь 2, а также блок 7 разделения на фракции свежего исходного материала. Свежий исходный материал В (например, лигроин) затем разделяют на фракции в блоке 7 разделения на фракции свежего исходного материала и первую фракцию В1 свежего исходного материала подают в первую крекинг-печь 1, при этом вторую фракцию В2 свежего исходного материала подают во вторую крекинг-печь 2. Для разделения на фракции свежего исходного материала используют стандартные процессы разделения и обработки углеводородных потоков, известные из олефиновых установок нефтеперерабатывающих заводов. Эти процессы и их применение известны специалисту. Фракцию U дополнительно рециркулируют в первую крекинг-печь 1, а фракции T и P дополнительно рециркулируют во вторую крекинг-печь 2 (подробнее см. ниже). Помимо этого, во вторую крекинг-печь подают дополнительный исходный материал BL, состоящий из углеводородов, имеющих максимальное количество атомов углерода 5, в качестве свежего исходного материала. В свою очередь, поток С продукта крекинга, имеющий вышеупомянутые свойства, выходит из первой крекинг-печи 1. Поток X продукта крекинга выходит из второй крекинг-печи 2. Поток X продукта крекинга преимущественно находится при температуре от 700°C до 800°C. Отношение пропилена к этилену здесь преимущественно составляет от 0,7 до 1,5 кг/кг. Потоки С и X продуктов дополнительно обрабатывают в блоке 4 переработки и объединяют в подходящем месте, чтобы получить общий поток продукта. Способы дополнительной обработки в блоке 4 переработки известны и описаны выше. Таким образом, блок 4 переработки также приводит, как описано ранее, к получению фракций продукта от E до N. Фракции L и M продукта также, как описано ранее, дополнительно обрабатывают в специальных блоках 5 и 6 переработки. В отличие от способа, описанного на фиг. 1, фракцию Р, содержащую углеводороды, имеющие количество атомов углеводорода 4, затем преимущественно также рециркулируют не только в крекинг-печь 1, но и во вторую крекинг-печь 2. В блоке 6 для переработки пиролизного бензина, наряду с вышеупомянутыми фракциями Q и R, получают фракции T и U. Фракцию Т, содержащую углеводороды, имеющие количество атомов углеводорода 5, преимущественно рециркулируют во вторую крекинг-печь 2, при этом фракцию U, содержащую углеводороды, имеющие количество атомов углеводорода 6 или более, в особенности, от 6 до 9, преимущественно рециркулируют в первую крекинг-печь 1. Как показано на фиг. 2, во вторую крекинг-печь подают различные исходные материалы. Они образуют второй углеводородный исходный материал. Следует отметить, что перечисление различных исходных материалов не является окончательным и, более конкретно, исходные материалы, показанные на фиг. 2 для второй крекинг-печи (В2, BL, T и Р), не всегда необходимо все подавать во вторую крекинг-печь 2, вместо этого во многих случаях достаточно подавать часть возможных исходных материалов во вторую крекинг-печь 2, например, рециркулируемую фракцию Т, состоящую из углеводородов, имеющих количество атомов углерода 5, и свежий исходный материал BL, состоящий из углеводородов, имеющих максимальное количество атомов углерода 5, или, например, рециркулируемые фракции T и Р, содержащие углеводороды, имеющие количество атомов углерода 5 и 4, и сжиженный углеводородный газ BL. Короче говоря, возможно подавать во вторую крекинг-печь следующие исходные материалы: В2, BL, T, P, В2+BL, В2+T, В2+Р, BL+Т, BL+P, T+P, В2+BL+T, В2+BL+P, В2+P+Т, BL+P+T или В2+BL+T+Т.

Особенно преимущественное воплощение изобретения также представлено на фиг. 3. На фиг. 3 показана такая же технологическая блок-схема, как и на фиг. 2. В нее добавлена крекинг-печь 3 для газообразного исходного материала, в которую в качестве исходного материала подают фракцию V. Фракция V содержит насыщенные газообразные углеводороды, имеющие количество атомов углерода от 2 до 3, которые также получают в блоке 4 переработки.

На фиг. 4 также показано преимущественное воплощение изобретения. Фиг. 4 включает такую же технологическую блок-схему, как и на фиг. 2, за исключением того, что здесь отсутствует разделение на фракции свежего исходного материала. Здесь свежий исходный материал добавляют в качестве свежего исходного материала В в первую крекинг-печь 1, а свежий исходный материал BL, состоящий из углеводородов, имеющих максимальное количество атомов углерода 5, добавляют во вторую крекинг-печь 2. Другие технологические стадии уже пояснены при описании фиг. 2.

Перечень обозначений

1 крекинг-печь (нормальные условия крекинга)

2 крекинг-печь (мягкие условия крекинга)

3 крекинг-печь для газообразного исходного материала

4 блок переработки

5 блок для переработки С4

6 блок для переработки пиролизного бензина

7 блок разделения на фракции свежего исходного материала

10 технологическая блок-схема известного способа

100 технологические блок-схемы способа по изобретению в особенно преимущественных воплощениях

А, В, BL свежий исходный материал

В1, В2 фракции свежего исходного материала

С, D, X потоки продукта

E-V фракции продукта

1. Способ конверсии углеводородных исходных материалов путем термического парового крекинга с получением содержащего олефины потока продукта, содержащего по меньшей мере этилен и пропилен, с по меньшей мере частичной конверсией первого углеводородного исходного материала по меньшей мере в одной первой крекинг-печи (1) и второго углеводородного исходного материала по меньшей мере в одной второй крекинг-печи (2), отличающийся тем, что второй углеводородный исходный материал превращают во второй крекинг-печи (2) в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,85 до 1,6 кг/кг на выходе из крекинг-печи, а первый углеводородный исходный материал превращают в первой крекинг-печи (1) в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,25 до 0,85 кг/кг на выходе из крекинг-печи, причем величина отношения пропилена к этилену для второго углеводородного исходного материала выше величины отношения пропилена к этилену для первого углеводородного исходного материала, и второй углеводородный исходный материал в основном содержит углеводороды, имеющие максимальное количество атомов углерода 5.

2. Способ по п. 1, отличающийся тем, что второй углеводород превращают во второй крекинг-печи (2) в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему вплоть до 1,2 кг/кг на выходе из крекинг-печи.

3. Способ по п. 1, отличающийся тем, что первый углеводородный исходный материал превращают в первой крекинг-печи (1) в условиях крекинга, которые приводят к отношению пропилена к этилену, составляющему от 0,3 до 0,75 кг/кг, более предпочтительно от 0,4 до 0,65 кг/кг на выходе из крекинг-печи.

4. Способ по п. 1, в котором величины отношения пропилена к этилену для первого и второго углеводородов отличаются по меньшей мере на 0,1 кг/кг, предпочтительно по меньшей мере на 0,15 кг/кг, более предпочтительно по меньшей мере на 0,2 кг/кг.

5. Способ по п. 1, отличающийся тем, что второй углеводородный исходный материал содержит в основном углеводороды, имеющие количество атомов углерода 5 и/или 4.

6. Способ по п. 1, отличающийся тем, что во вторую крекинг-печь подают одну или более рециркулируемые фракции (P, T), которые получают из потока продукта и которые содержат в основном углеводороды, имеющие количество атомов углерода не более 5.

7. Способ по п. 1, отличающийся тем, что в первую крекинг-печь подают по меньшей мере одну фракцию (U), которая была отделена от потока продукта и рециркулирована, содержащую в основном углеводороды, имеющие количество атомов углерода по меньшей мере 6.

8. Способ по п. 1, отличающийся тем, что используют свежий исходный материал, который разделяют по меньшей мере на одну первую и одну вторую фракции свежего исходного материала, и первую фракцию свежего исходного материала подают, по меньшей мере частично, в первую крекинг-печь, а вторую фракцию свежего исходного материала подают, по меньшей мере частично, во вторую крекинг-печь.

9. Способ по п. 1, отличающийся тем, что во вторую крекинг-печь (2) подают не только вторую фракцию (B2) свежего исходного материала, но также дополнительный свежий исходный материал (BL), состоящий в основном из углеводородов, имеющих максимальное количество атомов углерода 5.

10. Способ по п. 1, в котором температура на выходе из крекинг-печи для конверсии во второй крекинг-печи (2) составляет от 680°C до 820°C, предпочтительно от 700°C до 800°C, еще более предпочтительно от 710°C до 780°C и более предпочтительно от 720°C до 760°C, при этом температура на выходе из крекинг-печи для конверсии в первой крекинг-печи (1) составляет от 800°C до 1000°C, предпочтительно от 820°C до 950°C и более предпочтительно от 840°C до 900°C, причем температура на выходе из первой крекинг-печи (1) выше температуры на выходе из второй крекинг-печи (2).

11. Способ по п. 10, в котором температура на выходе из крекинг-печи для конверсии в первой крекинг-печи (1) предпочтительно по меньшей мере на 10°C выше, более предпочтительно по меньшей мере на 15°C выше и наиболее предпочтительно по меньшей мере на 20°C выше температуры на выходе из крекинг-печи для конверсии во второй крекинг-печи (2).

12. Способ по п. 1, в котором используют от 0,3 до 1,5 кг пара на кг углеводородного исходного материала в первой крекинг-печи (1) и от 0,15 до 0,8 кг пара на кг углеводородного исходного материала во второй крекинг-печи (2).

13. Способ по п. 1, в котором по меньшей мере одну фракцию (V), содержащую в основном углеводороды, имеющие количество атомов углерода 2 или 3, получают из потока продукта и по меньшей мере частично превращают в крекинг-печи (3) для газообразного исходного материала.

14. Способ по любому из пп. 1-13, отличающийся тем, что свежий исходный материал (B), используемый для первой крекинг-печи (1) и/или для разделения (7) на фракции свежего исходного материала, содержит конденсаты природного газа, и/или фракции сырой нефти, в особенности лигроин, и/или синтетические углеводороды, и/или углеводороды биологического происхождения, и/или полученные из них смеси.