Способ регулируемого химического взаимодействия поверхности твердого наполнителя и добавок для получения продукта наполнителя с обработанной поверхностью

Иллюстрации

Показать всеИзобретение относится к продукту наполнителя с обработанной поверхностью для полимерных композиций и изделий. Описывается способ получения продукта наполнителя, содержащего карбонат кальция, с обработанной поверхностью, где слой поверхностной обработки содержит по меньшей мере один монозамещенный янтарный ангидрид и, необязательно, по меньшей мере одну монозамещенную янтарную кислоту и/или солевой(ые) продукт(ы) их взаимодействия. Описываются также продукт наполнителя с обработанной поверхностью и содержащие указанный продукт наполнителя полимерная композиция, а также такой продукт, как волокно и/или нить и/или пленка и/или нитка, и такой продукт, как изделие. Описываются также применение монозамещенного янтарного ангидрида для уменьшения гидрофильности поверхности наполнителя, содержащего карбонат кальция, и применение продукта наполнителя с обработанной поверхностью для инициирования реакции сшивания в эпоксидных смолах. Изобретение обеспечивает наполнитель с пониженной гидрофильностью и улучшение механических свойств использующих его изделий. 7 н. и 29 з.п. ф-лы, 2 ил., 14 табл., 90 пр.

Реферат

Настоящее изобретение относится к способу получения продукта наполнителя с обработанной янтарным(ыми) ангидридом(ами) поверхностью, к продукту наполнителя с обработанной поверхностью, к полимерной композиции, к волокну и/или нити и/или пленки и/или нитке, содержащими продукт наполнителя с обработанной поверхностью и/или полимерную композицию, к изделию, содержащему продукт наполнителя с обработанной поверхностью и/или полимерную композицию и/или волокно и/или нить и/или пленку и/или нитку, а также к применению монозамещенного янтарного ангидрида для уменьшения гидрофильности поверхности наполнителя, содержащей карбонат кальция, и к применению продукта наполнителя с обработанной поверхностью для инициирования реакции сшивания в эпоксидных смолах.

На практике наполнители и, особенно, содержащие карбонат кальция наполнители, часто используются в качестве частиц наполнителя в изделиях из термопластичных полимеров, таких как волокна, нити, пленки и/или нитки, обычно изготовленных из полиэтилена (ПЭ), полипропилена (ПП), полиуретана (ПУ), поливинилхлорида (ПВХ), сложных полиэфиров (ПЭС) и/или полиамидов (ПА). Однако добавки вводятся для обеспечения наполнителя покрытием и для улучшения диспергируемости минерального наполнителя в полимерной композиции, а также, возможно, для улучшения технологичности этой полимерной композиции и/или свойств конечных изделий, таких как волокна, нити, пленки и/или нитки. Устранение такой добавки могло бы неприемлемо ухудшить качество получаемых волокна, нити, пленки и/или нитки. Кроме того, следует отметить, что такие минеральные наполнители обычно ассоциируются с наличием летучих веществ, выделяющихся при температурах, достигаемых при использовании таких минеральных наполнителей и/или при обработке указанных полимерных изделий, содержащих такие минеральные наполнители. Этими летучими веществами могут быть, например:

- внутренне присущие минеральному наполнителю ("внутренние присущие летучие вещества") и, особенно, связанная вода, и/или

- введенные в процессе обработки минерального наполнителя ("добавленные летучие вещества"), например, чтобы сделать минеральный наполнитель более диспергируемым в полимерной пластической среде, и/или

- образовавшиеся при взаимодействии специфических органических веществ и/или добавленных органических веществ с минеральным наполнителем; такие взаимодействия особенно могут быть вызваны или усилены при температурах, достигаемых в ходе введения и/или обработки полимерного материала, содержащего минеральный наполнитель, например, в процессе экструзии или способов составления композиций; и/или

- образовавшиеся при разложении специфических органических веществ и/или добавленных органических веществ, приводящие к образованию CO2, воды и, возможно, фракций с низкой молекулярной массой этих органических веществ; такое разложение особенно может быть вызвано или усилено при температурах, достигаемых в ходе введения и/или обработки полимерного материала, содержащего минеральный наполнитель, например, в процессе экструзии или способов составления композиций.

В результате наличия таких летучих веществ может быть трудно изготовить волокно, нить, пленку и/или нитку, не содержащую пустот, приводящих к неровной поверхности, и, таким образом, вызывающих ухудшение качества конечного полимерного изделия, содержащего такой наполнитель. Кроме того, летучие вещества могут привести к снижению эластичности и прочности на разрыв таких волокон, нити, пленки и/или нитки, и может ухудшить их внешний вид, в частности, их видимую однородность. Кроме того, летучие вещества могут вызывать чрезмерное пенообразование расплава полимера с минеральным наполнителем в процессе стадии составления композиций, вызывая нежелательное увеличение объема продукта при вакуумной экстракции и, следовательно, способствуя пониженной скорости вывода.

В данной области техники были предпринято несколько попыток, чтобы улучшить применимость минеральных наполнителей и, особенно, минеральных наполнителей, содержащих карбонат кальция, например, путем обработки таких минеральных наполнителей алифатическими карбоновыми кислотами и солями алифатических карбоновых кислот, которые в некоторых случаях также могут быть упомянуты как жирные кислоты и соли жирных кислот. Например, WO 00/20336 относится к ультрадисперсному природному карбонату кальция, который, необязательно, может быть обработан одной или несколькими жирными кислотами или одной или несколькими их солями или смесями, и который используется в качестве регулятора реологии для полимерных композиций.

Кроме того, патент США 4407986 относится к осажденному карбонату кальция, обработанному по поверхности диспергатором, который может включать алифатические кислоты с более высокой молекулярной массой и их солями металлов, чтобы ограничить добавление смазывающих добавок при замесе этого карбоната кальция с кристаллическим полипропиленом и чтобы избежать образования агрегатов карбоната кальция, которые ограничивают ударную прочность полипропилена.

EP 0998522 относится к наполнителю на основе карбоната кальция для дышащей пленки с поверхностью, обработанной с использованием жирных кислот, содержащих, по меньшей мере, 10 атомов углерода, где наполнитель до и после способа обработки должен быть в основном свободным от влаги в диапазоне ниже 0,1 масс.%.

Однако для достижения и поддержания такого низкого содержания влаги требуется высокое потребление энергии и большие затраты. Таким образом, такое низкое содержание влаги не является идеальным параметром для воздействия и регулирования взаимодействия твердой минеральной поверхности с полезной добавкой для достижения хорошего качества продукта наполнителя с обработанной поверхностью при низких затратах энергии.

DeArmitt et al., Improved thermoplastic composites by optimised surface обработка the mineral fillers, Institute for Surface Chemistry, August 2000, описали способ мокрой обработки, по которому партию суспензии, содержащую минеральный наполнитель, вводят в контакт с диспергатором при комнатной температуре в течение одного часа. Однако такой способ мокрой обработки имеет тот недостаток, что смачивание сухого продукта для обработки и последующая сушка являются энергопотребляющим и затратным методом.

В EP 0325114, относящемся к композиции против провисания днища у автомототранспорта на основе поливинилхлорида, которая улучшает реологические свойства и адгезию, в примере 7 описывается смесь из аммониевой соли 12-гидроксистеариновой кислоты в сочетании с жирной кислотой (в массовом соотношении 1:1), используемая для обработки минерального наполнителя.

WO 03/082966 относится к поперечно-сшиваемой и/или поперечно-сшитой композиции нанонаполнителя, которая в возможных вариантах осуществления может дополнительно включать наполнители, которые могут или не могут быть покрыты стеариновой кислотой, стеаратом, силаном, силоксаном и/или титанатом. Такие композиции нанонаполнителей используются для повышения барьерных свойств, прочности и температуры тепловой деформации, что делает их полезными для применения в медицинской, автомобильной, электрической, строительной и пищевой области.

В патенте США 2002/0102404 описаны диспергируемые частицы карбоната кальция, покрытые на своей поверхности комбинацией насыщенных и ненасыщенных алифатических карбоновых кислот и их солями вместе с органическим соединением, таким как эфир фталевой кислоты, которые используют в клеевой композиции, чтобы улучшить стабильность вязкости и адгезионные свойства.

Кроме того, согласно патенту США 2002/0102404 требуется приготовление смеси насыщенных и ненасыщенных алифатических карбоновых кислот/солей. Наличие ненасыщенных алифатических карбоновых кислот/солей увеличивает риск нежелательных in situ побочных взаимодействий с двойной связью в процессе обработки веществом, содержащим ненасыщенную алифатическую карбоновую кислоту/соль. Кроме того, наличие ненасыщенных алифатических карбоновых кислот/солей может привести к обесцвечиванию или появлению нежелательных запахов, и, в частности, прогорклого запаха в веществе, с которым они изготовляются.

В п. 11 WO 92/02587 указано, что омыленный раствор натриевой соли, по меньшей мере, одной ненасыщенной жирной кислоты с высокой молекулярной массой или комбинация, по меньшей мере, одной ненасыщенной жирной кислоты с высокой молекулярной массой и, по меньшей мере, одной ненасыщенной жирной кислоты с высокой молекулярной массой, могут быть добавлены в предварительно нагретую взвесь осажденного карбоната кальция с получением в конечном счете желаемого уровня покрытия жирной кислотой карбоната кальция с последующим осуществлением дальнейших стадий способа.

В реферате JP 54162746 описана композиция, содержащая заданные относительные количества твердой винилхлоридной смолы, обработанного жирной кислотой коллоидного карбоната кальция и стеарата бария, используемая для улучшения термической стабильности винилхлоридной композиции.

В патенте США 4520073 описаны минеральные наполнители с улучшенными гидрофобными покрытиями, полученные путем покрытия под давлением пористых минеральных веществ с использованием пара в качестве носителя для вещества покрытия. Указанное вещество покрытия может быть выбрано, среди других вариантов, из алифатических жирных кислот с длинной цепью и их солей.

В WO 01/32787 описан продукт материала в виде частиц карбоната щелочноземельного металла, который имеет на своих частицах покрытие из гидрофобного материала, содержащего композицию, образованную из (a) первого компонента, который содержит продукт взаимодействия карбоната щелочноземельного металла и, по меньшей мере, одной заданной алифатической карбоновой кислоты, и (b) второго компонента, имеющего температуру выпуска карбоната существенно выше, чем первый компонент, который содержит соединение формулы CH3(CH2)mCOOR.

WO 2008/077156 A2 относится к скрученным волокнам, содержащим, по меньшей мере, одну полимерную смолу и, по меньшей мере, один наполнитель, имеющий средний размер частиц менее или равный примерно 5 микрон и/или имеющий предельное верхнее значение менее чем около 15 микрон, где, по меньшей мере, один наполнитель присутствует в количестве менее чем около 40% по массе по отношению к общей массе скрученных волокон. Покрытие наполнителя описано как представляющее собой, по меньшей мере, один органический материал, выбранный из жирных кислот и солей и сложных эфиров, например, стеариновой кислоты, стеарата, стеарата аммония и стеарата кальция.

GB 2336366 A относится к наполненной термопластичной композиции, и, в частности, к композициям, наполненным полиэтиленом низкой плотности, которые должны быть формованы в продукты или изделия методом экструзии. Далее описано, что гидрофобизирующий агент представляет собой, предпочтительно, органическую карбоновую кислоту, либо частично или полностью нейтрализованную соль, которая имеет, по меньшей мере, одну насыщенную или ненасыщенную углеводородную цепь, содержащую от 8 до 28 атомов углерода, если минеральный наполнитель в виде частиц имеет реакцию поверхности от нейтральной до щелочной, например, карбонат кальция.

Однако, в предыдущем уровне техники мало описаны минеральные наполнители с обработанной поверхностью, которые подходят для полимерных композиций и которые могли бы решить следующую многогранную техническую проблему:

получение наполнителя с поверхностью, обработанной таким образом, чтобы она была достаточно гидрофобной для использования волокна, нити и/или пленки и/или нитки;

получение наполнителя с обработанной поверхностью, имеющего низкую влажность, подобранную таким образом, чтобы чувствительность к адсорбции влаги составляла, например, ≤0,8 мг/г;

получение наполнителя с обработанной поверхностью, характеризующегося повышенной температурой появления летучих продуктов;

получение наполнителя с обработанной поверхностью, характеризующегося ограниченным общим количеством летучих веществ, появляющимся в основном между 25°C и 350°C;

получение наполнителя с обработанной поверхностью с использованием агента для обработки поверхности, характеризующегося приемлемой вязкостью, то есть вязкостью менее 1000 мПа⋅с при температуре 20°C;

выявление средства для обработки поверхности, характеризующегося, по меньшей мере, температурой возгорания, такой как у алифатической карбоновой кислоты, содержащей такой же алкильный заместитель, так что требования безопасности в процессе обработки поверхности под воздействием тепла не возрастают, и/или угроза безопасности при равной температуре обработки является примерно такой же,

выявление средства для обработки поверхности, как выполняется выше, независимо от того, подвергается или нет, по меньшей мере, один наполнитель с обработанной поверхностью солевому обмену при контакте с агентом для обработки поверхности, чтобы создать соответствующие соли кальция на поверхности наполнителя с обработанной поверхностью;

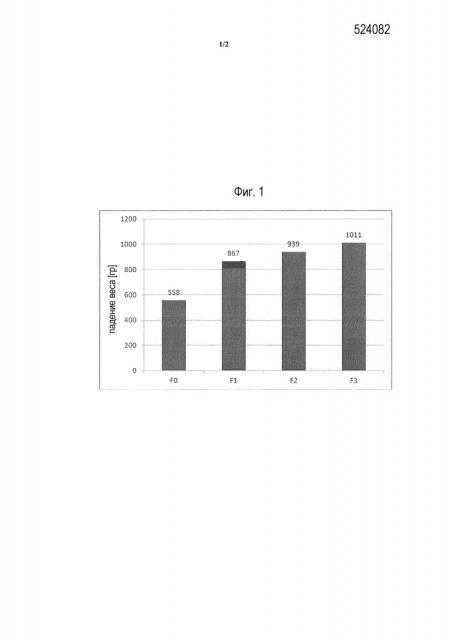

волокна, нити, пленки и нитки, содержащие такой минеральный наполнитель, демонстрируют хорошие механические свойства, такие как модуль эластичности, тест эластичности при растяжении и при разрыве, относительное удлинение при разрыве и сопротивление разрыву.

Таким образом, есть все еще сохраняется потребность в разработке способов получения продуктов наполнителей с обработанной поверхностью, которые позволят решить вышеупомянутые описанные технические проблемы, и особенно позволят получить минеральные наполнители с обработанной поверхностью, содержащие карбонат кальция, для улучшения механических свойств готовых используемых изделий, таких как волокна, нити, пленки и нитки, содержащие такие продукты наполнителей с обработанной поверхностью.

Таким образом, объектом настоящего изобретения является способ получения продукта наполнителя с обработанной поверхностью, обладающего улучшенными характеристики поверхности, и, в частности, низкой гидрофильностью. Следующим объектом является разработка способа получения продукта наполнителя с обработанной поверхностью, характеризующегося низкой восприимчивостью к поглощению влаги. Еще следующим объектом является разработка способа получения продукта наполнителя с обработанной поверхностью, имеющего высокую температуру выхода летучих веществ. Еще одним объектом является разработка способа получения продукта наполнителя с обработанной поверхностью, характеризующегося ограниченным содержанием всех летучих веществ, выделяемых при температуре в интервале между 25 и 350°C. Следующим объектом является разработка способа получения продукта наполнителя с обработанной поверхностью с использованием агента для обработки поверхности, которым можно легко манипулировать, и характеризующегося высокой температурой возгорания. Следующим объектом является разработка способа получения продукта наполнителя с обработанной поверхностью, который может быть осуществлен в экономически эффективных и мягких условиях, то есть, избегая интенсивной тепловой обработки. Следующие объекты могут быть ясны из последующего описания изобретения.

Указанные выше и другие цели решаются с помощью объекта изобретения, определенного в пункте 1.

Предпочтительные варианты способа получения продукта наполнителя с обработанной поверхностью по изобретению определены в соответствующих пунктах формулы изобретения.

В соответствии с одним аспектом настоящей заявки предложен способ получения продукта наполнителя с обработанной янтарным(ыми) ангидридом(ами) поверхностью, где способ включает, по меньшей мере, стадии:

a) предоставления, по меньшей мере, одного наполнителя, содержащего карбонат кальция, имеющего

i) средний весовой размер частиц d50 в диапазоне от 0,1 мкм до 7 мкм,

ii) предельное верхнее значение (d98) ≤15 мкм,

iii) удельную площадь поверхности (БЭТ) от 0,5 до 150 м2/г как определено азотным методом БЭТ, и

iv) остаточное общее содержание влаги от 0,01 до 1 масс.% в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция,

b) получения, по меньшей мере, один монозамещенный янтарный ангидрид и, необязательно, по меньшей мере, одна монозамещенная янтарная кислота в количестве от 0,1 до 3 масс.%, в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция, со стадии a),

c) контактирование поверхности, по меньшей мере, одного наполнителя, содержащего карбонат кальция, со стадии a) путем перемешивания, в одну или несколько стадий, по меньшей мере, с одним монозамещенным янтарным ангидридом и, необязательно, по меньшей мере, одной монозамещенной янтарной кислотой со стадии b) таким образом, что слой обработки, содержащий, по меньшей мере, один монозамещенный янтарный ангидрид и, необязательно, по меньшей мере, одна монозамещенная янтарная кислота и/или их солевой(ые) продукт(ы) взаимодействия образуется на поверхности указанного, по меньшей мере, одного наполнителя, содержащего карбонат кальция, со стадии a),

где температуру до и/или в процессе стадии контактирования c) устанавливают таким образом, чтобы температура была, по меньшей мере, на 2°C выше температуры плавления, по меньшей мере, одного монозамещенного янтарного ангидрида и, необязательно, по меньшей мере, одной монозамещенной янтарной кислоты.

Авторы настоящего изобретения неожиданно обнаружили, что описанный далее способ получения продукта наполнителя с обработанной поверхностью позволяет избежать использование интенсивной термической обработки и приводит к продукту наполнителя с обработанной поверхностью, обеспечивающему достаточную гидрофильность и очень низкую восприимчивость к поглощению влаги, а также с высокой температурой выделения летучих веществ, по меньшей мере, при 250°C, ограниченным количеством всех летучих веществ, выделяемых при температурах от 25 до 350°C, высокой температурой возгорания, и он придает улучшенные механические свойства волокнам, нитям, пленкам и/или ниткам и соответствующим изделиям, содержащим указанный продукт наполнителя с обработанной поверхностью. Более конкретно, авторы настоящего изобретения обнаружили, что характеристики поверхности продукта наполнителя с обработанной поверхностью, полученные с помощью указанного способа, могут быть улучшены путем добавления определенного монозамещенного(ых) янтарного(ых) ангидрида(ов).

Следует отметить, что для целей по настоящему изобретению, следующие термины имеют следующие значения:

В соответствии с настоящим изобретением термин "наполнитель", как он используется в настоящем изобретении, относится к веществам минерального происхождения, добавляемых к материалам, таких как бумага, пластмассы, резины, краски и клеи и т.д., чтобы снизить потребление более дорогих материалов, таких как связующие, или для улучшения технических свойств продукции. Специалисту в данной области техники хорошо известны типичные наполнители, используемые в соответствующих областях. Кроме того, термин "наполнитель, содержащий карбонат кальция," относится к веществу, которое содержит, по меньшей мере, 80 масс.% карбоната кальция в расчете на общую сухую массу наполнителя, содержащего карбонат кальция.

Термин "продукт наполнителя с обработанной поверхностью", как он используется в настоящем изобретении, относится к наполнителю, содержащему карбонат кальция, который должен контактировать с агентом для обработки поверхности таким образом, чтобы получать слой покрытия, по меньшей мере, на части поверхности наполнителя, содержащего карбонат кальция.

Термин "янтарный ангидрид", называемый также дигидро-2,5-фурандион, ангидрид янтарной кислоты или сукцинил оксид, имеет молекулярную формулу C4H4O3 и является кислотным ангидридом янтарной кислоты.

Термин "монозамещенный" янтарный ангидрид, как он используется в настоящем изобретении, относится к янтарному ангидриду, замещенному одним заместителем.

Термин "монозамещенная" янтарная кислота, как он используется в настоящем изобретении, относится к янтарной кислоте, замещенной одним заместителем.

Термин "сухой" наполнитель, содержащий карбонат кальция, следует понимать как наполнитель, содержащий меньше чем 0,3% по массе воды относительно массы наполнителя. % воды (равный остаточному общему содержанию влаги) определяется в соответствии с кулонометрическим методом по Карлу Фишера, где наполнитель нагревают до 220°С, и содержание воды, выделенное в виде пара и отделяемое с помощью потока газообразного азота (при 100 мл/мин) определяется в блоке кулонометра по Карлу Фишеру.

Термин "солевые продукты реакции", как он используется в настоящем изобретении, относится к продуктам, получаемым путем приведения в контакт наполнителя, содержащего карбонат кальция, с одним или несколькими монозамещенными янтарными ангидридами. Указанные солевые продукты реакции образуются между монозамещенной янтарной кислотой, которая образуется из нанесенного монозамещенного янтарного ангидрида и реакционно активных молекул, расположенных на поверхности наполнителя, содержащего карбонат кальция. Альтернативно, указанные солевые продукты реакции образуются между монозамещенной янтарной кислотой, которая, необязательно, может присутствовать, по меньшей мере, с одним монозамещенным янтарным ангидридом, и реакционно активными молекулами, расположенными на поверхности наполнителя, содержащего карбонат кальция.

Термин "удельная площадь поверхности" (в м2/г) минерального наполнителя, как он используется в настоящем изобретении, определяется методом БЭТ с азотом в качестве газа адсорбанта, и он хорошо известен специалистам в данной области (ISO 9277: 1995). Общую площадь поверхности (в м2) минерального наполнителя затем получают путем умножения удельной площади поверхности на массу (в г) минерального наполнителя до обработки.

Как используется здесь и как обычно определено в данной области техники, значение "d50" определяется на основе измерений, выполненных с использованием анализатора размера частиц Sedigraph™ 5100 Micromeritics Instrument Corporation (управляемый аппарат с помощью версии программного обеспечения 1,04) и определяется как размер, при котором 50% (средний балл) объема или массы изделия приходится на частицы, имеющие диаметр, равный указанному значению. Способ и прибор известны специалистам в данной области и обычно используются для определения размера частиц наполнителей и пигментов. Измерение осуществляют в водном растворе 0,1 масс.% Na4P2O7. Образцы были диспергированы с помощью высокоскоростной мешалкой и ультраакустики.

Когда в данном описании и формуле изобретения используется термин "содержащий", он не исключает других, не указанных элементов, имеющих важное или незначительное функциональное значение. Для целей настоящего изобретения термин "содержащий" считается предпочтительным вариантом термина "состоящий из". Если далее группа определена как содержащая, по меньшей мере, некоторое количество вариантов осуществления, также должно быть понятно, что указана группа, которая, предпочтительно, состоит только из этих вариантов.

Всякий раз, когда используются термины "включающий" или "имеющий", эти термины предназначены являться эквивалентами термину "содержащий", как описано выше.

При описании в единственном числе подразумевается включение множественного числа этого существительного, если не оговорено особо.

В соответствии с другим аспектом настоящего изобретения, предложен продукт наполнителя с обработанной поверхностью, содержащий

a) по меньшей мере, один наполнитель, содержащий карбонат кальция, имеющий

i) значение размера частиц средней массы d50 в диапазоне от 0,1 до 7 мкм,

ii) предельное верхнее значение (d98) ≤15 мкм,

iii) удельную площадь поверхности (БЭТ) от 0,5 до 150 м2/г как определено азотным методом БЭТ, и

iv) остаточное общее содержание влаги ниже 1 масс.%, в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция, и

b) слой обработки на поверхности, по меньшей мере, из одного наполнителя, содержащего карбонат кальция, содержащий, по меньшей мере, один монозамещенный янтарный ангидрид и монозамещенную янтарную кислоту и/или их солевой(ые) продукт(ы) взаимодействия,

где продукт наполнителя с обработанной поверхностью содержит обработанный слой в количестве от 0,1 до 3 масс. % в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция.

Предпочтительно, чтобы мольное соотношение, по меньшей мере, одного монозамещенного янтарного ангидрида и, необязательно, по меньшей мере, одной монозамещенной янтарной кислоты к солевому(ым) продукту(ам) реакции составляло от 99,9:0,1 до 0,1:99,9, предпочтительно, от 70:30 до 90:10. Предпочтительно также, чтобы солевым(и) продуктом(ами) реакции, по меньшей мере, одного монозамещенного янтарного ангидрида и/или, по меньшей мере, одной монозамещенной янтарной кислоты являлись одна или несколько их кальциевых и/или магниевых солей. Кроме того, предпочтительно, чтобы обработанный слой дополнительно содержал, по меньшей мере, одно органическое вещество, такое как полисилоксаны. Предпочтительно также, чтобы продукт наполнителя с обработанной поверхностью содержал обработанный слой в количестве от 0,1 до 2,5 масс. %, предпочтительно, в количестве от 0,1 до 2 масс. %, более предпочтительно, в количестве от 0,1 до 1,5 масс. %, даже более предпочтительно, в количестве от 0,1 до 1 масс. %, и, наиболее предпочтительно, в количестве от 0,2 до 0,8 масс. % в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция.

В соответствии со следующим аспектом настоящего изобретения предложена полимерная композиция, содержащая, по меньшей мере, одну полимерную смолу и от 1 до 85 масс. % в расчете на общую массу полимерной композиции продукта наполнителя с обработанной поверхностью. Предпочтительно, когда, по меньшей мере, одна полимерная смола представляет собой, по меньшей мере, один термопластический полимер, предпочтительно, термопластический полимер, выбранный из группы, включающей гомополимеры и/или сополимеры полиолефинов, полиамидов, полимеры, содержащие

галогены, и/или сложные полиэфиры. Предпочтительно также, когда полимерная композиция представляет собой концентрат, предпочтительно, концентрат содержащий продукт наполнителя с обработанной поверхностью в количестве от 50 до 85 масс.%, предпочтительно, от 60 до 85 масс.% и, более предпочтительно, от 70 до 80 масс.%, в расчете на общую массу концентрата.

В соответствии с еще одним аспектом настоящего изобретения предложено волокно и/или нить и/или пленка и/или нитка, содержащие продукт наполнителя с обработанной поверхностью и/или полимерную композицию. В соответствии с другим аспектом настоящего изобретения предложено изделие, содержащее продукт наполнителя с обработанной поверхностью и/или полимерную композицию и/или волокно и/или нить и/или пленку и/или нитку, где изделие выбрано из группы, включающей средства гигиены, медицинские товары и изделия медицинского назначения, фильтровальные изделия, геотекстильную продукцию, сельскохозяйственные и садоводческие изделия, одежду, обувь и багажные изделия, бытовые и промышленные изделия, упаковочные материалы, строительные изделия и тому подобное. В соответствии с другим аспектом настоящего изобретения предложено применение монозамещенного янтарного ангидрида для уменьшения гидрофильности поверхности наполнителя, содержащей карбонат кальция. В соответствии со следующим аспектом настоящего изобретения предложено применение продукта наполнителя с обработанной поверхностью для инициирования реакции сшивания в эпоксидных смолах.

В соответствии с одним вариантом осуществления настоящего изобретения, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) выбран из тонкодисперсного карбоната кальция (GCC), осажденного карбоната кальция (PCC), модифицированного карбоната кальция (MCC) и их смесей.

В соответствии с другим вариантом осуществления настоящего изобретения, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) содержит, по меньшей мере, один природный измельченный карбонат кальция (GCC), выбранный из группы, включающей мрамор, мел, доломит, известняк и их смеси и/или, по меньшей мере, один осажденный карбонат кальция (PCC), выбранный из группы, включающей одну или несколько арагонитовых, фатеритовых и кальцитовых минералогических кристаллических форм и/или, по меньшей мере, один модифицированный карбонат кальция (MCC).

В соответствии с еще одним вариантом осуществления настоящего изобретения, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) имеет средний весовой размер частиц d50 от 0,25 мкм до 5 мкм и предпочтительно, от 0,7 мкм до 4 мкм.

В соответствии с одним вариантом осуществления настоящего изобретения, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) имеет предельное верхнее значение (d98) ≤12,5 мкм, предпочтительно, ≤10 мкм, и, наиболее предпочтительно, ≤7,5 мкм.

В соответствии с другим вариантом осуществления настоящего изобретения, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) имеет удельную площадь поверхности (БЭТ) от 0,5 до 50 м2/г, более предпочтительно, от 0,5 до 35 м2/г, и, наиболее предпочтительно, от 0,5 до 15 м2/г как определено азотным методом БЭТ.

В соответствии с еще одним вариантом осуществления настоящего изобретения, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) имеет остаточное общее содержание влаги от 0,01 до 0,2 масс.%, предпочтительно, от 0,02 до 0,15 масс.%, и, наиболее предпочтительно, от 0,04 до 0,15 масс.%, в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция.

В соответствии с одним вариантом осуществления настоящего изобретения, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) подогревается перед осуществлением стадии контактирования c), предпочтительно, по меньшей мере, один наполнитель, содержащий карбонат кальция, на стадии a) предварительно подогревается при температуре от 50 до 200°C, более предпочтительно, от 80 до 200°C, даже более предпочтительно, от 90 до 150°C, и, наиболее предпочтительно, от 100 до 130°C.

В соответствии с другим вариантом осуществления настоящего изобретения предложены, по меньшей мере, один монозамещенный янтарный ангидрид и, необязательно, по меньшей мере, одна монозамещенная янтарная кислота на стадии b) в общем количестве от 0,1 до 2,5 масс.%, предпочтительно, в количестве от 0,1 до 2 масс.%, более предпочтительно, в количестве от 0,1 до 1,5 масс.%, даже более предпочтительно, в количестве от 0,1 до 1 масс.%, и, наиболее предпочтительно, в количестве от 0,2 до 0,8 масс.% в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция.

В соответствии с еще одним вариантом осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид на стадии b) состоит из янтарного ангидрида, монозамещенного группой, выбранной из линейной, разветвленной алифатической и циклической группы, имеющей общую сумму атомов углерода от C2 до С30, предпочтительно, от С3 до C25, и, наиболее предпочтительно, от C4 до C20 в заместителе.

В соответствии с одним вариантом осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид на стадии b) представляет собой, по меньшей мере, один алкил монозамещенный янтарный ангидрид, предпочтительно, по меньшей мере, один алкил монозамещенный янтарный ангидрид, выбранный из группы, включающей этилянтарный ангидрид, пропилянтарный ангидрид, бутилянтарный ангидрид, триизобутил янтарный ангидрид, пентилянтарный ангидрид, гексилянтарный ангидрид, гептилянтарный ангидрид, октилянтарный ангидрид, нонилянтарный ангидрид, децил янтарный ангидрид, додецил янтарный ангидрид, гексадеканил янтарный ангидрид, октадеканил янтарный ангидрид или их смеси.

В соответствии с другим вариантом осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид на стадии b) представляет собой, по меньшей мере, один алкенил монозамещенный янтарный ангидрид, предпочтительно, по меньшей мере, один алкенил монозамещенный янтарный ангидрид, выбранный из группы, включающей этенилянтарный ангидрид, пропенилянтарный ангидрид, бутенилянтарный ангидрид, триизобутенил янтарный ангидрид, пентенилянтарный ангидрид, гексенилянтарный ангидрид, гептенилянтарный ангидрид, октенилянтарный ангидрид, ноненилянтарный ангидрид, деценил янтарный ангидрид, додеценил янтарный ангидрид, гексадеценил янтарный ангидрид, октадеценил янтарный ангидрид или их смеси.

В соответствии с еще одним вариантом осуществления настоящего изобретения, по меньшей мере, один монозамещенный янтарный ангидрид и, необязательно, по меньшей мере, одна монозамещенная янтарная кислота на стадии b) добавляют на стадии контактирования c) в общем количестве от 0,1 до 2 масс.%, предпочтительно, от 0,2 до 1,5 масс.%, и, наиболее предпочтительно, от 0,3 до 1 масс.%, в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция, на стадии a).

В соответствии с одним вариантом осуществления настоящего изобретения, по меньшей мере, одна монозамещенная янтарную кислоту на стадии b) представлена в количестве ≤10 моль-%, в расчете на сумму молей, по меньшей мере, одного монозамещенного янтарного ангидрида и, по меньшей мере, одной монозамещенной янтарной кислоты.

В соответствии с другим вариантом осуществления настоящего изобретения стадию контактирования c) осуществляют при температуре от 30 до 200°C, предпочтительно, от 80 до 150°C, и, наиболее предпочтительно, от 110 до 130°C.

В соответствии с еще одним вариантом осуществления настоящего изобретения стадию контактирования c) осуществляют периодическим или непрерывным способом, предпочтительно, в течение периода времени от 0,1 до 1000 секунд. Предпочтительно, когда стадия контактирования c) представляет собой непрерывный способ и включает одну или несколько стадий контактирования и общее время контактирования составляет от 0,1 до 20 сек, предпочтительно, от 0,5 до 15 сек, и, наиболее предпочтительно, от 1 до 10 сек.

В соответствии с одним вариантом осуществления настоящего изобретения солевым(ыми) продуктом(ами) взаимодействия монозамещенной янтарной кислоты и/или, по меньшей мере, одной монозамещенной янтарной кислоты, образованный(ые) на поверхности указанного, по меньшей мере, одного содержащий карбонат кальция наполнителя на стадии c) являются их одной или несколькими солями кальция и/или солями магния.

В соответствии с другим вариантом осуществления настоящего изобретения способ, кроме того, включает стадию d) контактирования, по меньшей мере, одного наполнителя, содержащего карбонат кальция, на стадии a), в одну или несколько стадий, по меньшей мере, с одним органическим веществом, таким как полисилоксаны. Предпочтительно, когда стадию контактирования d) осуществляют в процессе и/или после стадии контактирования c), предпочтительно, после стадии контактирования c). Кроме того, предпочтительно, когда стадию контактирования d) осуществляют при температуре от 40 до 200°C, предпочтительно, от 50 до 150°C, и, наиболее предпочтительно, от 60 до 120°C. Предпочтительно также, когда, по меньшей мере, одно органическое вещество добавляют на стадии контактирования d) в количестве от 100 до 1000 частей на миллион, предпочтительно, от 200 до 800 частей на миллион, и, наиболее предпочтительно, от 300 до 700 частей на миллион, в расчете на общую сухую массу, по меньшей мере, одного материала наполнителя, содержащего карбонат кальция, на стадии a).

В соответствии с еще одним вариантом осуществления настоящего изобретения полученный продукт наполнителя с обработанной поверхностью впитывает воду от 0,1 до 0,8 мг/г, предпочтительно, от 0,2 до 0,7 мг/г, и, наиболее предпочтительно, от 0,2 до 0,6 мг/г при температуре 23°C