Одношнековый экструдер со снабженной пазами системой подачи

Иллюстрации

Показать всеИзобретение относится к одношнековому экструдеру со снабженной пазами системой подачи. Техническим результатом является улучшение расплавляющего воздействия при одновременном повышении производительности, уменьшении температуры плавления и улучшении нагнетающей способности. Технический результат достигается одношнековым экструдером со снабженной пазами системой подачи, цилиндром и установленным в цилиндре с возможностью вращения полигональным шнеком, который имеет зону размягчения, основную зону пластикации, а также вторичную зону пластикации. В области основной зоны пластикации имеет, по меньшей мере, два хода винта, соответственно, с волнообразно изменяющейся глубиной хода винта и смещенными относительно друг друга гребнями волны. Причем во внутренней стенке цилиндра в области основной зоны пластикации предусмотрен проходящий по существу в продольном направлении паз. При этом в области основной зоны пластикации в реборде шнека перед каждым гребнем волны выполнен вырез, причем получающаяся высота выреза соответствует глубине хода винта, соответственно, следующего гребня волны. 5 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к одношнековому экструдеру со снабженной пазами системой подачи, цилиндром и установленным в цилиндре с возможностью вращения шнеком экструдера, который имеет зону размягчения, основную зону пластикации, или, соответственно, основную зону плавления, а также зону обработки после пластикации, или, соответственно, зону гомогенизации или зону остаточного плавления, а в области основной зоны пластикации выполнен, по меньшей мере, двухходовым.

Постоянным требованием, предъявляемым к одношнековому экструдеру, является повышение его производительности. Необходимо достичь высокой производительности при небольших температурах на выходе и высоком качестве плавки. Для повышения производительности существуют две возможности: повышение удельной производительности, например, за счет использования снабженной пазами системы подачи, и/или увеличение частоты вращения. Обе меры сопряжены с уменьшением времени пребывания расплава в экструдере. Для компенсации этого небольшого времени пребывания и для сохранения неизменной мощности расплавления увеличиваются частичные сопротивления, одновременно с чем уменьшается ширина перепускных зазоров. Эта мера, тем не менее, наряду с повышенной потерей давления, обладает недостатками, проявляющимися в повышенном износе и уменьшенной энергетической эффективности.

Составляющие уровень техники близкие по типу устройства известны, например, из публикаций DE 2936592 A1, DD 13401 A1, DE 2943230 C2, JP S548662 A, JP S52 27900 A, DE 101008046633 B3 и US 2004/0141406 A1.

Таким образом, в основе настоящего изобретения лежит задача, состоящая в том, чтобы предложить одношнековый экструдер, обеспечивающий улучшенное расплавляющее воздействие при одновременной повышенной производительности, уменьшенной температуре плавления и улучшенной нагнетающей способности.

Эта задача решается посредством одношнекового экструдера с признаками п. 1 формулы, причем, по меньшей мере, в одной реборде шнека перед каждым гребнем волны выполнен вырез, то есть реборда нарезана глубже, по сравнению с обычной величиной внешнего диаметра шнека, и образующаяся высота выреза соответствует глубине хода винта, соответственно, следующего гребня волны. В случае энергопередающего шнека это означает, что в каждой реборде шнека на активной стороне хода винта перед каждым гребнем волны выполнен вырез, причем высота выреза соответствует глубине хода винта, соответственно, следующего гребня волны. Активной стороной хода винта является та сторона хода винта, с которой расплав протекает на пассивную сторону через имеющую вырез реборду. Предпочтительные модификации и варианты осуществления изобретения описаны в зависимых пунктах формулы.

В основе изобретения лежит идея использования полигонального шнека со снабженной пазами системой подачи, равно как и установки его, по меньшей мере, в частично снабженном пазами цилиндре. К полигональным шнекам относятся, например, энергопередающие шнеки и волновые шнеки. Они имеют волнообразный профиль глубины резьбы и ступенчатые области с ребордой, через которые перетекает расплав перед гребнем волны, т.е. минимумом глубины хода винта. В то время как в волновых шнеках ступенчатой является одна и та же реборда, так что расплав протекает в различных направлениях, в энергопередающих шнеках реборды выполнены ступенчатыми попеременно перед каждым гребнем волны, так что расплав всегда течет в одном и том же направлении. Полигональный шнек в области основной зоны пластикации имеет, по меньшей мере, два хода винта, или канала, с волнообразно изменяющейся глубиной хода винта в каждом ходе винта и смещенными от хода винта к ходу винта гребнями волны. Согласно изобретению, в области основной зоны пластикации цилиндр имеет, по меньшей мере, в своей части, по меньшей мере, один паз, который проходит по существу в продольном направлении, то есть аксиально или в форме спирали, не исключительно в радиальном направлении.

В предпочтительном варианте осуществления изобретения в области основной зоны пластикации минимальная глубина хода винта гребней волны, или глубина каналов, в направлении перемещения от гребня волны одного хода винта к гребню волны другого хода винта уменьшается таким образом, что относительное сжатие, то есть отношение глубин хода винта в двух следующих друг за другом гребнях волны, остается приблизительно постоянным. Следующими друг за другом гребнями волны являются гребень волны одного хода винта и следующий за ним гребень волны соседнего хода винта. Напротив, глубина хода винта в областях впадин волны, то есть в максимумах глубины хода винта, увеличивается вдоль шнека от впадины к впадине, чтобы увеличить время пребывания пластмассы (в экструдере). Большие времена пребывания благоприятствуют процессам выравнивания температуры сырого расплава между холодными и горячими компонентами материала.

В случае волнового шнека вырез в реборде может быть выполнен ступенчато или непрерывно (плавно). При этом в случае ступенчато выполненного выреза в реборде высота выреза соответствует, соответственно, глубине хода винта следующего гребня волны, в то время как в случае непрерывно (плавно) выполненного выреза в реборде на следующем гребне волны соответствует, соответственно, глубине хода винта глубине хода винта этого следующего гребня волны.

При этом является особенно предпочтительным, что, соответственно, длина выреза реборде вдоль шнека в направлении перемещения увеличивается от гребня волны к гребню волны таким образом, что поверхность, образованная высотой выреза и длиной выреза, в направлении перемещения увеличивается на величину от 1% до 5%, в частности на величину от 1% до 2%. За счет этого компенсируется уменьшающаяся глубина хода винта в области гребня волны, и увеличение поверхности, образованной высотой выреза и длиной выреза, обеспечивает увеличение потока расплава через реборду.

Кроме того, является предпочтительным, что шаг резьбы основной зоны пластикации составляет 1.3 D (безразмерный шаг резьбы), поскольку в транспортном отношении это обеспечивает наивысший коэффициент полезного действия. Вырезы в реборде на своей активной боковой стенке снабжены фаской, проходящей под углом 45° и занимающей приблизительно от 30% до 70% ширины реборды, предпочтительно приблизительно 50% ширины реборды. За счет этой фаски обеспечивается ускорение материала и достигается энергетически большая эффективность образования тягучих компонентов потока.

Участки с увеличивающейся глубиной хода винта предпочтительно подрезаны позади гребней волны, глубина хода винта позади гребня волны быстро увеличивается, в то время как глубина хода винта перед гребнем волны уменьшается медленно. Иными словами, участки с увеличивающейся глубиной хода винта позади гребня волны имеют более крутую боковую стенку, по сравнению с участками с уменьшающейся глубиной хода винта перед гребнем волны. За счет этого удается избежать излишних срезов и обеспечивается лучшая транспортировка материала.

Согласно предпочтительно модификации изобретения, шнек на участках с уменьшающейся глубиной хода винта перед гребнем волны предпочтительно имеет проходящие параллельно реборде шнека, имеющие форму паза выемки, так называемые смесительные вырезы. Смесительные вырезы проходят по основанию шнека параллельно ребордам шнека. Смесительные вырезы способствуют перемешиванию твердого вещества и расплава. Многорядное расположение смесительных вырезов усиливает этот положительный эффект.

Кроме того, является выгодным, что профиль глубины и/или ширина и/или сечение паза согласуется с профилем шнека. В предпочтительном варианте осуществления изобретения глубина паза в области гребня волны имеет локальный минимум. За счет этого может быть осуществляться управление энергообменом, или возможностями в отношении расплавления в области гребней волны, и достигаться эффект дренажа для твердых остаточных компонентов.

Предлагаемый в изобретении одношнековый экструдер имеет явно более высокую мощность расплавления, по сравнению с известными системами, причем тенденция к перегреву материала существенно снижена. Кроме того, является экономически выгодным сравнительно небольшая занимаемая предлагаемым в изобретении одношнековым экструдером площадь. Сверх того, посредством предлагаемой в изобретении конструкции может быть существенно снижен уровень давления в цилиндре, благодаря чему энергетический коэффициент полезного действия решительным образом увеличивается и обеспечивается более долгий срок службы экструдера.

Изобретение детально разъясняется ниже на примерах его осуществления, а также при помощи чертежей. На чертежах представлено:

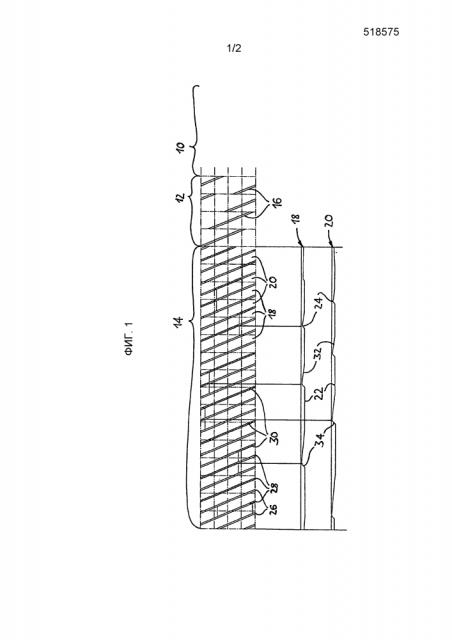

фиг. 1 – развертка с профилем глубины резьбы шнека экструдера, согласно первому примеру осуществления изобретения;

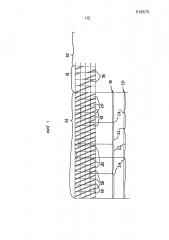

фиг. 2 – развертка с профилем глубины резьбы шнека экструдера со смесительными вырезами, согласно второму примеру осуществления изобретения;

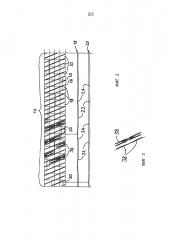

фиг. 3 – увеличенный фрагмент фиг. 2 со смесительными вырезами, согласно второму примеру осуществления изобретения.

Предлагаемый в изобретении шнек экструдера содержит не представленный на чертежах цилиндр и установленный в цилиндре с возможностью вращения полигональный шнек. В описанных здесь примерах осуществления изобретения полигональный шнек выполнен в виде энергопередающего шнека, как показано также на фиг. 1 и 2. Разумеется, в альтернативных вариантах осуществления изобретения полигональный шнек может быть выполнен в виде волнового шнека.

На фиг. 1 представлена развертка с профилем глубины резьбы шнека экструдера, согласно первому примеру осуществления изобретения. Шнек экструдера в направлении перемещения имеет зону 10 подачи, зону 12 размягчения, основную зону 14 пластикации, а также не представленную на чертежах зону обработки после пластикации. Как видно из фиг. 1, в зоне 12 размягчения имеются расположенные со смещением короткие участки 16 реборды, которые многократно разделяют еще холодный, жесткий слой твердого материала. За счет этого в твердом материале обеспечивается повышение температуры. Благодаря этому, он становится пластически деформируемым.

Как представлено на фиг. 1, в основной зоне 14 пластикации имеются два хода винта, или канала 18, 20. Глубина хода винта в обоих ходах 18, 20 винта независимо друг от друга многократно волнообразно изменяется вдоль шнека. Таким образом, образуются глубокие участки хода винта – впадины 22 волны, плоские участки хода винта – гребни 24 волны, а также участки 32 с уменьшающейся глубиной хода винта и участки 34 с увеличивающейся глубиной хода винта. В то время как впадины 22 волны, а также участки 32 с уменьшающейся глубиной хода винта и участки 34 с увеличивающейся глубиной хода винта имеют определенную длину, гребни 24 волны в идеальном случае, как также видно на фиг. 1, имеют точечный минимум глубины хода винта и не простираются на большую область. Между ходами 18, 20 винта шнек имеет реборды 26, 28, которые имеют один и тот же постоянный шаг резьбы.

Как показано на фиг. 1, в области основной зоны 14 пластикации минимальная глубина хода винта на гребнях 24 волны в направлении перемещения от гребня волны к гребню волны уменьшается таким образом, что относительное сжатие, то есть отношение глубин хода винта в двух следующих друг за другом гребнях 24 волны, остается приблизительно постоянным. Напротив, максимальная глубина хода винта во впадинах 22 волны увеличивается от впадины к впадине. При этом глубина хода винта и ширина хода винта зависит от пропускной способности, необходимой для обеспечения желаемой производительности.

Реборды 26, 28 шнека на своих активных боковых стенках перед гребнями волны имеют, соответственно, уступы – вырезы 30. При этом высота выреза соответствует глубине хода винта следующего гребня 24 волны. Как видно на фиг. 1, длина выреза 30 увеличивается от выреза к вырезу. Поверхность, образованная высотой выреза и длиной выреза в направлении перемещения от выреза к вырезу, увеличивается на величину от 1% до 2%. Вырезы на своей активной боковой стенке снабжены фаской, проходящей под углом 45° и занимающей 50% ширины реборды. Ширина фаски соответствует половине ширины реборды.

Согласно первому примеру осуществления изобретения, основная зона пластикации имеет шаг резьбы с величиной 1.3 D (безразмерный шаг резьбы).

Как видно из представленного на фиг. 1 профиля глубины резьбы, участки 34 с увеличивающейся глубиной хода винта подрезаны позади гребней 24 волны, т.е. они имеют более крутую боковую стенку, по сравнению с участками 32 с уменьшающейся глубиной хода винта.

Согласно второму примеру осуществления изобретения, представленному на фиг. 2, на участках 34 с увеличивающейся глубиной хода винта шнек имеет имеющие форму паза выемки - смесительные вырезы 38. В данном примере осуществления изобретения, соответственно, несколько смесительных вырезов 38 проходят по основанию шнека рядом друг с другом параллельно друг другу и параллельно ребордам 26, 28 шнека. Как видно на фиг. 3, в данном примере осуществления изобретения смесительные вырезы расположены со смещением по отношению друг к другу и имеют, соответственно, изменяющуюся ширину и глубину. Так, смесительные вырезы имеют большую глубину и ширину в средней области и сужаются к своим концам как в отношении глубины, так и в отношении ширины, так что они образуют плавный переход к внутренней стенке цилиндра и удается избежать возникновения мертвых зон. В остальном конструкция предлагаемого в изобретении шнека экструдера во втором примере осуществления изобретения по существу соответствует конструкции, представленной в первом примере осуществления изобретения; поэтому одинаковые элементы отмечены одними и теми же ссылочными позициями.

В не представленном на чертежах цилиндре в области основной зоны пластификации во внутренней стенке цилиндра расположен паз. При этом профиль глубины паза согласуется с профилем полигонального шнека. Согласно примерам осуществления изобретения, глубина паза в области гребня волны полигонального шнека имеет локальный минимум. В данных примерах осуществления изобретения паз проходит во внутренней стенке цилиндра по всей длине основной зоны пластикации в форме спирали и имеет прямоугольное сечение. Тем не менее паз может иметь различную форму сечения, например, полукруглую, прямоугольную, треугольную, в частности, пилообразную, и т.д., и может проходить вдоль внутренней стенки цилиндра исключительно или лишь частично в осевом направлении или в форме спирали. Разумеется, возможна комбинация из различных вариантов осуществления.

Таким образом, посредством предлагаемого в настоящем изобретении одношнекового экструдера обеспечивается повышенная производительность при улучшенном качестве расплава.

1. Одношнековый экструдер со снабженной пазами системой подачи, цилиндром и установленным в цилиндре с возможностью вращения полигональным шнеком, который имеет зону (12) размягчения, основную зону (14) пластикации, а также вторичную зону пластикации, а в области основной зоны (14) пластикации имеет, по меньшей мере, два хода (18, 20) винта, соответственно, с волнообразно изменяющейся глубиной хода винта и смещенными относительно друг друга гребнями (24) волны, причем во внутренней стенке цилиндра в области основной зоны (14) пластикации, по меньшей мере, частично предусмотрен, по меньшей мере, один проходящий по существу в продольном направлении паз, отличающийся тем, что в области основной зоны (14) пластикации, по меньшей мере, в одной реборде (26, 28) шнека перед каждым гребнем (24) волны выполнен вырез (30), причем получающаяся высота выреза соответствует глубине хода винта, соответственно, следующего гребня (24) волны.

2. Одношнековый экструдер по п.1, в котором полигональный шнек выполнен в виде энергопередающего шнека, и в области основной зоны (14) пластикации в каждой реборде шнека на активной стороне хода винта перед каждым гребнем (24) волны выполнен вырез (30), и получающаяся высота выреза соответствует глубине хода винта, соответственно, следующего гребня (24) волны.

3. Одношнековый экструдер по п.1 или 2, в котором длина выреза увеличивается в направлении перемещения, соответственно, таким образом, что поверхность, образованная высотой выреза и длиной выреза, соответственно, двух следующих друг за другом вырезов (30) увеличивается на величину от 1% до 5%, в частности на величину от 1% до 2%.

4. Одношнековый экструдер по п.1, в котором участки (34) с увеличивающейся глубиной хода винта за гребнем (24) волны имеют более крутые боковые стенки, по сравнению с участками (32) с уменьшающейся глубиной хода винта перед гребнем (24) волны.

5. Одношнековый экструдер по п.1, в котором полигональный шнек на участках (32) с уменьшающейся глубиной хода винта перед гребнем (24) волны имеет проходящие параллельно реборде шнека имеющие форму паза выемки (38).

6. Одношнековый экструдер по п.1, в котором глубина паза во внутренней стенке цилиндра в области гребня (24) волны полигонального шнека имеет локальный минимум.