Способ эпоксидирования бутадиен-стирольного каучука

Иллюстрации

Показать всеИзобретение относится к производству эпоксидированного растворного бутадиен-стирольного каучука и может быть использовано в каучуковой и шинной промышленности. Способ эпоксидирования бутадиен-стирольного каучука включает обработку раствора бутадиен-стирольного сополимера предельной одноосновной карбоновой кислотой, содержащей от 1 до 3 атомов углерода, и перекисью водорода, при мольном соотношении предельная одноосновная карбоновая кислота/перекись водорода более 1, образующими in situ эпоксидирующий агент. Изобретение позволяет избежать гелеобразование, дает возможность упростить способ. 2 н. и 12 з.п. ф-лы, 1 табл., 4 пр.

Реферат

Область техники

Изобретение относится к производству эпоксидированных (функционализированных) бутадиеновых и бутадиен-стирольных каучуков и может быть использовано при производстве синтетических каучуков и в шинной промышленности для создания протекторных резин и шин с улучшенными потребительскими свойствами.

Уровень техники

Существуют способы эпоксидирования диеновых полимеров, запатентованные PHILLIPS PETROLEUM COMPANY, (US 4051199 (опубл. 27.09.1977), US 4131725 (опубл. 26.12.1978), US 4131653 (опубл. 26.12.1978), US 3022322 (опубл. 20.02.1962)), заключающиеся во взаимодействии диенового полимера с пероксидами различных органических кислот.

Как правило, эпоксидирование ненасыщенных полимеров проводят в среде углеводородного либо хлоруглеводородного растворителя при температурах от 0 до 150°С. В качестве эпоксидирующих агентов используются коммерчески доступные пероксиды карбоновых кислот (надфталевая, 3-хлорпербензойная, надуксусная) либо надкислоты, образуемые in situ, взаимодействием перекиси водорода с органическими карбоновыми кислотами, содержащими от 2 до 8 атомов углерода. Количество эпоксидирующего реагента в общем случае варьируется в диапазоне 0,2÷2 экв. в пересчете на кратные связи каучука, которые необходимо превратить в соответствующие эпоксидированные звенья связанного мономера. В отдельных случаях требуется кислотная активация процесса эпоксидирования. В качестве кислотных катализаторов используются минеральные кислоты, а также различные марки катеонитов на основе сульфированного полистирола.

Недостатками данных способов являются необходимость использования на стадии эпоксидирования дополнительного кислотного реагента в качестве катализатора эпоксидирования, или перекиси водорода в количествах, превышающих эквимольные по отношению к карбоновой кислоте, что приводит к дополнительному загрязнению каучука неорганическими примесями. Это, в свою очередь, требует тщательной отмывки полимера, что неизбежно будет сопряжено с увеличенными затратами при осуществлении данного процесса в промышленности.

Известен способ функционализации эпоксидированных полидиенов, описанный в патенте US 2914490 («PHILLIPS PETROLEUM Со.», опубл. 24.11.1959), основанный на получении полимерных композиций, состоящих из жидких эпоксидированных полидиенов, содержащих от 0,08 до 0,8 эпоксидных групп из расчета на диеновую часть полимера, многоатомных спиртов, содержащих от 2 до 20 атомов углерода, и полимерных соединений окиси пропилена и окиси этилена, имеющих молекулярную массу от 200 до 15000. Полимерные композиции данного изобретения получают, нагревая спиртово-полимерные смеси при температуре от 50 до 250°С в присутствии кислотно-основных катализаторов, используемых в количестве от 1 до 10 масс.% из расчета на массу указанных эпоксидированных полимеров. Количество используемого спирта должно быть достаточным для вхождения от 0,05 до 1,5 гидроксильных групп в состав жидкого эпоксидированного полидиена.

Изобретение US 2692892 («PHILLIPS PETROLEUM COMPANY», опубл. 26.10.1954), которое относится к способу получения эпоксидированных полидиенов с частичной функционализацией полимерной цепи по эпоксидным фрагментам. Согласно данному изобретению, эпоксидирование и одновременное раскрытие эпоксидных циклов низкомолекулярных полидиенов проводится при температуре от 10 до 95°С в течение от 1 до 60 часов без использования растворителя или в среде хлорированных растворителей с температурами кипения не выше 200°С. В качестве эпоксидирующего агента используются производные надмуравьиной кислоты, образуемые in situ взаимодействием перекиси водорода (3-90 масс.%) с производными муравьиной кислоты. Молярное соотношение реагентов : звено-С4-полибутадиена/H2O2=10÷1/0,1÷1; HCOOR/H2O2=0,2÷1/2÷1. В отдельных случаях процесс проводится под избыточным давлением, необходимым для удержания реакционной массы в жидкой фазе.

Недостатками этого способа являются необходимость использования хлорированных растворителей для высокомолекулярных полимеров и относительно большая продолжительность процесса функционализации.

Кроме того, функционализированные олигомеры, получение которых описано в изобретении US 2692892, существенно отличаются по свойствам и областям применения от эпоксидированных высокомолекулярных бутадиен-стирольных каучуков, способ получения которых раскрывается в настоящем изобретении.

Наиболее близким по своей технической сущности к заявляемому способу является изобретение US 4851556 («DEGUSSA», опубл. 25.07.1989), которое относится к способу получения эпоксидированного полибутадиена со степенями функционализации от 1 до 20 масс.% и молекулярными массами от 500 до 100000. Согласно данному изобретению, эпоксидирование полибутадиена может проводится как в непрерывном, так и в периодическом режиме при температуре от 10 до 100°С в течение от 1 до 4 часов в среде бензола. В качестве эпоксидирующего агента используется надпропионовая кислота, молярное соотношение реагентов : звено полибутадиена (эпоксидируемое)/надпропионовая кислота = 1,0/1,0÷1,3. В US 4851556 основное внимание акцентируется на стадии очистки эпоксидированного полибутадиена, которая включает азеотропную отгонку бензола и пропионовой кислоты. Дистилляцию бензола и пропионовой кислоты можно проводить при атмосферном и пониженном давлении (0,5-600 мбар), в случае дополнительной очистки бензол и пропионовая кислота возвращаются в рецикл. В отдельных случаях, процесс требует дополнительной очистки эпоксидированного полибутадиена от остатков пропионовой кислоты, осуществляемой путем нейтрализации кислоты щелочными агентами.

Недостатком этого способа является необходимость использования дополнительного узла приготовления надпропионовой кислоты, поскольку получение ее in situ приведет к существенному снижению активности эпоксидирующей системы. Кроме того, применение пропионовой кислоты для генерирования эпоксидирующего агента в отличие от ее низкомолекулярных гомологов (уксусной и муравьиной кислот) может привести к увеличению расходных норм карбоновой кислоты ввиду увеличения ее молекулярной массы. В свою очередь, организация рецикла возвратной пропионовой кислоты заметно увеличит металлоемкость процесса и капитальные затраты на создание соответствующего производства.

Более того, приведенный выше способ предполагает использование бензола, который является общеизвестным канцерогеном, делая производство эпоксидированных каучуков по приведенному выше способу экологически небезопасным.

Авторы изобретения US 4851556 обосновывают отказ от применения пероксидов муравьиной и уксусной кислот возможностью протекания побочных процессов гелеобразования, необратимой сшивки полимерных цепей. Такая особенность процесса эпоксидирования полибутадиеновых каучуков действительно известна и наблюдается, в частности, при использовании надмуравьиной либо надуксусной кислот, получаемых непосредственно в реакционной массе (in situ) из перекиси водорода и соответствующих карбоновых кислот, US 4131725. Указанные выше нежелательные подобные процессы структурирования полимеров, как правило, обусловлены соотношениями перекись водорода/карбоновая кислота. В общем случае перекись водорода берут в избытке с целью достижения более полной конверсии карбоновой кислоты в соответствующую надкислоту. Вместе с этим избыточное количество пероксида водорода в реакционной среде может обусловливать сшивку полимерных цепей эпоксидируемого каучука по радикальному механизму. Другим важным недостатком в данном случае является необходимость нейтрализации не вступившего в реакцию пероксида водорода с последующей отмывкой реакционной массы от образующихся в ходе осуществления нейтрализации неорганических веществ. Однако способ эпоксидирования, представленный в настоящем изобретении, позволяет избежать нежелательных процессов деструкции либо сшивки каучука при его эпоксидировании надмуравьиной кислотой, образуемой in situ.

Способ, раскрываемый в настоящем изобретении, отличается от способа, приведенного в патенте US 4851556, тем, что последний распространяется только на получение полибутадиена в присутствии надпропионовой кислоты и не сообщает о возможности его распространения на бутадиен-стирольные сополимеры.

Таким образом, существует потребность в способе эпоксидирования бутадиен-стирольного каучука, в котором практически полностью отсутствуют нежелательные процессы гелеобразования, вызванные радикальной деструкцией и/или сшивкой его полимерных цепей, и который дает возможность реализовать относительно простую схему получения эпоксидированного (функционализированного) каучука без стадии дезактивации избытка перекиси водорода

Данная задача решается за счет эпоксидирования сравнительно высокомолекулярных бутадиен-стирольных каучуков с помощью эпоксидирующей системы, образующейся в реакционной массе in situ из предельной одноосновной карбоновой кислоты и перекиси водорода при мольном соотношении предельная одноосновная карбоновая кислота/перекись водорода более 1. Применение избытка предельной одноосновной карбоновой кислоты по отношению к количеству применяемого для реакции пероксида водорода приводит к практически полной конверсии пероксида водорода в надкислоту, что позволяет, с одной стороны, исключить стадию дезактивации не вступившего в реакцию пероксида водорода и, с другой стороны, позволяет минимизировать процессы радикальной сшивки полимерных цепей и гелеобразование.

Раскрытие изобретения

Предлагается новый технологичный способ эпоксидирования растворного бутадиен-стирольного сополимера, включающий обработку раствора бутадиен-стирольного сополимера предельной одноосновной карбоновой кислотой, содержащей от 1 до 8 атомов углерода, предпочтительно от 1 до 3 атомов углерода и перекисью водорода при мольном соотношении предельная одноосновная карбоновая кислота/перекись водорода более 1, предпочтительно при мольном соотношении от 2:1 до 5:1, образующими in situ эпоксидирующий агент.

Эпоксидирование происходит без существенного негативного влияния на молекулярно-массовые характеристики получаемых эпоксидированных бутадиен-стирольных сополимеров.

Настоящий способ характеризуется практически полным отсутствием нежелательных процессов гелеобразования, позволяет осуществлять функционализацию полимера без радикальной деструкции/сшивки его полимерных цепей, дает возможность реализовать относительно простую схему получения эпоксидированного (функционализированного) каучука без стадии дезактивации избытка перекиси водорода.

Технический результат достигается за счет того, что предельную одноосновную карбоновую кислоту и перекись водорода, являющиеся основными реагентами для получения in situ эпоксидирующего агента (надкислоты), берут в мольном соотношении предельная одноосновная карбоновая кислота/перекись водорода более 1, при этом сводятся к минимуму нежелательные, упомянутые выше, побочные процессы сшивки/деструкции функционализируемого полимера. При этом избыток предельной одноосновной карбоновой кислоты, не вступившей в реакцию, выводят из реакционной смеси.

Подробное описание изобретения

Согласно заявляемому способу эпоксидирование бутадиен-стирольного каучука осуществляется за счет обработки раствора бутадиен-стирольного сополимера предельной одноосновной карбоновой кислотой, содержащей от 1 до 8 атомов углерода, предпочтительно от 1 до 3 атомов углерода и перекисью водорода при мольном соотношении предельная одноосновная карбоновая кислота/перекись водорода более 1, предпочтительно при мольном соотношении от 2:1 до 5:1, образующими in situ эпоксидирующий агент.

Способ также может включать следующие стадии: очистку и подготовку растворителя и мономеров, стадию сополимеризации мономеров с применением инициатора анионной полимеризации и добавок, регулирующих микроструктуру, стадию отмывки реакционной массы, включающей эпоксидированный бутадиен-стирольный сополимер, от предельной одноосновной карбоновой кислоты, стадию нейтрализации остатков предельной одноосновной карбоновой кислоты, стадии дегазации и сушки эпоксидированного сополимера, стадию очистки и осушки возвратного углеводородного растворителя. Также процесс может включать ряд дополнительных подготовительных и второстепенных стадий.

Согласно заявляемому способу, эпоксидирование может быть распространено на бутадиен-стирольные каучуки растворной полимеризации с содержанием связанного стирола до 60 масс.%. При этом распределение связанного стирола в сополимере решающим образом не сказывается на условиях реализации способа эпоксидирования. Для эффективного протекания эпоксидирования согласно настоящему способу бутадиен-стирольный сополимер должен содержать 1,4-бутадиеновые звенья в количестве, предпочтительно, не менее 5 масс.%. При этом конфигурация 1,4-бутадиеновых звеньев (цис-1,4-звенья либо транс-1,4-звенья) решающим образом не сказывается на протекании процесса эпоксидирования.

В соответствии с теоретическими представлениями и результатами многочисленных исследований реакции эпоксидирования для бутадиен-стирольных сополимеров [М.М. Jacobi, СР. Neto, C.G. Schneider, T.L.A.C. Rocha, Porto Alegre-RS and R.H. Schuster. Study of the Epoxidation of Polydiene Rubbers I // Kautschuk Gummi Kunststoffe, 2002, 55 (11), 590-595], винильные («якорные») группы 1,2-звеньев связанного бутадиена практически не вступают в реакцию в условиях, при которых реализуют раскрываемый способ.

В качестве растворителя для осуществления стадии эпоксидирования предпочтительно выступают насыщенные углеводороды линейного, разветвленного либо циклического строения, например, пентан, гексан, гептан, октан, циклогексан, их структурные изомеры и гомологи. Реализация способа возможна и с использованием смеси перечисленных веществ, их изомеров либо гомологов, причем как двух- так и многокомпонентных смесей, включающих различные комбинации углеводородных растворителей. Углеводородный растворитель может включать также в качестве примесей и другие вещества, например кислородсодержащие растворители из класса простых эфиров, например, диэтиловый эфир, тетрагидрофуран, трет-бутилметиловый эфир, а также ароматические углеводороды, например бензол, толуол, о-ксилол, м-ксилол, n-ксилол.

Для осуществления стадии эпоксидирования может применяться раствор бутадиен-стирольного сополимера с массовой концентрацией исходного полимера, предпочтительно, в диапазоне от 5 до 15 масс.%, однако в ряде случаев, например при получении сравнительно низкомолекулярных бутадиен-стирольных каучуков, возможно использование и более концентрированных растворов с содержанием сополимера до 30 масс.% в том случае, если тип используемого растворителя позволяет приготовить раствор с концентрацией исходного полимера более чем 15 масс.%. Применение растворов с концентрацией менее 5 масс.% каучука в растворителе в ряде случаев допустимо, однако может привести к увеличению металлоемкости и повышению затрат на получение конечного продукта. Уменьшение концентрации каучука в растворе может также приводить к снижению скорости реакции эпоксидирования.

Раствор исходного сополимера для проведения стадии эпоксидирования может быть получен как в результате проведения стадии сополимеризации бутадиена и стирола в присутствии инициаторов анионной сополимеризации, так и за счет растворения готового товарного растворного каучука в подходящем растворителе.

К раствору бутадиен-стирольного сополимера добавляют предельную одноосновную карбоновую кислоту и перекись водорода, исходя из соотношения предельная одноосновная карбоновая кислота : H2O2, равного более 1, предпочтительно от 2 до 5 (избыток кислоты). При этом пероксид водорода берут в эквимольном соотношении к тем кратным связям исходного сополимера, которые предполагается превратить в соответствующие эпоксидированные фрагменты.

В качестве предельной одноосновной карбоновой кислоты используется предельная одноосновная карбоновая кислота, содержащая от 1 до 8 атомов углерода, предпочтительно от 1 до 3 атомов углерода, например, муравьиная кислота уксусная кислота, пропионовая кислота.

Порядок ввода компонентов эпоксидирующей системы в раствор бутадиен-стирольного каучука может быть любым, однако, предпочтительным является добавление перекиси водорода к реакционной смеси, содержащей расчетное количество предельной одноосновной карбоновой кислоты.

В качестве компонентов эпоксидирующей системы для эпоксидирования бутадиен-стирольного сополимера могут быть использованы водные растворы перекиси водорода и предельной одноосновной карбоновой кислоты с концентрацией 30-50 масс.% и 65-85 масс.% соответственно. В общем случае, чем выше концентрация растворов перекиси водорода и предельной одноосновной карбоновой кислоты, тем легче и быстрее в реакционной массе образуется соответствующий пероксид карбоновой кислоты. С химической и экономической точки зрения данные диапазоны являются предпочтительными.

Использование пероксида водорода с концентрацией менее 30 масс.% нецелесообразно вследствие увеличения количества нежелательной воды; раствор с концентрацией более 50 масс.% нестабильны.

Использование кислоты с концентрацией менее 65 масс.% также нецелесообразно из-за большого разбавления, что влечет за собой увеличение энергоемкости системы.

За счет подбора дозировок компонентов эпоксидирующей системы, соотношения (перекись водорода) : (двойные С=С связи полимерной цепи), можно добиться сравнительно высоких степеней эпоксидирования, вплоть до полного превращения всех 1,4-бутадиеновых звеньев в соответствующие эпоксидированные фрагменты. Однако, согласно раскрываемому способу, рекомендуется проводить частичное эпоксидирование двойных связей с таким расчетом, чтобы содержание эпоксидированных звеньев связанного бутадиена находилась в пределах от 0,1 до 15 масс.%, наиболее предпочтительно, от 1 до 7 масс.%.

Предпочтительный температурный интервал для осуществления стадии эпоксидирования составляет от 20 до 100°С, однако наиболее предпочтительные значения лежат в пределах от 40 до 80°С. С уменьшением температуры скорость реакции эпоксидирования замедляется, в то время как повышение температуры выше 80°С может приводить к заметной интенсификации разложения перекиси водорода и снижению степени эпоксидирования каучука по сравнению с расчетной.

Для эффективного протекания реакции эпоксидирования каучука требуется перемешивание, которое может быть обеспечено любым из известных способов. В общем случае, повышение интенсивности перемешивания реакционной массы увеличивает скорость реализуемой реакции эпоксидирования.

Для реализации стадии эпоксидирования могут быть использованы реакторы любой подходящей конструкции, при этом желательно использование реакторов и сосудов, защищенных от светового воздействия.

Время проведения стадии эпоксидирования зависит, главным образом, от концентрации раствора исходного полимера, температуры реакционной массы, интенсивности перемешивания, состава растворителя, соотношения компонентов эпоксидирующей системы и дозировки пероксида водорода по отношению к количеству кратных связей. Микроструктурные особенности исходного полимера и концентрации рабочих растворов перекиси водорода и предельной одноосновной карбоновой кислоты также могут влиять на продолжительность и эффективность эпоксидирования. Предпочтительное время стадии эпоксидирования лежит в интервале от 10 минут до 4 часов, наиболее предпочтительно, от 20 до 120 минут.

Раствор эпоксидированного бутадиен-стирольного сополимера, как правило, отправляют на стадию отмывки от предельной одноосновной карбоновой кислоты. Данная стадия осуществляется за счет контакта реакционной массы с водой при температуре от 20 до 80°С в течение промежутка времени от 1 до 60 минут. Наиболее предпочтительным является проведение стадии отмывки при температуре от 40 до 70°С.

Соотношение водной и органической фазы на стадии отмывки предпочтительно лежит в интервале от 0,2/1 до 5/1, наиболее предпочтительно от 0,5/1 до 2/1.

После отмывки водная фаза, содержащая предельную одноосновную карбоновую кислоту, отделяется и направляется на нейтрализацию, предпочтительно, гидроксидом щелочного металла, с последующим удалением водного раствора формиата щелочного металла.

Регенерация предельной одноосновной карбоновой кислоты из водной фазы со стадии отмывки реакционной массы возможна, но требует дополнительных серьезных затрат и увеличения металлоемкости технологического процесса и поэтому в настоящем описании внимательно не рассматривается.

В зависимости от полноты извлечения кислоты на стадии отмывки, раствор эпоксидированного каучука может направляться либо непосредственно на стадию заправки стабилизатором и выделения каучука, либо подвергаться дополнительной стадии нейтрализации остатков кислоты, предпочтительно, водным раствором гидроксида щелочного металла.

Для данной стадии рекомендованы те же температурные условия и соотношения водной и органической фаз, что и приведенные выше для стадии отмывки реакционной массы от кислоты.

После разделения водной и органической фаз водная фаза, представляющая собой слабоконцентрированный водный раствор соли предельной одноосновной кислоты и щелочного металла, удаляется.

После освобождения раствора эпоксидированного каучука от остатков кислоты и ее производных за счет приведенных выше стадий раствор эпоксидированного бутадиен-стирольного каучука подвергают дегазации (водной, безводной либо водно-паровой) и сушке от содержащихся в нем летучих соединений. Допустимое содержание летучих компонентов в готовом продукте предпочтительно не должно превышать 1 масс.%.

Заявляемое изобретение может быть реализовано следующим образом: полимеризат, образующийся на стадии сополимеризации бутадиена и стирола под действием инициатора анионной полимеризации, смешивается с расчетными количествами предельной одноосновной карбоновой кислоты (концентрацией 65-85 масс.%) и водного раствора перекиси водорода (концентрацией не менее 35-50 масс.%). При этом соотношение предельная одноосновная карбоновая кислота/перекись водорода составляет более 1. Затем смесь поступает в снабженный нагревательной рубашкой аппарат с мешалкой, где пребывает в течение времени, достаточного для полного протекания процесса эпоксидирования. На этой стадии происходит превращение двойных связей бутадиеновых звеньев полимера в соответствующие эпоксидированные звенья под действием надкислоты, предпочтительно надмуравьиной кислоты, образовавшейся in situ из предельной одноосновной карбоновой кислоты, предпочтительно муравьиной кислоты, и перекиси водорода. Данным превращениям соответствуют уравнения (1) и (2), приведенные ниже.

По окончании процесса эпоксидирования (модификации) раствор полимера, имеющий температуру 60±10°С, подвергается водной отмывке от кислоты. Для этого предпочтительно проведение стадии отмывки водой, имеющей температуру до 50±10°С, в количестве, достаточном для последующего расслаивания водной и органической фазы. Раствор полимера после водной отмывки подается в отстойник для декантации, где водная фаза (водный раствор кислоты) отделяется от раствора каучука.

Промытый водой раствор полимера, содержащий остатки кислоты, поступает на стадию нейтрализации, где применяют расчетное количество водного раствора NaOH. В результате остаточные количества кислоты превращаются в соответствующую водорастворимую соль предельной одноосновной карбоновой кислоты и щелочного металла.

После этого при необходимости может быть проведена дополнительная стадия отмывки нейтрализованного раствора каучука. Стадия проводится аналогично описанной выше стадии водной отмывки раствора каучука. Водный поток, содержащий соль предельной одноосновной карбоновой кислоты и щелочного металла, после отделения от раствора каучука смешивается с водным потоком со стадии отмывки избытка кислоты, нейтрализуется (при необходимости) гидроксидом щелочного металла, например гидроксидом натрия, и утилизируется.

Затем раствор эпоксидированного бутадиен-стирольного каучука отравляется на дальнейшую переработку - смешение со вспомогательными веществами, дегазацию, выделение, сушку и упаковку.

Предложенный способ получения эпоксидированного бутадиен-стирольного каучука позволяет эффективно осуществлять направленную химическую модификацию бутадиен-стирольных сополимеров эпоксидными группами без существенного негативного влияния на молекулярно-массовые характеристики получаемых эпоксидированных бутадиен-стирольных сополимеров.

Осуществление изобретения

Пример 1. Получение эпоксидированного бутадиен-стирольного каучука (3,5 мол. % эпоксибутадиеновых звеньев, соотношение НСООН:Н2О2=2:1).

Предварительно измельченный каучук ДССК-2560, содержащий не менее 14% масс. звеньев 1,4-бутадиена, в количестве 50 г растворяется в 500 мл углеводородного растворителя при постоянном перемешивании (скорость перемешивания 500 об/мин). Получают раствор с концентрацией каучука, равной 14,6% масс. В полученный гомогенный раствор подается муравьиная кислота с концентрацией 85 масс. % в количестве 7 мол. % из расчета на диеновую часть каучука, после добавления муравьиной кислоты в реакционную массу по каплям добавляется водный раствор перекиси водорода с концентрацией 35 масс. % из расчета 3,5 мол. % от содержания связанного бутадиена. Полученная реакционная масса перемешивается в течение 3 часов при 70°C, по окончании процесса добавляется 100 мл деминерализованной воды и реакционная смесь перемешивается еще 30 мин, далее водный раствор отделяется, а полимер нейтрализуется раствором гидроксида натрия (10 масс. %) при интенсивном перемешивании в течение 30 мин. По окончании нейтрализации смесь отмывается дистиллированной водой (2-3 раза по 0,5 л) до нейтральной среды. Полученный эпоксидированный каучук дегазируется водно-паровой дегазацией и сушится в вакуумном шкафу при температуре 60°C и давлении 10 мбар.

Пример 2. Получение эпоксидированного бутадиен-стирольного каучука (3,5 мол. % эпоксибутадиеновых звеньев, соотношение НСООН:Н2О2=5:1).

Предварительно измельченный каучук ДССК-2560, содержащий не менее 14% масс. звеньев 1,4-бутадиена, в количестве 50 г растворяется в 500 мл углеводородного растворителя при постоянном перемешивании (скорость перемешивания 500 об/мин).

Получают раствор с концентрацией каучука, равной 14,6% масс.. в полученный гомогенный раствор подается муравьиная кислота с концентрацией 85 масс. % из расчета 17,5 мол. % на диеновую часть каучука, после добавления муравьиной кислоты в реакционную массу по каплям добавляется водный раствор перекиси водорода с концентрацией 35 масс. % из расчета 3,5 мол. % на диеновую часть полимера. Полученная реакционная масса перемешивается в течение 3 часов при 70°С, по окончании процесса добавляется 250 мл деминерализованной воды и реакционная смесь перемешивается еще 30 мин, далее водный раствор отделяется, а полимер нейтрализуется раствором гидроксида натрия (10 масс. %) при интенсивном перемешивании в течение 30 мин. По окончании нейтрализации смесь отмывается дистиллированной водой (2-3 раза по 0,5 л) до нейтральной среды. Полученный эпоксидированный каучук дегазируется водно-паровой дегазацией и сушится в вакуумном шкафу при температуре 60°С и давлении 10 мбар.

Пример 3. Получение эпоксидированного бутадиен-стирольного каучука (5 мол. % эпоксибутадиеновых звеньев, соотношение НСООН:Н2О2=2:1).

Предварительно измельченный каучук ДССК-2560, содержащий не менее 14% масс.. звеньев 1,4-бутадиена, в количестве 50 г растворяется в 500 мл углеводородного растворителя при постоянном перемешивании (скорость перемешивания 500 об/мин). Получают раствор с концентрацией каучука, равной 14,6% масс. В полученный гомогенный раствор подается муравьиная кислота с концентрацией 85 масс. % в количестве 10 мол. % из расчета на диеновую часть каучука, после добавления муравьиной кислоты в реакционную массу по каплям добавляется водный раствор перекиси водорода с концентрацией 35 масс. % из расчета 5 мол. % на диеновую часть полимера. Полученная реакционная масса перемешивается в течение 3 часов при 70°C, по окончании процесса добавляется 150 мл деминерализованной воды и реакционная смесь перемешивается еще 30 мин, далее водный раствор отделяется, а полимер нейтрализуется раствором гидроксида (10 масс. %) натрия при интенсивном перемешивании в течение 30 мин. По окончании нейтрализации смесь отмывается дистиллированной водой (2-3 раза по 0,5 л) до нейтральной среды. Полученный эпоксидированный каучук дегазируется водно-паровой дегазацией и сушится в вакуумном шкафу при температуре 60°C и давлении 10 мбар.

Пример 4. Получение эпоксидированного бутадиен-стирольного каучука (5 мол. % эпоксибутадиеновых звеньев, соотношение НСООН:Н2О2=5:1).

Предварительно измельченный каучук ДССК-2560, содержащий не менее 14% масс. звеньев 1,4-бутадиена, в количестве 50 г растворяется в 500 мл углеводородного растворителя при постоянном перемешивании (скорость перемешивания 500 об/мин). Получают раствор с концентрацией каучука, равной 14,6% масс. В полученный гомогенный раствор подается муравьиная кислота с концентрацией 85 масс. % в количестве 25 мол. % из расчета на диеновую часть каучука, после добавления муравьиной кислоты в реакционную массу по каплям добавляется водный раствор перекиси водорода с концентрацией 35 масс. % из расчета 5 мол. % на диеновую часть полимера. Полученная реакционная масса перемешивается в течение 3 часов при 70°C, по окончании процесса добавляется 350 мл деминерализованной воды и реакционная смесь перемешивается еще 30 мин, далее водный раствор отделяется, а полимер нейтрализуется раствором гидроксида натрия (10 масс. %) при интенсивном перемешивании в течение 30 мин. По окончании нейтрализации смесь отмывается дистиллированной водой (2-3 раза по 1 л), до нейтральной среды. Полученный эпоксидированный каучук дегазируется водно-паровой дегазацией и сушится в вакуумном шкафу при температуре 60°C и давлении 10 мбар.

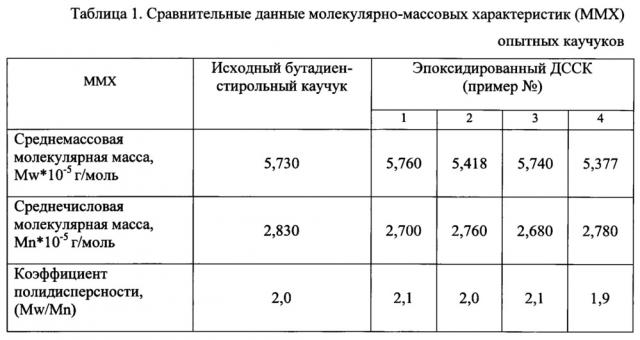

В Таблице 1 представлены данные молекулярно-массовых характеристик (ММХ) опытных каучуков согласно примерам 1-4. Как можно видеть из примеров получения эпоксидированного бутадиен-стирольного каучука настоящий способ эпоксидирования позволяет эффективно осуществлять направленную химическую модификацию бутадиен-стирольных сополимеров эпоксидными группами без существенного негативного влияния на молекулярно-массовые характеристики получаемых эпоксидированных бутадиен-стирольных сополимеров, что подтверждает отсутствие или минимизацию процесса радикальной сшивки полимерных цепей и гелеобразование.

1. Способ эпоксидирования бутадиен-стирольного каучука, включающий обработку раствора бутадиен-стирольного сополимера предельной одноосновной карбоновой кислотой, содержащей от 1 до 3 атомов углерода, и перекисью водорода, образующими in situ эпоксидирующий агент, при мольном соотношении предельная одноосновная карбоновая кислота/перекись водорода более 1.

2. Способ по п. 1, в котором мольное соотношение предельная одноосновная карбоновая кислота/перекись водорода от 2:1 до 5:1.

3. Способ по п. 1 или 2, в котором предельную одноосновную карбоновую кислоту, содержащую от 1 до 3 атомов углерода, выбирают из группы, включающей муравьиную кислоту, уксусную кислоту, пропионовую кислоту.

4. Способ по п. 1, в котором раствор бутадиен-стирольного сополимера представляет собой раствор, полученный в результате проведения стадии сополимеризации бутадиена и стирола, или раствор, полученный в результате растворения готового бутадиен-стирольного сополимера в подходящем растворителе.

5. Способ по п. 3, в котором в качестве растворителя используются насыщенные углеводороды линейного, разветвленного, циклического строения или их смеси.

6. Способ по п. 1, в котором концентрация бутадиен-стирольного сополимера в растворе составляет от 5 до 15 мас.%.

7. Способ по п. 1, в котором перекись водорода добавляют к реакционной смеси, содержащей предельную одноосновную карбоновую кислоту.

8. Способ по п. 1, в котором эпоксидирование осуществляют при температуре от 20 до 100°C, предпочтительно от 40 до 80°C.

9. Способ по п. 1, в котором бутадиен-стирольный сополимер содержит не менее 5 мас.% 1,4-бутадиеновых звеньев.

10. Способ по п. 1, который дополнительно включает стадию получения раствора бутадиен-стирольного сополимера.

11. Способ по п. 1, который дополнительно включает стадию отмывки реакционной массы, включающей эпоксидированный бутадиен-стирольный сополимер, от предельной одноосновной карбоновой кислоты, после осуществления эпоксидирования.

12. Способ по п. 9, который дополнительно включает стадию нейтрализации предельной одноосновной карбоновой кислоты.

13. Способ по п. 1, который дополнительно включает стадию дегазации и сушки полученного эпоксидированного бутадиен-стирольного сополимера.

14. Эпоксидированный бутадиен-стирольный сополимер, полученный способом по любому из пп. 1-13.