Способ формирования термодинамического цикла и устройство для его реализации

Иллюстрации

Показать всеГруппа изобретений относится к области двигателей внутреннего сгорания. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретений заключается в том, что обеспечивают смещение минимального и максимального объемов надпоршневой полости относительно верхней и нижней мертвых точек (ВМТ и НМТ), обеспечивая объем камеры сгорания, близкий к постоянному, на период перекрытия клапанов. При этом уменьшают надпоршневую полость при движении поршня от ВМТ к НМТ и увеличивают ее при прохождении поршнем НМТ и сохраняют это увеличение при дальнейшем его перемещении к ВМТ. Обеспечивают объем камеры сгорания, близкий к постоянному, на период процесса сгорания рабочей смеси и подвода тепла к рабочему органу. Для реализации способа размещают в цилиндре коаксиально наружный и внутренний поршни. Внутренний поршень шарнирно связан с верхней головкой центрального шатуна, а внешний поршень – с двумя боковыми шатунами. Каждый из шатунов своими нижними головками устанавливается на посадочные шейки кривошипа, при этом шейки под боковые шатуны выполнены соосно, а шейка под центральный шатун выполнена между ними со смещением по вылету и по углу поворота кривошипа против хода вращения коленчатого вала. КПД двигателя увеличивается за счет увеличения коэффициента наполнения цилиндров двигателя и улучшения процесса горения. 2 н. и 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в двигателях внутреннего сгорания общего и специального назначения и поршневых компрессорах.

Существует способ функционирования двигателей внутреннего сгорания, основанный на классических термодинамических циклах Отто, Сабатэ-Тринклера, Дизеля, которые предполагают изменение фаз газораспределительного механизма в верхних и нижних мертвых точках положения поршня, что обусловливает низкий коэффициент наполнения цилиндра и высокий коэффициент остаточных газов. Это в свою очередь определяет значение мощностных и экономических показателей двигателей [Попык К.Г., Сидорин К.И. Автомобильные и тракторные двигатели, ч. 2. - М.: Высшая школа, 1976. - 280 с.; Архангельский В.И. Автомобильные двигатели. - М.: Машиностроение, 1977. - 591 с.; Конструирование и расчет двигателей внутреннего сгорания: учебник для Вузов / Под ред. Н.X. Дьяченко. - Л.: Машиностроение, 1979. - 392 с.; Колчин А.П., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980. - 400 с.].

Существуют также цикл Аткинсона, в котором обеспечивается закрытие впускного клапана с задержкой по углу поворота коленчатого вала на такте сжатия с увеличенным по пути перемещения поршня тактом расширения относительно такта сжатия за счет изменения геометрического радиуса кривошипа посредством применения дополнительного кинематического звена в кривошипно-шатунном механизме и цикл Миллера, в котором впускной клапан закрывается существенно раньше окончания такта впуска (или открывается позже начала этого такта) и обеспечивается «укороченный впуск» либо закрывается существенно позже окончания этого такта и обеспечивается «укороченное сжатие» при равенстве путей перемещения поршня на тактах сжатия и расширения [http://ru.wikipedia.org/wiki/Atkinson; http://ru.wikipedia.org/wiki/Цикл_Миллера].

Реализация цикла Аткинсона сопровождается сложностью изготовления КШМ при наличии дополнительного кинематического звена.

Выгода от повышения тепловой эффективности цикла Миллера, к сожалению, сопровождается потерей пиковой выходной мощности для данного размера (и массы) двигателя из-за ухудшения наполнения цилиндра.

Кроме того, следящий привод газораспределительного механизма в его классическом исполнении не позволяет оптимизировать процессы газообмена и управлять отношениями между степенями сжатия и расширения путем варьирования значениями углов дозарядки и свободного выпуска отработавших газов, а также величиной углов перекрытия клапанов.

Известны двигатели внутреннего сгорания (ДВС) на основе центрального или дезаксиального кривошипно-шатунного механизма (КШМ), у которых минимальный и максимальный объем надпоршневой полости достигается в верхней и нижней мертвых точках (ВМТ и НМТ) соответственно, а его изменение определяется законом перемещения поршня. При этом кратковременное постоянство объема камеры сгорания обеспечивается на угле поворота кривошипа коленчатого вала ±5° в районе ВМТ, что отрицательно сказывается на качестве процесса сгорания и главным образом его понижение вызвано потерями теплоты.

Связаны эти потери в основном с крайне коротким - для современного высокооборотного двигателя менее миллисекунды - периодом, в течение которого нужно обеспечить сгорание топлива. Условия сгорания после прохождения поршнем ВМТ такта расширения ухудшаются. Объем полости сгорания увеличивается, из-за чего давление и температура газа резко снижаются, а площадь охлаждающих поверхностей и соответственно потери тепла возрастают.

Разницу между степенями сжатия и расширения можно ввести только управлением фаз газораспределения, в основном за счет увеличения угла дозарядки цилиндров, что снижает количество рабочего тела в цилиндрах двигателя, а, следовательно, и мощность двигателя в целом.

Подвод энергии сгоревшего топлива к рабочему органу осуществляется не в начале такта рабочего хода, а в его середине и даже в конце, что негативно сказывается на формировании крутящего момента [Попык К.Г., Сидорин К.И. Автомобильные и тракторные двигатели, ч. 2. – М.: Высшая школа, 1976. - 280 с.; Архангельский В.И. Автомобильные двигатели. - М.: Машиностроение, 1977. - 591 с.; Конструирование и расчет двигателей внутреннего сгорания: учебник для Вузов / Под ред. Н.X. Дьяченко. - Л.: Машиностроение, 1979. -392 с.; Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980. - 400 с.].

Известно также устройство для работы двигателя внутреннего сгорания с перерасширением [патент RU 2382889, 27.02.2010]. Предложенное техническое решение позволяет решить ряд проблем классических ДВС, описанных выше, но оно само по себе обладает существенным недостатком - это его сложность реализации, увеличение габаритно-массовых характеристик и конструктивная сложность головки блока цилиндров.

Устранить указанные недостатки можно при формировании термодинамического цикла ДВС, при котором обеспечивают закрытие впускного клапана с задержкой по углу поворота коленчатого вала на такте сжатия, предварительное открытие выпускного клапана на такте расширения и их перекрытие в конце такта выпуска и начале такта впуска, при этом обеспечивают смещение значений минимального и максимального объемов надпоршневой полости относительно верхней и нижней мертвых точек соответственно по ходу вращения кривошипа коленчатого вала и обеспечивают объем камеры сгорания, близкий к постоянному, на период перекрытия клапанов, уменьшают надпоршневую полость при движении поршней, коаксиально размещенных друг в друге, от верхней мертвой точки к нижней, которые перемещают относительно друг друга и цилиндра, со смещением относительно верхней и нижней мертвых точек кривошипа коленчатого вала, и увеличивают ее при прохождении поршнями нижней мертвой точки и при дальнейшем их перемещении к верхней мертвой точке, а также обеспечивают объем камеры сгорания, близкий к постоянному, на период процесса сгорания рабочей смеси и подвода тепла к рабочему органу, и при этом формируют воздействие давления рабочего тела на площадь поршней.

Реализация предлагаемого термодинамического цикла может быть достигнута устройством, представляющим собой кривошипно-шатунный механизм в составе неподвижных деталей: картера и хотя бы одного цилиндра с головкой, выполненных в виде единого целого или соединяемых между собой посредством анкерных соединений, через прокладку, и подвижных деталей: коленчатого вала, шарнирно установленного в картере, шатуна, шарнирно установленного на шатунную шейку коленчатого вала своей кривошипной головкой и, через палец, своей поршневой головкой связанного с поршнем, который с кольцами размещен в полости цилиндра, при этом в цилиндре размещены коаксиально два поршня, наружный, контактирующий с цилиндром, и внутренний, размещенный в цилиндрической полости наружного поршня, выполненной по его оси, и каждый из поршней контактирует с соответствующей цилиндрической образующей посредством колец, смонтированных в канавках, выполненных на уплотняющей части наружного и внутреннего поршней, на донной части каждого из поршней, с диаметрально противоположных сторон, выполнены приливы в виде полуокружностей с отверстиями под поршневые пальцы, посредством которых внутренний поршень шарнирно связан с верхней головкой центрального шатуна, а внешний поршень с двумя боковыми шатунами таким образом, что каждый из боковых шатунов своими верхними головками консольно связан с приливом внешнего поршня отдельным пальцем, а каждый из шатунов своими нижними головками с крышками и элементами крепления шарнирно устанавливаются на посадочные шейки кривошипа, при этом шейки под боковые шатуны выполнены соосно в виде приливов к соседним щекам, а шейка под центральный шатун выполнена между ними, со смещением по вылету и по углу поворота кривошипа против хода вращения коленчатого вала.

В качестве дополнительной шарнирной связи между поршнями и шатунами может быть реализовано решение, что соосно с верхней головкой среднего шатуна, с обеих ее сторон и с наружной стороны боковых шатунов выполнены заплечики с цилиндрической рабочей поверхностью, концентричной отверстию под поршневой палец, с радиусом, равным радиусу приливов, выполненных в виде полуокружностей с отверстиями под поршневые пальцы на донной части поршней, с диаметрально противоположных их сторон и шириной, равной толщине соответствующих приливов.

Или что средний поршень связан с центральным шатуном посредством сферического соединения, выполненного в виде полусферического углубления на донной части поршня, во взаимодействии с которым находится шар, выполненный на конце центрального шатуна и удерживающийся в нем двумя полукольцами с полусферическими углублениями, прикрепляемыми к донной части поршня.

Может быть так, что на дне цилиндрического углубления наружного поршня и на плоскости донной образующей внутреннего поршня соосно с ними выполнены канавки под уплотнительные кольца, например, из фторопласта.

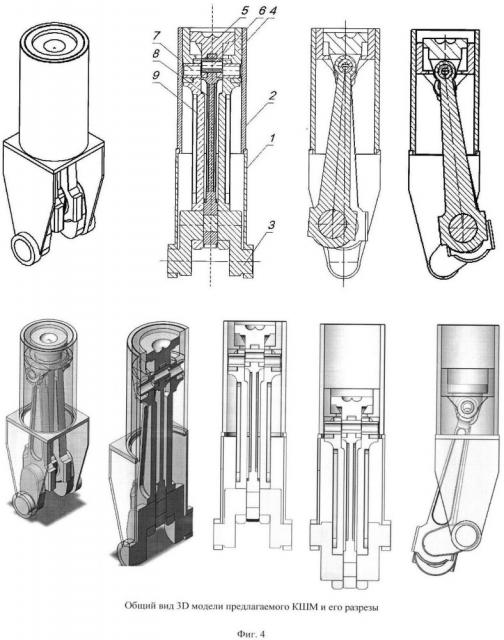

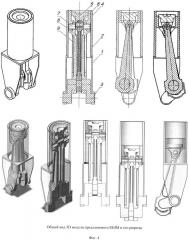

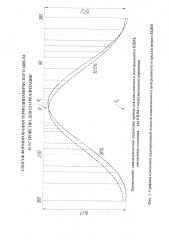

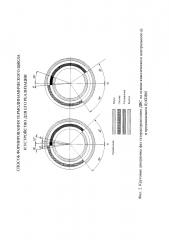

На фиг. 1 представлены графики изменения надпоршневой полости классического центрального и предлагаемого КШМ, на фиг. 2 - круговые диаграммы фаз газораспределения ДВС на основе классического центрального а) и предлагаемого б) КШМ, на фиг. 3 - сравнение индикаторных диаграмм тактов сжатия и расширения ДВС на основе классического центрального и предлагаемого КШМ, на фиг. 4 – общий вид КШМ и его разрезы, на фиг. 5 - общий вид 3D модели предлагаемого КШМ и его разрез.

Пояснить сущность предлагаемого способа функционирования двигателя внутреннего сгорания, реализующего заявляемый термодинамический цикл, можно на основе сравнительного анализа графиков изменения надпоршневой полости классического центрального и предлагаемого КШМ, представленного на фиг. 1, круговых диаграмм фаз газораспределения ДВС на основе классического центрального а) и предлагаемого б) КШМ, представленных на фиг. 2, индикаторных диаграмм тактов сжатия и расширения ДВС на основе классического центрального и предлагаемого КШМ, представленных на фиг. 3.

Из анализа графиков изменения надпоршневой полости классического центрального и предлагаемого КШМ, представленного на фиг. 1, следует, что имеет место близкое к постоянству значение объема камеры сгорания Vc при угле поворота кривошипа коленчатого вала на угол более 20° в сравнении с 10° классического ДВС. Это позволяет более качественно очистить камеру сгорания при перекрытии клапанов между тактами выпуска и впуска, а самое главное повысить термический КПД и эффективность процесса сгорания рабочей смеси, подвода тепла к рабочему органу и воздействия давления рабочего тела на площадь поршня в начале такта расширения.

Примерно на угол 10° обеспечивается постоянство максимального значения рабочего объема цилиндра Vh, что позволяет улучшить процесс наполнения цилиндра рабочим телом (процесс дозарядки). И далее, при движении поршня к ВМТ объем надпоршневой полости увеличивается на 18% в сравнении с классическим ДВС, а следовательно, уменьшаются давление и температура рабочего тела на такте сжатия, что приводит к уменьшению интенсивности теплообмена между рабочим телом и деталями КШМ.

На такте расширения имеет место уменьшение объема надпоршневой полости на 12,5%. Это обусловливает увеличение давления и температуры рабочего тела, а, следовательно, более эффективный и длительный процесс формирования крутящего момента.

Анализ круговых диаграмм фаз газораспределения, представленных на фиг. 2, в полной мере позволяет подтвердить эти выводы, а также позволяет заключить о возможности введения значительной разницы между степенями сжатия εc и расширения εp с целью достижения результатов циклов Аткинсона-Миллера, исключив при этом их недостатки.

Анализ индикаторных диаграмм тактов сжатия и расширения, представленных на фиг. 3, (качественная картина) позволяет утверждать о двукратном увеличении площади фигуры, заключенной между кривыми сжатия и расширения в ДВС на основе классического центрального и предлагаемого КШМ. Эта площадь эквивалентна производимой работе цикла.

Для реализации предлагаемого способа формирования термодинамического цикла двигатель внутреннего сгорания должен быть выполнен в виде устройства, представленного на фиг. 4 и включающего в свой состав картер 1, цилиндр 2, коленчатый вал 3, шарнирно установленный в картере 1, при этом в цилиндре 2 размещены коаксиально два поршня, наружный 4, контактирующий с цилиндром 2, и внутренний 5, размещенный в цилиндрической полости наружного поршня 4, выполненной по его оси, и каждый из поршней контактирует с соответствующей цилиндрической образующей посредством колец, смонтированных в канавках, выполненных на уплотняющей части наружного 4 и внутреннего 5 поршней.

На донной части каждого из поршней, с диаметрально противоположных сторон, выполнены приливы в виде полуокружностей с отверстиями под поршневые пальцы 6 и 7, посредством которых внутренний поршень 5 шарнирно связан с верхней головкой центрального шатуна 8, а внешний поршень 4 с двумя боковыми шатунами 9. При этом каждый из боковых шатунов 9 своими верхними головками консольно связан с приливом внешнего поршня 4 отдельным пальцем 7.

Каждый из шатунов своими нижними головками с крышками и элементами крепления шарнирно устанавливаются на посадочные шейки кривошипа, при этом шейки под боковые шатуны (боковые шейки) выполнены соосно в виде приливов к соседним щекам, а шейка под центральный шатун (центральная шейка) выполнена между ними со смещением по вылету и по углу поворота кривошипа против хода вращения коленчатого вала.

В качестве дополнительной шарнирной связи между поршнями 4 и 5 и шатунами 8 и 9 выступают цилиндрические рабочие поверхности, выполненные в виде заплечиков соосно с верхней головкой среднего шатуна 8, с обеих ее сторон и с наружной стороны боковых шатунов 9, концентричные отверстиям под поршневые пальцы 6 и 7, с радиусом, равным радиусу приливов, выполненных в виде полуокружностей с отверстиями под поршневые пальцы 6 и 7 на донной части поршней 4 и 5, с диаметрально противоположных их сторон и шириной, равной толщине соответствующих приливов, и контактирующие с поверхностью цилиндрических образующих этих приливов.

Предлагаемое устройство работает следующим образом. При нахождении наружного поршня 4 в ВМТ внутренний поршень 5 находится на подходе к ВМТ за счет углового смещения центральной шейки кривошипа коленчатого вала 3. При дальнейшем повороте кривошипа наружный поршень 4 начинает перемещаться вниз к НМТ, а внутренний поршень 5 продолжает движение к ВМТ. При этом увеличение объема камеры сгорания при движении наружного поршня 4 компенсируется объемом тела внутреннего поршня 5, перемещающегося к ВМТ, определяемой угловым положением и вылетом центральной шейки коленчатого вала 3. Такая компенсация будет наблюдаться на протяжении углового перемещения кривошипа на угол более 20°.

При дальнейшем повороте кривошипа и движении поршней к НМТ внутренний поршень 5 будет находиться выше наружного поршня 4 и на величину объема внутреннего поршня будет уменьшаться объем надпоршневой полости. Такое уменьшение надпоршневой полости будет наблюдаться до подхода наружного поршня 4 к НМТ.

При дальнейшем повороте кривошипа и движении наружного поршня 4 к ВМТ внутренний поршень 5 будет перемещаться к своей НМТ, двигаясь в полости цилиндра, выполненного по оси наружного поршня 4. В этом случае обеспечивается постоянство надпоршневой полости на величине угла поворота кривошипа коленчатого вала 3 примерно 10°, что способствует наполнению цилиндра рабочим телом.

При дальнейшем повороте кривошипа и движении поршней к ВМТ внутренний поршень 5 будет находиться внутри цилиндра наружного поршня 4, перемещаясь вниз, и на величину освободившегося объема от внутреннего поршня 5 будет увеличиваться объем надпоршневой полости. Такое увеличение надпоршневой полости будет наблюдаться до подхода наружного поршня 4 к ВМТ.

Угол опережения зажигания или угол впрыска топлива может составлять примерно 5-10° до подхода наружного поршня 4 к ВМТ, что достаточно для смесеобразования, воспламенения и формирования фронта пламени. А далее процесс горения при практическом постоянстве объема камеры сгорания, который будет составлять более 20° угла поворота кривошипа коленчатого вала 3 после прохождения ВМТ. При таких соотношениях углов снижаются потери на противодавление и увеличивается подвод тепла к рабочему органу и эффективность воздействия давления рабочего тела на площадь поршня.

Эффект от использования изобретения состоит в том, что увеличивается КПД двигателя за счет увеличения коэффициента наполнения цилиндров двигателя и улучшения процесса горения. Имеет место выигрыш от повышения тепловой эффективности цикла, а, следовательно, повышение экономических и экологических показателей при низком проценте выброса вредных веществ, особенно окиси азота. Кроме этого, значительно увеличивается величина крутящего момента.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- изобретение при его осуществлении предназначено для использования в конструкции поршневых двигателей;

- для изобретения в том виде, как оно охарактеризовано, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета устройств;

- изобретение при его осуществлении способно обеспечить достижение технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость".

Источники информации

1. Попык К.Г., Сидорин К.И. Автомобильные и тракторные двигатели, ч. 2. – М.: Высшая школа, 1976. - 280 с.

2. Архангельский В.И. Автомобильные двигатели. – М.: Машиностроение, 1977. - 591 с.

3. Конструирование и расчет двигателей внутреннего сгорания: учебник для Вузов / Под ред. Н.X. Дьяченко. - Л.: Машиностроение, 1979. - 392 с.

4. Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980 - 400 с.

5. http://ru.wikipedia.org/wiki/Atkinson.

6. http://ru.wikipedia.org/wiki/Цикл_Миллера.

1. Способ формирования термодинамического цикла двигателя внутреннего сгорания, при котором формируется закрытие впускного клапана с задержкой по углу поворота коленчатого вала на такте сжатия, предварительное открытие выпускного клапана на такте расширения и их перекрытие в конце такта выпуска и начале такта впуска, отличающийся тем, что обеспечивают смещение значений минимального и максимального объемов надпоршневой полости относительно верхней и нижней мертвых точек соответственно по ходу вращения кривошипа коленчатого вала и обеспечивают объем камеры сгорания близкий к постоянному на период перекрытия клапанов, уменьшают надпоршневую полость при движении поршней, коаксиально размещенных друг в друге, от верхней мертвой точки к нижней, которые перемещают относительно друг друга и цилиндра, со смещением относительно верхней и нижней мертвых точек кривошипа коленчатого вала, и увеличивают ее при прохождении поршнями нижней мертвой точки и при дальнейшем их перемещении к верхней мертвой точке, а также обеспечивают объем камеры сгорания, близкий к постоянному, на период процесса сгорания рабочей смеси и подвода тепла к рабочему органу, и при этом воздействуют давлением рабочего тела на площадь поршней.

2. Устройство для реализации способа по п. 1, представляющее собой кривошипно-шатунный механизм в составе неподвижных деталей: картера и хотя бы одного цилиндра с головкой, выполненных в виде единого целого или соединяемых между собой посредством анкерных соединений через прокладку, и подвижных деталей: коленчатого вала, шарнирно установленного в картере, шатуна, шарнирно установленного на шатунную шейку коленчатого вала своей кривошипной головкой и, через палец, своей поршневой головкой связанного с поршнем, который с кольцами размещен в полости цилиндра, отличающееся тем, что в цилиндре размещены коаксиально два поршня: наружный, контактирующий с цилиндром, и внутренний, размещенный в цилиндрической полости наружного поршня, выполненной на его оси, и каждый из поршней контактирует с соответствующей цилиндрической образующей посредством колец, смонтированных в канавках, выполненных на уплотняющей части наружного и внутреннего поршней, на донной части каждого из поршней с диаметрально противоположных сторон выполнены приливы в виде полуокружностей с отверстиями под поршневые пальцы, посредством которых внутренний поршень шарнирно связан с верхней головкой центрального шатуна, а внешний поршень с двумя боковыми шатунами таким образом, что каждый из боковых шатунов своими верхними головками консольно связан с приливом внешнего поршня отдельным пальцем, а каждый из шатунов своими нижними головками с крышками и элементами крепления шарнирно устанавливаются на посадочные шейки кривошипа, при этом шейки под боковые шатуны выполнены соосно в виде приливов к соседним щекам, а шейка под центральный шатун выполнена между ними со смещением по вылету и по углу поворота кривошипа против хода вращения коленчатого вала.

3. Устройство по п. 2, отличающееся тем, что соосно с верхней головкой среднего шатуна, с обеих ее сторон и с наружной стороны боковых шатунов выполнены заплечики с цилиндрической рабочей поверхностью, концентричной отверстию под поршневой палец, с радиусом, равным радиусу приливов, выполненных в виде полуокружностей с отверстиями под поршневые пальцы на донной части поршней, с диаметрально противоположных их сторон и шириной, равной толщине соответствующих приливов.

4. Устройство по п. 2, отличающееся тем, что внутренний поршень связан с центральным шатуном посредством сферического соединения, выполненного в виде полусферического углубления на донной части поршня, во взаимодействии с которым находится шар, выполненный на конце центрального шатуна и удерживающийся в нем двумя полукольцами с полусферическими углублениями, прикрепляемыми к донной части поршня.

5. Устройство по п. 2, отличающееся тем, что на дне цилиндрического углубления наружного поршня и на плоскости донной образующей внутреннего поршня соосно с ними выполнены канавки под уплотнительные кольца, например, из фторопласта.