Способ изготовления электропроводной нити из ультратонких стеклянных волокон

Иллюстрации

Показать всеИзобретение относится к способам получения электропроводных нитей на основе стекловолокон с покрытием из химически активированных наноразмерных частиц графита, диспергированных в органическом связующем. Технический результат заключается в высокой устойчивости к трению и изгибу, высоких упругих свойствах нити. Способ получения нити диаметром 80…95 мкм из ультратонких стеклянных (кварцевых, алюмосиликатных или алюмоборосиликатных) волокон с радиопоглощающим покрытием из полимера, модифицированного высокодисперсным химически активированным графитом, включающий получение раствора полимерного резистивного материала путем растворения полимерного связующего в растворителе и смешения полученного раствора с углеродным наполнителем, нанесение полученной смеси в виде оболочки на центральное волокно путем прохождения через раствор и фильеру, удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха, нанесение покрытия на стеклянную нить получают путем пропитки в растворе поливинилбутираля 2,5…6,7 г/л и активированного химическим способом графита 25…60 г/л в ацетоне или изопропиловом спирте в условиях воздействия резонанса ультразвуковой волны (стоячей волны) на выходе из пропиточной ванны. 3 ил., 3 табл.

Реферат

Изобретение относится к способам получения электропроводных нитей на основе стекловолокон с покрытием из химически активированных наноразмерных частиц графита, диспергированных в органическом связующем. В качестве основы используются кварцевые и/или алюмосиликатные волокна, на которых разработанный способ обеспечивает требуемую электропроводность и механические свойства композиционной нити. Предложенный способ предназначен для создания радиопоглощающих материалов (РПМ) с заданными радиофизическими свойствами которые могут применяться в области информационно-телекоммуникационных технологий, в авиации и космонавтике для решения проблем электромагнитной совместимости и защиты информации.

Композиционные нити с покрытием из активированного графита обладают поверхностной проводимостью и предназначены для создания радиопоглощающих тканей, объемных плетеных и скрученных изделий способных обеспечивать защиту от электромагнитного излучения в атмосферных условиях при широком изменении параметров окружающей среды. Из электропроводящих нитей формируют ткани, ассортимент которых в настоящее время весьма разнообразен. Особое внимание к патентованию в этой области проявляют США и Япония.

Для повышения механической прочности и снижения горючести в качестве основы композиционной нити выбраны стеклянные волокна марок ВМП промышленного изготовления НПО «Стеклопластик».

Выбор оптимального покрытия для создания резистивного слоя на поверхности волокна является основной задачей настоящего технического решения. Углеродные наполнители отличаются друг от друга размером и формой частиц и их агрегатов, химическим составом поверхности и рядом других показателей. Влияние этих показателей на электропроводность композиции не тривиально. Прежде всего, это обусловлено многообразием структурных форм технического углерода и сложным характером взаимодействия углеродного наполнителя и полимерного связующего.

Структурированность технического углерода влияет на электропроводность композиций, однако структура разрушается (в большей или меньшей степени в зависимости от типа технического углерода и полимера и технологии смешения) во время введения наполнителя в полимер. Поэтому прямая корреляция между удельным сопротивлением материала и структурой сухого технического углерода невозможна [1, 2]. Увеличение структурированности не всегда является желательным, поскольку оно приводит к повышению вязкости композиций в текучем состоянии, их модуля упругости и твердости после отверждения.

Следует указать еще одну важную особенность выбора пары: органическое связующее-углерод, это различие в степени окисления и степени чистоты поверхности частиц углерода или графита, которая влияет на электрическое сопротивление как исходных порошковых материалов, так и на электрофизические свойства наполненных пластмасс. Вещества, которые адсорбированы или химически связаны с поверхностью, могут препятствовать образованию контактов между частицами, мешать или способствовать образованию связей полимера с наполнителем. Обзоры по химии поверхности технического углерода [3, 4] дают следующую картину: химические свойства поверхности определяются наличием функциональных групп, в состав которых входят кислород и водород. Количество водорода и кислорода достигает 5% от массы углерода. Достаточно высокая реакционная способность обусловливает их взаимодействие с полимером и ингредиентами, вводимыми в смеси. Химический состав поверхности обычно характеризуется общим содержанием кислорода и отдельных кислородсодержащих групп. Кислород находится в основном в составе гидроксильных и карбоксильных групп. Имеется много данных о свободно-радикальной природе поверхности технического углерода [5÷7]. Влияние функциональных групп на сродство технического углерода к полимеру зависит от природы последнего. Взаимодействие между техническим углеродом и макромолекулами полимера происходит путем физической адсорбции и окклюзии, причем эти взаимодействия обычно весьма существенны. Химическое взаимодействие полимера может происходить за счет кислородсодержащих функциональных групп на торцах активированных графитовых частиц.

Особую группу материалов представляют собой химически активированные нанодисперсные углеродные дисперсии в различных растворителях. Средние размеры углеродных частиц этих материалов могут находиться в интервале 5…100 нм, по этой причине сухие порошки горючи и взрывоопасны на воздухе при комнатной температуре. Получение таких материалов сопряжено с заметными технологическими трудностями и материальными затратами, однако это окупается высокими электрофизическими и адгезионными характеристиками получаемых на их основе материалов. Активацию исходного порошка проводят в одну или две стадии. В одном случае порошок измельчают в вибрационной мельнице в водном растворе поверхностно-активного вещества (ПАВ). Отмечено, что в процессе измельчения существенно меняется структура и свойства исходного порошка. Зольность возрастает на порядок, что связано с износом мелющих тел [8, 9]. Пикнометрическая плотность падает. Удельная поверхность возрастает на два порядка, что связывают с усложнением микрорельефа поверхности частиц. Рентгеновская плотность, степень трехмерного упорядочения и размер кристаллитов уменьшаются, что объясняют ростом аморфизированной фазы и разрушением кристаллитов. Наиболее интенсивно разрушение идет по базисным плоскостям, что подтверждается более быстрым уменьшением толщины кристаллитов, по сравнению с уменьшением их диаметра.

Измельчение порошка сопровождается ростом содержания кислорода, который хемсорбируется в виде функциональных групп, преимущественно, гидроксильных (-СОН), а также карбонильных (-С=O), и в малой степени карбоксильных (-СООН). Эксплуатационные качества покрытия, сформированного из порошков, активированных растворами ПАВ, во многом зависят от свойств графитовой суспензии: ее стабильности, формы, размера и структуры графитовых частиц, количества и химического состава стабилизатора (ПАВ), а также от соотношения всех компонентов суспензии.

Повысить эксплуатационные качества покрытий, полученных из суспензий, позволяют методы химической активации поверхности графитовых частиц. Один из них основан на специфическом свойстве графита, способного образовывать тончайшие слои в процессе химического окисления [10]. По этой технологии исходный графит с низким содержанием примесей и высокой степенью трехмерного упорядочения измельчают в вибромельнице до удельной поверхности 100-600 м2/г, затем активируют сильными окислителями (например, азотной кислоты) в присутствии серной кислоты при температуре 90-120°С, отмывают дистиллированной водой от продуктов окисления, центрифугируют, после чего получают стабильную графитовую суспензию, которую можно наносить на подложку или смешивать с полимерными связующими. Такие покрытия и композиции обеспечивают высокую электропроводность при минимальной толщине слоя.

Эти способы получения устойчивых дисперсий графита в воде стали основой для разработки коллоидных графитовых препаратов (КГП) различных марок и назначения [11]. Способы [12…14] получения коллоидно-графитовых препаратов различного целевого или универсального назначения за последние годы были значительно усовершенствованы. Основным недостатком покрытий из КГП без добавления полимерных связующих является их низкая устойчивость к атмосферным воздействиям. Это связано с тем, что графитовая пленка адсорбирует влагу из воздуха.

Наконец, чистый графит легко подвергается истиранию в плоскости, параллельной плоскостям (002) гексагональной кристаллической решетки. Эти недостатки в совокупности ограничивают применение волокон для изготовления из них объемных РПМ.

В настоящей работе для изготовления композиционной нити использовали коммерческий материал, полученный по писанной выше технологии горячего окисления в растворе серной и азотной кислот в течение 3-х часов (ТО-3), производства ЮЛСЭМ Интернешнл и различные марки ПВБ.

Из патентной литературы последних лет известны способы получения электропроводящих волокон и нитей с углеродными покрытиями. Согласно патенту WO 3022026 А1 на способ изготовления пропитанного электропроводного волокна [15], волокно пропитывают органическим смачивающим реактивом для изготовления жгута и затем заключают в оболочку. Из такого пропитанного волоконного жгута в оболочке изготавливают пластмассовые экраны для защиты от электромагнитного излучения. Схема, иллюстрирующая процесс изготовления волокна согласно этому способу, показана на фиг. 1.

В основу волокна согласно патенту [15] положен уникальный материал, изготовленный по патентованной технологии, разработанный ведущей текстильной компанией EeonТехТМ. Индивидуальные волокна в пределах ткани или пряжи полностью и единообразно покрыты допированным полипирролом (polypyrrole (PPY)). Это покрытие, в сущности, определяет поведение полимера. Почти все ткани - текстильные, вязанные, и нетканые, а также крученые пряжи, могут быть покрыты в водном растворителе. Типичные подложки включают полиэстер, нейлон, стекло, и Kevlar. Создавая высокую удельную электропроводность и темный цвет, покрытие полипиррола не значительно влияет на свойства подложек, их механическую прочность и гибкость. Получаемые по этой технологии ткани обеспечивают возможность широкого изменения параметров, в частности, для желаемого дельного электрического сопротивления, толщины, пористости, сопротивления возгоранию и т.п.

К существенным недостаткам этого способа [15] следует отнести сложность получения электропроводящего органического допированного полипиррола, и как следствие, высокую стоимость изделий, изготовленных по этой технологии.

Известен также патент [16] №2472825 (19) RU, в котором предложена электропроводящая краска для радиопоглощающих заполнителей, включающая полимерное связующее, углеродсодержащий наполнитель, эмульгатор и растворитель. В качестве связующего краска содержит поливинилацетатную смолу, а в качестве углеродсодержащего наполнителя - коллоидный графит при следующем соотношении компонентов, мас.%:

| Поливинилацетатное связующее | 18,5-20,3 |

| Коллоидный графит | 22,3-23,9 |

| Эмульгатор ОП-10 | 0,02-0,03 |

| Вода | Остальное |

Изобретение может быть использовано для получения искусственных пленочных электропроводящих покрытий (резистов), предназначенных для изготовления радиопоглощающих заполнителей.

Способ получения электропроводного лакокрасочного состава (краски) осуществляется следующим образом.

Для приготовления раствора эмульгатора в смеситель заливают 99,95 мас. % умягченной воды, добавляют 0,05 мас. % эмульгатора (ОП-10) и тщательно перемешивают.В другой смеситель загружают навеску 23,3 мас. % коллоидного графита (КГ), прибавляют 38,3 мас.% приготовленного раствора эмульгатора и перемешивают 30 минут. К графитовой пасте прибавляют 38,4 мас. % поливинилацетатной (ПВА) дисперсии (сухой остаток 50%) и перемешивают в течение 60-90 минут до образования однородного состава. При необходимости проводят корректировку добавлением пасты КГ или дисперсии ПВА. В качестве коллоидного графита используют препарат коллоидно-графитовый марки КГП-С ТУ 113-08-48-63-90. В качестве поливинилацетатного связующего используют дисперсию ПВА ГОСТ 18992-80. Содержание сухого остатка 50%. В качестве эмульгатора используют продукты обработки смеси моно- и диалкилфенолов окисью этилена - ОП-10 ГОСТ 8433-81.

Предложенная [16] краска на поливинилацетатной основе изменяет свойства во влажной среде, что препятствует ее использованию в условиях воздействия дождя и отрицательных температур.

Наиболее близким к предлагаемому техническому решению является патент на электронагревательную ткань и способ изготовления электропроводной резистивной нити для этой ткани [17]. В этом техническом решении описан способ изготовления электропроводной резистивной нити с высокой электропроводностью для электропроводящей нагревательной ткани. Техническим результатом является обеспечение стабильного электрического сопротивления по всей длине получаемого изделия и надежного электрического контакта. Согласно этому способу, изготовление электропроводной резистивной нити включает: а) получение раствора полимерного резистивного материала путем растворения полимерного связующего в растворителе; б) смешение полученного раствора с углеродным наполнителем; в) нанесение полученной смеси в виде оболочки на центральное волокно путем прохождения через раствор и фильеру, г) удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха. В качестве полимерного связующего используют полиуретановую смолу, в качестве центрального волокна берут нить из полиакрилонитрильного (ПАН) волокна или комбинированную нить из базальтовых и полиэстерных волокон.

Процесс нанесения резистивного материала на нить проводят при комнатной температуре со скоростью протяжки нити 10 м/мин путем ее пропускания через вращающуюся вокруг своей оси фильеру. Диаметр фильеры регулирует степень пропитки нити. Угол наклона фильеры от вертикального положения составляет 10-20°С. Фильеру устанавливают в вертикальном положении с возможностью вращения вокруг ее оси и с возможностью ее наклона от вертикального положения, при этом нижнее отверстие фильеры погружено в раствор полимерного углеродсодержащего резистивного материала и имеет диаметр больший, чем верхнее отверстие. Сушку нити осуществляют при температуре 150-160°С. Высушенная готовая нить наматывается на приемную бобину.

Полученная по способу [17] электропроводная резистивная нить обладает одинаковым сопротивлением по всей длине получаемого изделия. Из представленных в патенте данных видно, что электронагревательная ткань имеет высокую стабильность значений электрического сопротивления по всему объему изделия.

В этом [17] наиболее близком по технической сущности способе, в качестве основы, как уже было указано выше, используется нить из полиакрилонитрильного (ПАН) волокна или комбинированная нить из базальтовых и полиэстерных волокон. Использование такой основы связано с тем, что полиуретановая смола плохо пропитывает стеклянные ультратонкие нити вследствие относительно высокой вязкости и плохого смачивания волокон смолой. Образующийся при плохой адгезии «рукав» из полимерной пленки не обеспечит стабильных свойств волокна при изгибе, растяжении и трении. В тоже время, для изготовления радиопоглощающих материалов, в которых объемная конструкция формируется из скрученных нитей, имеющих структуру, аналогичную еловым веткам (например, материал «ВОРС» Технические условия ДМГ 6.439.003), основа из стеклянных нитей придает необходимую упругие свойства, т.е. объемную устойчивость материала.

Техническим результатом предлагаемого изобретения являются высокие упругие свойства нитей, их устойчивость к перегибу и истиранию при изготовлении объемных РПМ путем скрутки, а также достижение заданной электропроводности 200…300 Ом на погонный метр.

Заявленный технический результат достигается тем, что в способе получения нити диаметром 80…95 мкм из ультратонких стеклянных (кварцевых, алюмосиликатных или алюмоборосиликатных) волокон с радиопоглощающим покрытием из полимера, модифицированного высокодисперсным химически активированным графитом, включающий получение раствора полимерного резистивного материала путем растворения полимерного связующего в растворителе и смешения полученного раствора с углеродным наполнителем, нанесение полученной смеси в виде оболочки на центральное волокно путем прохождения через раствор и фильеру, удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха, согласно заявляемому изобретению, покрытие на стеклянной нити получают пропиткой в растворе поливинилбутираля 2,5…6,7 г/л и активированного химическим способом графита 25…60 г/л в ацетоне или изопропиловом спирте в условиях воздействия резонанса ультразвуковой волны (стоячей волны) на выходе из пропиточной ванны.

Для оценки влияния истирания покрытия стеклянную нить с покрытием пропускали через зажим с наклеенным фетром с одной стороны и деревянной шероховатой поверхностью - с другой. Протяжку осуществляли для каждого отрезка в 50 см. 10 раз в разных направлениях (по 5 раз в каждом направлении). Трение нити в зажиме регулировали так, чтобы усилие протяжки у нитей разной толщины было одинаковым. В результате испытаний при плохой адгезии покрытия в стекловолокно на фетре собирались обломки стекло волокон, составляющих стеклянную нить. До и после протяжки определяли сопротивление электрическому току и изменение массы нити.

Влияние изгибных деформаций и изломов определяли путем накручивания нити на стеклянный стержень (стеклянную палочку) небольшого радиуса (3,5 мм). Нить заданной длины 10 см накручивали вручную на стержень 4 раза и производили измерения погонного сопротивления до и после этой операции.

Исследования микроструктуры поврежденных и исходных нитей производили на бинокулярном микроскопе МБС-10 при кратности объектива ×2, ×4, ×7. Взвешивание нитей выполняли на аналитических весах ВЭЛ-200 с точностью ±2 мг. Для определения удельных характеристик нитей с покрытиями взвешивали суммарно в кусках 3 м нитей. Измерения длин производили на метровой железной линейке ГОСТ 432-56. Геометрические измерения толщин нитей выполнили на микрометре по ГОСТ 4381-80 зав. №31421 с ценой деления шкалы 2 мкм.

Для оценки свойств существующих изделий исследовали образцы полуфабрикатов стеклянных волокон с электропроводящими покрытиями (без маскировочной окраски), используемых при производстве изделий «Ворс».

В дальнейшем, для краткости, словом «покрытие» обозначаем электропроводное лаковое покрытие. В результате анализа микроструктур участков волокон образцов, соответствующих и не соответствующих требованиям ТУ на волокно, используемого при производстве изделий «Ворс», были выявлены следующие виды дефектов, характерных для обоих типов волокон: 1) утолщение с продольным разрывом покрытия - (Р); 2) утолщение - (У) (разрыва не видно или он с другой стороны); 3) участок рыхлого волокна - (РВ); 4) поперечный разрыв покрытия - (ПРО). Статистически дефекты Р и У, а также РВ чередуются и встречаются часто, дефект ПРО наблюдается только на окрашенных материалах после плетения.

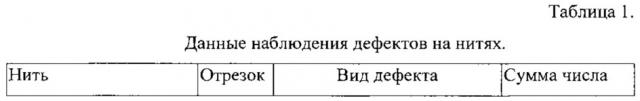

Для количественных измерений нити нарезали на отрезки длиной 50 см и работали с этими кусками. Куски испытывали на трение и износ по описанной выше методике. Номера серий измерений соответствуют номерам кусков. Обобщенные данные наблюдения дефектов на нитях приведены в табл. 1.

На бракованной нити число дефектов типа утолщение с продольным разрывом покрытия - (Р) настолько велико, что можно говорить о дефектной области, протяженной по всей длине.

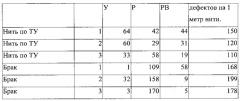

Данные измерений геометрических размеров нитей приведены в табл. 2.

При сопоставлении бракованной и пригодной для изготовления изделия «Ворс» нитей было установлено, что последняя нить тоньше, погонное (на метр длины) сопротивление нити выше, устойчивость к истиранию и повреждаемость ниже. Покрытие на нити по ТУ более однородное (нить окрашена со всех сторон) и имеет меньше дефектов. Несмотря на более высокое электрическое сопротивление, удельное сопротивление поверхности нити по ТУ в 2,3 раза меньше, чем бракованной (за счет меньшей толщины нити и электропроводящего слоя на ней).

Полученные показатели служили ориентиром при разработке и оптимизации свойств материалов настоящего технического решения.

Оптимальные условия нанесения графитового покрытия определяли путем подбора удельной поверхности исходного графита, дисперсионной среды графитовой суспензии, концентрации твердой фазы в суспензии, толщины покрытия, условий сушки и условий ультразвукового воздействия в процессе нанесения покрытия на стеклонить. Кроме того, произведен выбор стеклонити с заданными свойствами.

Дисперсность исходного графитового порошка, подвергаемого химической активации методом, изложенным в работах [10, 11], подобрали согласно данным, которые показывают, что, с одной стороны, увеличение длительности вибрационного размола свыше 3-х часов, тем выше его электрическое сопротивление. С другой стороны, чем выше удельная поверхность порошков, тем выше выход годного (выход активированного графита в суспензию). В этой связи был выбран материал из Тайгинского графита трехчасового вибропомола (ТО-3), после химической активации в смеси серной и азотной кислот.

Для получения прочной электропроводящей пленки с нужным электрическим сопротивлением и хорошей адгезией к стеклу, регулировали толщину углеродного покрытия. Для этого выполнены экспериментальные исследования влияния концентрации ТО-3 в КГП и специальных добавок (загустителей, пластификаторов и др.) на электрическое сопротивление и механические свойства стеклонитей, получаемых протяжкой через комбинированный раствор.

В качестве основы (в большей части экспериментов) использовали волокна ВМПС8-29×1×2(100)-4С диаметром 8÷10 мкм. Покрытия из суспензий активированного графита получали на установке, включающей ванну пропитки, снабженную рамкой для натяжения нити в растворе, две катушки, приводимые в движение электродвигателем с редуктором и трубчатую электропечь с кварцевым вкладышем длиной 50 см. (для сушки). Скорость протяжки нити равнялась 0,9 м/мин. Температура воздуха на выходе из печи +90°С÷+190°С. Температура стенки печи изменялась при этом от 150 до 310°С.

Конструкция установки для пропитки стекловолокна близка к конструктивному варианту, изложенному в прототипе [17] и в техническом решении по патенту [15]. Исходная стеклянная нить с подающей бобины поступает для пропитки в ванну с раствором полимерного резистивного материала. Из пропиточной ванны нить проходит через ультразвуковую насадку и отверстие фильеры с оптимальной скоростью протяжки нити 0,9-1 м/мин. После прохождения пропитанной нити через фильеру она попадает в зону нагрева трубчатой печи, где при температуре с градиентом от «теплой» к «горячей» зоне от 90 до 190°С осуществляется ее сушка. Готовая резистивная нить сматывается на приемную бобину. По сравнению с прототипом схема нанесения резистивного слоя содержит дополнительный блок ультразвукового воздействия.

Воздействие ультразвука обеспечило равномерность распределения покрытия по поверхности и в объеме стеклонити, что не удавалось даже в том случае, когда осуществляли пропитку в растворах низкой вязкости.

Влияние размеров ограничивающей фильеры отрабатывалось на растворах различной вязкости и состава. Экспериментальное исследование этого вопроса позволило установить понятные закономерности. Минимальный диаметр фильеры не может быть меньше или равен диаметру волокна. В этом случае происходит быстрое засорение фильеры обломками волокон стекла. Увеличение диаметра фильеры позволяет увеличить электропроводящий слой на поверхности. Увеличение слоя покрытия, соответственно, обеспечивает снижение его электрического сопротивления. Однако при этом увеличивается повреждаемость при истирании и изгибе. Для экспериментальных работ была выбрана фильера, равная трем диаметрам волокна.

Необходимо заметить, что стеклонити, выпускаемые промышленностью покрыты замасливателем (это улучшает условия скольжения волокон в нити в условиях, перегибов при изготовления стеклотканей). В современном производстве преимущественно используются кремнийорганические замасливатели, которые практически невозможно удалить путем нагревания или смывки. Фактически это потребовало разработки способа нанесения покрытия не на стеклянную поверхность, а на стекло, покрытое замасливателем. Практические эксперименты по выбору нити были выполнены из образцов следующих марок промышленных стеклонитей: ВМПС-6-14,4-2×2-78; ВМПС-8-29×2×1; ВМПС8-29×1×2(100)-4С. Исходная нить ВМПС8-29×1×2(100)-4С во всех случаях показала наилучшие свойства. Исходя из этих (предварительных) наблюдений дальнейшие эксперименты выполнены с нитью ВМПС8-29×1×2(100)-4С.

Ультразвуковая установка малой мощности, использованная при пропитке, состояла из генератора синусоидального электрического сигнала переменной частоты, ультразвукового резонатора и ячейки с активатором из нержавеющей стали. К пластине активатора припаян направляющий нить элемент, выполненный в виде желоба шириной 1 мм со слегка скругленными по ширине и по длине краями. Такая форма обеспечивала протаскивание стеклонити без задиров на краях активатора. Ответная часть измерителя в виде плоской пластины прижималась сверху, касаясь раствора и края стеклонити. Генераторная часть и осциллографический измеритель ИЧ3-2 обеспечивали возможность регулировать частоту, мощность сигнала и одновременно контролировать условия ультразвукового воздействия. Частоту генератора находили из условия устойчивого резонанса между пластинами (формирования стоячей волны) при протаскивании стеклонити, смоченной раствором, по желобу.

Примеры реализации способа согласно предложенному техническому решению:

Пример 1.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 10г/л; ТО-3 (50 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/2.

Воздействие ультразвуком: резонанс, 2 Вт.

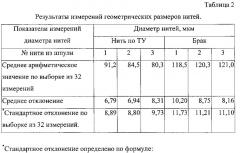

Получаемое волокно представлено на фиг. 2

Пример 2.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 15 г/л; ТО-3 (70 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/1.

Воздействие ультразвуком: резонанс, 5 Вт.

Пример 3.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 15 г/л; ТО-3 (90 г/л); растворитель ацетон.

Соотношение компонентов раствора по объему 1/1/1.

Воздействие ультразвуком: резонанс, 10 Вт.

Получаемое волокно представлено на фиг.3

Пример 4.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 20 г/л; ТО-3 (70 г/л); растворитель ацетон.

Соотношение компонентов раствора по объему 1/1/2.

Воздействие ультразвуком: резонанс, 5 Вт.

В примерах 1…4 использована нить ВМПС8-29×1×2(100)-4С, сушка при температуре 90…190°С, намотка со скоростью 0,7 м/мин. Примеры демонстрируют реализацию способа с достижением положительного результата - необходимых свойств при истирании и изгибе при заданных параметрах электрического сопротивления. Как можно видеть на микрофотографиях нити (рис.3), покрытие проникает в стеклонить, образуя композит с пучком стеклянны волокон.

Пример 5.

Нить ВМПС-6-14,4-2×2-78.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 5 г/л; ТО-3 (50 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/1.

Воздействие ультразвуком: резонанс, 2 Вт.

Пример 6

Нить ВМПС8-29×1×1.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 25 г/л; ТО-3 (50 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/2.

Воздействие ультразвуком: резонанс, 1 Вт.

Пример 7.

Нить ВМПС8-29×1×2(100)-4С.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 25 г/л; ТО-3 (50 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/2.

Воздействие ультразвуком: резонанс, 1 Вт.

Пример 8.

Нить ВМПС8-29×1×2(100)-4С.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 5 г/л; ТО-3 (90 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/2.

Воздействие ультразвуком: резонанс, 2 Вт.

В примерах 5…8 использована сушка при температуре 90…190°С, намотка со скоростью 0,9 м/мин. Примеры демонстрируют реализацию способа с достижением положительного результата - необходимых свойств при истирании и изгибе при заданных параметрах электрического сопротивления на верхней и нижней границе заявленного интервала.

Пример 9.

Нить ВМПС8-29×1×2(100)-4С.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 5 г/л; ТО-3 (100 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/3.

Воздействие ультразвуком: резонанс, 2 Вт.

Пример 10.

Нить ВМПС8-29×1×2(100)-4С.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 5 г/л; ТО-3 (50 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/0,5.

Воздействие ультразвуком: резонанс, 10 Вт.

Пример 11.

Нить ВМПС8-29×1×2(100)-4С.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 5 г/л; ТО-3 (100 г/л); растворитель ацетон.

Соотношение компонентов раствора по объему 1/1/3.

Воздействие ультразвуком: резонанс, 2 Вт.

Пример 12.

Нить ВМПС8-29×1×2(100)-4С.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 5 г/л; ТО-3 (30 г/л); растворитель ацетон.

Соотношение компонентов раствора по объему 1/1/0,5.

Воздействие ультразвуком: резонанс, 10 Вт.

В примерах 9…12 использована нить ВМПС8-29×1×2(100)-4С, сушка при температуре 90…190°С, намотка со скоростью 1,5 м/мин. Примеры демонстрируют реализацию способа в случаях, когда требуемые свойства при истирании и изгибе при заданных параметрах электрического сопротивления не были достигнуты, что можно видеть из табл. 3.

Пример 13.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 15 г/л; ТО-3 (70 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/1.

Воздействие ультразвуком: отсутствие резонанса, 3 Вт.

Пример 14.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 15 г/л; ТО-3 (70 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/1.

Воздействие ультразвуком: отсутствие резонанса, 10 Вт.

Пример 15.

Состав раствора для нанесения электропроводящего слоя:

ПВБ - 15 г/л; ТО-3 (70 г/л); растворитель ИПС.

Соотношение компонентов раствора по объему 1/1/1.

Ультразвуковая установка отключена.

В примерах 13…15 использована нить ВМПС8-29×1×2(100)-4С, сушка при температуре 90…190°С, намотка со скоростью 0,9 м/мин.

В примерах 13…15 использованы оптимальные параметры реализации способа по составу растворов и условиям сушки, но ультразвуковая установка не настроена в резонанс, или не была включена. В результате не был достигнут требуемый уровень электрического сопротивления нити. Эти примеры показывают, что воздействие ультразвука в режиме резонанса является ключевым при проведении пропитки.

Результаты измерений свойств получаемых стеклонитей приведены в таблице 3.

Источники информации

1. Hansen E.В., Church - F. C. - Technical Report RG-127, Cabot Corp., Boston, Mass., 1968.

2. Fridelski H.L. - Rev. gener. caout, 1964, v. 41, N 3, p. 491-499.

3. Studebaker M.L. - Rubb. Chem. Technol., 1957, v. 30, N. 5, p. 1400-1404.

4. Лежнев H.H., Терентьев А.П., Новикова И.С., Кобзева Т.А. - Каучук и резина, 1961, №11, с. 21-23.

5. Riess G., Donnet J. В. - Rev. Gener. Caout., 1964, v. 41, N 3, p. 429- 433.

6. Donnet J.B., Metzger I. - Rev. Gen. Caout., 1964, v. 41, N 3, p. 435- 439.

7. Магарил P.З., Аксенова Э.И. - Каучук и резина, 1966, №2, с. 26-28.

8. А.С. Фиалков. - Углеграфитовые материалы. М.: "Энергия", 1979 г.

9. Ching-cheh Hung, Jean Corbin. - Carbon. Letters to the Editor. 37 (1999) p. 701-711.

10.Топоров Г.Н., Семенов M.B., Елисеева P.A., Хачатурьян Т.К., Татареннко В.А. Коллоидный журнал, №3, 1978, с. 575-577.

11. A.c. 332044 (СССР). Способ получения коллоидного графита. ВНИИЭИ; авт. изобрет. А.С. Фиалков, Г.Н. Топоров, М.В. Семенов, Н.И. Тимофеев. - Заявл. 29.07.68, №1260774/23-26; опубл. в БИ, 1972, №10.

12. А.с. 857194 (СССР). Способ получения коллоидного препарата сажи. ВНИИЭИ; авт. изобрет. П.А. Пшеничкин, Г.Н. Топоров, М.В. Семенов, Л.А. Набиева. - Заявл. 21.08.79, №2836318; опубл. в БИ, 1981, №31.

13. А.с. 701083 (СССР). Способ получения коллоиднографитового препарата. ВНИИЭИ; авт. изобрет. Л.А. Набиева, П.А. Пшеничкин, Н.В. Семенов, В.И. Кузмин. - Заявл. 29.12.77, №2651116/23-26.

14. Фиалков А.С. Углерод, межслоевые соединения и композиты на его основе. // М.: Аспект Пресс, 1997, с. 366, 369-376.

15. МПК7 Н05K 9/00 (10) 0422.03.112.2004 (40) 13.03.2003 (11) WO 3022026 Al (22)13.05.2002 (21) PCT/US02/15167 (54) Способ изготовления пропитанного электропроводного волокна (72) Автор(ы): Cofer, Cameron G., Mccoy, Dale E., (73) Parker Hannifin Corporation.

16. № 2472825 Авторы: Куденкова E.A. (RU), Михеев B.A. (RU), Обносов В.В. (RU), Александров Ю.К. (RU), Мелихов В.Н. (RU), Девин К.Л. (RU) Патентообладатель: Открытое акционерное общество ОАО "Инженерно-маркетинговый центр Концерна "Вега" (RU) Дата публикации: 20 Января, 2013. Начало действия патента: 9 Ноября, 2011.

17. (19) RU (11) 2282317 (13) С1 (51) МПК Н05В 3/36 (2006.01) (22) Заявка: 2005101811/09, 27.01.2005 (46). Опубл.: 20.08.2006 (72). Автор(ы): Тян Л.С.(RU), Кан A.C.(RU) (73) Патентообладатель(и) Тян Леонид Семенович (RU).

Способ получения нити диаметром 80…95 мкм из ультратонких стеклянных (кварцевых, алюмосиликатных или алюмоборосиликатных) волокон с радиопоглощающим покрытием из полимера, модифицированного высокодисперсным химически активированным графитом, включающий получение раствора полимерного резистивного материала путем растворения полимерного связующего в растворителе и смешения полученного раствора с углеродным наполнителем, нанесение полученной смеси в виде оболочки на центральное волокно путем прохождения через раствор и фильеру, удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха, отличающийся тем, что покрытие на стеклянной нити получают пропиткой в растворе поливинилбутираля 2,5…6,7 г/л и активированного химическим способом графита 25…60 г/л в ацетоне или изопропиловом спирте в условиях воздействия резонанса ультразвуковой волны (стоячей волны) на выходе из пропиточной ванны.