Способ получения картона-основы и картон-основа для слоистого материала

Иллюстрации

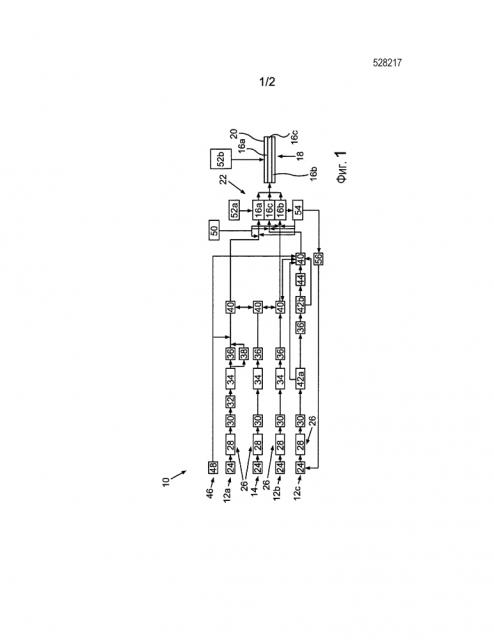

Показать всеИзобретение относится к целлюлозно-бумажной промышленности и касается способа получения картона-основы и картона-основы для слоистого материала. Способ включает стадии: a) получения вторично переработанной смеси волокнистого материала, b) получения по меньшей мере одной суспензии волокнистого материала, которая содержит по меньшей мере часть полученной смеси волокнистого материала, c) подготовки по меньшей мере одной суспензии волокнистого материала, состоящей в том‚ что по меньшей мере осуществляют снижение зольности суспензии волокнистого материала до зольности сухой фракции суспензии волокнистого материала не более 15 масс. % и примешивают по меньшей мере одну добавку по меньшей мере к одной суспензии волокнистого материала, d) получения системы слоев по меньшей мере из одной суспензии волокнистого материала. Другой аспект изобретения относится к картону-основе для изготовления слоистого материала. Изобретение обеспечивает создание картона-основы для слоистого материала, состоящего из вторично переработанной смеси волокнистого материала, обладающего низкой абразивностью по отношению к режущему инструменту, хорошей воздухопроницаемостью и улучшенным балансом по затратам и воздействию на окружающую среду. 5 н. и 52 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу получения картона-основы для слоистого материала, к картону-основе с системой слоев, к применению такого картона-основы для изготовления слоистого материала, к слоистому материалу с картоном-основой такого типа, а также к устройству для изготовления такого картона-основы.

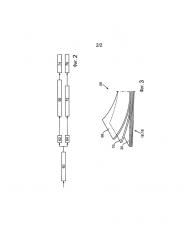

Ламинированные слоистые материалы состоят, как правило, из нескольких листов пропитанных смолой слоев картона-основы, соединенных вместе под высоким давлением. Слоистые материалы такого типа применяют в качестве плоских несущих материалов основ для рабочих досок, подоконников, каширования, отделки помещений, перегородок и многого другого. Слои картона-основы получают из отдельных листов одинаковых или разных видов картона-основы, которые в зависимости от поверхностной плотности принципиально могут быть обозначены также как бумага-основа или тяжелый картон-основа. Каждый вид картона-основы содержит в свою очередь слоистую систему из одного или нескольких слоев волокнистых материалов. В зависимости от цели применения ламинированного слоистого материала наряду со слоями из картона-основы могут быть предусмотрены также другие слои или листы из других материалов для придания заданных свойств. Известны также неламинированные слоистые материалы, в случае которых несколько слоев или листов картона-основы спрессовывают друг с другом без использования смолы.

Картон-основу и бумагу-основу в течение длительного времени получали исключительно из свежих волокнистых материалов, чтобы можно было выполнять специфические требования, предъявляемые к картону-основе в отношении прочности на разрыв, пропитываемости, возможности дальнейшей обработки, внешнего вида и тому подобного. Для уменьшения расхода природных ресурсов и затрат на сырье, связанных с применением свежего волокнистого материала, некоторые виды картона-основы иногда получают по меньшей мере частично из рециклируемой макулатуры. Сведения о картоне-основе такого типа, а также о соответствующем способе получения такого картона-основы можно найти, например, в WO 2011/141355 A1. Описанный там картон-основа состоит, по меньшей мере, частично из вторично переработанной смеси волокнистого материала и содержит в качестве добавок наряду со стабилизаторами влагопрочности предпочтительно поверхностно-активные вещества для повышения капиллярности картона-основы. Капиллярность представляет собой важный параметр, влияющий на пропитываемость картона-основы смолой.

В качестве недостатка известных в настоящее время видов картона-основы, которые, по меньшей мере, частично получают из макулатуры, особо отмечается, что они обладают сравнительно высокой абразивностью по отношению к режущему инструменту, такому, как, например, резцы, пилы и тому подобное. Это обстоятельство отрицательно влияет на простои оборудования, применяемого для изготовления слоистых материалов, так как соответствующий шлифовальный и режущий инструмент вследствие этого имеет сокращенный срок службы и чаще требует замены. Другой недостаток состоит в применении поверхностно-активных веществ, которые обуславливают загрязнение системы оборотной воды бумагоделательной машины, могут мешать химическому равновесию в рабочем цикле оборудования картоноделательной машины, ведут к повышению производственных затрат и не в последнюю очередь вызывают загрязнение окружающей среды и сброс сточных вод.

Задача настоящего изобретения состоит в разработке способа, который делает возможным получение картона-основы для слоистого материала, причем картон-основа несмотря на по меньшей мере частичное применение вторично переработанной смеси волокнистого материала обладает низкой абразивностью по отношению к режущему инструменту, хорошей воздухопроницаемостью, а также обеспечивает улучшенный баланс по затратам и воздействию на окружающую среду. Другая задача изобретения состоит в разработке картона-основы, который по меньшей мере частично состоит из вторично переработанной смеси волокнистого материала, обладает низкой абразивностью по отношению к режущему инструменту, хорошей воздухопроницаемостью и обусловленной этим пропитываемостью, а также обеспечивает улучшенный баланс по затратам и воздействию на окружающую среду. Кроме того, задачей настоящего изобретения является применение картона-основы такого типа для изготовления ламинированного или неламинированные слоистого материала, разработка соответствующего слоистого материала, а также устройства для изготовления картона-основы.

Задачи по настоящему изобретению решаются благодаря способу с отличительными признаками по п. 1, картону-основе с отличительными признаками по п. 26, применению по п. 33 такого картона-основы, слоистому материалу по п. 36, а также благодаря устройству с отличительными признаками по п. 39 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения указаны в соответствующих зависимых пунктах, причем предпочтительные варианты осуществления способа следует рассматривать в качестве предпочтительных вариантов реализации картона-основы и наоборот.

В первом аспекте настоящее изобретение относится к способу, который делает возможным получение картона-основы для слоистого материала, причем картон-основа несмотря на по меньшей мере частичное применение вторично переработанной смеси волокнистого материала обладает низкой абразивностью по отношению к режущему инструменту, хорошей воздухопроницаемостью и обусловленной этим пропитываемостью, а также обеспечивает улучшенный баланс по затратам и воздействию на окружающую среду. С этой целью в рамках способа по настоящему изобретению осуществляют по меньшей мере стадии: a) получения вторично переработанной смеси волокнистого материала, которая имеет по меньшей мере следующие характеристики:

- доля тонкодисперсного вещества по Брехту-Холлу составляет не более 50 масс. %;

- доля длинноволокнистого материала по Брехту-Холлу составляет не более 10 масс. %;

- доля коротких волокон по Брехту-Холлу составляет не более 60 масс. %;

- зольность по ISO 1762 составляет не более 20 масс. %;

b) получения по меньшей мере одной суспензии волокнистого материала, которая содержит по меньшей мере часть полученной смеси волокнистого материала; c) подготовки по меньшей мере одной суспензии волокнистого материала, состоящей в том‚ что по меньшей мере осуществляют снижение зольности суспензии волокнистого материала до зольности сухой фракции суспензии волокнистого материала не более 15 масс. % и примешивают по меньшей мере одну добавку по меньшей мере к одной суспензии волокнистого материала, причем добавку выбирают из группы, которую составляют удерживающие средства и стабилизаторы влагопрочности; d) получения системы слоев по меньшей мере из одной суспензии волокнистого материала. Другими словами, настоящим изобретением предусмотрено, что для получения картона-основы сначала получают вторично переработанную смесь волокнистого материала с указанными ранее характеристиками, из которого на следующей стадии получают, по меньшей мере, частично по меньшей мере одну суспензии волокнистого материала, содержащую волокна. При этом указанные предельные значения получаемой смеси волокнистого материала определяют стандартизованным способом Брехта-Холла, например, с помощью фракционатора Брехта-Холла или согласно указанию по испытаниям, описанным в "Zellcheming Merkblatt VI/1/66". Под долей тонкодисперсного вещества не более 50 масс. % предпочтительно следует понимать доли тонкодисперсного вещества, равные 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49 или 50 масс. %, а также соответствующие промежуточные значения, такие, как, например, 29,0, 29,1, 29,2, 29,3, 29,4, 29,5, 29,6, 29,7, 29,8, 29,9 масс. % и т.д. Под долей длинноволокнистого материала не менее 10 масс. % предпочтительно следует понимать доли длинноволокнистого материала, равные 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74, 75, 76, 77, 78, 79, 80, 81, 82, 83, 84, 85, 86, 87, 88, 89, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 или 100 масс. %, а также соответствующие промежуточные значения. Доля коротких волокон не более 60 масс. % означает в соответствии с этим доли коротких волокон, равные 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 или 60 масс. %, а также соответствующие промежуточные значения. Разумеется, массовые доли всех компонентов материала всегда составляют 100%. При этом настоящее изобретение основано на знании того, что при использовании макулатуры для получения картона-основы в одну или несколько суспензий волокнистого материала, применяемого для получения картона-основы, вносится большое количество печатной краски, сопутствующих загрязняющих примесей, тонкодисперсных веществ и золообразующих компонентов. Золообразующие компоненты, которые могут быть обозначены также как остаток после прокаливания, представляют собой неорганические соединения, такие, как, например, карбонат кальция, применяемый во время производства бумаги при облагораживании поверхности бумаги и картона в качестве компонента покрытия. Другие золообразующие компоненты могут представлять собой наполнители и пигменты, такие, как, например, тальк, диоксид титана, гидроксид алюминия, оксид алюминия, бентонит, сульфат бария, гипс, каолин и тому подобное, также часто применяемые при производстве бумаги и картона. Под тонкодисперсными веществами в первую очередь понимают содержащие целлюлозу волокнистые материалы и волокнистые остатки, которые согласно определению Брехта-Холла содержат волокна наиболее короткой длины в качестве так называемых коротких волокон.

Заявителем было обнаружено, что зольность в первую очередь несет ответственность за абразивность готового картона-основы по отношению к традиционному обрабатывающему инструменту и обуславливает значительно сокращенный срок службы, а также длительные простои применяемого отрезного оборудования. Далее заявителем было установлено, что влияние золообразующих компонентов - и в меньшей степени также тонкодисперсных веществ - на пропитываемость и воздухопроницаемость готового картона-основы смолой является очень отрицательным, так как они вследствие своего малого размера скапливаются в промежуточном пространстве между волокнами, в так называемых капиллярах и закупоривают их. Вследствие этого при последующем изготовлении ламинированного слоистого материала значительно ухудшается пропитка смолой или наполнение имеющихся капилляров картона-основы смолой или подобными веществами и, следовательно, качество ламинированного слоистого материала. Под смолами и подобными веществами в рамках настоящего изобретения в общем случае понимают полимеры и исходные вещества для органических пластмасс. Смолы и смолоподобные вещества при комнатной температуре, как правило, представляют собой твердые или жидкие органические вещества и, кроме того, представляют собой клейкие и некристаллические материалы, растворимые в традиционных органических растворителях, однако плохо растворимые или нерастворимые в воде. Смолы и смолоподобные вещества принципиально могут представлять собой природные и/или синтетические материалы и обычно имеют цвет от желтоватого до коричневатого или вид от прозрачного до мутного. Золообразующие компоненты и тонкодисперсные вещества в картоне-основе отрицательно влияют также на изготовление и возможность дальнейшей обработки неламинированных слоистых материалов. Благодаря специфическому выбору макулатуры с указанными ранее характеристиками эффективным образом обеспечивается то обстоятельство, что полученная на стадии b) суспензия волокнистого материала, которая касательно содержания в ней волокон принципиально может состоять частично или полностью из макулатуры, выбранной на стадии a), сразу имеет возможно более низкую зольность и, кроме того, достаточно высокую долю длинных волокон, которые эффективно способствуют хорошей пористости, воздухопроницаемости и, следовательно, пропитываемости картона-основы. Если суспензию волокнистого материала касательно содержания в ней волокнистого материала получают только частично из подготовленной макулатуры, то в качестве другого волокнистого компонента предпочтительно применяют свежие волокна. Однако в рамках настоящего изобретения может быть сразу предусмотрено, что доля волокнистого материала в суспензии волокнистого материала представлена исключительно подготовленной макулатурой, так что вследствие специфического выбора макулатуры различные преимущества настоящего изобретения могут быть получены даже при 100%-й доле макулатуры. На стадии c) суспензию волокнистого материала подготавливают в этом отношении так, что, с одной стороны, благодаря очистке или снижению зольности суспензии волокнистого материала зольность сухой фракции доводят до значения не более 15 масс. %, а с другой стороны, к суспензии волокнистого материала примешивают по меньшей мере одну добавку из группы удерживающих средств и стабилизаторов влагопрочности. Разумеется, от стадии очистки или снижения зольности принципиально можно отказаться, если зольность суспензии волокнистого материала вследствие применения сырья с особенно низкой зольностью или даже беззольного сырья сразу находится ниже соответствующего требуемого предельного значения, при этом обусловленная зольностью очистка суспензии волокнистого материала не является необходимой. Примешивание удерживающего средства делает возможным управление обезвоживанием суспензии волокнистого материала при формировании слоя, в то время как примешивание средства, повышающего влагопрочность, эффективно повышает прочность образованного слоя на разрыв во влажном состоянии. В этой связи необходимо указать на то, что процентные данные в рамках настоящего изобретения принципиально следует рассматривать как массовые проценты, если не указано иное. При этом очистка или снижение зольности суспензии волокнистого материала принципиально может при необходимости осуществляться на одной или нескольких разных стадиях очистки. Примешивание по меньшей мере одной добавки принципиально может быть осуществлено в один или несколько приемов во время или после очистки или снижения зольности, причем примешивание после завершения снижения зольности является предпочтительным, чтобы надежно избегать излишних потерь добавки и возможных нарушений очистки. Благодаря специфически выбранной макулатуре и контролируемому снижению зольности суспензии волокнистого материала в противоположность предшествующему уровню техники можно предпочтительно отказаться от примешивания поверхностно-активных веществ без необходимости компромисса в отношении ухудшения в отношении воздухопроницаемости, пропитываемости и прочности на разрыв во влажном состоянии картона-основы. Это позволяет получить значительную экономию на затратах и благодаря применению рециклируемой макулатуры значительно снижает воздействие полученного по настоящему изобретению картона-основы на окружающую среду. Однако наряду с указанными добавками из группы удерживающих средств и стабилизаторов влагопрочности принципиально могут применяться также другие добавки для того, чтобы суспензии волокнистого материала или картону-основе, и/или слоистому материалу, получаемому из картона-основы, придавать требуемые свойства. Принципиально может быть изготовлен картон-основа, состоящий исключительно из однослойной или многослойной системы слоев. Альтернативно с системой слоев дополнительно могут быть связаны другие элементы, например пластмассовые пленки, металлическая фольга или тому подобное. Кроме того, принципиально может быть предусмотрено, что получают систему слоев, которая состоит только из одного слоя. Альтернативно может быть получена система слоев из нескольких слоев. Получение системы слоев может быть осуществлено, например, на картоноделательной машине.

Для особенно простого соблюдения на стадии a) требуемых характеристик предпочтительным оказался вариант, когда в качестве вторично переработанной смеси волокнистого материала применяют макулатуру, в частности содержащие крафт-бумагу виды макулатуры из главной группы 4 и/или OCC-макулатуру. При этом указание " содержащие крафт-бумагу виды макулатуры из главной группы 4" относится к перечню CEPI европейских стандартных видов макулатуры и ему соответствует:

- новая стружка из гофрированного тяжелого картона: новая стружка из гофрированного тяжелого картона с покрытием из крафт-лайнера или тест-лайнера;

- не бывший в употреблении гофрированный крафт-картон: не бывшие в употреблении упаковка, листы и стружка из гофрированного тяжелого картона, исключая содержащие крафт-лайнер, гофру из целлюлозы или полуцеллюлозы;

- не бывший в употреблении гофрированный тяжелый картон: не бывшие в употреблении упаковка, листы и стружка из гофрированного тяжелого картона с покрытием из крафт-лайнера или тест-лайнера;

- бывший в употреблении гофрированный крафт-картон 1: бывшие в употреблении упаковка из гофрированного тяжелого картона, покрытия, исключая содержащие крафт-лайнер, гофру из целлюлозы или полуцеллюлозы;

- бывший в употреблении гофрированный крафт-картон 2: бывшая в употреблении упаковка из гофрированного тяжелого картона, с покрытием из крафт-лайнера или тест-лайнера, причем по меньшей мере одно покрытие выполнено из крафт-лайнера;

- бывшие в употреблении бумажные крафт-мешки: чистые бывшие в употреблении влагопрочные и невлагопрочные бумажные крафт-мешки;

- бывшие в употреблении бумажные крафт-мешки из бумаги, покрытой пластиком, допускаются чистые бывшие в употреблении влагопрочные и невлагопрочные бумажные крафт-мешки, бумага, покрытая пластиком;

- не бывшие в употреблении бумажные крафт-мешки: не бывшие в употреблении влагопрочные или невлагопрочные бумажные крафт-мешки;

- не бывшие в употреблении бумажные крафт-мешки из бумаги, покрытой пластиком: допускаются не бывшие в употреблении влагопрочные или невлагопрочные бумажные крафт-мешки, бумага, покрытая пластиком;

- бывшая в употреблении крафт-бумага: бывшие в употреблении крафт-бумага и крафт-картон натурального цвета или бесцветные;

- не бывшая в употреблении крафт-бумага: стружка и другие виды крафт-бумаги и крафт-картона, не бывшие в употреблении, натурального цвета;

- не бывший в употреблении крафт-картон для упаковок-переносок: допускаются не бывшие в употреблении крафт-картон для упаковок-переносок, влагопрочная бумага.

Благодаря этому заданные значения применительно к доле тонкодисперсного вещества, доле длинноволокнистого материала, доле коротких волокон и зольности могут быть сравнительно просто установлены. Под OCC-макулатурой понимают материалы, называемые "old corrugated Containers" (бывшая в употреблении упаковка из гофрированного картона), то есть бывшие в употреблении гофрированный тяжелый картон, коробки из гофрированного картона, коробки из цельного тяжелого картона и т.п., название которых происходит, в частности, из Америки (american old corrugated Containers (американская бывшая в употреблении упаковка из гофрированного картона), AOCC). AOCC имеют, в частности, преимущество в том, что они, как правило, изначально имеют относительно низкую зольность, так что связанная с ней очистка смеси волокнистого материала упрощается или даже может совсем не осуществляться.

В предпочтительном варианте осуществления настоящего изобретения получают систему слоев, зольность которой составляет не более 15 масс. %, преимущественно не более 8 масс. % и предпочтительно не более 4 масс. % и/или в которой доля подготовленной вторично переработанной смеси волокнистого материала составляет по меньшей мере 80% и предпочтительно по меньшей мере 95%. Под зольностью не более 15 масс. % предпочтительно следует понимать зольность, равную 15,0, 14,5, 14,0, 13,5, 13,0, 12,5, 12,0, 11,5, 11,0, 10,5, 10,0, 9,5, 9,0, 8,5, 8,0, 7,5, 7,0, 6,5, 6,0, 5,5, 5,0, 4,5, 4,0, 3,5, 3,0, 2,5, 2,0, 1,5, 1,0, 0,5 или 0 масс. %, а также соответствующие промежуточные значения, такие, как, например, 5,0, 4,9, 4,8, 4,7, 4,6, 4,5, 4,4, 4,3, 4,2, 4,1, 4,0 масс. % и т.д. Благодаря этому может быть изготовлен картон-основа, который обладает особенно низкой абразивностью по отношению к режущему инструменту и, кроме того, удовлетворяет особенно высоким требованиям к качеству в отношении воздухопроницаемости и пропитываемости. При этом принципиально может быть предусмотрено, что все слои системы слоев получают с зольностью меньше 15 масс. % или некоторые слои имеют более высокую зольность, а другие слои соответственно имеют более низкую зольность, до тех пор пока выполняется условие, что вся система слоев имеет зольность не более 15 масс. %

Альтернативно или дополнительно может быть предусмотрено, что суспензия волокнистого материала касательно содержания в ней тонкодисперсного вещества состоит по меньшей мере на 80 масс. % из вторично переработанной смеси волокнистого материала, например из макулатуры. Под долей смеси волокнистого материала, составляющей по меньшей мере 80%, предпочтительно следует понимать доли, равные 80, 81, 82, 83, 84, 85, 86, 87, 88, 89, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 или 100%, а также соответствующие промежуточные значения, такие, как, например, 95,0, 95,1, 95,2, 95,3, 95,4, 95,5, 95,6, 95,7, 95,8, 95,9 или 96,0%. Другими словами, предусмотрено, что доля волокон в суспензии волокнистого материала - помимо добавок - по меньшей мере на 80% или полностью представлена вторично переработанной смесью волокнистого материала. Благодаря этому достигается особенно низкое воздействие на окружающую среду, а также достигается значительная экономия на затратах благодаря отказу от свежих волокон.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что по меньшей мере к одной суспензии волокнистого материала перед получением системы слоев примешивают свежие волокна и предпочтительно целлюлозу, причем доля свежих волокон от всех волокон суспензии волокнистого материала предпочтительно составляет не более 20 масс. % Благодаря добавке свежих волокон принципиально могут быть получены слои с более высокими значениями воздухопроницаемости. Свежие волокна предпочтительно примешивают к суспензии волокнистого материала с массовой долей в расчете на долю волокон в суспензии волокнистого материала, равной 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5, 8,0, 8,5, 9,0, 9,5, 10,0, 10,5, 11,0, 11,5, 12,0, 12,5, 13,0, 13,5, 14,0, 14,5, 15,0, 15,5, 16,0, 16,5, 17,0, 17,5, 18,0, 18,5, 19,0, 19,5 или 20,0 масс. % При этом примешивание к смеси принципиально может быть осуществлено в любой момент осуществления способа перед получением системы слоев в один или несколько приемов. Примешивание к смеси предпочтительно осуществляют непосредственно перед получением системы слоев, чтобы избежать потери свежих волокон, нежелательное укорачивание свежих волокон и тому подобное во время подготовки суспензии волокнистого материала.

Другие преимущества достигаются тогда, когда для подготовки суспензии волокнистого материала применяют сортировочное устройство и/или предпочтительную многоступенчатую очистную установку, и/или диспергатор, и/или устройство для флотации, и/или варио-сепаратор. Благодаря этому может быть достигнута особенно надежная очистка и снижение зольности содержащей макулатуру суспензии волокнистого материала при одновременной особенно щадящей обработке доли длинных волокон. При этом принципиально можно применять любую комбинацию указанных подготовительных устройств. Благодаря этому, с одной стороны, в должной мере могут быть приняты во внимание особенности выбранной макулатуры, а с другой стороны, суспензии волокнистого материала могут быть обработаны по-разному так, чтобы можно было бы получать систему слоев с различными слоями. В качестве сортировочного устройства может применяться, например, центробежное сортировочное устройство грубых примесей, состоящее из неподвижной сортировочной корзины и ротора, который благодаря своему движению создает избыточное давление и пониженное давление, вследствие чего инородные включения, такие, как пластмасса, стекло и металл, в виде удаляемой фракции выделяются из суспензии волокнистого материала и откладываются на поверхности сортировочной корзины. Посредством очистной установки более тяжелые и абразивные частицы с плотностью более высокой, чем у целлюлозного волокна, например песок, стекло и золообразующие компоненты, могут быть выделены из суспензии волокнистого материала. При этом суспензия волокнистого материала с высокой степенью разбавления водой (например, при 2% плотного вещества) за счет центробежного ускорения ударяется о коническую стенку очистной установки и благодаря силе тяжести отводится в нижнюю часть очистной установки в виде удаляемой фракции. Эти способы разделения предпочтительно могут быть осуществлены на 3 или 4 стадиях с целью достижения соответствующей высокой степени очистки. Альтернативно или дополнительно может применяться диспергатор или диспергирующая гарнитура, которая обеспечивает гомогенизацию суспензии волокнистого материала и измельчение возможных примесей до размеров меньше границы видимости.

При этом чем больше промежуток между зубчатыми венцами и зубцами на диспергирующей гарнитуре и чем больше зазор между диспергирующими дисками, тем более щадящим образом может быть осуществлено диспергирование вещества, так что гомогенизация суспензии волокнистого материала может быть осуществлена, по меньшей мере, в значительной степени без укорачивания или без существенного укорачивания волокон. В случае флотационного устройства тонкодисперсные вещества, золообразующие компоненты, печатные краски и тому подобное благодаря присоединению к воздушным пузырькам всплывают на поверхность и могут быть выведены из суспензии волокнистого материала. В случае варио-сепаратора суспензию волокнистого материала впрыскивают между вращающимся валиком и вращающимся ситом. При этом вращающееся сито прижимает суспензию волокнистого материала к вращающемуся валику. Благодаря этому из суспензии волокнистого материала выводится много воды, причем с водой одновременно выводятся также золообразующие компоненты и тонкодисперсные вещества. Поэтому варио-сепаратор может применяться одновременно для сгущения суспензии волокнистого материала. Для снижения зольности суспензии волокнистого материала предпочтительно осуществляют, по меньшей мере, отделение грубых примесей предпочтительно посредством сортировочного устройства, а также отделение тонкодисперсного осадка, в частности, предпочтительно на многостадийной очистной установке.

Благодаря тому‚ что по меньшей мере одну суспензию волокнистого материала сгущают перед получением системы слоев, возможна точная регулировка содержания волокон и тонкодисперсного вещества. Кроме того, сгущение обеспечивает более простое манипулирование и промежуточное размещение суспензии волокнистого материала, например, в накопительном чане. Кроме того, благодаря стадии сгущения формирование слоя на картоноделательной машине может быть осуществлено особенно точно. Кроме того, достигается преимущество во времени и затратах, так как необходимая зона и время сушки могут быть сокращены соответственно.

Другие преимущества достигаются тогда, когда, по меньшей мере, часть по меньшей мере одной суспензии волокнистого материала перед получением системы слоев разделяют на фракцию длинных волокон и фракцию коротких волокон. Другими словами, предусмотрено, что в рамках подготовки суспензии волокнистого материала осуществляют двойное фракционирование, то есть разделение коротких и длинных волокон. При этом фракционированию принципиально может быть подвергнута только часть суспензии волокнистого материала или вся суспензия волокнистого материала. В случае известных на предшествующем уровне техники способов сортирования длинные волокна обычно квалифицируют и отсортировывают в виде удаляемой фракции. Особенность предложенной стадии способа состоит в том, чтобы выделять длинные волокна из удаляемой фракции фракционатора, а не выводить из системы компонентов. Это может быть, например, осуществлено благодаря особенно сильному разбавлению, адаптации частоты вращения ротора сортировочного устройства и адаптации разности давлений между входом и выходом фракционатора. Как уже было указано, длинные волокна в рамках способа по настоящему изобретению имеют большое значение в отношении пористости, воздухопроницаемости и пропитываемости картона-основы. Благодаря разделению коротких и длинных волокон имеется возможность особенно точно регулировать долю коротких и длинных волокон в суспензии волокнистого материала, так что система слоев может быть получена благодаря этому с особенно точными характеристиками. Принципиально имеет силу то обстоятельство, что пористость, воздухопроницаемость и пропитываемость слоя являются тем более высокими, чем больше длина волокон волокнистого материала и соответственно больше доля длинных волокон во всем волокне.

При этом в другом варианте осуществления настоящего изобретения предусмотрено, что фракцию длинных волокон и/или фракцию коротких волокон обрабатывают водяным паром и/или гомогенизируют, и/или диспергируют. Благодаря обработке водяным паром волокна становятся эластичными и стойкими на разрыв, вследствие чего эффективно предотвращаются нежелательные повреждения и укорачивание волокон. Благодаря гомогенизации и/или диспергированию волокон качество получаемого далее слоя может быть улучшено в еще большей степени, а его характеристики, особенно в отношении пористости и воздухопроницаемости, особенно точно установлены. Гомогенизация или диспергирование может быть осуществлено, например, посредством диспергатора, причем обработку водяным паром предпочтительно осуществляют перед входом суспензии волокнистого материала в диспергатор.

Другие преимущества достигаются тогда, когда фракцию длинных волокон и фракцию коротких волокон смешивают с заданным соотношением в суспензии волокнистого материала. При этом принципиально может быть предусмотрено, что суспензию волокнистого материала преобразуют благодаря целенаправленному смешиванию длинных и коротких волокон или длинные и короткие волокна с заданным соотношением примешивают к суспензии волокнистого материала. Также благодаря этому система слоев может быть получена соответственно с особенно точными характеристиками.

Другая возможность для особенно точного регулирования специфических характеристик системы слоев или картона-основы по настоящему изобретению обеспечена благодаря тому, что получают систему слоев по меньшей мере с двумя и предпочтительно по меньшей мере с тремя слоями. Например, может быть получена система слоев с 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 или с большим числом слоев, причем наличие по меньшей мере трех слоев или не более четырех слоев для многих областей применения является более предпочтительным. При этом число слоев, которые могут быть получены одновременно, как правило, определяется в зависимости от применяемой картоноделательной машины, бумагоделательной машины, машины для изготовления гофррированного тяжелого картона или тому подобного, которые должны содержать, например, соответствующее число сеток, гибридных формеров, систем обезвоживания верхней сетки и тому подобного.

При этом предпочтительным оказался вариант, когда для получения системы слоев применяют по меньшей мере две по-разному полученные и/или по-разному подготовленные суспензии волокнистых материалов. Благодаря наличию нескольких слоев возможны разные рецептуры сырья для каждого слоя. При этом роспуск сырья разного состава можно осуществлять в нескольких разбивателях. Наконец, в зависимости от слоя или листа можно осуществлять специфическую подготовку суспензии волокнистого материала. Благодаря этому система слоев может быть оптимально сформирована с адаптацией к соответствующей цели применения.

В другом варианте осуществления настоящего изобретения особенно хорошая пропитываемость картона-основы достигается благодаря тому, что по меньшей мере один внешний слой системы слоев получают более пористым, чем нижележащий внутренний слой системы слоев, и/или по меньшей мере один внутренний слой системы слоев получают более пористым, чем лежащий дальше снаружи слой системы слоев, и/или все слои системы слоев получают по меньшей мере по существу с одинаковой пористостью. В частности, в случае системы слоев из трех или большего числа слоев может быть предусмотрено, что оба внешних слоя получают более пористыми, чем один или несколько внутренних слоев. Таким образом, применяемая при пропитывании смола и/или смолоподобное вещество может особенно быстро проникнуть во всю систему слоев и полностью смочить систему слоев. Альтернативно внешние слои могут быть получены также менее пористыми, чем один или несколько внутренних слоев. Также может быть предусмотрено, что все слои имеют, по меньшей мере, по существу одинаковую пористость, причем пористость в зависимости от цели применения картона-основы может быть установлена с более высокими или более низкими значениями.

Другие преимущества достигаются тогда, когда получают систему слоев, в случае которой по меньшей мере один слой системы слоев имеет степень помола массы не более 25°ШР (градус Шоппера-Риглера по DIN EN ISO 5267-1) и предпочтительно имеет степень помола массы в интервале от 20 до 8°ШР и/или в случае которой по меньшей мере один слой системы слоев имеет степень помола массы по меньшей мере 8°ШР и предпочтительно степень помола массы находится в интервале от 15 до 60°ШР. Предпочтительно может быть предусмотрено, что по меньшей мере один слой имеет степень помола массы, равную 25, 24, 23, 22, 21, 20, 19, 18, 17, 16, 15, 14, 13, 12, 11, 10, 9, 8, 7, 6, 5, 4, 3, 2 или 1°ШР, и/или по меньшей мере один слой имеет степень помола массы, равную 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 или 60°ШР. Чем меньше степень помола массы подготовленной суспензии волокнистого материала при формовании листа на картоноделательной машине, тем более высокой является воздухопроницаемость и, следовательно, пропитываемость готового картона-основы. Свойство пористости учитывают при формировании отдельных слоев системы слоев. Более высокие степени помола массы одного или нескольких указанных слоев, напротив, ведут к более высокой механической стабильности и прочности системы слоев.

Другие преимущества достигаются тогда, когда добавку примешивают к суспензии волокнистого материала в расчете на сухую массу в массовой доле не более 5,0% и/или добавка представляет собой удерживающее средство, которое примешивают к суспензии в расчете на сухую массу в массовой доле не более 1,2% и предпочтительно в интервале от 0,2 до 0,9%, и/или добавка представляет собой стабилизатор влагопрочности, который примешивают к суспензии в расчете на сухую массу в массовой доле не более 2,2% и предпочтительно в интервале от 0,5 до 2,0%. При этом под массовой долей не более 5% предпочтительно следует понимать массовые доли, равные 5,0, 4,9, 4,8, 4,7, 4,6, 4,5, 4,4, 4,3, 4,2, 4,1, 4,0, 3,9, 3,8, 3,7, 3,6, 3,5, 3,4, 3,3, 3,2, 3,1, 3,0, 2,9, 2,8, 2,7, 2,6, 2,5, 2,4, 2,3, 2,2, 2,1, 2,0, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1,0, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1% или меньшие. Удерживающие средства принципиально служат для регулирования обезвоживания при формовании листа или слоя на картоноделательной машине. Особенно предпочтительными принципиально оказались массовые доли удерживающего средства от 0,3 до 0,8%. Применение средств, повышающих влагопрочность, предпочтительно обеспечивает безразрывное пропитывание готового картона-основы пропитывающей смолой на завершающей стадии изготовления слоистого материала. В зависимости от характеристик суспензии волокнистого материала особенно предпочтительными для получения требуемых характеристик слоя являются массовые доли средства, повышающего влагопрочность, до 2,0%.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотре