Вращающийся распылитель и способ напыления вещества покрытия

Иллюстрации

Показать всеИзобретение относится к вращающемуся распылителю вещества покрытия и способу напыления вещества покрытия на поверхность покрываемого объекта и может быть использовано в электростатических установках. Во вращающемся распылителе для электростатической установки для распыления вещества покрытия корпус содержит вторичные отверстия, расположенные на вторичном контуре, окружающем ось вращения. Каждое вторичное отверстие предназначено для выпуска вторичной воздушной струи во вторичном направлении, имеющем относительно оси вращения не равные нулю осевую составляющую и радиальную центростремительную составляющую, при которых вторичная струя попадает на наружную поверхность распылительного элемента. Первичный и вторичный контуры первичных и вторичных отверстий совпадают с окружностью с центром на оси вращения. Первичное направление образует в радиальной плоскости и относительно оси вращения угол, составляющий от 3 до 12°. В способе напыления вещества покрытия на поверхность покрываемого объекта диаметр распылительной кромки составляет от 50 до 100 мм. Круглая распылительная кромка расположена на осевом расстоянии от поверхности покрываемого объекта, измеренном параллельно оси вращения, меньшем 200 мм. Во время распыления вещество покрытия подвергается действию вторичных струй, выходящих из вторичных отверстий, расположенных на вторичном контуре, совпадающем с окружностью с центром на оси вращения. Каждая из вторичных струй направляется во вторичном направлении, имеющем относительно оси вращения не равные нулю осевую составляющую и радиальную центростремительную составляющую. Струи попадают на наружную поверхность распылительного элемента. Первичное направление образует в радиальной плоскости и относительно оси вращения угол, составляющий от 3 до 12°. Техническим результатом изобретения является обеспечение возможности создания устойчивой струи вещества покрытия и быстрой обработки относительно больших поверхностей при высоких скоростях перемещения распылителя относительно этих поверхностей. 2 н. и 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к вращающемуся распылителю вещества покрытия, который содержит распылительный элемент, выполненный с возможностью вращения вокруг оси вращения. Изобретение относится также к способу напыления вещества покрытия на поверхность покрываемого объекта при помощи вышеупомянутого вращающегося распылителя.

Известное напыление при помощи вращающихся распылителей применяют для нанесения на покрываемые объекты, такие как кузова автотранспортных средств, грунтовки, базового слоя и/или лака. Для этого используют вращающийся распылитель, который содержит распылительный элемент, вращающийся с высокой скоростью под действием средств приведения во вращение, таких как турбина на сжатом воздухе.

Как правило, такой распылительный элемент имеет форму чаши с симметрией вращения и содержит, по меньшей мере, одну распылительную кромку, начиная от которой образуется струя вещества покрытия. Эта струя вещества покрытия имеет общую форму усеченного конуса, которая, среди всего прочего, зависит от скорости вращения распылительного элемента и от расхода вещества покрытия. Чтобы контролировать форму этой струи вещества, как известно, вращающийся распылитель оборудуют отверстиями, обеспечивающими выход воздушных струй, образующих вместе воздушную юбку или воздушную структуру.

В документе JP-A-8071455 описан вращающийся распылитель, содержащий первичные отверстия, предназначенные для выпуска первичных воздушных струй, имеющих наклон относительно оси вращения чаши в первичном направлении, имеющем не равные нулю осевую составляющую и орторадиальную составляющую. Первичные воздушные струи создают, таким образом, вихревой воздушный поток, иногда называемый «завихрением», вокруг оси вращения чаши.

В документе WO-A-2009/010646 предложено использовать одновременно первичные воздушные струи, образующие юбку завихрения, и вторичные воздушные струи, которые попадают на наружную поверхность распылительного элемента, что обеспечивает точную и однородную регулировку струи вещества, распыляемого через распылительную кромку.

В документе WO-A-2010/037972 предложено смешивать первичные воздушные струи и вторичные воздушные струи для получения комбинированных струй в области пересечения этих струй, находящейся на входе кромки распылительного элемента. Это позволяет добиваться относительно высоких КПД нанесения покрытия, а также надежного напыления вещества покрытия на поверхность покрываемых объектов.

В документе ЕР-А-2 058 053 предложено использовать воздушные струи, выходящие из отверстий, выполненных на двух концентричных окружностях, которые отделены друг от друга и которые ориентированы в направлениях, являющихся либо полностью центробежными, либо полностью центростремительными, относительно оси вращения чаши.

В документе WO-A-2009/112932 предложено использовать струи, выходящие из отверстий, находящихся на первой окружности малого диаметра в расходящемся направлении и без взаимодействия с чашей, а также струи, проходящие в направлении, параллельном оси вращения чаши, в плоскости, радиальной к этой оси.

При использовании известных распылителей трудно получить одновременно широкую и стабильную струю вещества покрытия. Действительно, эффективность распылителя характеризуется его КПД нанесения (на английском языке Transfer Efficiency of Application или "TEA"), который является произведением шага траектории от центра распылителя относительно покрываемой поверхности на скорость перемещения этого распылителя по этой траектории. Этот КПД нанесения соответствует поверхности, обрабатываемой распылителем за единицу времени, и эту поверхность выражают в м2/мин. На практике шаг и скорость перемещения распылителя выбирают таким образом, чтобы гарантировать хорошее нанесение вещества покрытия, отвечающее требуемым спецификациям качества.

Рабочую ширину действия струи вещества покрытия определяют равной ширине слоя вещества покрытия, наносимого под действием этой струи, измеряемой в зоне, где этот слой имеет толщину, равную половине его максимальной толщины. По экономическим соображениям стремятся получить как можно более высокий КПД нанесения, чтобы оптимизировать количество распылителей, количество роботов, на которых установлены эти распылители, и длину покрасочных камер.

Известны распылители, позволяющие получать рабочую ширину более 400 мм. В таких распылителях используют относительно низкий расход воздуха юбки или воздуха структуры, что приводит к относительно слабому отклонению струи вещества покрытия в направлении оси вращения распылительного элемента. Эти струи широкого действия иногда называют "soft pattern". Распылители, создающие струи такого типа, невозможно перемещать с высокой скоростью по отношению к покрываемым поверхностям, так как возникает риск «разрыва» струи вещества покрытия, то есть она может стать неоднородной до такой степени, что значительная часть капель краски, образующих эту струю, не достигает цели. В этом случае производительность нанесения падает, и количество краски, не нанесенное на покрываемый объект, загрязняет камеру и робот, перемещающий распылитель, что требует последующих операций демонтажа.

С другой стороны, если расход воздуха юбки увеличить, струя вещества покрытия лучше направляется между кромкой распылительного элемента и покрываемым объектом. Однако это увеличение расхода воздуха юбки приводит к сужению рабочей ширины, поэтому необходимо уменьшать шаг траектории распылителя, что при одинаковой скорости робота увеличивает время цикла.

Другой метод, позволяющий получить относительно большую рабочую ширину, состоит в удалении распылителя от покрываемой поверхности, учитывая, что струя вещества покрытия имеет общую форму усеченного конуса. Однако этот подход существенно снижает производительность нанесения, так как значительная часть капель краски не достигает цели.

Задача изобретения состоит в устранении вышеуказанных недостатков и ограничений за создания вращающегося распылителя вещества покрытия, создающего широкую и устойчивую струю вещества покрытия и позволяющего быстро обрабатывать относительно большие поверхности при высоких скоростях перемещения распылителя относительно этих поверхностей.

В связи с этим объектом изобретения является вращающийся распылитель вещества покрытия, содержащий элемент распыления вещества покрытия, имеющий, по меньшей мере, одну круглую распылительную кромку, средства приведения во вращение распылительного элемента вокруг оси вращения и корпус, который определяет ось вращения и содержит первичные отверстия, расположенные на первичном контуре, окружающем ось вращения, при этом каждое первичное отверстие предназначено для выпуска первичной воздушной струи в первичном направлении, имеющем относительно оси вращения не равные нулю осевую составляющую и орторадиальную составляющую. Первичное направление имеет не равную нулю радиальную и центробежную составляющую относительно оси вращения, при этом первичная струя проходит на уровне распылительной кромки и вдоль оси вращения на расстоянии от оси вращения, которое строго превышает радиус распылительной кромки. Согласно изобретению, корпус распылителя содержит вторичные отверстия, расположенные на вторичном контуре, окружающем ось вращения, при этом каждое вторичное отверстие предназначено для выпуска вторичной воздушной струи во вторичном направлении, имеющем относительно оси вращения не равные нулю осевую составляющую и радиальную центростремительную составляющую, при которых вторичная струя попадает на наружную поверхность распылительного элемента, при этом первичные и вторичные контуры совпадают с окружностью с центром на оси вращения.

Изобретение извлекает выгоду из того, что воздух юбки «завихрения» можно использовать для формирования струи с хорошей стабильностью при достаточном расходе воздуха юбки и получать относительно большую рабочую ширину, благодаря тому, что первичное направление имеет не равную нулю радиальную и центробежную составляющую. Действительно, эта не равная нулю радиальная и центробежная составляющая первичного направления приводит к тому, что воздух юбки стремится сформировать струю расширяющейся формы на выходе распылительной кромки, что дает струю большой рабочей ширины. Эта большая рабочая ширина позволяет приблизить распылительный элемент к покрываемой поверхности, что обеспечивает хорошую однородность части струи вещества покрытия, которая достигает поверхности покрываемого объекта. Следует отметить, что изобретение опровергает устоявшиеся тенденции в области напыления вещества покрытия, поскольку обычно воздух юбки, в частности, завихрение используют для отклонения струи вещества покрытия, выходящей из распылительной кромки, в направлении оси вращения распылительного элемента. Согласно настоящему изобретению, наоборот, воздух юбки используют для «расширения» или «раскрывания» струи вещества покрытия, чтобы увеличить рабочую ширину. Благодаря изобретению, вторичные струи обдувают наружную поверхность распылительного элемента, после чего доходят до распылительной кромки, где они взаимодействуют со струей вещества покрытия (выходящей из этой кромки).

Предпочтительно первичное направление образует в радиальной плоскости относительно оси вращения угол, составляющий от 0 до 30°, предпочтительно от 3 до 12°.

Объектом изобретения является также способ напыления вещества покрытия, который можно осуществлять при помощи описанного выше распылителя. В частности, этот способ применяют для напыления вещества покрытия на поверхность покрываемого объекта при помощи вращающегося распылителя, содержащего элемент распыления вещества покрытия, имеющий, по меньшей мере, одну круглую распылительную кромку, диаметр которой составляет от 50 до 100 мм, средства приведения по вращение распылительного элемента вокруг оси вращения и корпус, который определяет вышеуказанную ось вращения. Согласно этому способу, во время распыления вещество покрытия, распыляемое от круглой кромки, подвергается действию первичных струй, каждая из которых направляется в первичном направлении, имеющем относительно оси вращения не равные нулю осевую составляющую и орторадиальную составляющую.

Согласно изобретению, первичное направление имеет не равную нулю радиальную и центробежную составляющую по отношению к оси вращения. Кроме того, на уровне распылительной кромки и вдоль оси вращения первичная струя расположена на расстоянии, строго превышающем радиус круглой распылительной кромки. Круглая распылительная кромка расположена на осевом расстоянии от поверхности покрываемого объекта, измеренном параллельно оси вращения, меньшем 200 мм, предпочтительно меньшем 180 мм, предпочтительно даже меньшем 150 мм. Вещество покрытия подвергается действию вторичных струй, каждая из которых направляется во вторичном направлении, имеющем относительно оси вращения не равные нулю осевую составляющую и радиальную центростремительную составляющую, причем эти струи попадают на наружную поверхность распылительного элемента. Первичные и вторичные струи выходят из первичных и вторичных отверстий, которые расположены на первичном и вторичном контурах, совпадающих с окружностью с центром на оси вращения распылительного элемента.

Благодаря заявленному способу, относительно большую протяженность действия, которую можно назвать "hard pattern", получают под действием первичных струй и вторичных струй и при относительно большой рабочей ширине за счет центробежной ориентации первичного направления и центростремительной ориентации направления вторичных струй до того, как они достигнут наружной поверхности распылительного элемента, при этом даже небольшое осевое расстояние между распылительным элементом и покрываемым объектом обеспечивает хороший КПД нанесения, так как капли, образующие струю вещества покрытия, остаются под влиянием воздуха юбки на всем своем пути к покрываемой поверхности.

Согласно предпочтительным, но неограничивающим аспектам изобретения, такой способ может иметь один или несколько следующих отличительных признаков, рассматриваемых в любых технически допустимых комбинациях:

- общий расход первичных струй составляет от 100 до 500 л/мин;

- общий расход вторичных струй составляет от 100 до 500 л/мин;

- расход первичных струй и, в случае необходимости, расход вторичных струй и скорость вращения распылительного элемента регулируют таким образом, чтобы скорость капель вещества покрытия, покидающих круглую кромку, превышала 5 м/с, при этом скорость перемещения распылителя по отношению к поверхности покрываемого объекта составляет от 0.2 до 2 м/с.

Изобретение и его другие преимущества будут более очевидны из нижеследующего описания варианта осуществления заявленного распылителя и заявленного способа, осуществляемого при помощи этого распылителя, представленного в качестве примера со ссылками на прилагаемые чертежи.

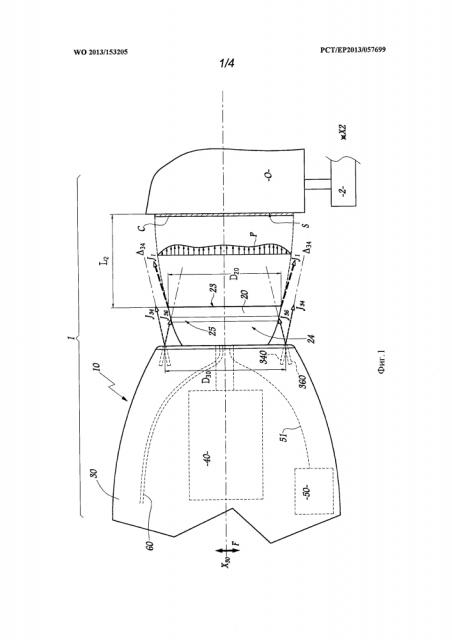

На фиг. 1 представлена принципиальная схема электростатической установки для напыления вещества покрытия, содержащей вращающийся распылитель в соответствии с изобретением;

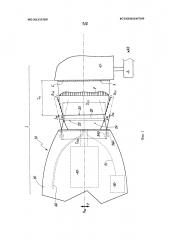

на фиг. 2 показана часть распылителя установки, изображенной на фиг. 1;

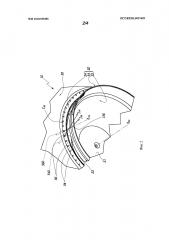

на фиг. 3 показана часть распылителя, изображенного на фиг. 1 и 2, вид сбоку;

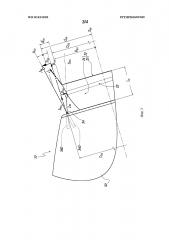

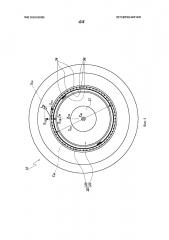

на фиг. 4 показана часть распылителя, изображенного на фиг. 1-3, вид спереди.

Установка 1, показанная на фиг. 1, включает в себя конвейер 2, выполненный с возможностью перемещения покрываемых объектов О вдоль оси Х2, перпендикулярной к плоскости фиг. 1. В примере, представленном на фигурах, объектом О, перемещаемым при помощи конвейера 2, является кузов автотранспортного средства.

Установка 1 содержит также распылитель 10 вращающегося и электростатического типа, который имеет чашу 20, образующую распылительный элемент и установленную на корпусе 30, внутри которого находится турбина 40 для приведения во вращение чаши 20 вокруг оси Х30, определяемой корпусом 30.

В корпусе 30 заключен также блок 50 высокого напряжения, соединенный с чашей 20 высоковольтным кабелем 51 и трубопровод 60 питания чаши 20, предназначенным для распыления веществом покрытия.

С входной частью чаши 20 соединен распределитель 21 для направления и распределения вещества покрытия. Скорость вращения чаши под нагрузкой, то есть когда она распыляет вещество, составляет от 20000 об/мин до 80000 об/мин.

Чаша 20 имеет симметрию вращения вокруг оси Х30 и содержит распределительную поверхность 22, по которой растекается вещество покрытия под действием центробежной силы вплоть до распылительной кромки 23, где оно распыляется в виде мельчайших капель. Капли образуют струю J1 вещества, выходящую из чаши на уровне ее кромки 23 и направляемую на объект О, поверхность S которого она покрывает слоем С вещества покрытия, толщина которого на фиг. 1 показана с преувеличением для лучшего понимания чертежа.

Задняя наружная поверхность 24 чаши 20, то есть поверхность, которая не обращена к ее оси вращения Х30, обращена в сторону корпуса 30.

Корпус 30 содержит первичные отверстия 34 и вторичные отверстия 36, расположенные на одной окружности С30 с центром на оси Х30. Эти первичные 34 и вторичные 36 отверстия предназначены для выпуска соответственно первичных воздушных струй J34 и вторичных воздушных струй J36, которые проходят на выходе отверстий 34 и 36 в соответствующих направлениях Δ34 и Δ36. Отверстия 34 и 36 расположены с чередованием вдоль окружности С30. Иначе говоря, каждое отверстие 34 расположено вдоль окружности С30 между двумя отверстиями 36 и наоборот.

Отверстия 34 расположены по первичному контуру, тогда как отверстия 36 расположены по вторичному контуру, причем эти первичный и вторичный контуры совпадают с окружностью С30. Благодаря совпадению первого и второго контуров, передняя сторона корпуса 30, в которой выполнены отверстия 34 и 36, может иметь небольшую радиальную ширину. Следовательно, она имеет небольшую площадь, и в данном случае речь идет о части распылителя, наиболее подверженной загрязнениям. Кроме того, чем меньше радиальная толщина этой передней стороны, тем меньше зона, в которой перед этой стороной создается разрежение за счет эффекта Вентури.

Вдоль оси Х30 кромка 23 находится на осевом расстоянии L1 от окружности С, которое в данном случае равно около 10 мм. Таким образом, расстояние L1 определяет расстояние, на которое чаша 20 выходит за пределы корпуса 30.

Первичное Δ34 и вторичное Δ36 направления определены соответственно наклонами относительно оси Х30 первичных каналов 340 и вторичных каналов 360, выполненных в корпусе 2. Эти каналы 340 и 360 являются прямолинейными и сообщаются соответственно с первичными 34 и вторичными 36 отверстиями. На входе каналы 340 и 360 соединены с двумя известными независимыми источниками подачи сжатого воздуха, позволяющими формировать струи J34 и J36. Эти источники, а также средства питания воздухом каналов 340 и 360 для упрощения чертежа не показаны. Они показаны на фиг. 4 документа WO-A-2009/010646.

Во время работы распылителя 10 давление и расход воздуха в каналах 340 являются такими, при которых общий расход первичных струй составляет от 100 до 500 л/мин. Во время работы давление и расход воздуха в каналах 360 являются такими, при которых общий расход вторичных струй составляет от 100 до 500 л/мин.

Направление Δ34 имеет относительно оси Х30 осевую составляющую А34, показанную на фиг. 3, которая не равна нулю и соответствует тому, что воздух выходит из первичных отверстий 34 в переднем направлении распылителя, то есть в направлении покрываемого объекта О. Это первичное направление Δ34 имеет также радиальную и центробежную составляющую R34, которая соответствует тому, что радиальное направление отходит от оси Х30 по мере удаления от первичного отверстия 34.

Относительные значения составляющих А34 и R34 выбирают таким образом, чтобы угол α, образованный в плоскости фиг. 3, которая является радиальной к оси Х30, между этими составляющими имел значение в пределах от 0 до 30°, предпочтительно от 3 до 18°.

Направление Δ34 имеет также орторадиальную составляющую О34, показанную на фиг. 4, которая соответствует тому, что первичные воздушные струи 34 образуют юбку завихрения.

Номинальный диаметр чаши 20, то есть диаметр распылительной кромки 23, обозначен D20.

Диаметр окружности С, на которой распределены первичные и вторичные отверстия 34 и 36, обозначен D30. Диаметр D30 превышает диаметр D20. Таким образом, учитывая эту разность диаметров и то, что направление Δ34 имеет радиальную и центробежную составляющую, первичная воздушная струя J34, которая проходит вдоль направления Δ34, проходит на уровне распылительной кромки 23 вдоль оси Х30, на радиальном расстоянии d34, которое превышает радиус R20 чаши 30, то есть половину диаметра D20. Благодаря такой ориентации направления Δ34, первичная воздушная струя может свободно пересечь область, в которой находится кромка 23.

Иначе говоря, составляющие А34, R34 и О34 направления Δ34 первичной струи J34 позволяют этой струе проходить на не равном нулю радиальном расстоянии d'34 от кромки 23, причем это радиальное расстояние соответствует разности между радиальным расстоянием d34 и радиусом R20. Это радиальное расстояние d'34 может составлять от 0 до 25 мм и зависит, кроме всего прочего, от значения осевого расстояния L1.

Каждая вторичная воздушная струя J36 имеет на выходе вторичного канала 36 наклон относительно оси вращения Х30 во вторичном направлении Δ36, которое имеет осевую составляющую А36 и радиальную и центростремительную составляющую R36. Эти осевая и радиальная составляющие определены таким образом, чтобы направление Δ36 попадало на заднюю поверхность 24 чаши 20, как это вытекает из фиг. 3.

Позицией 25 обозначена кольцевая зона задней поверхности 24, на которую попадают вторичные струи. Начиная от зоны 25, каждая вторичная воздушная струя расходится по части поверхности 24, находящейся между зоной 25 и кромкой 23. Это позволяет получать вторичный воздушный поток в виде относительно однородного слоя.

Таким образом, струя J1 вещества покрытия, отходящая от кромки 23, подвергается, с одной стороны, действию первичных воздушных струй J34, каждая из которых проходит в направлении Δ34 на расстоянии от кромки 23, и, с другой стороны, действию вторичных воздушных струй J36, которые обдувают поверхность 34, соприкоснувшись с ней в зоне 25.

Учитывая ориентацию своих направлений Δ34, первичные воздушные струи J34 стремятся расширить или распространить радиально относительно оси Х30 струю J1 вещества покрытия. Также вторичные струи J36, которые обдувают заднюю поверхность 24 чаши 20, стремятся отклонить струю J1 вещества покрытия в направлении оси Х30.

В этих условиях комбинированное действие первичных струй J34 и вторичных струй J36 приводит к образованию облака вещества покрытия между чашей 20 и поверхностью S, что обеспечивает хороший КПД нанесения, при этом достигается большая рабочая ширина воздействия облака вещества покрытия на поверхность S.

На практике, для чаши диаметром D20, составляющим от 50 до 100 мм, расстояние L2 меньше 200 мм, предпочтительно меньше 180 мм. Очень хорошие результаты можно получить при расстоянии L2, меньшем 150 мм. Это происходит, в частности, при применении электростатического распылителя с внутренней нагрузкой, то есть при контакте вещества покрытия с чашей 20, которая является электропроводящей и находится под высоким напряжением. В варианте изобретение можно применять при помощи распылителя с внешней нагрузкой при таком же диапазоне значений для расстояния L2.

Значения расхода первичных J34 и вторичных J36 струй и скорость вращения чаши 20 выбирают таким образом, чтобы скорость капли краски, покидающей кромку 20, превышала 5 м/с.

Скорость перемещения распылителя 20 перпендикулярно к оси Х30, как показано на фиг. 1 двойной стрелкой F, составляет от 0,2 до 2 м/с. Учитывая «стойкость» облака вещества покрытия на выходе чаши 20, эта относительно высокая скорость перемещения не приводит к деформации или неоднородности этого облака, поэтому вещество покрытия наносится на поверхность S равномерным слоем.

Установка 1 может содержать средства определения расстояния L2 путем измерения или вычисления, и это расстояние можно учитывать для регулирования высокого напряжения, действующего на вещество покрытия, в частности, через чашу 20, которая проводит электричество. В частности, заданное значение высокого напряжения, выдаваемого блоком 50, можно установить в таком номинальном значении U, при котором соотношение U/L2, которое соответствует среднему электростатическому полю между кромкой 23 и объектом О, остается постоянным при изменении расстояния L2.

Предпочтительно, учитывая относительно небольшое значение расстояния L2, номинальное значение высокого напряжения, используемого для электростатического заряда, выбирают меньшим 80 кВ. Учитывая относительно небольшое значение расстояния L2, электростатическое поле между чашей 20 и объектом О является интенсивным с таким же уровнем интенсивности, как и в классических установках, но при более низких значениях напряжения, чем обычно, что снижает риски возникновения пожара, так как накапливаемая емкостная энергия пропорциональна квадрату номинального высокого напряжения, выдаваемого блоком 50.

На практике, значение высокого напряжения U выбирают в зависимости от значения расстояния L2 таким образом, чтобы соотношение U/L2 было примерно равным 3 кВ/см. Предпочтительно это значение находится в пределах от 1 кВ/см до 4 кВ/см.

Несмотря на то, что предпочтительно использовать одновременно первичные воздушные струи J34 и вторичные воздушные струи J36 с заявленным распылителем и в рамках заявленного способа, использование вторичных воздушных струй является факультативным, поскольку, учитывая ориентацию направления Δ34, первичные воздушные струи в основном обеспечивают функцию формирования струи J1 вещества покрытия на выходе чаши.

1. Вращающийся распылитель (10) для электростатической установки (1) для распыления вещества покрытия, содержащий

- элемент (20) распыления вещества покрытия, имеющий по меньшей мере одну круглую распылительную кромку (23),

- средства (40) приведения во вращение распылительного элемента (20) вокруг оси вращения (Х30),

- корпус (30), который определяет ось вращения и содержит первичные отверстия (34), расположенные на первичном контуре (С30), окружающем ось вращения,

при этом каждое первичное отверстие (34) предназначено для выпуска первичной воздушной струи (J34) в первичном направлении (Δ34), имеющем относительно оси вращения не равные нулю осевую составляющую (А34) и орторадиальную составляющую (O34),

при этом первичное направление (Δ34) имеет не равную нулю радиальную и центробежную составляющую (R34) относительно оси вращения (Х30), и

первичная струя (J34) проходит на уровне распылительной кромки (23) вдоль оси вращения на расстоянии (d34) от оси вращения (Х30), которое строго превышает радиус (R20) распылительной кромки,

отличающийся тем, что

- корпус (30) содержит вторичные отверстия (36), расположенные на вторичном контуре (С30), окружающем ось вращения (Х30), при этом каждое вторичное отверстие предназначено для выпуска вторичной воздушной струи (J36) во вторичном направлении (Δ36), имеющем относительно оси вращения не равные нулю осевую составляющую (А36) и радиальную центростремительную составляющую (R36), при которых вторичная струя попадает на наружную поверхность (24) распылительного элемента (20), и

- первичный и вторичный контуры первичных (34) и вторичных (36) отверстий совпадают с окружностью (С30) с центром на оси вращения (Х30), при этом

первичное направление (Δ34) образует в радиальной плоскости и относительно оси вращения (Х30) угол (α), составляющий от 3 до 12°.

2. Способ напыления вещества покрытия на поверхность покрываемого объекта при помощи вращающегося распылителя (10) по п. 1 для электростатической установки (1) для распыления вещества, содержащего

- элемент (20) распыления вещества покрытия, имеющий по меньшей мере одну круглую распылительную кромку (23),

- средства (40) приведения во вращение распылительного элемента (20) вокруг оси вращения (Х30) и

- корпус (30), определяющий ось вращения,

при этом, в способе, во время распыления

- вещество покрытия (J1), распыляемое от круглой кромки (23), подвергается действию первичных струй (J34), выходящих из первичных отверстий, расположенных на первичном контуре, при этом каждая из этих первичных струй направляется в первичном направлении (Δ34), имеющем относительно оси вращения (Х30) не равные нулю осевую составляющую (А34) и орторадиальную составляющую (О34),

- первичное направление (Δ34) имеет радиальную составляющую (R34) не равную нулю и центробежную по отношению к оси вращения (Х30),

- на уровне распылительной кромки (24) и вдоль оси вращения (Х30) первичная струя (J34) расположена на расстоянии (d34), строго превышающем радиус (R20) круглой распылительной кромки,

отличающийся тем, что

- диаметр (D20) распылительной кромки составляет от 50 до 100 мм,

- круглая распылительная кромка (23) расположена на осевом расстоянии (L2) от поверхности покрываемого объекта (О), измеренном параллельно оси вращения (Х30), меньшем 200 мм,

- во время распыления вещество покрытия подвергается действию вторичных струй (J36), выходящих из вторичных отверстий, расположенных на вторичном контуре, совпадающем с окружностью (С30) с центром на оси вращения, причем каждая из этих вторичных струй направляется во вторичном направлении (Δ36), имеющем относительно оси вращения (Х30) не равные нулю осевую составляющую (А36) и радиальную центростремительную составляющую (R36), причем эти струи попадают на наружную поверхность (24) распылительного элемента, при этом первичное направление (Δ34) образует в радиальной плоскости и относительно оси вращения (Х30) угол (α), составляющий от 3 до 12°.

3. Способ по п. 2, отличающийся тем, что общий расход первичных струй (J34) составляет от 100 до 500 л/мин.

4. Способ по п. 3, отличающийся тем, что общий расход вторичных струй (J36) составляет от 100 до 500 л/мин.

5. Способ по одному из пп. 2-4, отличающийся тем, что расход первичных струй (J34) и, в случае необходимости, расход вторичных струй (J36) и скорость вращения распылительного элемента (20) регулируют таким образом, чтобы скорость капель вещества покрытия, покидающих круглую кромку (23), превышала 5 м/с, при этом скорость перемещения (F) распылителя по отношению к поверхности покрываемого объекта (О) составляет от 0.2 до 2 м/с.

6. Способ по одному из пп. 2-4, отличающийся тем, что круглая распылительная кромка (23) расположена на осевом расстоянии (L2) от поверхности покрываемого объекта (О), измеренном параллельно оси вращения (Х30), меньшем 180 мм.

7. Способ по п. 6, отличающийся тем, что круглая распылительная кромка (23) расположена на осевом расстоянии (L2) от поверхности покрываемого объекта (О), измеренном параллельно оси вращения (Х30), меньшем 150 мм.