Промышленная установка перегонки нефти

Иллюстрации

Показать всеИзобретение относится к установке перегонки нефти, включающей в себя, по меньшей мере, подогреватель нефти, печь, атмосферную колонну, выполненную с возможностью разделения нефти, нагретой в подогревателе и печи, на нефтепродукты и мазут, конденсатор и сепаратор, выполненные с обеспечением возможности охлаждения и сепарации парогазовой смеси, выводимой с верха атмосферной колонны. Установка характеризуется тем, что снабжена струйным аппаратом, выполненным с обеспечением возможности компримирования газовой смеси из сепаратора циркулирующей рабочей жидкостью и включенным в контур циркуляции рабочей жидкости, содержащий, по меньшей мере, сепаратор, теплообменный аппарат и насос, между насосом и сепаратором. Предлагаемая установка требует меньшего количества оборудования. 10 з.п. ф-лы, 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к нефтеперерабатывающей промышленности и может быть использована для перегонки нефти.

Предшествующий уровень техники

Известна схема перегонки нефтей на установках AT с однократным испарением, то есть с одной сложной ректификационной колонной с боковыми отпарными секциями (Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа: Гилем, 2002. стр. 218).

Известен блок атмосферной перегонки нефти высокопроизводительной установки ЭЛОУ - АВТ - 6, функционирующей по схеме двукратной ректификации. Обезвоженная и обессоленная на ЭЛОУ нефть дополнительно подогревается в теплообменниках и поступает на разделение в колонну частичного отбензинивания. Уходящие с верха этой колонны углеводородный газ и легкий бензин конденсируются и охлаждаются в аппаратах воздушного охлаждения и поступают в емкость орошения. Часть конденсата возвращается на верх колонны в качестве острого орошения. Отбензиненная нефть с низа колонны подается в трубчатую печь, где нагревается до требуемой температуры и поступает в атмосферную колонну. Часть отбензиненной нефти из печи возвращается в низ колонны в качестве горячей струи. С верха колонны отбирается тяжелый бензин, а сбоку через отпарные колонны выводятся топливные фракции 180-220(230), 220(230)-280 и 280-350°С. Атмосферная колонна, кроме острого орошения, имеет 2 циркуляционных орошения, которыми отводится тепло ниже тарелок отбора фракций 180-220 и 220-280°С. В нижние части атмосферной и отпарных колонн подается перегретый водяной пар для отпарки легкокипящих фракций. С низа атмосферной колонны выводится мазут, который направляется на блок вакуумной перегонки (Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа: Гилем, 2002. - стр. 219-220).

Также известна одноколонная установка первичной перегонки нефти, включающая блок атмосферной перегонки нефти, снабженный атмосферной колонной со вспомогательными устройствами и трубопроводной обвязкой с обеспечением возможности рекуперативного и печного нагрева нефти и ввода ее в колонну, вывода мазута с низа, топливных фракций боковыми погонами, парогазовой смеси с верха колонны, выделения охлаждением и сепарацией из этой смеси углеводородных газов низкого давления и бензина с частичным возвратом его в колонну в качестве верхнего (острого) орошения и выводом балансового избытка (Александров И.А. Перегонка и ректификация в нефтепереработке. - М.: Химия, 1981. С. 149).

Основными недостатками известных двухколонных установок являются необходимость установки дополнительной отбензинивающей колонны перед основной атмосферной и подачи испаряющего агента (водяного пара) в куб атмосферной колонны для удаления светлых компонентов из мазута, т.к. легкие компоненты нефти (газ и легкий бензин) удаляются в отбензинивающей колонне. При дальнейшей конденсации водяного пара и нефтепродуктов из атмосферной колонны образуются коррозионно-агрессивная кислая вода. Эти недостатки приводят к увеличению количества оборудования, необходимости использования дорогостоящих нержавеющих материалов и строительства установки отпарки кислой воды, а также к увеличению энергозатрат на конденсацию парогазовой смеси с верха атмосферной колонны.

Недостатком одноколонной установки является то, что газовая смесь, состоящая в основном из сухого и жирного углеводородных газов, выделяется в сепараторе атмосферной колонны с низким давлением ~1.5 кгс/см2 (абс). Для дальнейшего использования газовой смеси в качестве топлива или разделения на сухой и жирный газы смесь необходимо компримировать за счет компрессорной станции. Компрессор является дорогостоящим и сложным агрегатом, снижающим надежность установки и повышающим капитальные затраты на процесс первичной перегонки нефти.

Таким образом, известные способы и устройства атмосферной перегонки нефти имеют ряд недостатков, которые приводят к значительному увеличению капитальных и эксплуатационных затрат, усложнению конструкции установки.

Сущность изобретения

Изобретение направлено на повышение эффективности установок перегонки нефти и снижение капитальных и эксплуатационных затрат, заключающиеся, в первую очередь, в снижении количества оборудования и использовании физико-химических свойств нефтепродуктов.

Указанная задача решается за счет того, что используют установку перегонки нефти, включающую в себя, по меньшей мере, подогреватель нефти, печь, атмосферную колонну, выполненную с возможностью разделения нефти, нагретой в подогревателе и печи, на нефтепродукты и мазут, конденсатор и сепаратор, выполненные с обеспечением возможности охлаждения и сепарации парогазовой смеси, выводимой с верха атмосферной колонны, характеризующуюся тем, что снабжена струйным аппаратом, выполненным с обеспечением возможности компримирования газовой смеси из сепаратора циркулирующей рабочей жидкостью и включенным в контур циркуляции рабочей жидкости, содержащий, по меньшей мере, сепаратор, теплообменный аппарат и насос, между насосом и сепаратором.

В предпочтительном варианте осуществления изобретения контур циркуляции рабочей жидкости может быть снабжен линиями обновления циркулирующей рабочей жидкости, а струйный аппарат выполнен с обеспечением возможности использования бензина в качестве циркулирующей рабочей жидкости.

Установка может быть снабжена колонной стабилизации бензина и теплообменными аппаратами, выполненными с обеспечением возможности подогрева куба и сырья колонны. Теплообменный аппарат подогрева куба может быть выполнен печного типа.

Установка может быть снабжена секционной отпарной колонной, выполненной с обеспечением возможности подачи водяного пара в секции.

В предпочтительном варианте осуществления изобретения установка может быть снабжена блоком электрообессоливания и обезвоживания нефти, а также блоком вакуумной перегонки мазута.

В частном случае осуществления изобретения установка может быть снабжена линиями подачи стабильного бензина в верх атмосферной колонны и/или в шлемовую линию атмосферной колонны перед конденсатором.

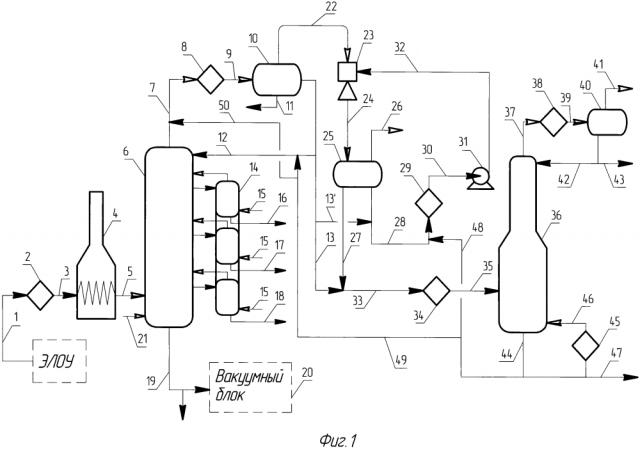

На фиг. 1 приведен общий вид описываемой промышленной установки перегонки нефти.

Пунктирные линии на схеме относятся к некоторым возможным вариантам реализации решения.

Раскрытие варианта осуществления изобретения

Промышленная установка первичной перегонки нефти согласно изобретению, как показано на фиг. 1, включает в себя печь 4, атмосферную колонну 6, секционную стриппинг-колонну 14, подогреватель нефти 2, теплообменные аппараты 29, 34 и 45, конденсатор 8 и 38, сепараторы 10 и 40, струйный аппарат 23.

Промышленная установка первичной перегонки нефти согласно изобретению работает следующим образом.

Нефть после установки ЭЛОУ по линии 1 подается в подогреватель нефти 2, где она проходит предварительный нагрев. Далее по линии 3 подогретая нефть подается в печь 4, где нагревается до требуемой температуры перегонки. Предварительный нагрев в теплообменном аппарате 2 осуществляется для снижения тепловой нагрузки на змеевик печи и продления межремонтного пробега. После печи 4 газожидкостная смесь нефтепродуктов по линии 5 поступает в основную атмосферную колонну 6, где за счет ректификации разделяется на отдельные нефтепродукты. Парогазовая смесь (углеводородные газы, бензин и водяной пар) с верха атмосферной колонны по линии 7 поступает в конденсатор 8, откуда после охлаждения по линии 9 поступает в сепаратор 10. Отделившаяся в сепараторе 10 водная фаза по линии 11 выводится с установки. Для регулирования температуры верха атмосферной колонны 6 по линии 12 подается часть нестабильного бензина из сепаратора 10. Балансовый избыток нестабильного бензина выводится по линии 13 на стабилизацию. Лигроиновая, керосиновая и дизельная фракции из атмосферной колонны поступают в секционную стриппинг-колонну 14, где осуществляется отпарка фракций водяным паром, подаваемым по линиям 15. Вывод лигроиновой, керосиновой и дизельной фракций осуществляется соответственно по линиям 16, 17, 18. Из куба атмосферной колонны по линии 19 выводится мазут и при необходимости подается на вакуумный блок 20. При необходимости в куб атмосферной колонны по линии 21 подается испаряющий агент, имеющий слабую коррозионную активность. Газовая смесь из сепаратора 10 по линии 22 выводится в струйный аппарат 23, где компримируется и абсорбируется струями активной жидкости (бензин), и далее по линии 24 газожидкостная смесь поступает в сепаратор 25. В зависимости от режима работы, газовая фаза из сепаратора 25 может выводиться с установки по линии 26. Часть циркулирующего бензина с абсорбированными газами (распитка) выводится из сепаратора 25 по линии 27. Остальная циркулирующая часть бензина из сепаратора 25 по линии 28 подается в теплообменный аппарат 29. Температура на выходе из теплообменного аппарата 29 регулируется в зависимости от режима работы, состава нефти и нефтепродуктов. Далее циркулирующий бензин из теплообменного аппарата 29 по линии 30 подается на прием насоса 31, откуда по линии 32 подается в струйный аппарат 23. Для снижения доли абсорбированных газов в циркулирующем бензине и, соответственно, увеличения эффективности струйного аппарата по линии 13' подается часть бензина атмосферной колонны (бензин AT). Остальная часть бензина AT смешивается с распиткой и по линии 33 поступает в теплообменный аппарат 34. Нагретая в теплообменном аппарате газобензиновая смесь по линии 35 поступает в колонну стабилизации (стабилизатор) 36, где за счет ректификации разделяется на стабильный бензин, а также сухой и жирный газы. Последние с верха стабилизатора по линии 37 подаются на охлаждение в конденсатор 38. Далее по линии 39 газожидкостная смесь поступает в сепаратор 40, где разделяется на газовую (сухой газ) и жидкую (жирный газ) фазы. Сухой газ по линии 41 выводится с установки, часть жирного газа по линии 42 в виде орошения подается наверх стабилизатора для регулирования температуры, а балансовый избыток выводится с установки по линии 43. Стабильный бензин выводится с куба колонны по линии 44, часть которого через теплообменный аппарат 45 возвращается в куб стабилизатора по линии 46 в виде теплоносителя, а балансовый избыток выводится с установки по линии 47. Теплообменный аппарат 45 может быть выполнен печного типа. При необходимости стабильный бензин по линии 48 может подаваться в контур циркуляции качестве подпитки, а также по линиям 49 и/или 50 в качестве орошения атмосферной колонны. В подогревателе нефти 2 и теплообменном аппарате 34 может использоваться тепло нефтепродуктов (фракций), выводимых с установки (на схеме не показано).

Циркуляцию рабочей жидкости осуществляют по контуру сепаратор 25 - теплообменный аппарат 29 - насос 31 - струйный аппарат 23.

Одноколонная перегонка нефти с использованием струйного аппарата позволяет снизить количество оборудования (отсутствует отбензинивающая колонна, компрессорная станция) и использовать более дешевые материалы за счет снижения вплоть до нуля количества пара, подаваемого в куб атмосферной колонны, и, соответственно, значительного снижения количества образующихся коррозионно-активных компонентов.

Использование бензина в качестве циркулирующей рабочей жидкости струйного аппарата и возможность ее обновления обеспечивает абсорбцию углеводородных газов, повышение эффективности струйного аппарата и снижение затрат на компримирование газов.

Эти существенные отличительные признаки предлагаемого решения вносят основной вклад в повышение эффективности работы установки перегонки нефти: позволяют снизить капитальные и эксплуатационные затраты за счет меньшего количества оборудования и использования более дешевых материалов, повысить надежность работы установки.

Колонна стабилизации бензина обеспечивает разделение газобензиновой смеси на стабильный бензин, сухой и жирный газы.

Секционная отпарная колонна обеспечивает требуемые показатели по вспышке лигроиновой, керосиновой и дизельной фракций.

Использование в теплообменных аппаратах тепла нефтепродуктов, выводимых с установки, обеспечивает высокую энергетическую эффективность установки и снижает эксплуатационные затраты.

Вовлечение блока вакуумной перегонки мазута обеспечивает большую глубину переработки нефти и отбор нефтепродуктов: вакуумного газойля - сырья для производства высокооктанового бензина, вакуумный соляр - компонент дизельного топлива и гудрон - сырье для производства котельного топлива.

1. Установка перегонки нефти, включающая в себя, по меньшей мере, подогреватель нефти, печь, атмосферную колонну, выполненную с возможностью разделения нефти, нагретой в подогревателе и печи, на нефтепродукты и мазут, конденсатор и сепаратор, выполненные с обеспечением возможности охлаждения и сепарации парогазовой смеси, выводимой с верха атмосферной колонны, характеризующаяся тем, что снабжена струйным аппаратом, выполненным с обеспечением возможности компримирования газовой смеси из сепаратора циркулирующей рабочей жидкостью и включенным в контур циркуляции рабочей жидкости, содержащий, по меньшей мере, сепаратор, теплообменный аппарат и насос, между насосом и сепаратором.

2. Установка по п. 1, отличающаяся тем, что контур циркуляции рабочей жидкости снабжен линиями обновления циркулирующей рабочей жидкости, а струйный аппарат выполнен с обеспечением возможности использования бензина в качестве циркулирующей рабочей жидкости.

3. Установка по п. 1, отличающаяся тем, что снабжена колонной стабилизации бензина.

4. Установка по п. 3, отличающаяся тем, что колонна стабилизации бензина снабжена теплообменными аппаратами, выполненными с обеспечением возможности подогрева куба и сырья колонны.

5. Установка по п. 4, отличающаяся тем, что теплообменный аппарат подогрева куба колонны стабилизации выполнен печного типа.

6. Установка по п. 1, отличающаяся тем, что снабжена секционной отпарной колонной, выполненной с обеспечением возможности подачи водяного пара в секции.

7. Установка по п. 1, отличающаяся тем, что подогреватель нефти и теплообменные аппараты выполнены с обеспечением возможности использования тепла нефтепродуктов, выводимых с установки.

8. Установка по любому из пп. 1-7, отличающаяся тем, что снабжена блоком электрообессоливания и обезвоживания нефти, установленным перед подогревателем нефти.

9. Установка по любому из пп. 1-7, отличающаяся тем, что снабжена блоком вакуумной перегонки мазута.

10. Установка по любому из пп. 1-7, отличающаяся тем, что снабжена линией подачи стабильного бензина из колонны стабилизации на верх атмосферной колонны.

11. Установка по любому из пп. 1-7, отличающаяся тем, что снабжена линией подачи стабильного бензина из колонны стабилизации в шлемовую линию атмосферной колонны перед конденсатором.