Извлечение этилена путем абсорбции

Иллюстрации

Показать всеИзобретение относится к способу извлечения этилена из потока продуктов полимеризации системы получения полиэтилена. Способ включает: отделение потока легких газов от потока продуктов полимеризации, причем указанный поток легких газов содержит непрореагировавший этилен; приведение в контакт потока легких газов с системой абсорбирующих растворителей, причем указанное приведение в контакт потока легких газов с системой абсорбирующих растворителей происходит при температуре в диапазоне от 4°С (40°F) до 43°С (110°F), причем по меньшей мере часть непрореагировавшего этилена из потока легких газов абсорбируется системой абсорбирующих растворителей; и извлечение непрореагировавшего этилена из системы абсорбирующих растворителей с получением извлеченного этилена. При этом система абсорбирующих растворителей содержит хлорид меди, анилин и N-метилпирролидон. Также изобретение относится к способу получения полиэтилена и трем вариантам системы получения полиэтилена. Предлагаемое изобретение позволяет с высокой эффективностью отделять этилен из потока повторной переработки. 5 н. и 29 з.п. ф-лы, 10 ил., 3 табл., 41 пр.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка представляет собой частичное продолжение заявки на патент США №12/905966, поданной 15 октября 2010 г и озаглавленной «Improved Ethylene Separation)) («Улучшенное отделение этилена»), содержание которой полностью включено в настоящую заявку посредством ссылки для всех целей.

УРОВЕНЬ ТЕХНИКИ

Область техники

[0002] Настоящее изобретение в целом относится к производству полиэтилена. В частности, настоящее изобретение относится к системам и способам улучшения эффективности производства полиэтилена благодаря уменьшению потерь этилена.

Уровень техники

[0003] Производство полимеров, таких как полиэтилен, из легких газов требует высокочистого сырья мономеров и сомономеров. Из-за небольших различий в температурах кипения между легкими газами в таком сырье промышленное производство такого высокочистого сырья может требовать работы множества перегонных колонн, высоких давлений и криогенных температур. По этой причине затраты энергии, связанные с очисткой сырья, представляют значительную часть общих затрат на производство указанных полимеров. Кроме того, инфраструктура, необходимая для производства, хранения и вторичной переработки высокочистого сырья составляет значительную часть связанных капитальных вложений.

[0004] Для компенсации части затрат и максимизации выработки может быть полезно возвращать и/или рециркулировать любые непрореагировавшие сырьевые газы, особенно легкие углеводородные реагенты, такие как этилен. Газы, содержащие непрореагировавшие мономеры, можно отделять от полимера после реакции полимеризации. Полимер перерабатывают, в то время как непрореагировавшие мономеры извлекают из газов, возвращаемых после реакции полимеризации. Для осуществления указанных операций потоки возвращаемого газа обычно или подвергали процессу очистки, или перенаправляли на другие дублирующие стадии переработки. В обоих случаях традиционные способы извлечения мономера приводили к необходимости применения энергетически невыгодных и дорогостоящих способов.

[0005] Следовательно, существует потребность в высокоэффективном отделении этилена из потока повторной переработки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0006] В настоящем изобретении описан способ извлечения этилена из потока продуктов полимеризации системы получения полиэтилена, включающий отделение потока легких газов от потока продуктов полимеризации, причем указанный поток легких газов содержит этан и непрореагировавший этилен, приведение в контакт потока легких газов с системой абсорбирующих растворителей, причем приведение в контакт потока легких газов с системой абсорбирующих растворителей осуществляют при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), причем по меньшей мере часть непрореагировавшего этилена из потока легких газов абсорбируется системой абсорбирующих растворителей, и извлечение непрореагировавшего этилена из системы абсорбирующих растворителей с получением извлеченного этилена.

[0007] Кроме того, в настоящей заявке описан способ получения полиэтилена, включающий приведение в контакт этилена и катализатора полимеризации в полимеризационном реакторе в подходящих условиях реакции с образованием потока продуктов полимеризации, отделение потока легких газов от потока продуктов полимеризации, причем указанный поток легких газов содержит непрореагировавший этилен, приведение в контакт потока легких газов с системой абсорбирующих растворителей в абсорбционном реакторе при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), причем по меньшей мере часть непрореагировавшего этилена из потока легких газов абсорбируется системой абсорбирующих растворителей с образованием композиции, содержащей комплекс системы абсорбирующих растворителей и непрореагировавшего этилена, удаление неабсорбированных газов из потока легких газов после приведения в контакт с системой абсорбирующих растворителей, извлечение непрореагировавшего этилена из системы абсорбирующих растворителей и приведение в контакт извлеченного этилена с катализатором полимеризации.

[0008] Также в настоящей заявке описана система получения полиэтилена, включающая поток сырья, содержащий этилен, причем указанный поток сырья характеризуется тем, что он входит в полимеризационный реактор, поток продуктов полимеризации, причем указанный поток продуктов полимеризации характеризуется тем, что он выходит из полимеризационного реактора и входит в сепаратор, поток легких газов, содержащий непрореагировавший этилен, причем указанный поток легких газов характеризуется тем, что он выходит из сепаратора, в котором поток легких газов был отделен от потока продуктов полимеризации, причем указанный поток легких газов характеризуется тем, что он входит в систему абсорбирующих растворителей, причем указанная система абсорбирующих растворителей имеет температуру в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), конъюгат абсорбента с этиленом, причем указанный конъюгат абсорбента с этиленом характеризуется тем, что он образуется внутри системы абсорбирующих растворителей путем абсорбции по меньшей мере части непрореагировавшего этилена системой абсорбирующих растворителей, и поток отработанных газов, содержащий этан, причем указанный поток отработанных газов характеризуется тем, что он выходит из абсорбционного реактора, причем указанный поток отработанных газов содержит компоненты потока легких газов, не абсорбированные системой абсорбирующих растворителей, и поток извлеченного непрореагировавшего этилена, причем указанный поток извлеченного непрореагировавшего этилена характеризуется тем, что он выходит из абсорбционного реактора и вновь входит в полимеризационный реактор.

[0009] Также в настоящей заявке описана система получения полиэтилена, включающая полимеризационный реактор, причем указанный полимеризационный реактор выполнен с возможностью принимать поток сырья, содержащий этилен, причем указанный полимеризационный реактор выполнен с возможностью выпускать поток продуктов полимеризации, сепаратор, причем указанный сепаратор выполнен с возможностью получать поток продуктов полимеризации и выпускать поток легких газов, содержащий непрореагировавший этилен, причем указанный поток легких газов был отделен от потока продуктов полимеризации, и абсорбционный реактор, содержащий систему абсорбирующих растворителей, причем указанный абсорбционный реактор выполнен с возможностью получать поток легких газов, абсорбировать по меньшей мере часть непрореагировавшего этилена системой абсорбирующих растворителей при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F), и выпускать поток отработанных газов, содержащий компоненты потока легких газов, которые не были абсорбированы системой абсорбирующих растворителей, причем указанный абсорбирующий реактор дополнительно выполнен с возможностью выпускать поток извлеченного непрореагировавшего этилена, причем указанный полимеризационный реактор дополнительно выполнен с возможностью получать поток извлеченного непрореагировавшего этилена.

[0010] Также в настоящей заявке описана система получения полиэтилена, включающая полимеризационный реактор, причем указанный полимеризационный реактор выполнен с возможностью получать поток сырья, содержащего этилен, причем указанный полимеризационный реактор выполнен с возможностью выпускать поток продукта полимеризации, сепаратор, причем указанный сепаратор выполнен с возможностью получать поток продукта полимеризации и выпускать поток легких газов, содержащий непрореагировавший этилен, причем указанный поток легких газов был отделен от потока продуктов полимеризации, абсорбционный реактор, содержащий систему абсорбирующих растворителей, причем указанный абсорбционный реактор выполнен с возможностью получать поток легких газов, абсорбировать по меньшей мере часть непрореагировавшего этилена при помощи системы абсорбирующих растворителей при температуре в диапазоне от примерно 4°С (40°F) до примерно 43°С (110°F) и выпускать поток отработанных газов, содержащий компоненты потока легких газов, не абсорбированные системой абсорбирующих растворителей, причем указанный абсорбционный реактор дополнительно выполнен с возможностью выпускать комплексный поток, содержащий этилен, абсорбированный в системе абсорбирующих растворителей, и регенератор растворителя для регенерации системы абсорбирующих растворителей и для выпуска потока извлеченного непрореагировавшего этилена, причем указанный полимеризационный реактор дополнительно выполнен с возможностью получать поток извлеченного непрореагировавшего этилена.

[0011] Выше были достаточно широко описаны признаки и технические преимущества предмета настоящего изобретения, для лучшего понимания следующего подробного описания. Описанные выше различные характеристики, а также другие признаки, будут легко понятны специалисту в данной области техники после прочтения следующего подробного описания предпочтительных вариантов реализации, со ссылками на прилагаемые чертежи.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Для подробного описания предпочтительных вариантов реализации описанных способов и систем будут приведены ссылки на прилагаемые чертежи, где:

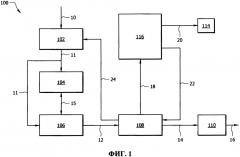

[0013] ФИГУРА 1 иллюстрирует схему первого варианта реализации системы получения полиэтилена;

[0014] ФИГУРА 2 иллюстрирует схему второго варианта реализации системы получения полиэтилена;

[0015] ФИГУРА 3 иллюстрирует схему третьего варианта реализации системы получения полиэтилена;

[0016] ФИГУРА 4 иллюстрирует технологическую схему процесса первого варианта реализации способа получения полиэтилена;

[0017] ФИГУРА 5 иллюстрирует технологическую схему процесса второго варианта реализации способа получения полиэтилена;

[0018] ФИГУРА 6 иллюстрирует технологическую схему процесса третьего варианта реализации способа получения полиэтилена;

[0019] ФИГУРА 7 представляет собой график, показывающий зависимость растворимости от температуры для этилена и этана в системе абсорбирующих растворителей;

[0020] ФИГУРА 8 иллюстрирует схему варианта реализации абсорбционного реактора, имеющего конфигурацию абсорбции с перепадом давления;

[0021] ФИГУРА 9 иллюстрирует схему варианта реализации адсорбционной системы; и

[0022] ФИГУРА 10 иллюстрирует схему варианта реализации модели адсорбционной системы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] В настоящей заявке описаны системы, установки и способы, относящиеся к получению полиэтилена с повышенной эффективностью. Системы, установки и способы в целом относятся к отделению первого химического компонента или соединения от композиции, получаемой при производстве полиэтилена и содержащей первый химический компонент или соединений и один или более других химических компонентов, соединений или подобных составляющих.

[0024] На фигуре 1 описана первая система получения полиэтилена (ППЭ) 100. Система ППЭ 100 в целом включает очиститель 102, реакторы 104, 106, сепаратор 108, процессор 110, абсорбционный реактор 116 и перерабатывающее устройство 114. В вариантах реализации ППЭ согласно настоящему описанию различные компоненты системы могут находиться в жидкостной коммуникации посредством одного или более проводников (например, труб, шлангов, линий подачи жидкостей, и т.д.), подходящих для передачи конкретного потока, например, как подробно показано пронумерованными потоками на фигурах 1-3.

[0025] В варианте реализации, показанном на фигуре 1, поток сырья 10 можно передавать в очиститель 102. Поток очищенного сырья 11 можно передавать из очистителя 102 в один или более реакторов 104, 106. Если указанная система включает два или более реакторов, реакторный поток 15 можно передавать из реактора 104 в реактор 106. Поток продуктов полимеризации 12 можно передавать из одного или более реакторов 104, 106 в сепаратор 108. Поток полимера 14 можно передавать из сепаратора 108 в процессор 110. Поток продукта 16 можно выпускать из процессора 110. Газовый поток 18 можно передавать из сепаратора 108 в абсорбционный реактор 116. Поток отработанных газов 20 можно передавать из абсорбционного реактора 116 в перерабатывающее устройство 114, и рециркулируемый поток 22 можно передавать из абсорбционного реактора 116 в сепаратор 108. Повторно вводимый поток 24 можно передавать из сепаратора 108 в очиститель 102.

[0026] На фигуре 2 описан второй вариант реализации системы получения ППЭ 200, часть компонентов которой общие с ППЭ 100. В альтернативном варианте реализации, показанном на фигуре 2, вторая система ППЭ 200 дополнительно включает устройство для удаления кислорода 118. Как альтернатива первой системе ППЭ 100 (показанной на фигуре 1), в варианте реализации, показанном на фигуре 2, поток газа 18 можно передавать в устройство для удаления кислорода 118. Обработанный поток газа 26 можно передавать из устройства для удаления кислорода 118 в абсорбционный реактор 116.

[0027] На фигуре 3 описан второй вариант реализации системы получения ППЭ 300, часть компонентов которой общие с ППЭ 100 и ППЭ 200. В альтернативном варианте реализации, показанном на фигуре 3, вторая система ППЭ 300 дополнительно включает регенератор 120 (например, десорбционный сосуд). Как альтернатива первой и второй системам ППЭ 100 и 200, соответственно, в варианте реализации, показанном на фигуре 3, комплексный поток 28 можно передавать из абсорбционного реактора 116 в регенератор 120. Рециркулируемый поток 22 можно передавать из регенератора 120 в сепаратор 108, и поток регенерированного абсорбента 30 можно передавать из регенератора 120 в абсорбционный реактор 116.

[0028] На фигуре 3 температуру регенерированного растворителя можно получать из потока 30. Температура абсорбционного реактора 116 может зависеть от температуры потока газа 18, температуры регенерированного растворителя в потоке 30, теплового эффекта растворения и теплового эффекта реакции. В описанных вариантах реализации массовый расход регенерированного растворителя в потоке 30 может превышать в 50-300 раз массовый расход потока газа 18. Следовательно, температура в адсорбционном реакторе 116 может значительно зависеть от температуры регенерированного растворителя в описанных вариантах реализации.

[0029] Были описаны различные подходящие варианты реализации системы ППЭ, далее описаны варианты реализации способа ППЭ. Один или более вариантов реализации способа ППЭ могут быть описаны со ссылками на одну или несколько систем из системы ППЭ 100, системы ППЭ 200 и/или системы ППЭ 300. Хотя данный способ ППЭ может быть описан со ссылками на один или более вариантов реализации системы ППЭ, такое описание не следует рассматривать как ограниченное указанными вариантами. Хотя различные стадии способов согласно настоящему изобретению могут быть описаны или проиллюстрированы в определенном порядке, это не следует рассматривать как ограничение указанных способов каким-либо конкретным порядком, если не указано иное.

[0030] На фигуре 4 показан первый способ ППЭ 400. Способ ППЭ 400 в целом включает в блоке 51 очистку потока сырья, в блоке 52 полимеризацию мономеров потока очищенного сырья с образованием продукта полимеризации, в блоке 53 разделение продукта полимеризации на поток полимера и поток газов, в блоке 54 переработку потока полимера, в блоке 55 отделение по меньшей мере одного газообразного компонента от потока газов с образованием рециркулируемого потока и отработанного потока, и в блоке 56 сжигание отработанного потока.

[0031] В одном из вариантов реализации первый способ ППЭ 400 или часть указанного способа можно осуществлять посредством первой системы ППЭ 100 (например, как показано на фигуре 1). На фигурах 1 и 4 в одном из вариантов реализации поток сырья 10 может содержать газообразный реагент, в частности, этилен. В одном из вариантов реализации очистка потока сырья приводит к получению очищенного потока 11, содержащего по существу чистые мономеры (например, этиленовые мономеры), сомономеры (например, сомономеры бутена-1), или комбинации указанных соединений. Полимеризация мономеров (необязательно, сомономеров) очищенного потока 11 приводит к получению потока продуктов полимеризации 12, в общем содержащего непрореагировавший мономер (например, этилен), необязательно, непрореагировавший сомономер (например, бутен-1), побочные продукты (например, этан, который может представлять сбой этан, образующийся как побочный продукт из этилена и водорода) и продукт полимеризации (например, полимер и, необязательно, сополимер). Разделение потока продуктов полимеризации 12 приводит к получению потока полимера 14 (например, полиэтиленового полимера, сополимера) и потока газов 18, в общем содержащего непрореагировавший мономер (например, этиленовый мономер и, необязательно, сомономер, такой как бутен-1) и различные отработанные газы (например, этан). Переработка потока полимера 14 приводит к получению потока продукта 16. Отделение по меньшей мере одного газообразного компонента от потока газов 18 приводит к получению рециркулируемого потока 22, в общем содержащего непрореагировавший этиленовый мономер (необязательно, непрореагировавший сомономер), и потока отработанных газов 20. В одном из вариантов реализации разделение потока газов 18 включает абсорбцию этилена из потока газов 18 с получением потока отработанных газов 20, а затем высвобождение абсорбированного этилена с образованием рециркулируемого потока 22. Рециркулируемый поток 22, содержащий этилен, можно сжимать (например, возвращать в сепаратор 108 для сжатия) и повторно вводить в способ ППЭ (например, способ ППЭ 400) в виде повторно вводимого потока 24. Сжигание потока отработанных газов 20 можно осуществлять при помощи факела, такого как перерабатывающее устройство 114.

[0032] На фигуре 5 показан второй способ ППЭ 500, который имеет ряд общих стадий со способом ППЭ 400. В альтернативном варианте реализации, показанном на фигуре 5, блок 55 с фигуры 4 усовершенствован благодаря введению блока 57, обрабатывающего газовый поток с образованием обработанного газового потока, и в блоке 55’ происходит отделение по меньшей мере одного компонента обработанного газового потока с образованием рециркулируемого потока и потока отработанного потока.

[0033] В одном из вариантов реализации второй способ ППЭ 500 или часть его можно осуществлять посредством второй системы ППЭ 200 (например, как показано на фигуре 2). В качестве альтернативы вариантам реализации на фигурах 1 и 4, в варианте реализации на фигурах 2 и 5 обработка потока газов 18 приводит к получению обработанного потока газов 26. В одном из вариантов реализации обработка потока газов 18 включает удаление кислорода из потока газов 18. Отделение по меньшей мере одного газообразного компонента от обработанного потока газов 26 приводит к получению рециркулируемого потока 22, в общем содержащего непрореагировавший этиленовый мономер (необязательно, сомономер), и потока отработанных газов 20.

[0034] На фигуре 6 показан третий способ ППЭ 600, который имеет ряд общих стадий со способом ППЭ 500. В альтернативном варианте реализации, показанном на фигуре 6, блок 55ʹ фигуры 5 усовершенствован благодаря тому, что в блоке 55ʹʹ происходит отделение по меньшей мере одного газообразного компонента от обработанного потока газов с образованием комплексного потока и потока отработанных газов, и благодаря введению блока 58, в котором происходит разделение комплексного потока на поток абсорбента и рециркулируемый поток.

[0035] В одном из вариантов реализации третий способ ППЭ 600 или его часть можно осуществлять посредством третьей системы ППЭ 300 (например, как показано на фигуре 3). В качестве альтернативы вариантам реализации на фигурах 1 и 4 и 2 и 5, в варианте реализации на фигурах 3 и 6 отделение по меньшей мере одного газообразного компонента от обработанного потока газов 26 приводит к получению непрореагировавшего мономера-абсорбента (например, этилена-абсорбента) в комплексном потоке 28. В одном из вариантов реализации разделение комплексного потока непрореагировавший мономер-абсорбент 28 включает высвобождение абсорбированного этилена с образованием рециркулируемого потока 22 и потока регенерированного абсорбента 30. В варианте реализации на фигурах 3 и 6, отделение по меньшей мере одного газообразного компонента от обработанного потока газов 26 приводит к получению непрореагировавшего сомономера-абсорбента (например, бутена-1-абсорбента) в комплексном потоке 28. В одном из вариантов реализации разделение непрореагировавшего сомономера-абсорбента в комплексном потоке 28 включает высвобождение абсорбированного сомономера с образованием рециркулируемого потока 22 и потока регенерированного абсорбента 30.

[0036] В одном или более вариантах реализации согласно настоящему описанию, очистка потока сырья (например, в блоке 51) может включать отделение нежелательных соединений и элементов от потока сырья, содержащего этилен, с образованием потока очищенного сырья. В одном из вариантов реализации поток сырья может содержать этилен и различные другие газы, такие как, без ограничения, метан, этан, ацетилен, пропилен, различные другие углеводороды, содержащие три или более атомов углерода, или комбинации указанных газов. В одном из вариантов реализации очистка потока сырья может включать любой подходящий способ или процесс, включая как неограничительные примеры фильтрование, пропускание через мембрану, взаимодействие с различными химическими веществами, абсорбцию, адсорбцию, перегонку (перегонки) или комбинации указанных способов.

[0037] В вариантах реализации, показанных на фигурах 1-3, очистка потока сырья может включать направление потока сырья 10 в очиститель 102. В одном или более вариантах реализации согласно настоящему описанию очиститель 102 может включать устройство или установку, подходящее для очистки одного или более газообразных реагентов в потоке сырья, содержащем множество потенциально нежелательных газообразных соединений, элементов, примесей или подобных компонентов. Неограничительные примеры подходящего очистителя 102 могут включать фильтр, мембрану, реактор, абсорбент, молекулярное сито, одну или несколько ректификационных колонн или комбинации указанных очистителей. Очиститель 102 может быть выполнен с возможностью отделять этилен от потока, содержащего метан, этан, ацетилен, пропан, пропилен, воду, кислород, другие различные газообразные углеводороды, различные примеси и/или комбинации указанных соединений.

[0038] В одном из вариантов реализации очистка потока сырья приводит к получению очищенного сырья 11, содержащего по существу чистый этилен. В одном из вариантов реализации поток очищенного сырья может содержать менее примерно 25% от общей массы потока, альтернативно, менее примерно 10%, альтернативно, менее примерно 1,0% одного или более из следующих газов: азота, кислорода, метана, этана, пропана или комбинации указанных газов. В настоящем описании «по существу чистый этилен» относится к потоку текучей среды, содержащему по меньшей мере примерно 60% этилена, альтернативно, по меньшей мере примерно 70% этилена, альтернативно, по меньшей мере примерно 80% этилена, альтернативно, по меньшей мере примерно 90% этилена, альтернативно, по меньшей мере примерно 95% этилена, альтернативно, по меньшей мере примерно 99% этилена от общей массы потока, альтернативно, по меньшей мере примерно 99,5% этилена от общей массы потока. В одном из вариантов реализации поток сырья 11 может дополнительно содержать следовые количества этана, например, из рециркулируемого потока, который будет рассмотрен далее.

[0039] В одном или более вариантах реализации согласно настоящему описанию полимеризация мономеров очищенного сырья (например, в блоке 52) может включать обеспечение возможности протекания реакции полимеризации между множеством мономеров путем приведения в контакт мономера или мономеров с каталитической системой в условиях, подходящих для образования полимера. В одном или более вариантах реализации согласно настоящему описанию полимеризация сомономеров (например, в блоке 52) может включать обеспечение возможности протекания реакции полимеризации между множеством сомономеров путем приведения в контакт сомономера или сомономеров с каталитической системой в условиях, подходящих для образования сополимера. В одном из вариантов реализации можно применять любую подходящую каталитическую систему. Подходящая каталитическая система может включать катализатор и, необязательно, сокатализатор и/или промотор. Неограничительные примеры подходящих каталитических систем включают катализаторы Циглера-Натта, катализаторы Циглера, катализаторы на основе хрома, катализаторы на основе диоксида хрома, хромоценовые катализаторы, металлоценовые катализаторы, никелевые катализаторы или комбинации указанных катализаторов. Каталитические системы, подходящие для применения в настоящем изобретении, были описаны, например, в патенте США №7619047 и в заявках на патенты США №№2007/0197374, 2009/0004417, 2010/0029872, 2006/0094590 и 2010/0041842, каждая из которых полностью включена в настоящую заявку посредством ссылки.

[0040] В вариантах реализации, показанных на фигурах 1-3, полимеризация мономеров очищенного сырья может включать подачу потока сырья 11 в полимеризационные реакторы или «реакторы» 104, 106. В одном или более вариантах реализации согласно настоящему описанию реакторы 104, 106 могут включать любой сосуд или комбинацию сосудов, выполненных с возможностью обеспечивать среду для химической реакции (например, зону контакта) между мономерами (например, этиленом) и/или полимерами (например, «активной» или растущей полимерной цепью) и, необязательно, сомономерами (например, бутеном-1) и/или сополимерами, в присутствие катализатора, с образованием полимера (например, полиэтиленового полимера) и/или сополимера. Хотя варианты реализации, показанные на фигурах 1, 2 и 3, иллюстрируют различные системы ППЭ, содержащие два реактора в ряду, специалист, рассматривающий настоящее описание, поймет, что можно применять один реактор, альтернативно, любое подходящее число и/или конфигурацию реакторов.

[0041] В настоящем описании термины «полимеризационный реактор» или «реактор» включат любой полимеризационный реактор, выполненный с возможностью полимеризации олефиновых мономеров или сомономеров с образованием гомополимеров или сополимеров. Такие гомополимеры и сополимеры называют смолами или полимерами. Различные типы реакторов включают реакторы, которые могут быть упомянуты как реакторы периодического действия, суспензионные реакторы, газофазные реакторы, растворные реакторы, реакторы высокого давления, трубчатые реакторы или реакторы-автоклавы. Газофазные реакторы могут включать реакторы с кипящим слоем или многоступенчатые горизонтальные реакторы. Суспензионные реакторы могут включать горизонтальные или вертикальные петли. Реакторы высокого давления могут включать автоклавы или трубчатые реакторы. Типы реакторов могут включать реакторы периодического или непрерывного процесса. В непрерывных процессах можно применять периодическую или непрерывную выгрузку продукта. Процессы могут также включать частичную или полную прямую рециркуляцию непрореагировавшего мономера, непрореагировавшего сомономера и/или разбавителя.

[0042] Системы полимеризационных реакторов согласно настоящему изобретению могут включать один тип реакторов в системе или несколько реакторов одного или разных типов. Производство полимеров в нескольких реакторах может включать несколько стадий по меньшей мере в двух отдельных полимеризационных реакторах, связанных посредством устройства передачи, выполненного с возможностью передачи полимеров, полученных в первом полимеризационном реакторе (например, реакторе 104), во второй полимеризационный реактор (например, реактор 106). Требуемые условия полимеризации в одном из реакторов могут отличаться от условий работы других реакторов. Альтернативно, полимеризация в нескольких реакторах может включать перенос вручную полимера из одного реактора в последующие реакторы для продолжения полимеризации. Системы с несколькими реакторами могут включать любую комбинацию, включая, без ограничения, несколько петлевых реакторов, несколько газофазных реакторов, комбинацию петлевых и газофазных реакторов, несколько реакторов высокого давления и/или комбинацию реакторов высокого давления с петлевыми и/или газофазными реакторами. Несколько реакторов могут действовать последовательно или параллельно.

[0043] Согласно одному из аспектов, система полимеризационных реакторов может включать по меньшей мере один петлевой суспензионный реактор, включающий вертикальные или горизонтальные петли. Мономер, разбавитель, катализатор и, необязательно, сомономер можно непрерывно подавать в петлевой реактор, в котором осуществляется полимеризация. В целом, непрерывные процессы могут включать непрерывное введение мономера, необязательно, сомономера, катализатора и разбавителя в полимеризационный реактор и непрерывное удаление из указанного реактора суспензии, содержащей частицы полимера и разбавитель. Выходной поток реактора можно подвергать мгновенному испарению для отделения твердого полимера от жидкости, содержащей разбавитель, мономер и/или сомономер. Для указанной стадии разделения можно применять различные методики, включая, без ограничения, мгновенное испарение, которое может включать любую комбинацию подведения тепла и снижения давления; разделение под действием циклона в циклоне или гидроциклоне; или разделение при помощи центрифугирования.

[0044] В одном или более вариантах реализации сомономер может содержать ненасыщенные углеводороды, содержащие от 3 до 12 атомов углерода. Например, сомономер может содержать пропен, бутен-1, гексен-1, октены или комбинации указанных соединений.

[0045] Типичный способ суспензионной полимеризации (также известный как способ с образованием частиц) описан, например, в патентах США №№3248179, 4501885, 5565175, 5575979, 6239235, 6262191 и 6833415, содержание каждого из которых полностью включено в настоящую заявку посредством ссылки.

[0046] В некоторых из вариантов реализации подходящие разбавители, применяемые в суспензионной полимеризации, включают, без ограничения, полимеризуемый мономер и, необязательно, сомономер, и углеводороды, жидкие в условиях реакции. Примеры подходящих разбавителей мономеров включают, без ограничения, такие углеводороды, как пропан, циклогексан, изобутан, н-бутан, н-пентан, изопентан, неопентан и н-гексан. В некоторых из вариантов реализации сомономерные разбавители могут включать ненасыщенные углеводороды, содержащие от 3 до 12 атомов углерода. Примеры подходящих сомономерных разбавителей включают, без ограничения, пропен, бутен-1, гексен-1, октены или комбинации указанных соединений. Некоторые реакции полимеризации в петлевом реакторе могут протекать в условиях полимеризации в массе, без применения разбавителя. Примером является полимеризация пропиленового мономера, как описано в патенте США №5455314, содержание которого полностью включено в настоящую заявку посредством ссылки.

[0047] Согласно другому аспекту, полимеризационный реактор может включать по меньшей мере один газофазный реактор. В таких системах можно применять непрерывный рециркулируемый поток, содержащий один или более мономеров, непрерывно циркулирующий через кипящий слой в присутствие катализатора в условиях полимеризации. Рециркулируемый поток можно отбирать из кипящего слоя и повторно возвращать обратно в реактор. Одновременно можно отбирать из реактора полимерный продукт и добавлять новый или свежий мономер для замены полимеризованного мономера. Аналогично, сополимерный продукт можно, необязательно, отбирать из реактора, и можно добавлять новый или свежий сомономер для замены полимеризованного сомономера, полимеризованного мономера или обоих. Такие газофазные реакторы могут включать способ многостадийной газофазной полимеризации олефинов, в которой олефины полимеризуют в газовой фазе по меньшей мере в двух независимых зонах газофазной полимеризации, причем подают полимер, содержащий катализатор, образованный в первой зоне полимеризации, во вторую зону полимеризации. Один из типов газофазных реакторов описан в патентах США №№5352749, 4588790 и 5436304, содержание каждого из которых полностью включено в настоящую заявку посредством ссылки.

[0048] Согласно другому аспекту, полимеризационный реактор высокого давления может включать трубчатый реактор или автоклавный реактор. Трубчатые реакторы могут иметь несколько зон, в которые можно вводить свежий мономер (необязательно, сомономер), инициаторы или катализаторы. Мономер (необязательно, сомономер) можно захватывать потоком инертного газа и вводить в зону реактора. Инициаторы, катализаторы и/или каталитические компоненты можно захватывать потоком инертного газа и вводить в другую зону реактора. Газовые потоки можно смешивать для полимеризации. Температуру и давление можно применять подходящим образом с получением оптимальных условий реакции полимеризации.

[0049] Согласно другому аспекту полимеризационный реактор может включать растворный полимеризационный реактор, в котором можно осуществлять контакт мономера (необязательно, сомономера) с каталитической композицией при помощи подходящего перемешивания или другими средствами. Можно применять носитель, включающий инертный органический разбавитель или избыток мономера (необязательно, сомономера). При желании, мономер и/или необязательный сомономер в газовой фазе может вступать в контакт с продуктом каталитической реакции, в присутствие или в отсутствие жидкого материала. В зоне полимеризации поддерживают температуру и давление, которые приводят к образованию раствора полимера в реакционной среде.

Можно применять перемешивание для достижения лучшего управления температурой и для сохранения однородности полимеризационной смеси на всем протяжении зоны полимеризации. Применяют соответствующие средства для отвода экзотермического теплового эффекта полимеризации.

[0050] Полимеризационные реакторы, подходящие для описанных систем и способов, могут дополнительно включать любую комбинацию системы подачи по меньшей мере одного сырья, по меньшей мере одной системы подачи катализатора или компонентов катализатора, и/или по меньшей мере одной системы извлечения полимера. Подходящие системы реакторов могут дополнительно включать системы очистки сырья, хранения и подготовки катализатора, экструзии, охлаждения реактора, извлечения полимера, фракционирования, повторной переработки, хранения, выгрузки, лабораторного анализа и управления процессом.

[0051] Условия, которыми управляют для обеспечения эффективности полимеризации и свойств смолы, включают температуру, давление и концентрации различных реагентов. Температура полимеризации может влиять на производительность катализатора, молекулярную массу полимера и молекулярно-массовое распределение. Подходящей температурой полимеризации может быть любая температура ниже температуры деполимеризации согласно уравнению свободной энергии Гиббса. Обычно она включает диапазон от примерно 60°С до примерно 280°С, например, от примерно 70°С до примерно 110°С, в зависимости от типа полимеризационного реактора.

[0052] Подходящие давления также могут варьироваться в соответствии с типом реактора и полимеризации. Давление для жидкофазной полимеризации в петлевом реакторе обычно составляет менее 6,89 МПа изб. (1000 psig). Давление для газофазной полимеризации обычно составляет 1,38 до 3,45 МПа изб. (от 200 до 500 psig). Полимеризацию высокого давления в трубчатых или автоклавных реакторах обычно проводят при давлении от примерно 138 до 517 МПа изб. (от 20000 до 75000 psig). Полимеризационные реакторы могут также работать в суперкритической области при заметно больших температурах и давлениях. Работа выше критической точки диаграммы давление/температура (суперкритическая фаза) может давать преимущества. В одном из вариантов реализации полимеризация может протекать в среде с подходящей комбинацией температуры и давления, например, полимеризация может протекать при давлении в диапазоне от приме