Способ получения гуминсодержащего порошкообразного продукта на основе бурого угля и продукт, полученный данным способом

Иллюстрации

Показать всеИзобретение относится к области производства гуминсодержащих порошкообразных продуктов на основе бурого угля (сорбентов, мелиорантов почв, удобрений, а также гуминовых веществ с хелатирующими, ионообменными и комплексообразующими свойствами) и может быть использовано для восстановления поврежденных почв и для очищения водоемов от загрязнений ионами тяжелых металлов. Заявляемый способ включает измельчение бурого угля и смешение с модифицирующими реагентами. В качестве модифицирующих реагентов используют воздушно-сухие перкарбонат натрия, карбонат натрия, гидроксид натрия, механическую обработку воздушно-сухой смеси проводят в мельницах-активаторах непрерывного действия центробежно-роликового, кольцевого, виброцентробежного, вибрационного типа, обеспечивающих ускорение мелющих тел 100-400 м/с2 и время пребывания в зоне обработки 0,5-10 минут, с получением порошкообразного продукта, при следующем отношении компонентов смеси, % мас.: перкарбонат натрия - 0,1-5; карбонат натрия - 1-10; гидроксид натрия - 0-5; вода - 0,1-13; бурый уголь - остальное. Заявляемый продукт получается заявляемым способом. Достигаемый технический результат заявляемого технического решения заключается в создании порошкообразного продукта на основе бурого угля, содержащего гуминовые кислоты с модифицированной структурой, а также в разработке экологически чистого, простого способа получения данного продукта, позволяющего эффективно использовать доступное сырье; указанный порошкообразный продукт позволяет восстанавливать поврежденные почвы и очищать воду от ионов тяжелых металлов. 2 н.п. ф-лы, 5 табл.

Реферат

Изобретение относится к области производства гуминсодержащих порошкообразных продуктов на основе бурого угля (сорбентов, мелиорантов почв, удобрений, а также гуминовых веществ с хелатирующими, ионообменными и комплексообразующими свойствами) и может быть использовано для восстановления поврежденных почв и для очищения водоемов от загрязнений ионами тяжелых металлов.

Сорбционная способность гуминовых веществ широко известна и используется в разработке сорбентов на их основе. При этом способность гуминовых веществ к образованию прочных связей с неорганическими веществами и органическими соединениями может быть использована не только для связывания с токсикантами, но и для связывания с силикатными компонентами почв. В связи с этим особо актуальными являются разработки по применению гуминовых веществ для борьбы с различными загрязнениями или для ремедиации почв, с неорганической части которых повреждающими факторами была удалена органическая, гуминовая составляющая.

Однако существуют трудности, обусловленные сложностью выделения гуминовых веществ из природных источников, содержащих большой набор самых разнообразных органических соединений. Наиболее богатым источником гуминовых веществ признан бурый уголь, значительная часть мировых запасов которого сосредоточена на территории России. В то же время бурый уголь, окисленный кислородом воздуха, является некондиционным для энергетики сырьем и поступает в отвалы. Использование данного бурого угля как источника гуминовых веществ является перспективным с точки зрения комплексности освоения природных ресурсов.

На сегодняшний день механохимические подходы к переработке природного сырья, например бурого угля, позволяют значительно увеличивать выход водорастворимых гуминовых веществ. В то же время существует необходимость в развитии твердофазных «воздушно-сухих» механохимических методов модификации структуры гуминовых веществ (когда процесс проводится не в жидкой фазе, а при воздушно-сухом состоянии исходного сырья в мельницах-активаторах непрерывного действия), введении дополнительного количества функциональных групп, обуславливающих сорбционные свойства. С точки зрения создания сорбентов для ионов тяжелых металлов наиболее перспективными выглядят гидроксильные и карбоксильные группы при ароматических кольцах; способность этих групп связывать ионы тяжелых металлов в хелатные комплексы доказана экспериментально.

Известен способ получения продукта из бурого угля (1. Патент Китая CN 101423536 A, опубл. 06.05.2009). Авторы предлагают окислять бурый уголь раствором перекиси водорода, что позволяет увеличивать общее содержание гуминовых веществ и гидроксильных групп.

Недостатком данного технического решения с точки зрения настоящего технического решения является проведение обработки исходных смесей на основе бурого угля в жидкой фазе, что делает технологию сложной, многостадийной.

Известен способ получения продукта из бурого угля (2. Патент РФ 2205165, опубл. 27.05.2003). В данном техническом решении обработка смеси бурого угля с водой (с целью гидратации угля) в штифтовой мельнице (т.е. в дисмембраторе) проводится в воздушно-сухом состоянии, в результате чего получается порошкообразный продукт с размером частиц не более 0,1 мм. Кроме гидратации не сделано попыток провести с помощью дополнительных реагентов механохимическую модификацию бурого угля, например его доокисление, с целью увеличить общее содержание гуминовых веществ и гидроксильных групп, что и является основным недостатком известного технического решения.

Техническим решением, выбранным за прототип, является способ получения продукта из бурого угля (3. Патент РФ 2233293, опубл. 27.07.2004). Авторы предлагают проводить гидратацию подготовленного бурого угля нагретой до 95°C водой при интенсивном виброакустическом воздействии и гидролиз при добавлении щелочи - гидроксида натрия.

Способ получения продукта из бурого угля по прототипу имеет ряд существенных недостатков. Использование большого количества воды, которую предварительно необходимо прогревать до 95°C, существенно повышает стоимость технологии. Требования к высокому содержанию гуминовых веществ в исходном гуминсодержащем сырье и его высокой влажности усложняют подбор сырья и приводят к издержкам при его транспортировке и хранении. Механическая и виброакустическая обработка смеси бурого угля с водой является энергоемкой и больше подвержена риску выхода из рабочего режима, чем механическая обработка сухой смеси реагентов. Гидратация гуминовых веществ не обеспечивает увеличения содержания функциональных групп в их структуре.

Состав продукта из бурого угля, описанный в поясняющих примерах прототипа (примеры 1-4), также имеет недостатки. Во-первых, полученный продукт состоит на 50-60% из воды, что обеспечивает нестабильность его состава и свойств при испарении из него воды, а также увеличивает расходы на хранение и транспортировку. Происходит изменение значений pH описанного гуминового продукта в процессе хранения. В процессе получения описанных продуктов из бурого угля структура гуминовых веществ в их составе не подвергалась воздействию окислителя, а значит, имеет то количество функциональных групп, которое характерно для используемого при его получении сырья, с учетом разбавления водой.

Задача, решаемая заявляемым техническим решением, заключается в создании порошкообразного продукта на основе бурого угля, содержащего гуминовые кислоты с модифицированной структурой, а также в разработке экологически чистого, простого способа получения данного продукта, позволяющего эффективно использовать доступное сырье.

Поставленная задача решается благодаря способу получения гуминсодержащего порошкообразного продукта на основе бурого угля, включающему измельчение бурого угля и смешение с модифицирующими реагентами, при этом в качестве модифицирующих реагентов используют воздушно-сухие перкарбонат натрия, карбонат натрия, гидроксид натрия, а механическую обработку воздушно-сухой смеси проводят в мельницах-активаторах непрерывного действия центробежно-роликового, кольцевого, виброцентробежного, вибрационного типа, обеспечивающих ускорение мелющих тел 100-400 м/с2 и время пребывания в зоне обработки 0,5-10 минут, с получением порошкообразного продукта, при следующем отношении компонентов смеси, % мас.:

- перкарбонат натрия - 0,1-5;

- карбонат натрия - 1-10;

- гидроксид натрия - 0-5;

- вода 0,1-13;

- бурый уголь - остальное.

Существенным отличием заявляемого продукта является его состав, включающий повышенное содержание гуминовых веществ с модифицированной структурой, характеризующейся увеличенным содержанием функциональных (гидроксильных и карбоксильных) групп при ароматических кольцах.

Продукт, полученный указанным способом, может применяться в качестве сорбента ионов тяжелых металлов из воды, а также для восстановления поврежденных почв.

Технический результат заключается в создании продукта, способного связывать ионы тяжелых металлов в нерастворимые комплексы с высокими константами устойчивости, связываться с силикатными компонентами истощенных почв за счет увеличенного содержания гидроксильных и карбоксильных групп при ароматических кольцах в структуре гуминовых веществ, и характеризующегося высокой способностью к восстановлению плодородия почв за счет увеличенного содержания гуминовых веществ.

Увеличение содержания гуминовых веществ в результате обработки по способу, заявленному в данном изобретении, достигается за счет доокисления бурого угля, происходящего во время механической обработки в мельницах-активаторах. Добавка-окислитель - перкарбонат натрия - является веществом, содержащим перекись водорода в твердой фазе, что позволяет использовать его в твердофазных механохимических реакциях. Во время механической обработки в мельницах-активаторах смеси веществ в массовых соотношениях, заявленных в данном изобретении, происходит комплекс физико-химических процессов, заключающихся в доокислении бурого угля, окислении гуминовых веществ в его составе, что приводит к увеличению содержания гидроксильных и карбоксильных групп при ароматических кольцах (в первую очередь в этом и заключается модификация бурого угля). Добавление в смесь щелочи приводит к высвобождению имеющихся гидроксильных и карбоксильных групп при ароматических кольцах от связанных с ними катионов и переводу гуминовых кислот и их комплексов в водорастворимую форму гумата натрия.

При этом стоит отметить, что именно увеличение содержания гидроксильных и карбоксильных групп при ароматических кольцах в структуре гуминовых веществ обеспечивает их повышенную почвообразующую способность по сравнению с гуминовыми веществами, выделяемыми из бурого угля щелочной экстракцией. Указанный эффект повышения почвообразующей способности не достигается простым увеличением количества внесенных в почву гуминовых веществ.

Предложенный состав не может быть получен рутинным перебором реагентов.

Заявленный способ обработки бурого угля приводит к увеличению содержания гуминовых веществ в его составе, что снижает требования к используемому бурому углю по сравнению с прототипом. Заявленный способ обработки подразумевает использование сырья с низкой влажностью, отсутствие больших добавок воды или иных растворителей и на выходе производит воздушно-сухой порошок с относительной влажностью не выше 13% мас., что уменьшает затраты на хранение и транспортировку сырья и продуктов, уменьшает нагрузку на экосистему. При осуществлении заявленного способа значительно увеличивается выход гуминовых веществ, а увеличенное содержание гидроксильных и карбоксильных групп при ароматических кольцах в их структуре обеспечивает продукту увеличенные по сравнению с прототипом емкостные, комплексообразующие и ионообменные характеристики.

Подбор оборудования, подходящих реактивов для проведения реакций, отличающих изобретение от прототипа, не может быть осуществлен без всестороннего изучения процессов, происходящих во время механической обработки бурого угля в мельницах-активаторах. Условия проведения обработки бурого угля не могут быть установлены рутинным перебором режимов и являются неочевидными.

Проведенный патентный поиск не выявил продуктов аналогичного состава и структурных характеристик, поэтому сделан вывод о соответствии заявляемого технического решения критерию «новизна». Совокупность существенных признаков заявляемого способа также не выявлена, что позволяет сделать вывод о соответствии заявляемого продукта и способа его получения критерию «изобретательский уровень».

В приведенных ниже примерах используется подготовленный бурый уголь. Подготовка заключается, при необходимости, в его дроблении, измельчении, грохочении до размера частиц менее 2 мм (требование к входной крупности угля при его переработке в мельницах-активаторах).

Изобретение поясняется следующими примерами.

Пример 1

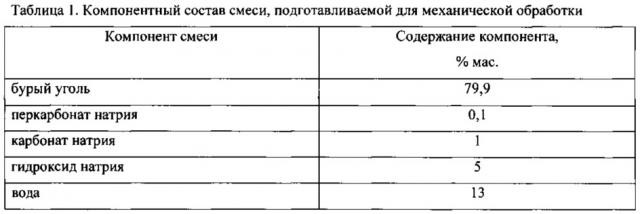

Готовят согласно таблице 1 смесь, содержащую подготовленный бурый уголь (Урумчи, Китай) с относительной влажностью 16,3% мас. и содержанием гуминовых веществ, равным 45% мас., из них 1,5% мас. водорастворимых, перкарбонат натрия (АО «Перкарбонат», г. Новочебоксарск) и карбонат натрия (АО «Перкарбонат», г. Новочебоксарск).

Смесь предварительно смешивают, после чего подвергают механической обработке в мельницах-активаторах непрерывного действия центробежно-роликового, кольцевого, виброцентробежного или вибрационного типа, обеспечивающих ускорение мелющих тел 400 м/с2. Время пребывания смеси в зоне обработки составляет 0,5 минуты.

При содержании перкарбоната натрия менее 0,1% мас. реакция окисления идет незначительно, что негативно сказывается на составе продукта. Содержание 1% мас. карбоната натрия является достаточным при содержании гидроксида натрия 5% мас. для бурого угля, содержащего данное количество гуминовых веществ. При увеличении содержания гидроксида натрия в смеси по завершении механической обработки остается его непрореагировавший избыток, который приводит к увеличению pH продукта. Применение обработки менее 0,5 минут не обеспечивает необходимой глубины протекания реакции и нецелесообразно с экономической точки зрения.

Получаемый при описанных условиях продукт содержит компоненты при следующем соотношении, % мас.:

- содержание гуминовых веществ - 54, из них водорастворимых - 45;

- вода - 13;

- остаток механически обработанной массы бурого угля - остальное.

Данный продукт может быть использован в качестве средства для восстановления поврежденных почв, эффективность которого обеспечивается высоким содержанием водорастворимых гуминовых веществ.

В данном примере увеличение содержания гуминовых веществ происходит за счет окисления бурого угля, способствующего процессам гумификации. Увеличение содержания водорастворимых гуминовых веществ достигается за счет механохимической реакции гуминовых кислот бурого угля с гидроксидом натрия, которая приводит к образованию солей гумата натрия, характеризующихся более высокой растворимостью в воде.

Пример 2

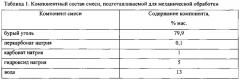

Готовят согласно таблице 2 смесь, содержащую подготовленный бурый уголь (месторождения Итатское, Канско-Ачинский угольный бассейн) с относительной влажностью 5,7% мас. и содержанием гуминовых веществ, равным 20% мас., из них 2% мас. водорастворимых, перкарбонат натрия (АО «Перкарбонат», г. Новочебоксарск) и карбонат натрия (АО «Перкарбонат», г. Новочебоксарск).

Смесь предварительно смешивают, после чего подвергают механической обработке в мельницах-активаторах непрерывного действия центробежно-роликового, кольцевого, виброцентробежного или вибрационного типа, обеспечивающих ускорение мелющих тел 100 м/с2. Время пребывания смеси в зоне обработки составляет 10 минут.

Содержание перкарбоната натрия выше 5% мас. и карбоната натрия выше 2% мас. не приводит к увеличению глубины протекания реакции окисления бурого угля и экономически нецелесообразно. Содержание 1% мас. карбоната натрия является достаточным при содержании гидроксида натрия 5% мас. При увеличении содержания гидроксида натрия в смеси по завершении механической обработки остается его непрореагировавший избыток, который приводит к увеличению pH продукта. При ускорении мелющих тел менее 100 м/с2 увеличение времени обработки не приводит к полноценному прохождению реакции. Увеличение времени обработки выше 10 минут является излишним.

Получаемый при описанных условиях продукт содержит компоненты при следующем соотношении, % мас.:

- содержание гуминовых веществ - 60, из них водорастворимых - 20;

- вода - 5;

- остаток механически обработанной массы бурого угля - остальное.

Продукт благодаря высокому содержанию гуминовых веществ с окисленной структурой может быть использован в качестве сорбента тяжелых металлов из воды либо в качестве средства для восстановления поврежденных почв.

В данном примере увеличение содержания гуминовых веществ происходит за счет механохимического окисления бурого угля, способствующего процессам гумификации. Также окисление гуминовых веществ бурого угля приводит к увеличению содержания гидроксильных и карбоксильных групп, которые обеспечивают гуминовым веществам высокие константы связывания ионов тяжелых металлов и высокую ионообменную емкость, что повышает мелиоративные свойства продукта.

Пример 3

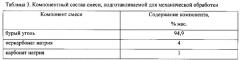

Готовят согласно таблице 3 смесь, содержащую подготовленный бурый уголь (месторождения Итатское, Канско-Ачинский угольный бассейн) с относительной влажностью 0,1% мас. и содержанием гуминовых веществ, равным 20% мас., из них 2% мас. водорастворимых, перкарбонат натрия (АО «Перкарбонат», г. Новочебоксарск) и карбонат натрия (АО «Перкарбонат», г. Новочебоксарск).

Смесь предварительно смешивают, после чего подвергают механической обработке в мельницах-активаторах непрерывного действия центробежно-роликового, кольцевого, виброцентробежного или вибрационного типа, обеспечивающих ускорение мелющих тел 200 м/с2. Время пребывания смеси в зоне обработки составляет 2 минуты.

Получаемый при описанных условиях продукт содержит компоненты при следующем соотношении, % мас.:

- содержание гуминовых веществ - 72, из них водорастворимых - 18;

- вода - 0,1;

- остаток механически обработанной массы бурого угля - остальное.

Продукт может быть использован в качестве сорбента ионов тяжелых металлов из воды, эффективность которого обеспечена высоким содержанием окисленных гуминовых веществ при относительно невысокой доле водорастворимой фракции.

В данном примере увеличение содержания гуминовых веществ происходит за счет механохимического окисления бурого угля, также обеспечивающего повышенное содержание гидроксильных и карбоксильных функциональных групп.

Пример 4

Готовят согласно таблице 4 смесь, содержащую подготовленный бурый уголь (забайкальский) с относительной влажностью 18% мас. и содержанием гуминовых веществ, равным 75% мас., из них 1% мас. водорастворимых, перкарбонат натрия (ООО «Перкарбонат», г. Новочебоксарск) и карбонат натрия (ООО «АО РЕАХИМ»).

Смесь предварительно смешивают, после чего подвергают механической обработке в мельницах-активаторах непрерывного действия центробежно-роликового, кольцевого, виброцентробежного или вибрационного типа, обеспечивающих ускорение мелющих тел 400 м/с2. Время пребывания смеси в зоне обработки составляет 0,5 минуты.

При содержании перкарбоната натрия менее 0,1% мас. реакция окисления идет незначительно, что негативно сказывается на составе продукта. Для используемого сырья, содержащего высокое содержание гуминовых веществ, добавки карбоната натрия менее 10% мас. и гидроксида натрия менее 5% мас. являются недостаточными, а при превышении добавок образуются их непрореагировавшие избытки в продукте реакции. При увеличении содержания гидроксида натрия в смеси по завершении механической обработки остается его непрореагировавший избыток, который приводит к увеличению pH продукта. Применение обработки менее 0,5 минуты не обеспечивает необходимой глубины протекания реакции и нецелесообразно с экономической точки зрения.

Получаемый при описанных условиях продукт содержит компоненты при следующем соотношении, % мас.:

- содержание гуминовых веществ - 72, из них водорастворимых - 70;

- вода - 13;

- остаток механически обработанной массы бурого угля - остальное.

Продукт может быть использован в качестве препарата для восстановления поврежденных почв, эффективность которого обеспечивается высоким содержанием водорастворимых гуминовых веществ.

В данном примере ключевую роль играет реакция нейтрализации гуминовых кислот щелочными реагентами, приводящая к переводу гуминовых кислот в форму гумата натрия, обладающего высокой растворимостью в воде. Параллельно с этим проводится реакция окисления гуминовых веществ бурого угля, что увеличивает содержание гуминовых веществ и обеспечивает высокую ионообменную емкость продукта.

Пример 5

Продукт получили согласно примеру 2.

Эффективность применения гуминсодержащего порошкообразного продукта в качестве сорбента ионов тяжелых металлов была испытана на модельных растворах, содержащих ионы кадмия (II), кобальта (II) и свинца (II) (концентрация ионов каждого металла в растворе равнялась 100 мг/кг). Навеску сорбента добавляли в количестве 0,1% от массы очищаемой воды. Концентрация ионов металлов резко уменьшалась в течение первых 30 минут пребывания гуминсодержащего порошкообразного продукта в воде. Через 4 часа пребывания продукта в воде было извлечено 99,5% мас. ионов свинца (II), 99,7% мас. ионов кобальта (II) и 96,2% мас. ионов кадмия (II).

Пример 6

Продукт получили согласно примеру 3.

В данном продукте в результате обработки, проделанной согласно примеру 3, содержание функциональных групп было увеличено: с 5,8±0,7 ммоль/г до 9,0±1 ммоль/г фенольных, с 3,0±0,3 ммоль/г до 6,3±0,6 ммоль/г карбоксильных групп по сравнению с исходным сырьем.

Испытания полученного продукта в качестве сорбента ионов тяжелых металлов проводили на базе Химико-экологического стационара Института неорганической химии им. А.В. Николаева СО РАН путем экспериментов по мезомоделированию загрязнения водоема - Обского водохранилища - смесью солей тяжелых металлов. Начальные концентрации ионов металлов составили 1000 мкг/л для Zn2+, 500 мкг/л для Cu2+ и 100 мкг/л для Cd2+. Выведение ионов тяжелых металлов за счет применения сорбента в количестве 0,005% от массы обрабатываемой воды на 16 день эксперимента привело к снижению содержания Cd2+ до 21%, Zn2+ до 27% и Cu2+ до 10% мас. от начального уровня. Исследуемый сорбент, содержащий модифицированные гуминовые кислоты, не вызывает цветение водоема и не подавляет жизнедеятельность микроорганизмов, населяющих толщу воды.

Таким образом, заявляемый сорбент обладает высокой сорбционной способностью, прошел испытания в натурном эксперименте и поэтому соответствует условию патентоспособности изобретения «промышленно применимо».

Пример 7

Продукт получили согласно примеру 3.

Испытания полученного продукта в эксперименте по восстановлению поврежденных почв проводили на участке придорожного озеленения, расположенном на разделительной полосе крупной автомагистрали города Новосибирска. Полевые испытания проводили специалисты Сибирского научно-исследовательского института кормов (СибНИИ кормов).

Результаты внесения продукта в количествах, равных 10 г/м2, 30 г/м2, а также в количестве 10 г/м2 в совокупности с внесением минерального удобрения и подсева злаковой смеси, представлены в таблице 5.

Таким образом, заявляемый продукт обладает высокой ростостимулирующей способностью, прошел полевые испытания и поэтому соответствует условию патентоспособности изобретения «промышленно применимо».

1. Способ получения гуминсодержащего порошкообразного продукта на основе бурого угля, включающий измельчение бурого угля и смешение с модифицирующими реагентами, отличающийся тем, что в качестве модифицирующих реагентов используют воздушно-сухие перкарбонат натрия, карбонат натрия, гидроксид натрия, механическую обработку воздушно-сухой смеси проводят в мельницах-активаторах непрерывного действия центробежно-роликового, кольцевого, виброцентробежного, вибрационного типа, обеспечивающих ускорение мелющих тел 100-400 м/с2 и время пребывания в зоне обработки 0,5-10 минут, с получением порошкообразного продукта при следующем отношении компонентов смеси, % мас.:

| перкарбонат натрия | 0,1-5 |

| карбонат натрия | 1-10 |

| гидроксид натрия | 0-5 |

| вода | 0,1-13 |

| бурый уголь | остальное |

2. Гуминсодержащий порошкообразный продукт на основе бурого угля, содержащий гуминовые кислоты с модифицированной структурой, полученный по п. 1.