Контроль работы тормозов

Иллюстрации

Показать всеИзобретение относится к электротехнике, а именно к способам, устройствам и системам контроля тормоза (402), содержащего первые (202, 204) и вторые (206,204) тормозные поверхности, намагничивающие средства (210), выполненные с возможностью формирования магнитного поля, способного перемещать тормозные поверхности (202, 204, 206) из сцепленного состояния в расцепленное состояние, при этом способы содержат определение электрического тока тормоза, когда тормозные поверхности (202, 204, 206) начинают перемещение из сцепленного состояния в расцепленное состояние; определение максимального электрического тока в намагничивающих средствах (201) тормоза (402) при расцепленном состоянии тормозных поверхностей и определение состояния тормоза (402) по токовому отношению, т.е. отношения тока, измеренного в начале перемещения тормозных поверхностей (202, 204, 206), к максимальному электрическому току. Технический результат состоит в проведении своевременного технического обслуживания грузоподъемных устройств, в повышении безопасности перемещения грузов и в сокращении времени простоев. 5 н. и 23 з.п. ф-лы, 16 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к контролю работы тормоза, в частности, контролю работы электромагнитного тормоза.

Уровень техники

Тормоза, которые используются в грузоподъемных устройствах, важны для работы грузоподъемного механизма, как в отношении экономии, так и безопасности. Неисправность тормоза может привести к падению груза, в силу чего могут быть повреждены другие узлы грузоподъемного механизма, и есть риск травмирования работающих вблизи людей.

Тормоза, которые используются в грузоподъемных механизмах, представляют собой обычные дисковые тормоза, в которых фрикционный материал в виде дисков, вращающийся вместе с осью мотора, зажимается между опорным диском и фрикционным диском, в силу чего происходит торможение.

При торможении фрикционная поверхность изнашивается. Если фрикционная поверхность изнашивается, то тормозной эффект тормоза снижается существенным образом, и тормоз не может больше работать соответственно расчетным параметрам. Таким образом, тормоз выходит из строя.

Состояние тормоза обычно контролируют вручную путем измерения толщины фрикционной поверхности посредством штангенциркуля. То есть, чтобы иметь возможность измерить фрикционную поверхность, может оказаться необходимым снять кожух тормоза, а после измерения и возможного технического обслуживания тормоза - снова закрыть кожух. Таким образом, контроль тормозов связан с ручной работой, которая требует затрат времени и сопряжена с ошибками. Кроме того, в грузоподъемных механизмах, в которых тормоз расположен на большой высоте, например, в портовых кранах, есть опасность падения обслуживающего персонала, и, если принять во внимание этот фактор, то время, необходимое для выполнения технического обслуживания, дополнительно увеличивается.

Во время проверки тормоза грузоподъемного механизма производственное оборудование, на котором установлен тормоз, невозможно использовать для стандартного выполнения работы. Тогда, например, портовый кран, когда на нем производят обслуживание тормоза, простаивает пока идет проверка. Однако, с точки зрения экономики, простой дорогостоящего оборудования подобного портовому крану должен случаться как можно реже, и должен занимать как можно меньше времени. Поэтому желательно, чтобы перерывы в работе производственных машин были как можно более короткими. Путем создания программы производственных перерывов можно сократить время простоев, поскольку работы по техническому обслуживанию могут быть лучше спланированы.

С точки зрения техники безопасности износ тормоза грузоподъемного механизма создает опасность увеличения вероятности отказа тормоза, что может приводить к экономическим потерям, если происходит поломка грузоподъемного механизма или его узлов, или причинение увечий персоналу, который находится вблизи грузоподъемного механизма, или же нанесение повреждений производственной линии или иной собственности. Например, если тормоз не схватывает, то может произойти падение груза или грузоподъемного механизма. Или, например, если тормоз не отпускает, то мотор грузоподъемного механизма может начать работать против тормоза, тормоз может перегреться и даже взорваться. «Работа против тормоза» - это ситуация работы мотора, когда тормоз находится во включенном состоянии, хотя в норме мотор должен быть выключен, когда тормоз включен. Работа против тормоза может иметь место и при нормальном использовании тормоза, когда мотор продолжает работать, после того как тормоз был включен.

В грузоподъемных механизмах обычно используются несколько тормозов, чтобы останавливать груз, с которым производится работа, и для удержания груза на месте. В грузоподъемных механизмах перемещение груза можно производить во многих разных направлениях. К примеру, в портовых кранах могут производить подъем или опускание контейнера с использованием четырех тросов, которые соединены с углами контейнера. Торможение мотора каждого троса могут производить отдельно, что означает, что необходимое число тормозов, соответствующих указанным моторам, равно, например, четырем. В другом примере, в мостовом кране перемещение груза осуществляют посредством тележки, моста и лебедки в тех направлениях, которые позволяют указанные механизмы. Таким образом, безопасное перемещение груза в грузоподъемных механизмах может потребовать, чтобы исправными были несколько тормозов, которые отвечают за перемещение груза. Техническое обслуживание нескольких тормозов - это трудная задача, что вызвано числом тормозов в грузоподъемном механизме и/или размерами грузоподъемного механизма. Трудность технического обслуживания дополнительно возрастает из-за различий между тормозами, которые можно объяснить различными моделями тормозов, когда они выпущены разными производителями, или, например, отличиями моделей одного производителя. Как правило, тормоза одного и того же производителя могут отличаться друг от друга по размеру и/или питающему напряжению.

Раскрытие изобретения

Таким образом, задачей изобретения является создание способа, устройства, компьютерного программного продукта и системы для решения вышеупомянутых проблем. Решение задачи изобретения достигается способом, устройством, компьютерным программным продуктом и системой, отличающимися теми признаками, которые сформулированы в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

В соответствии с первым аспектом изобретения, предлагается способ контроля тормоза, содержащего первую и вторую тормозные поверхности, и намагничивающие средства, выполненные с возможностью, в ответ на подаваемый в них электрический ток, формирования магнитного поля, способного перемещать тормозные поверхности из сцепленного состояния, при котором тормозные поверхности сцеплены друг с другом, в расцепленное расцепленное, при котором тормозные поверхности отделены друг от друга, способ содержит: определение электрического тока тормоза, когда тормозные поверхности начинают перемещение из сцепленного состояния в расцепленное состояние, определение максимального электрического тока в намагничивающих средствах тормоза при сцепленном состоянии тормозных поверхностей и определение состояния тормоза в виде токового отношения - отношения тока, измеренного, когда тормозные поверхности начинают перемещение, к указанному максимальному электрическому току.

В соответствии со вторым аспектом изобретения, предлагается устройство для контроля электромагнитного тормоза, содержащего первую и вторую тормозные поверхности, и намагничивающие средства, выполненные с возможностью, в ответ на подаваемый в них электрический ток, формирования магнитного поля, способного перемещать тормозные поверхности из сцепленного состояния, при котором тормозные поверхности сцеплены друг с другом, в расцепленное состояние, при котором тормозные поверхности отделены друг от друга, при этом устройство выполнено с возможностью определения электрического тока тормоза, когда тормозные поверхности начинают перемещение из сцепленного состояния в расцепленное состояние, определения максимального электрического тока в намагничивающих средствах тормоза при расцепленном состоянии тормозных поверхностей и определения состояния тормоза в виде токового отношения - отношения тока, измеренного, когда тормозные поверхности начинают перемещение, к указанному максимальному электрическому току.

В соответствии с третьим аспектом изобретения, предусматривается компьютерный программный продукт, содержащий программные инструкции для исполнения устройством способа, соответствующего первому аспекту изобретения, когда указанный программный продукт загружен в устройство.

В соответствии с четвертым аспектом изобретения, предлагается устройство, содержащее средства для осуществления способа, соответствующего любому из аспектов изобретения.

В соответствии с пятым аспектом изобретения, предлагается система, содержащая устройство, соответствующее любому из аспектов изобретения.

В соответствии с шестым аспектом изобретения, предлагается способ модернизации грузоподъемного устройства, которое имеет в своем составе электромагнитный тормоз, содержащий первую и вторую тормозные поверхности, и намагничивающие средства, выполненные с возможностью, в ответ на подаваемый в них электрический ток, формирования магнитного поля, способного перемещать тормозные поверхности из сцепленного состояния, при котором тормозные поверхности сцеплены друг с другом, в расцепленное состояние, при котором тормозные поверхности отделены друг от друга, способ содержит установку устройства, соответствующего любому из аспектов изобретения, применительно к электромагнитному тормозу.

Некоторые варианты осуществления изобретения могут облегчить контроль нескольких различных тормозов, и определение их состояния и/или необходимости технического обслуживания. Одно и то же значение порога токового отношения может быть задано для различных тормозов, что упрощает контроль нескольких различных тормозов. Таким образом, устройства, в которых используются разные тормоза, можно поддерживать в рабочем состоянии в течение более длительного времени, что также означает экономию затрат на техническое обслуживание. Другие преимущества и полезные качества изобретения будут раскрыты в последующем описании, в котором различные варианты осуществления изобретения рассмотрены более подробно.

Краткое описание чертежей

Ниже изобретение будет описано более подробно на примерах предпочтительных вариантов осуществления и со ссылками на прилагаемые чертежи, из которых:

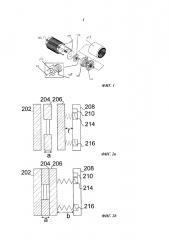

фиг. 1 представляет собой покомпонентное изображение тормоза, который установлен на моторе грузоподъемного устройства, и контроль которого может быть осуществлен в соответствии с представленными вариантами осуществления изобретения,

Фиг. 2а и 2b изображают тормоз, соответствующий варианту осуществления, в его различных состояниях,

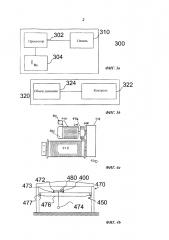

Фиг. 3а и 3b изображают устройства для контроля состояния тормоза, соответствующие некоторым вариантам осуществления,

Фиг. 4а изображает грузоподъемное устройство с электромагнитным тормозом, контроль которого осуществляют в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 4b изображает грузоподъемное устройство с электромагнитным тормозом, контроль которого осуществляют в соответствии с вариантом осуществления настоящего изобретения.

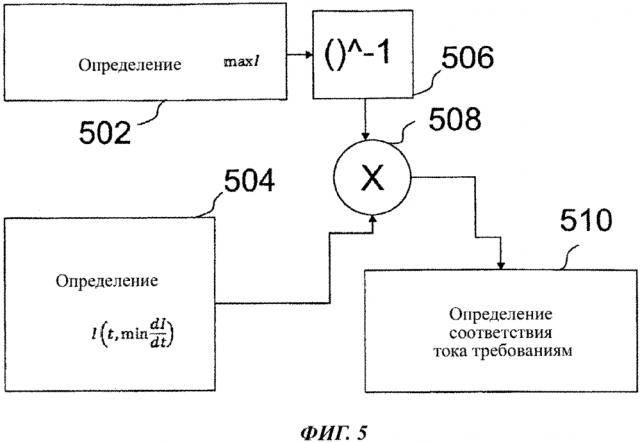

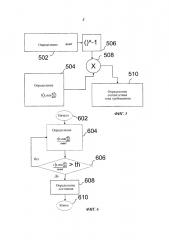

Фиг. 5 изображает блок-схему операций для осуществления контроля тормоза,

Фиг. 6 изображает блок-схему алгоритма способа для осуществления контроля состояния тормоза в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 7а представляет кривые различных электрических токов, измеренных в намагничивающих средствах электромагнитного тормоза, в функции времени, а также кривые производных по времени от измеренных электрических токов в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 7b иллюстрирует состояние электромагнитного тормоза посредством кривых электрического тока, измеренного в намагничивающих средствах электромагнитного тормоза, а также токовые отношения, рассчитанные для данного тормоза.

Фиг. 7с демонстрирует изменение токового отношения тормоза в функции времени, по результатам измерения для двух различных тормозов в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 8а изображает кривую электрического тока, измеренного в намагничивающих средствах электромагнитного тормоза, когда ток в намагничивающие средства подается от схемы с токовым бустером.

Фиг.8b изображает схему источника питания электромагнитного тормоза с токовым бустером.

Фиг. 9 иллюстрирует изменение уровня максимального тока тормоза в зависимости от температуры.

Фиг. 10 демонстрирует отклонение токов отпускания тормоза при нормально действующем тормозе.

Фиг. 10b демонстрирует отклонение токов отпускания тормоза при неисправном тормозе.

Осуществление изобретения

Ниже следует описание контроля тормоза. Благодаря контролю состояния тормоза можно получить информацию о состоянии тормоза. Таким образом, работы по техническому обслуживанию тормоза можно планировать, прежде чем возникнет неисправность тормоза и выход его их строя.

Изобретение особенно подходит для применения при контроле состояния электромагнитных дисковых тормозов. Согласно изобретению, возможно осуществление жестко установленного способа и устройства, и на этой основе возможно создание переносного устройства контроля, например, для персонала технического обслуживания. Изобретение позволяет осуществлять индикацию износа и/или неисправности тормоза.

Когда обнаружено, что тормоз находится в изношенном состоянии, в отношении тормоза может быть применено техническое обслуживание по состоянию. Техническое обслуживание по состоянию - это способ обслуживания, основанный на фактическом состоянии устройства. Мерой состояния устройства или его компонента являются переменные величины, которые изменяются по мере износа деталей. Для измеряемых переменных определяют границы, в пределах которых устройство работает надлежащим образом, а когда происходит превышение предела, должно быть произведено обслуживание или замена деталей.

В последующем описании термин «токовое отношение» касается отношения электрических токов в намагничивающих средствах электромагнитного тормоза, измеренных в различные моменты времени. Электрический ток может быть измерен, когда тормозные поверхности начинают перемещение от их полностью сцепленного состояния к расцепленному состоянию, и далее к максимуму электрического тока в намагничивающих средствах при расцепленном состоянии. Токовое отношение получают, когда начинается премещение, из отношения измеренного электрического тока к максимальному электрическому току.

На фиг. 1 представлено покомпонентное изображение электромагнитного тормоза, который установлен на моторе грузоподъемного механизма, и который можно контролировать в соответствии с вариантами осуществления настоящего изобретения. На фиг.1 изображен мотор 102, торможение которого можно осуществлять посредством установленного на нем механизма тормоза. Механизм тормоза содержит тормозной диск 106, фрикционный диск 104 и корпус 108 тормоза. К корпусу 108 тормоза прикреплен опорный диск 112, например, при помощи винтов 114. Механизм тормоза также содержит вентилятор 116 и корпус 118 вентилятора. Механизм тормоза может быть установлен на моторе 102, на оси 103 мотора. Корпус тормоза может выступать, чтобы обеспечить защиту как вентилятору, так и механизму тормоза.

В типичном электромагнитном тормозе фрикционный диск служит в качестве встречной детали, когда происходит смыкание тормоза. Перемещение фрикционного диска при использовании тормоза небольшое, или же перемещение фрикционного диска вообще отсутствует. Тормозной диск содержит фрикционные поверхности, и соединен с осью мотора. Таким образом, тормозной диск вращается вместе с осью мотора, когда тормоз находится в расцепленном состоянии, и не дает оси вращаться, когда тормоз находится в сцепленном состоянии. При вышеописанной типичной работе предполагается, что тормоз исправен и действует без проблем.

Опорный диск тормоза расположен вплотную к корпусу тормоза. Когда тормоз находится в сцепленном состоянии, пружины поджимают опорный диск к тормозному диску и фрикционному диску. Тормоз отпускает, когда сила подтягивает опорный диск к корпусу тормоза, и тем самым тормозной диск получает возможность свободно вращаться в расцепленном состоянии.

Когда тормоз устанавливают на ось мотора, по меньшей мере одна из тормозных поверхностей тормоза, например, тормозной диск, может быть установлена с возможностью вращения вместе с осью мотора. При осуществлении торможения посредством тормоза фиг. 1 тормозные поверхности прижимаются друг к другу, и тем самым тормозной диск 106 зажимается между фрикционным диском 104 и опорным диском 112. Усилие сжатия может быть создано пружинами, например, как показано - пружинами 214 и 216 на фиг. 2а и 2b.

Фиг. 2а и 2b изображают тормоз, соответствующий варианту осуществления изобретения, в разных состояниях. Состояния тормоза могут быть определены по состояниям его тормозных поверхностей. Фиг. 2а изображает тормоз, соответствующий варианту осуществления изобретения, в отпущенном состоянии. Фиг. 2b изображает тормоз в сцепленном состоянии, соответствующий варианту осуществления изобретения.

Различные состояния тормоза будут описаны далее со ссылками на фиг. 2а и 2b, на которых тормоз содержит первую тормозную поверхность 202, 204 и вторую тормозную поверхность 206, 204, а также намагничивающие средства 210, которые, в ответ на подаваемый в них электрический ток, создают магнитное поле для перемещения тормозных поверхностей из сцепленного состояния, при котором указанные поверхности сцеплены друг с другом, в расцепленное состояние, при котором тормозные поверхности 202, 204, 206 отделены друг от друга. Когда тормозные поверхности находятся в магнитном поле, созданном намагничивающими средствами, к указанным поверхностям приложена сила, направленная так, чтобы оттянуть тормозные поверхности в расцепленное положение. Тогда тормозные поверхности оказываются расцепленными, как на фиг. 2а. Когда тормозные поверхности находятся в сцепленном состоянии, как на фиг. 2b, намагничивающие средства не создают магнитного поля, и тормозные поверхности поджимаются друг к другу.

Намагничивающие средства 210 могут содержать катушку или, например, некоторые другие устройства, которые создают магнитное поле, когда в них подают электрический ток, например, постоянный ток. Намагничивающие средства могут быть установлены на несущей конструкции 208, которая может представлять собой, например, корпус 108 тормоза, как на фиг. 1.

Пружины 214 и 216 прикреплены к тормозной поверхности 206, чтобы толкать тормозную поверхность 206 в направлении тормозных поверхностей 202 и 204, и тем самым поджимать указанные поверхности друг к другу, когда ток не подается в намагничивающие средства, и отсутствует магнитное поле, которое могут создавать намагничивающие средства.

На фиг. 2а электрический ток подают в намагничивающие средства, и они создают магнитное поле, которое воздействует на тормозные поверхности с силой, оказывающей сопротивление силе пружин 214 и 216, и таким образом удерживает тормозные поверхности раздельно друг от друга. Тогда тормозная поверхность 206 находится на расстоянии г от несущей конструкции 208. Пружины 214 и 216 могут быть встроены в несущую конструкцию 208, при этом тормозная поверхность 206 может перемещаться и вставать впритык к несущей конструкции 208. При расцепленном состоянии тормозная поверхность 206 прилегает к несущей конструкции, например, к корпусу тормоза. Расстояние r от тормозной поверхности 206 до несущей конструкции может быть сделано сколь угодно малым, r=0.

На фиг. 2b электрический ток не подают в намагничивающие средства, поэтому они не создают магнитного поля, которое могло бы оттянуть тормозные поверхности друг от друга и разделить их. Тогда тормозные поверхности 206, 204, 202 сжаты вместе силой пружин 214 и 216, и образован воздушный зазор b между тормозными поверхностями и несущей конструкцией 208 от опорного диска 206 до корпуса тормоза. Типичный воздушный зазор b составляет от 0,4 до 1,2 мм. В этом случае тормоз работает, как требуется, то есть тормозящий эффект не снижен. Когда воздушный зазор b в тормозе становится шире, тормозные поверхности отходят дальше от намагничивающих средств, и сила магнитного поля, создаваемого намагничивающими средствами, и приложенная к тормозным поверхностям, уменьшается. Вследствие этого в намагничивающие средства требуется подавать ток большей величины, чтобы создать силу для тормозных поверхностей, которая перевела бы тормозные поверхности из сцепленного состояния в расцепленное состояние. В худшем случае воздушный зазор b может быть настолько велик, что тормозные поверхности 204, 206 не разведутся в полной мере, или не разведутся вообще, и при этом возможна работа мотора против тормоза. Когда данный воздушный зазор слишком велик, катушка может оказаться неспособной оттянуть тормоз в отпущенное состояние.

Если величина воздушного зазора большее ее типичного значения, то тормозной диск тормоза изношен и требует замены, чтобы тормоз работал надлежащим образом. В это случае можно сказать, что тормоз неисправен. Если величина воздушного зазора превышает требуемый уровень, то возможно даже при работе привода в тормозе имеет место нежелательный контакт дисков. Это может приводить к потерям энергии, износу тормозного материала или засаливанию, а также к накоплению пыли в тормозе.

Торможение вызывает износ фрикционного материала тормозного диска, и таким образом, увеличивает воздушный зазор в тормозе. Воздушный зазор в тормозе -это зазор b внутри тормоза, когда последний в сцепленном состоянии. При отпускании тормоза магнит тормоза оттягивает опорный диск от тормозного диска, давая возможность мотору свободно вращаться. Если воздушный зазор слишком широк, намагничивающие средства не могут притянуть к себе опорный диск, и тормоз не отпускает. Это может быть вызвано тем, что воздушный зазор плохо отрегулирован.

Воздушный зазор может также быть слишком узким. Если воздушный зазор слишком узкий, то тормоз нельзя отпустить надлежащим образом, в силу чего может возникать ситуация работы мотора против тормоза, по меньшей мере в какой-то степени. Слишком узкий зазор также может быть вследствие того, что воздушный зазор плохо отрегулирован.

Согласно варианту осуществления изобретения, можно определять износ фрикционного материала тормоза на основе данных токового отношения, измеряемого для намагничивающих средств тормоза. Измерение токового отношения будет более подробно рассмотрено ниже. Например, на фиг. 2а износ тормозной поверхности 204 может быть обнаружен по увеличению воздушного зазора b тормоза. Толщина фрикционного материала может определять состояние тормоза. В крайнем случае, фрикционный материал может быть изношен, при этом тормоз будет неисправен и будет работать плохо. В этой ситуации воздушный зазор имеет наибольшую ширину, и превышает максимальную величину, например, 1,2 мм типичного воздушного зазора для тормоза. Другой крайний случай - это новый тормоз или состояние, соответствующее новому тормозу, когда толщина фрикционного материала максимальная. В этой ситуации воздушный зазор имеет наименьшую ширину, например, минимальную величину 0,4 мм вышеупомянутого типичного воздушного зазора.

В тормозном диске толщина материала может составлять 11,15 мм, когда диск новый, и 10,4 мм, когда диск изношенный. Толщина материала - это суммарная толщина стальной основы тормозного диска и фрикционного материала с обеих сторон. Пропорция толщин материала (фрикционный материал: железо: фрикционный материал) в направлении износа приблизительно соответствует 1:1:1.

Согласно варианту осуществления изобретения, тормозной поверхностью 202 может являться фрикционный диск 104, тормозной поверхностью 204 - тормозной диск 106, а тормозной поверхностью 206 может служить опорный диск 112, как на фиг. 1. Тормозной диск в предпочтительном случае выполнен из материала с высоким коэффициентом трения, так чтобы торможение было эффективным при включении тормоза, как на фиг. 2b. Когда тормозные поверхности находятся в сцепленном состоянии, как на фиг. 2b, опорный диск прижимает тормозной диск к фрикционному диску, в силу чего все тормозные поверхности располагаются впритык друг к другу. Тормозной диск тогда оказывается зажатым между опорным диском и фрикционным диском, и силы трения опорного диска и фрикционного диска суммируются.

В ситуации фиг. 2b контроль состояния тормоза возможен путем использования известных средств измерения воздушного зазора b тормоза при помощи щупа для измерения зазоров. В этом случае воздушный зазор - это непосредственное расстояние между тормозной поверхностью 206 и корпусом 208 тормоза.

На каждой из фиг. 3а и 3b изображено устройство для контроля состояния тормоза, соответствующее варианту осуществления настоящего изобретения. Хотя устройства показаны в виде одного блока, могут быть реализованы различные модули и память в виде одного или более логических устройств.

Устройство 300 на фиг. 3а содержит процессорное устройство 302, память 310, и средства 304 для приема электрического тока от намагничивающих средств электромагнитного тормоза. Все устройства электрически соединены друг с другом. Память может содержать одну или более программ, которые могут исполняться процессорным устройством. Процессорное устройство может действовать под управлением программных инструкций, которые хранятся в памяти, и может принимать информацию, касающуюся электрического тока, протекающего в намагничивающих средствах электромагнитного тормоза, чтобы такими образом определять состояние тормоза. Таким образом, процессорное устройство, память и средства приема электрического тока от намагничивающих средств электромагнитного тормоза могут образовывать средства для определения состояния электромагнитного тормоза.

Средства 304 для приема электрического тока от намагничивающих средств электромагнитного тормоза передают информацию о величине принятого тока в качестве электрического сигнала для процессорного устройства 302. Процессорное устройство может определить величину принятого тока из полученного электрического сигнала в качестве электрической величины. Данная определяемая электрическая величина может представлять собой, например, напряжение или электрический ток.

Согласно варианту осуществления настоящего изобретения, средства для приема электрического тока от намагничивающих средств электромагнитного тормоза содержат цепь гальванической связи, которая подает электричество в намагничивающие средства, например, катушку тормоза. Согласно другому варианту осуществления, средства для приема электрического тока от намагничивающих средств электромагнитного тормоза содержат средства для приема энергии магнитного поля, создаваемого намагничивающими средствами тормоза. Магнитное поле тормоза может быть принято устройством, которое расположено близко к тормозу, и в котором магнитное поле тормоза индуцирует ток. В предпочтительном случае средства для приема электрического тока от намагничивающих средств электромагнитного тормоза содержат цепь негальванической связи, которая подает электричество в намагничивающие средства, например, катушку тормоза. Устройство такого типа представляет собой, например, приемник, который принимает энергию магнитного поля, и расположен вокруг проводника, подающего ток в намагничивающие средства тормоза. Таким образом, ток, проходящий по проводнику, может быть измерен по магнитному полю, которое он создает.

Процессорное устройство может иметь в своем составе набор регистров, арифметико-логическое устройство и управляющее устройство. Управление управляющим устройством осуществляют посредством последовательности программных инструкций, которые передаются в процессорное устройство из памяти. Управляющее устройство может содержать многочисленные микроинструкции для выполнения основных функций. Реализация микроинструкций может быть разной в зависимости от конфигурации процессорного устройства. Программные инструкции могут быть закодированы с помощью языка программирования, который может являться языком высокого уровня, такого как С или Java, или языком низкого уровня, такого как язык машинных кодов или ассемблер. Память может быть энергозависимой или энергонезависимой, такой как EEPROM, ROM, PROM, RAM, DRAM. SRAM, программно-аппаратные средства, и программируемая логика.

Устройство 320 на фиг. 3b содержит устройство 322 для контроля электромагнитного тормоза, например, устройство 300 по фиг. 3а. Средства 324 обмена данными для передачи и/или приема информации электрически связаны с устройством 322 для контроля электромагнитного тормоза. Средства обмена данными могут содержать модем, например, для обмена данными между сетью и устройством 320. Сеть может представлять собой беспроводную сеть обмена данными, в которой информация передается по эфиру в полосе радиочастот сети. Средства обмена данными могут содержать необходимые устройства для радиочастотной передачи данных, например, антенну для преобразования информации между полосой радиочастот и полосой частот исходных сигналов.

Вариант осуществления изобретения предусматривает компьютерную программу на дистрибутивном носителе, содержащую программные инструкции, которые, будучи загруженными в электронное устройство, заставляют процессорное устройство реализовать вариант осуществления настоящего изобретения.

Компьютерная программа может быть в формате исходного кода, формате объектного кода или в промежуточном формате, и может быть записана на передающем носителе, который может представлять собой любой объект или устройство, которое способно хранить программу. К числу передающих носителей такого типа относится носитель информации, память компьютера, несущая электрическая волна, сигнал обмена данными и, например, программный дистрибутивный пакет.

Устройство 300 может быть также реализовано в виде одной или более интегральных схем, например, интегральных схем специального назначения, ASIC. Возможны также и другие реализации, например, в виде схемы, выполненной из отдельных логических элементов. Также возможен и комбинированный вариант из указанных различных реализаций. Примером схем, выполненных на логических элементах, может служить программируемая пользователем вентильная матрица, ППВМ.

Для специалистов в данной области должно быть понятно, что устройства, изображенные на фиг. 3a и 3b, могут также содержать и другие элементы помимо тех, что рассмотрены выше, но которые не являются существенными для изобретения и потому были опущены, чтобы сделать описание более ясным.

Согласно варианту изобретения, устройства на фиг. 3а и 3b могут содержать устройство отображения, такое как жидкокристаллический дисплей. Устройство отображения может представлять собой сенсорный экран, при этом получение инструкций от пользователя может происходить через экран. Вместе с устройством отображения могут также использоваться другие средства ввода данных. Вводимые данные могут, например, содержать пороговую величину токового отношения для одного или более тормозов. Принятая информация по пороговой величине может быть сохранена в памяти и может использоваться при контроле тормозов.

Устройство отображения может быть связано, например, посредством электрического соединения с процессорным устройством, которое может через эту связь управлять экраном, чтобы отображать информацию о состоянии одного или более тормозов. Информация от состоянии тормоза может содержать уровень состояния тормоза и/или измеренное для тормоза токовое отношение, которое было вычислено процессорным устройством, например, в соответствии с инструкциями, которые хранятся в памяти, и которое может содержать пороговое значение для токового отношения. Далее, на основании данных токового отношения тормоза процессорное устройство может рассчитать время технического обслуживания, которое может заключать в себе срок службы тормоза. Хронологические данные токового отношения тормоза, а также данные оценки будущих значений токового отношения могут быть использованы при вычислении времени технического обслуживания. Срок службы может быть определен в виде числа актов торможения, в виде даты, числа дней или комбинации указанных величин. Число актов торможения может быть рассчитано суммарно, например, от момента предыдущего технического обслуживания, или же возможно вычисление оставшегося числа актов торможения, прежде чем тормоз потребует технического обслуживания. Аналогично числу актов торможения, может быть рассчитано суммарное число дней, начиная от предыдущего обслуживания, или число дней, оставшихся до обслуживания. Данные даты могут содержать дату технического обслуживания.

Фиг. 4а изображает грузоподъемный механизм 400 с электромагнитным тормозом 402, который контролируют в соответствии с вариантом осуществления настоящего изобретения. В грузоподъемном механизме по фиг. 4а средства 410 подъема груза, такие как барабанная лебедка, функционально соединены с электромагнитным тормозом 402 через средства 405, 408 передачи мощности.

Мотор 404 грузоподъемного механизма создает механическое вращательное движение, которое передается на барабанную лебедку 410 через средства передачи мощности. Средства 405 передачи мощности могут содержать, например, ось 405 мотора, при помощи которой вращательное движение передают от мотора на другие элементы. Когда ось мотора вращается, вращательное движение оси передают устройствам, которые связаны с осью, таким как барабанная лебедка 410. Когда мотор таким образом приводит в движение барабанную лебедку, груз, связанный с барабанной лебедкой, перемещается.

Согласно варианту осуществления изобретения, средства передачи мощности содержат ось 405 мотора и зубчатую передачу 408, при помощи которой мощность мотора может быть использована для привода средств 410 подъема груза, чтобы либо поднимать, либо опускать груз. Кроме того, мотор может быть использован для регулирования скорости, с которой средства подъема груза перемещают груз.

Грузоподъемный механизм 400 может содержать муфту 406, посредством которой мотор может быть связан с зубчатой передачей 408. После установления связи мотора с зубчатой передачей мощность от мотора может быть передана барабанной лебедке 410 и перемещаемому грузу.

Согласно варианту осуществления изобретения, грузоподъемный механизм содержит тормоз 402, который связан с мотором, и тем самым тормоз может замедлять и/или останавливать механическое движение, передаваемое от мотора или средств подъема груза к средствам передачи мощности. Тормоз может быть связан с осью мотора, например, как показано на фиг. 1, где тормозной диск установлен на оси мотора. В таком случае во время торможения тормозные поверхности смещены в положение смыкания, как показано на фиг. 2b, в силу чего тормоз оказывает сопротивление движению, передаваемому от оси.

Согласно одному примеру, источником движения средств передачи мощности может являться мотор, когда мотор работает и сообщает оси механическое вращение. Источником указанного движения может также быть грузоподъемный механизм, который связан с осью, например, через зубчатую передачу, и создает на оси механическое усилие, величина которого определяется массой груза, соединенного с грузоподъемным механизмом. Когда мотор работает и вращает средства передачи мощности при включенном тормозе, то говорят, что мотор работает против тормоза.

Согласно варианту осуществления, грузоподъемный механизм 400 содержит устройство 412 контроля для контроля состояния тормоза. Устройство контроля может соответствовать, например, устройству контроля, изображенному на фиг. 3а и 3b.

Фиг. 4b изображает грузоподъемное устройство 450 с электромагнитным тормозом, который контролируют согласно варианту осуществления настоящего изобретения. Грузоподъемное устройство в примере по фиг. 4b представляет собой мостовой кран, который изображен в своей рабочей среде, которая в данном примере представляет собой складское здание 470. Мостовой кран содержит мост 476 с установленной сверху тележкой 472. Тележка содержит грузоподъемный механизм 400 для подъема и опускания груза. Грузоподъемный механизм, к примеру, может быть таким, какой показан на фиг. 4а, с установленным в нем устройством 480 контроля подобным тому, какое показано на фиг. 3а и 3b. Тележка выполнена с возможностью перемещения между стенами складского здания. Мост выполнен с возможностью перемещения в направлении глубины складского здани