Способ сборки металлических заготовок пластическим деформированием

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при получении составных металлических деталей типа тарельчатых клапанов двигателей внутреннего сгорания. Стержневую металлическую заготовку устанавливают в полость матрицы. Головную металлическую заготовку нагревают до ковочной температуры и размещают в матрице на торце стержневой заготовки. Затем производят перемещение головной заготовки с обеспечением вдавливания в нее стержневой заготовки. В начале процесса вдавливания на торцевой поверхности головной заготовки, примыкающей к контуру торца стержневой заготовки, формируют кольцевой выступ клиновидного сечения. Выступ направлен острой вершиной в сторону перемещения головной заготовки с образованием рабочей кромки. Выступ формируют путем выдавливания металла в коническую полость клиновидной формы, выполненную в опорном кольце, которое установлено в полости матрицы с опорой на упругий элемент. При дальнейшем вдавливании стержневой заготовки в головную рабочей кромкой выступа производят зачистку боковой поверхности стержневой заготовки. В результате обеспечивается повышение качества полученных составных деталей. 4 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением, в частности, к получению металлических заготовок посредством пластической деформации, и может быть использовано при штамповке поковок тарельчатых клапанов двигателей внутреннего сгорания.

Известен способ получения составных деталей с использованием пластического деформирования, включающий образование центрально расположенного глухого отверстия в головной шаровидной заготовке, плоскость дна которого перпендикулярна оси отверстия, путем механической или пластической обработки, формообразование торца стержневой заготовки посредством выполнения на нем в первом случае двух взаимно перпендикулярных углублений треугольного профиля глубиной 0,05-0,10 диаметра стержня или выполнения во втором случае скоса под углом 5-7°, сборку шаровидной заготовки со стержневой заготовкой путем установки последней обработанным торцом в отверстие шаровидной заготовки, нагрев собранных заготовок в печи с защитной атмосферой до ковочной температуры и совместное пластическое деформирование собранных заготовок. В процессе совместного пластического деформирования головка стержневой заготовки в первом случае приобретает симметричную форму, состоящую из четырех полукруглых частей, во втором случае при наличии скоса торца образуется асимметричная головка тарельчатой формы. В обоих случаях повышается качество и надежность получаемой детали за счет увеличения контактных поверхностей соединяемых заготовок (авторское свидетельство SU 1697973, МПК5 B21K 1/22, B21K 25/00).

Однако известный способ не обеспечивает высокого качества получаемых составных деталей, так как стенка отверстия в одной из заготовок и поверхность стрежневой заготовки неизбежно загрязнены оксидами и другими адсорбатами, ухудшающими кузнечную сварку контактных поверхностей заготовок, что снижает механическую прочность соединения, особенно при нагреве заготовок перед сборкой.

Основной недостаток описанного способа устраняется наиболее близким по технической сущности и достигаемому результату (прототипом), в качестве которого использован способ получения составных деталей с использованием пластического деформирования, включающий предварительную подачу стержневой заготовки в полость матрицы, установку стержневой заготовки в полости матрицы с упором в торец выталкивателя, нагрев головной заготовки до ковочной температуры и ее размещение в полости матрицы с упором в торец стержневой заготовки, последующее вдавливание стержневой заготовки в головную при перемещении последней с образованием глухого отверстия в головной заготовке с одновременной сборкой ее со стержневой заготовкой путем совместной штамповки и получение неразъемного соединения после совместного пластического деформирования (патент RU 2056209, МПК6 B21K 1/22).

Основным недостатком способа получения составных деталей является пониженное качество сборки заготовок, в результате чего снижается качество составных деталей, так как при вдавливании стержневой заготовки в нагретую до ковочной температуры головную заготовку неизбежно образование утяжины, поверхность которой, загрязненная оксидами и другими адсорбатами, участвует в получении неразъемного сварного соединения заготовок при последующем их совместном деформировании.

В основу изобретения поставлена задача повышения качества сборки металлических заготовок.

Для решения поставленной задачи в способе сборки металлических заготовок пластическим деформированием, включающем установку стержневой заготовки в полости матрицы, нагрев головной металлической заготовки до ковочной температуры, размещение ее в матрице на торце стержневой заготовки и последующее вдавливание стержневой заготовки в головную заготовку при перемещении последней, согласно изобретению в начале процесса вдавливания стержневой заготовки в головную заготовку на торцевой поверхности последней, примыкающей к контуру торца стержневой заготовки, формируют кольцевой выступ клиновидного сечения, направленный острой вершиной в сторону перемещения головной заготовки и предназначенный для обеспечения зачистки боковой поверхности стержневой заготовки при ее дальнейшем вдавливании в головную заготовку, при этом упомянутый выступ формируют путем выдавливания металла головной заготовки в коническую полость клиновидной формы, выполненную в опорном кольце, которое устанавливают в полости матрицы с опорой на упругий элемент, при этом силовые условия формирования кольцевого выступа определяют из соотношения:

где Рвд - усилие вдавливания стержневой заготовки в головную заготовку;

Рпр - усилие противодавления упругого элемента;

Ркв - усилие, необходимое для формирования кольцевого выступа.

Повышение качества сборки металлических заготовок и в результате качество получаемых составных деталей объясняется следующим:

- во-первых, тем, что в начале процесса сборки на торцевой поверхности головной заготовки, примыкающей к контуру торца стержневой заготовки, формируют кольцевой выступ клиновидного сечения, направленный острой вершиной в сторону перемещения головной заготовки при вдавливании в нее стержневой заготовки, который предназначен для зачистки боковой поверхности стержневой заготовки при ее дальнейшем вдавливании в головную заготовку. Это обеспечивается за счет повышенной твердости утоненной рабочей кромки кольцевого выступа, приобретенной в результате ее резкого охлаждения при контакте с холодной поверхностью стержня (Пехович А.И. Расчеты теплового режима твердых тел. / А.И. Пехович, В.М. Жидких. - М.: Энергия, 1976. - С. 80). При падении температур рабочей кромки кольцевого выступа, выполненного из высоколегированной стали, например, 40X13, сталь приобретает предел прочности, значительно превышающий предел текучести конструкционной углеродистой, например, стали 35, используемой для изготовления стержневой заготовки;

- во-вторых, тем, что кольцевой выступ клиновидного сечения формируют путем вдавливания металла в коническую полость клиновидной формы, выполненную в опорном кольце, опирающемся на упругий элемент. Так, в результате мгновенного остывания сформированного конуса, внутренний его диаметр получает тепловую усадку, и кольцевой выступ плотнее облегает участок поверхности стержневой заготовки, что способствует более тщательному удалению адсорбатов с поверхности стержневой заготовки;

- в-третьих, тем, что требуемые силовые условия сборки металлических заготовок, в том числе формирование кольцевого выступа и зачистки боковой поверхности стержневой заготовки, обеспечиваются соотношением (1). Угол конуса клинового выступа для зачистки поверхности стержневой заготовки из мягкой стали составляет 55-60°, для твердой - 70-75° (Ковка и штамповка: справочник: в 4 т. Т. 2. Горячая объемная штамповка / Под общ. ред. Е.И. Семенова. - 2-е изд., перераб. и доп. - М.: Машиностроение, 2010. - С. 679).

Реализация способа сборки металлических заготовок пластическим деформированием поясняется чертежом, где на фиг. 1 показано исходное положение заготовок перед сборкой; на фиг. 2 - момент образования кольцевого выступа; на фиг. 3 - момент зачистки боковой поверхности стержневой заготовки кольцевым выступом; фиг. 4 - момент окончания зачистки боковой поверхности - момент завершения сборки головной и стержневой заготовок.

Способ сборки металлических заготовок пластическим деформированием включает формирование кольцевого выступа на торце нагретой до ковочной температуры головной заготовки, одновременные зачистку боковой поверхности стержневой заготовки кольцевым выступом и вдавливание стержневой заготовки в головную заготовку.

Способ сборки металлических заготовок пластическим деформированием осуществляется следующим образом.

Стержневую заготовку устанавливают в полость матрицы. Затем нагревают до ковочной температуры головную заготовку, размещают ее в матрице на торце стержневой заготовки и вдавливают стержневую заготовку в головную заготовку при перемещении последней. В начале процесса вдавливания стержневой заготовки в головную заготовку на торцевой поверхности последней, примыкающей к контуру торца стержневой заготовки, формируют кольцевой выступ клиновидного сечения, направленный острой вершиной в сторону перемещения головной заготовки и предназначенный для обеспечения зачистки боковой поверхности стержневой заготовки при ее дальнейшем вдавливании в головную заготовку, при этом упомянутый выступ формируют путем выдавливания металла головной заготовки в коническую полость клиновидной формы, выполненную в опорном кольце, которое устанавливают в полости матрицы с опорой на упругий элемент. Металл, выдавленный в коническую полость клиновидной формы, выполненной в опорном кольце, опирающемся на упругий элемент, мгновенно остывает и приобретает высокую твердость. При дальнейшем вдавливании головной заготовки в стержневую рабочей кромкой кольцевого выступа зачищают оксиды и другие адсорбаты с боковой поверхности стержневой заготовки. При этом силовые условия сборки металлических заготовок определяют из соотношения (1).

Сборку металлических заготовок пластическим деформированием (фиг. 1-4) осуществляют в следующей последовательности.

Стержневую заготовку 1 подают в полость 2 матрицы 3. Затем головную заготовку 4 нагревают до ковочной температуры и размещают в матрице 3 на торце 5 стержневой заготовки 1 (фиг. 1). Посредством пуансона 6 вдавливают стержневую заготовку 1 в головную заготовку 4 при перемещении последней. В начале процесса вдавливания стержневой заготовки 1 в головную заготовку 4 в конической полости 7 клиновидной формы, выполненной в опорном кольце 8, который опирается на упругий элемент 9 в полости матрицы 3, формируют кольцевой выступ 10 клиновидного сечения нагретым металлом 11 головной заготовки 4 (фиг. 2). При контакте с контуром 12 стержневой заготовки 1 температура нагретого металла 11 мгновенно падает, что обеспечивает получение высокой твердости рабочей кромки 13 кольцевого выступа 10 (фиг. 2). Затем, при дальнейшем вдавливании стержневой заготовки 1 в головную заготовку 4 рабочей кромкой 13 зачищают боковую поверхность 12 стержневой заготовки 1 (фиг. 3), что гарантирует высокое качество сборки металлических заготовок (фиг. 4) и, как результат, - высокое качество составных деталей.

Пример

Получена опытная партия сборных заготовок.

Материал головной заготовки: сталь 40X13, диаметр D=32 мм, высота Н=18 мм, при 1000°С предел текучести =44 МПа; предел прочности σв=75 МПа (Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, В.А. Вяткин и др.; Под общ. ред. В.Г. Сорокина. - М.: Машиностроение, 1989. - С. 470).

Материал стержневой заготовки: сталь 35, диаметр d=18 мм, длина lст=120 мм, глубина внедрения головной заготовки в стержневую h=15 мм, при 20°С предел текучести =320 МПа; предел прочности σв=540 МПа (Ковка и штамповка: справочник: в 4 т. Т. 1. Материалы и нагрев. Оборудование. Ковка / Под общ. ред. Е.И. Семенова. - 2-е изд., перераб. и доп. - М.: Машиностроение, 2010. - С. 14).

Угол конуса клинового выступа принят 60°, высота конуса 2 мм (Ковка и штамповка: справочник: в 4 т. Т. 2. Горячая объемная штамповка / Под общ. ред. Е.И. Семенова. - 2-е изд., перераб. и доп. - М.: Машиностроение, 2010. - С. 679).

Технологические параметры устанавливают следующим образом.

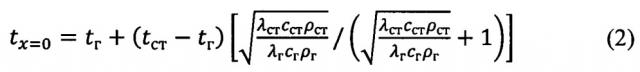

1. Определяют величину падения температуры рабочей кромки кольцевого выступа. При мгновенном остывании металла рабочей кромки кольцевого выступа в результате контакта с контуром торцевой поверхности стержневой заготовки (20°С) температура ее резко падает. Величину падения температуры нагретого до ковочной температуры металла можно определить по уравнению (Пехович А.И. Расчеты теплового режима твердых тел. / А.И. Пехович, В.М. Жидких. - М.: Энергия, 1976. - С. 80):

где tx=0 - температура металла в вершине рабочей кромки кольцевого выступа,°С;

tг - температура головной заготовки, °С;

tст - температура стержневой заготовки, °С;

λст - коэффициент теплопроводности стержневой заготовки, Вт/(м⋅град);

сст - удельная теплоемкость стержневой заготовки, Вт⋅ч/(кг⋅град);

ρст - плотность стержневой заготовки, кг/м3;

λг - коэффициент теплопроводности головной заготовки, Вт/(м⋅град);

сг - удельная теплоемкость головной заготовки, Вт⋅ч/(кг⋅град);

ρг - плотность головной заготовки, кг/м3.

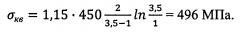

2. Находят усилие выдавливания кольцевого выступа (Рвк), для чего определяют напряжение течения металла при формировании кольцевого выступа клиновидного сечения (Атрошенко А.П. Горячая штамповка труднодеформируемых материалов / А.П. Атрошенко, В.И. Федоров. - Л.: Машиностроение, Ленингр. отд-ние, 1979. - С. 121):

где σкв - напряжение течения металла при формировании кольцевого выступа;

β=1,15 - коэффициент Лодэ;

σв=450 МПа - предел прочности стали головной заготовки при температуре 486,5°С в момент формирования кольцевого выступа, МПа

а=2 мм - высота клиновой канавки, мм;

b=3,5 мм - ширина основания клиновой канавки, мм;

b1=1 мм - ширина клиновой канавки при вершине, мм.

Ркв=σкв⋅Sкв,

где Sкв - площадь нагружения при выдавливании кольцевого выступа.

Ркв = 496⋅3,14(10,752-92) = 53829 Н = 53,83 кН.

3. Определяют усилия противодавления. Для обеспечения формирования клинового выступа принимают усилие противодавления равным

Рпр=1,15Ркв

Рпр = 1,15⋅53829 = 61903,35 Н = 61,9 кН.

4. Находят усилие вдавливания, для чего определяют напряжение вдавливания головной заготовки в стержневую, используя формулу для открытой прошивки (Тарновский И.Я. Теория обработки металлов давлением / И.Я. Тарновский, А.А. Поздеев, О.А. Ганаго и др. - М.: Металлургиздат, 1963. - С. 421):

где σв=127 МПа - предел прочности стали 40X13 при Т=1000°С к моменту окончания вдавливания.

Рвд=σвд⋅Sвд,

где Sвд - площадь, на которую действует напряжение вдавливания головной заготовки в стержневую.

Рвд = 590⋅3,14⋅92 = 150060,6 Н = 150 кН.

По результатам расчета условие (1) выполняется.

150 кН > 61,9 кН > 53,83 кН.

Таким образом, полученные образцы имели прочное соединение по контактным поверхностям, составляющее 75-83% от площади всей контактной поверхности сборных заготовок, что вполне достаточно для обеспечения эксплуатационной прочности готовой составной детали.

Способ сборки металлических заготовок пластическим деформированием, включающий установку стержневой металлической заготовки в полость матрицы, нагрев головной металлической заготовки до ковочной температуры, размещение ее в матрице на торце стержневой заготовки и последующее вдавливание стержневой заготовки в головную заготовку при перемещении последней, отличающийся тем, что в начале процесса вдавливания стержневой заготовки в головную заготовку на торцевой поверхности последней, примыкающей к контуру торца стержневой заготовки, формируют кольцевой выступ клиновидного сечения, направленный острой вершиной в сторону перемещения головной заготовки и предназначенный для обеспечения зачистки боковой поверхности стержневой заготовки при ее дальнейшем вдавливании в головную заготовку, при этом упомянутый выступ формируют путем выдавливания металла головной заготовки в коническую полость клиновидной формы, выполненную в опорном кольце, которое устанавливают в полости матрицы с опорой на упругий элемент, при этом силовые условия формирования кольцевого выступа определяют из соотношения:

Pвд > Рпр > Ркв,

где Рвд - усилие вдавливания стержневой заготовки в головную заготовку,

Рпр - усилие противодавления упругого элемента,

Ркв - усилие, необходимое для формирования кольцевого выступа.