Способ нагрева полосовой заготовки и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к способам нагрева полосовой заготовки перед прокаткой. Способ нагрева полосовой заготовки включает намотку полосовой заготовки на барабан моталки, нагрев полосовой заготовки на барабане моталки в печи до заданной температуры прокатки Тпр=870÷950°C, выдержку нагретой на барабане моталки полосовой заготовки в печи для выравнивания температуры по всей ее длине и смотку нагретой полосовой заготовки с барабана моталки под прокатку. Полосовую заготовку послойно наматывают с натяжением на вращающийся в печи барабан моталки на предварительно нагретую до температуры Тбар, превышающей Тпр на 100÷150°C, рабочую цилиндрическую поверхность барабана, при этом изменяют послойную скорость намотки Vнам полосовой заготовки на барабан моталки, которую находят по предлагаемой формуле. Повышается скорость и равномерность нагрева полосовой заготовки при снижении суммарных энергетических затрат на ее нагрев и прокатку. 2 н. и 4 з.п. ф-лы, 6 ил., 1 пр.

Реферат

Изобретение относится к области металлургии, а именно к способам нагрева полосовой заготовки перед прокаткой, может также применяться в линиях термообработки (ТО) и термопластической обработки (ТПО) полосы для повышения комплекса ее механических характеристик и в поточных линиях горячей штамповки и профилегибки.

Известен способ и установка нагрева металлической полосы (RU 2477325 C21D 9/56, опубл. в Бюл. №7 от 10.03.2013.), в котором, металлическую полосу нагревают в установке, содержащей камеру предварительного подогрева, оснащенную устройством выброса горячих газов на полосу, камеру для нагрева с регенерационными горелками, систему каналов отвода газов из камеры для нагрева, регулировочный трехходовой клапан и устройство регулировки, обеспечивающее регулировку количества горячих газов, перемещаемых к устройству выброса. Недостатком известного способа и устройства нагрева является то, что скорость движения полосы при нагреве равна скорости движения полосы при ее дальнейшей горячей обработке, что вызывает необходимость либо в многократном увеличении длины печи или снижении начальной скорости прокатки, что в обоих случаях приводит к увеличению тепловых потерь и снижению эффективности нагрева. Известен также способ нагрева заготовок на сортовых и проволочных станах (RU 2430977 C21D 8/06, опубл. в Бюл. №28 от 10.10.2011.), в котором заготовки, сначала, нагревают в нагревательной печи до температуры 800÷850°C, проводят очистку заготовки от окалины при данной температуре, затем ее нагревают до температуры прокатки в установке нагрева кондукционным и/или индукционным способом, причем упомянутую установку, рольганг, подводящий заготовку к ней, и рольганг, подводящий заготовку к черновой группе клетей, укрывают утепленным кожухом, который заполняют защитным газом. Недостатком известного способа и устройства также являются повышенные тепловые потери, связанные с двух стадийностью нагрева, кроме того наличие кондукционного и/или индукционного нагрева перед задачей в прокатный стан также ограничивает начальную скорость прокатки одновременно вызывает необходимость в увеличении размеров сечения заготовки и, в случае прокатки на бунт, ограничивает длину заготовки и, следовательно, вес бунта, вызывает трудности в поддержании постоянства температуры по длине заготовки.

Изобретение устраняет недостатки известных способов и устройств нагрева полосовой заготовки перед прокаткой. Технический результат изобретения - повышение скорости и равномерности нагрева полосовой заготовки, при снижении суммарных энегозатрат, на ее нагрев и прокатку.

Технический результат в изобретении достигается тем, что в способе нагрева полосовой заготовки, включающем намотку полосовой заготовки на барабан моталки, нагрев полосовой заготовки на барабане моталки в печи до заданной температуры прокатки Тпр=870÷950°C, выдержку нагретой на барабане моталки полосовой заготовки в печи для выравнивания температуры по всей ее длине, смотку нагретой полосовой заготовки с барабана моталки под прокатку, предлагается, полосовую заготовку послойно наматывать с натяжением на вращающийся в печи барабан моталки на предварительно нагретую до температуры Тбар>Тпр на 100÷150°C его рабочую цилиндрическую поверхность, при этом изменять послойную скорость намотки Vнaм полосовой заготовки на барабан моталки определяемую из выражения

,

где h - толщина полосовой заготовки, (4÷36)*10-3 м;

n - номер наматываемого слоя, из интервала 1÷9;

K - коэффициент, определяемый из выражения

K=Kн*Sбap*λ/(b*См*ΔТ*ρ),

где Sбар - площадь рабочей цилиндрической поверхности барабана моталки, м2;

Sбар=π*D*B,

где D - диаметр рабочей цилиндрической части барабана моталки, 0,75÷1,5 м;

В - ширина рабочей цилиндрической части барабана моталки, 0,5÷2,1 м;

λ - теплопроводность стали полосовой заготовки, Вт/м*рад, 15÷78;

См - теплоемкость стали полосовой заготовки, кДж/кг*град, 0,46÷0,87;

ΔТ=Тпр-Тзаг, где Тзаг - исходная температура полосовой заготовки;

ρ - плотность стали полосовой заготовки, 7,85*103 кг/м3;

b - ширина полосовой заготовки, по ГОСТ103-2006 из интервала 0,01÷0,2 м;

Кн - эмпирический коэффициент, из интервала (0,15÷0,46)*102;

затем по окончании намотки, полосовой заготовки продолжать вращение барабана моталки в течение времени выдержки τвыд, определяемого из выражения

τвыд=Kвыд*Н1/2*ΔТ, с,

где Н - общая толщина намотки, определяемая из выражения

H=h*nk, где nk - общее количество намотанных на барабан моталки слоев полосовой заготовки, из интервала 1÷8; h - толщина полосовой заготовки, м;

Kвыд - эмпирический коэффициент, из интервала 1,25÷2,75;

Затем, после окончания времени выдержки τвыд, останавливать барабан моталки и начинать его вращать в противоположном направлении с заданной частотой вращения nпр=Vпр/(π*D), где Vпр - оптимальная начальная скорость прокатки, определяемая из выражения

Vпр=Kcт*(Tпр/h)1/2,

где Тпр - температура прокатки полосовой заготовки,°C;

h - толщина полосовой заготовки, мм;

Kст - коэффициент, зависящий от марки стали полосовой заготовки, из интервала 0,56÷1,15;

при этом сматывать с натяжением нагретую полосовую заготовку с барабана моталки под прокатку.

Кроме того, для надежной фиксации прижимами переднего и заднего концов полосовой заготовки на барабане моталки при намотке и смотке, ее оптимальную длину Lпол определять из выражения

Lпол=K1*Sбар*nk/b, где K1 - коэффициент учитывающий плотность намотки полосовой заготовки на барабан моталки, из интервала 0,85÷0,92.

Технический результат в изобретении достигается тем, что в устройстве для осуществления способа, содержащем нагревательную камерную печь с помещенным во внутреннее рабочее пространство печи барабаном моталки, с возможностью его реверсивного вращения с заданной скоростью для намотки и смотки полосовой заготовки, по периметру внутреннего рабочего пространства печи установлены нагреватели, на входной и выходной сторонах печи смонтированы двухвалковые натяжители полосовой заготовки, согласно изобретению, для ускоренного нагрева полосовой заготовки, в барабане моталки на участке его рабочей цилиндрической поверхности установлен бандаж выполненный из жаропрочной стали с повышенной теплопроводностью при высоких температурах, например, 4Х18Н25С2, и дополнительно содержит нагреватель, установленный во внутренней полости бандажа, с возможностью нагрева бандажа до заданной температуры Тбар>Тпр на 100÷150°C, при этом толщина стенок бандажа Нбанд=(1,5÷2,6)*Н, в ребордах барабана моталки смонтированы рычажные прижимы с возможностью надежной фиксации переднего и заднего концов и плотной намотки полосовой заготовки с натяжением на рабочую цилиндрическую поверхность бандажа.

Кроме того, для сокращения времени восстановления заданной температуры рабочей цилиндрической поверхности барабана моталки Тбар, между циклами нагрева полосовых заготовок, нагреватель бандажа выполнен в виде полосы из композиционного материала на основе силицидов тугоплавких металлов (Mo,W)5Si3, (Mo,W)5Si3C, (Mo,W)Si2 и карбида кремния, например, РЕФСИКА, с высокой рабочей температурой поверхности 2000°C и теплоотдачей до 180 вт/см2, полосовой нагреватель смонтирован в винтовом канале трубчатого керамического электро- и тепло- изолятора, плотно вставленного во внутреннюю полость бандажа барабана моталки, винтовой канал через входные коллектор и патрубки соединен с источником питания инертным газом под избыточным давлением 0,1÷0,25 кг/см2, в стенках бандажа на участке рабочей цилиндрической поверхности выполнены сквозные отверстия, при этом температура инертного газа Тгаз на выходе из отверстий в стенках бандажа превышает на 150÷200°C температуру Тбар и составляет 1250÷1300°C.

Кроме того, трубчатый изолятор смонтирован на охлаждаемом водой приводном вале барабана моталки, на противоположном от привода конце вала смонтированы скользящие контакты токоподвода нагревателя, коллекторы подвода инертного газа и воды.

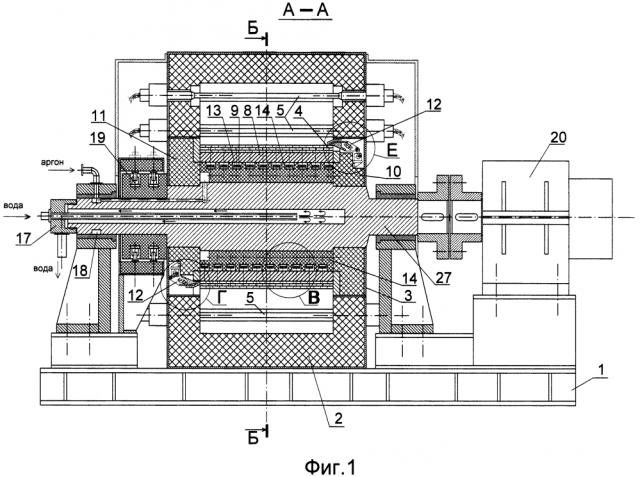

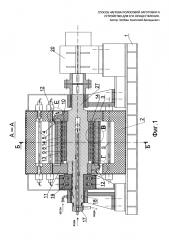

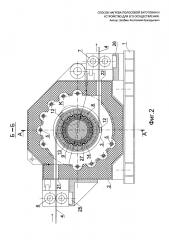

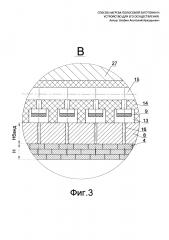

На Фиг. 1 показано сечение А-А устройства нагрева полосовой заготовки; на Фиг. 2 - сечение Б-Б; на Фиг. 3 - место В; на Фиг. 4 - место K; на Фиг. 5 - место Е; на Фиг. 6 - место Г.

Устройство для осуществления способа нагрева полосовой заготовки содержит раму 1, камерную нагревательную печь 2 (Фиг. 1) с помещенным во внутреннее рабочее пространство печи 2 барабаном моталки 3 (Фиг. 2), с возможностью его реверсивного вращения с заданной скоростью для намотки и смотки полосовой заготовки 4. По периметру внутреннего рабочего пространства печи 2 установлены нагреватели 5, на входной и выходной сторонах печи 2 смонтированы двухвалковые натяжители 6, 7 полосовой заготовки 4. Для ускоренного нагрева полосовой заготовки 4, в барабане моталки 3 на участке его рабочей цилиндрической поверхности установлен бандаж 8, выполненный из жаропрочной стали с повышенной теплопроводностью при высоких температурах, например, 4Х18Н25С2, и дополнительно содержит нагреватель 9, установленный во внутренней полости бандажа 8, с возможностью нагрева бандажа 8 до заданной температуры Тбар>Тпр на 100÷150°C, при этом толщина стенок бандажа 8 Нбанд=(1,5÷2,6)*Н (Фиг. 3), В ребордах 10, 11 барабана моталки 3 смонтированы рычажные прижимы 12 (Фиг. 5, 6) с возможностью надежной фиксации переднего и заднего концов и плотной намотки полосовой заготовки 4 с натяжением на рабочую цилиндрическую поверхность бандажа 8 (Фиг. 4). Для сокращения времени восстановления заданной температуры рабочей цилиндрической поверхности барабана моталки 3 Тбар, между циклами нагрева полосовых заготовок 4, нагреватель 9 бандажа 8 выполнен в виде полосы из композиционного материала на основе силицидов тугоплавких металлов (Mo,W)5Si3, (Mo,W)5Si3C, (Mo,W)Si2 и карбида кремния, например, РЕФСИКА, с высокой рабочей температурой поверхности 2000°C и теплоотдачей до 180 Вт/см2. Полосовой нагреватель 9 смонтирован в винтовом канале 13 трубчатого керамического электро- и теплоизолятора 14, плотно вставленного во внутреннюю полость бандажа 8 барабана моталки 3, винтовой канал 13 через входные коллектор 18 и патрубки 15 соединен с источником питания инертным газом под избыточным давлением 0,1÷0,25 кг/см2, в стенках бандажа 8 на участке рабочей цилиндрической поверхности выполнены сквозные отверстия 16, при этом температура инертного газа Тгаз на выходе из отверстий 16 в стенках бандажа 8 превышает на 150÷200°C температуру Тбар и составляет 1250÷1300°C. Трубчатый изолятор 14 смонтирован на охлаждаемом водой через напорный коллектор 17 приводном вале 27 барабана моталки 3, на противоположном от привода 20 конце вала 27 смонтированы скользящие контакты токоподвода 19 нагревателя 9, коллекторы подвода инертного газа 18 и воды 17.

Способ осуществляют следующим образом. Для вывода на заданную рабочую температуру устройства нагрева полосовой заготовки 4, сначала, включают нагреватели 5 камерной печи 2 и привод 20 вращения барабана моталки 3 (Фиг. 1), одновременно, через напорный коллектор 17 начинают охлаждать водой приводной вал 27 барабана моталки 3. После прогрева в течение 25 минут огнеупорной футеровки камерной печи 2 до температуры 850÷900°C включают, через скользящие контакты коллектора 19, нагреватель 9 бандажа 8 при этом через коллектор 18 и патрубки 15 в винтовой канал 13 трубчатого керамического изолятора 14 подают от источника питания инертный газ под избыточным давлением 0,1÷0,25 кг/см2. Поскольку полосовой нагреватель 9 выполнен из композиционного материала с высокой рабочей температурой поверхности 2000°C и теплоотдачей до 180 Вт/см2, время его выхода на рабочую температуру составляет 1,5÷2 минуты, при этом поступающий в винтовой канал 13 инертный газ обтекает поверхность полосового нагревателя 9, увеличивает его теплоотдачу, нагревается до температуры 1250÷1300°C и истекает со скоростью потока 8÷10 м/с через сквозные отверстия 16 в стенках бандажа 8 (Фиг. 4). Суммарное тепловое воздействие от излучения нагревателей 5, 9 и конвективная теплопередача от потока в отверстиях 16 нагретого инертного газа приводят к ускоренному прогреву стенок бандажа 8 и достижению заданной температуры Тбар>Тпр на 100÷150°C его рабочей цилиндрической поверхности. При поступлении команды оператора на нагрев полосовой заготовки 4, включается привод двухвалкового натяжителя 6 и передний конец полосовой заготовки 4 через направляющую проводку, установленную в окне 21 печи 2, подается на рабочую цилиндрическую поверхность барабана моталки 3 (Фиг. 2). Предварительно, барабан моталки 3 остановлен в положении, при котором первый рычажный прижим 12 реборды 11 находится напротив входного окна 21 камерной печи 2. В исходном положении рычажный прижим 12 находится внутри окна 23 реборды 11 и не препятствует движению переднего конца полосовой заготовки 4 (Фиг. 6). Поскольку каретка 25 поперечного перемещения натяжителя 6 находится в начале намотки, в крайнем левом положении, по отношению к рабочей цилиндрической поверхности барабана моталки 3, то передний конец полосы 4, поступая через входное окно 21, ложится на рабочую цилиндрическую поверхность непосредственно у реборды 11 барабана моталки 3. Подается команда на включение кривошипного привода 24 рычажного прижима 12 (Фиг. 6), рычажный прижим 12 выдвигается из окна 23 реборды 11 и фиксирует передний конец полосовой заготовки 4 на рабочей цилиндрической поверхности барабана моталки 3. Далее, включается привод 20 вращения барабана моталки 3 согласовано с приводом вращения валкового натяжителя 6, при этом полосовая заготовка натягивается на участке между прижимом 12 реборды 11 и валковым натяжителем 6 и плотно охватывает рабочую цилиндрическую поверхность бандажа 8. При первом повороте барабана моталки 3 на 120÷180 градусов подается команда на включение кривошипного привода 24 второго прижима 12 реборды 11, который, выдвигаясь из реборды 11, также фиксирует полосовую заготовку 4 на цилиндрической поверхности барабана моталки 3. Полосовую заготовку 4 послойно наматывают с натяжением на вращающийся в печи 2 барабан моталки 3 на предварительно нагретую до температуры Тбар>Тпр на 100÷150°C его рабочую цилиндрическую поверхность, при этом изменяют послойную скорость намотки Vнам полосовой заготовки 4 на барабан моталки 3 определяемую из выражения

,

где h - толщина полосовой заготовки 4, (4÷36)*10-3 м;

n - номер наматываемого слоя, из интервала 1÷9;

K - коэффициент, определяемый из выражения

K=Kн*Sбар*λ/(b*См*ΔТ*ρ),

где Sбар - площадь рабочей цилиндрической поверхности барабана моталки 3, м2;

Sбар=π*D*B,

где D - диаметр рабочей цилиндрической части барабана моталки 3, 0,75÷1,5 м;

В - ширина рабочей цилиндрической части барабана моталки 3, 0,5÷2,1 м;

λ - теплопроводность стали полосовой заготовки 4, Вт/м град, 15÷78;

См - теплоемкость стали полосовой заготовки 4, кДж/кг*град, 0,46÷0,87;

ΔТ=Тпр-Тзаг, где Тзаг - исходная температура полосовой заготовки 4;

ρ - плотность стали полосовой заготовки 4, 7,85*103 кг/м3;

b - ширина полосовой заготовки 4, по ГОСТ103-2006 из интервала 0,01÷0,2 м;

Kн - эмпирический коэффициент, из интервала (0,15÷0,46)*102.

Основным условием послойного изменения скорости намотки Vнам является равенство времени нагрева наматываемого витка полосовой заготовки 4 и времени намотки всего слоя на рабочую цилиндрическую поверхность барабана моталки 3, т.е. с момента намотки витка полосовой заготовки 4 на барабан моталки 3 до его укрытия витком следующего слоя намотки должен полностью пройти нагрев этого витка полосовой заготовки 4 до Тпр. Высокая скорость и к.п.д. нагрева полосовой заготовки 4 обеспечивается контактной теплопередачей от предварительно нагретой рабочей цилиндрической поверхности барабана моталки 3, поскольку бандаж 8 выполнен из стали с повышенной теплопроводностью при температурах 920÷1050°C и Тбар>Тпр на 100÷150°C. По окончании намотки первого слоя в два раза уменьшают мощность нагревателя 9 и соответственно снижают до 0,15÷0,2 от начального, расход аргона. Нагрев второго слоя происходит за счет аккумулированной теплоты в бандаже 8, поскольку толщина его стенки задана из условия Нбанд=(1,5÷2,6)*Н, где Н - общая толщина намотки, определяемая из выражения H=h*nk, где nk - общее количество намотанных на барабан моталки 3 слоев полосовой заготовки 4, из интервала 1÷9. Нелинейная зависимость снижения скорости намотки Vнам от номера наматываемого слоя n обусловлена ростом теплового сопротивления на контактных поверхностях между слоями намотки. При окончании намотки второго слоя, когда очередной наматываемый виток полосовой заготовки 4 подходит к реборде 11 подается команда на снятие, сначала, первого рычажного прижима 12 реборды 11 и после того, как виток второго слоя зафиксирует передний конец полосовой заготовки 4 на рабочей цилиндрической поверхности барабана мотали 3, подается команда на снятие второго прижима 12 реборды 11 (Фиг. 6).

Заданная плотность намотки обеспечивается как натяжением полосовой заготовки 4 на участке между барабаном моталки 3 и валковым натяжителем 6, так и согласованием скорости поперечного перемещения каретки 25 валкового натяжителя 6 с шагом намотки полосовой заготовки 4 на барабан моталки 3, при этом шаг намотки на 10÷15% превышает ширину b полосовой заготовки 4. При окончании намотки, поскольку, длина полосовой заготовки 4 задана из условия Lпол=K1*Sбар*nk/b, где K1 - коэффициент учитывающий плотность намотки полосовой заготовки 4 на барабан моталки 3, из интервала 0,85÷0,92, виток последнего наматываемого слоя непосредственно подходит к реборде 10 барабана моталки 3. Подается команда на включение кривошипного привода 24 первого рычажного прижима 12 реборды 10. Первый прижим 12 реборды 10 выдвигается из окна 23 реборды 10 (Фиг. 5) и фиксирует начало последнего витка полосовой заготовки 4 на барабане моталки 3. При последующем повороте барабана моталки 3 на 120÷180 град, включается кривошипный привод 24 второго прижима 12 реборды 10, второй прижим 12 реборды 10 фиксирует на барабане моталки 3 задний конец полосовой заготовки 4, причем выполняется условие, длина концевой части полосовой заготовки 4 до первого прижима 12 реборды 10 больше на 10÷15% расстояния от барабана моталки 3 до валкового натяжителя 7. Выполнение этого условия необходимо для того, чтобы захват и натяжение полосовой заготовки 4 валковым натяжителем 7 был возможным до снятия первого прижима 12 реборды 10.

По окончании намотки, для выравнивания температуры полосовой заготовки 4 по всей ее длине, вызванной различными условиями нагрева в центральной и концевых частях барабана моталки 3, продолжают вращение барабана моталки 3 в течение времени выдержки τвыд, определяемой из выражения τвыд=Kвыд*Н1/2*ΔТ, с, где Н - общая толщина намотки, определяемая из выражения

H=h*nk, где nk - общее количество намотанных на барабан моталки 3 слоев полосовой заготовки 4, из интервала 1÷9; h - толщина полосовой заготовки 4, м; Kвыд - эмпирический коэффициент, из интервала 1,25÷2,75.

После окончания времени выдержки τвыд, при поступлении команды на смотку нагретой полосовой заготовки 4 с барабана моталки 3 под прокатку, останавливают барабан моталки 3 и начинают его вращать в противоположном направлении с заданной частотой вращения nпр=Vпp/(π*D), где Vпp - оптимальная начальная скорость прокатки, определяемая из выражения

Vпp=Kст*(Tпр/h)1/2,

где Тпр - температура прокатки полосовой заготовки 4, °C;

h - толщина полосовой заготовки 4, мм;

Kст - коэффициент, зависящий от марки стали полосовой заготовки 4, из интервала 0,56÷1,15.

При этом сначала снимают второй прижим 12 реборды 10, и концевая часть полосовой заготовки 4 через направляющую проводку, установленную в окне выдачи 22 камерной печи 2 поступает в валковый натяжитель 7, каретка 26 поперечного перемещения которого, в этот момент, установлена в крайнем правом положении по отношению к барабану моталки 3, напротив реборды 10. После того как валковый натяжитель 7 захватил конец полосовой заготовки 4, и на участке полосовой заготовки 4 между барабаном моталки 3 и натяжителем 7 установилась заданная величина натяжения, подается команда на снятие первого прижима 12 реборды 10. Натяжитель 7 сматывает с натяжением нагретую полосовую заготовку 4 с барабана моталки 3 под прокатку с оптимальной начальной скоростью прокатки Vпр для данного сечения полосовой заготовки 4, что гарантирует минимальные тепловые потери при прокатке. При смотке крайнего витка второго слоя, фиксирующего на барабане моталки 3 переднюю концевую часть полосовой заготовки 4, подается команда на включение кривошипного привода 24 первого прижима 12 реборды 10. Первый прижим 12 фиксирует концевую часть полосовой заготовки 4, обеспечивая смотку с заданным натяжением оставшейся части второго слоя и весь первый слой намотки полосовой заготовки 4 с барабана моталки 3. При смотке крайнего витка первого слоя при запасе по углу поворота барабана моталки 3 равном 180÷120 град, подается команда на снятие первого прижима 12 реборды 11 и концевая часть полосовой заготовки 4 свободно сходит с барабана моталки 3, при этом ее температура равна заданной температуре прокатки Тпр, что обеспечивает минимальную величину концевой обрези готового проката. Для сокращения времени восстановления заданной температуры рабочей цилиндрической поверхности барабана моталки 3 Тбар, между циклами нагрева полосовых заготовок 4, включается на полную мощность нагреватель 9 бандажа 8. Поскольку нагреватель 9 выполнен в виде полосы из композиционного материала на основе силицидов тугоплавких металлов (Mo,W)5Si3, (Mo,W)5Si3C, (Mo,W)Si2 и карбида кремния, например, РЕФСИКА, с высокой рабочей температурой поверхности 2000°C и теплоотдачей до 180 вт/см2, и полосовой нагреватель 9 смонтирован в винтовом канале трубчатого керамического электро- и тепло- изолятора 14, плотно вставленного во внутреннюю полость бандажа 8 барабана моталки 3, и в винтовой канал 13 через входные коллектор 18 и патрубки 15 подается инертный газ под избыточным давлением 0,1÷0,25 кг/см2, который нагревается от нагревателя 9 в винтовом канале 13 до температуры 1250÷1300°C и истекает через сквозные отверстия 16 в стенках бандажа 8 на участке рабочей цилиндрической поверхности, то происходит быстрое восстановление заданной температуры рабочей цилиндрической поверхности барабана моталки 3 и устройство нагрева готово к намотке следующей полосовой заготовки 4.

Таким образом, предлагаемое изобретение позволяет существенно повысить скорость и равномерность нагрева полосовой заготовки, при снижении суммарных энергетических затрат на ее нагрев и прокатку.

Пример.

Нагревали полосовую заготовку размером 16×35 мм из стали 35ГС под прокатку бунтовой арматуры д. 10 мм, расчетный вес бунта - 2,5 тонны. Температура нагрева под прокатку 930°C. Диаметр барабана 1420 мм, длина - 1800 мм, тогда Sбар=3,14×1,42×1,8=8 м2 nk=3, тогда Lпол=0,87*8*3/0,035=596 м, уточненный оптимальный вес полосы 2620 кг. K=31*8,0*45/(0,035*0,59*910*7,85*103)=0,0756.

Полосу с начальной температурой 20°C наматывали с натяжением на предварительно нагретую до температуры 1025°C рабочую поверхность барабана моталки, при этом передний и задний концы полосы фиксировались прижимами, смонтированными в ребордах барабана моталки.

Скорость намотки первого слоя задавалась Vнам=0,0756/(0,016×1)1/2=0,6 м/с, соответственно второго слоя - 0,42 м/сек, третьего слоя - 0,35 м/с.

Время нагрева при намотке составило τнам=τ1+τ2+τ3=5,5+7,86+9,43=22,79 мин, время выдержки τвыд=2,1*0,219*910/60=6,98 мин. Тогда общее время нагрева составило τнам=τнам+τвыд=22,79+6,98=29,77 мин, что на 38% меньше времени нагрева по известному способу, которое составляет 1 мин/мм толщины или 16*3=48 мин. Время паузы между циклами нагрева полосовых заготовок для восстановления температуры рабочей цилиндрической поверхности барабана моталки составляло 5,5 мин, при этом средний расход инертного газа (аргона) не превышал 45 м3/ч, расход воды на охлаждение приводного вала барабана составил 3,5 м3/ч.

Далее нагретую полосовую заготовку сматывали с натяжением с барабана под прокатку в 10-клетьевом непрерывном прокатном блоке с оптимальной, для данного сечения полосы, начальной скоростью прокатки, равной Vпр=0,85*(930/16)1/2=6,48 м/с, время прокатки составило 596/(6,48*60)=1,53 мин. Ускоренный нагрев с высокой равномерностью по длине полосы, гарантировали высокое качество прокатанной бунтовой арматуры д. 10 мм по размеру профиля и механическим характеристикам.

1. Способ нагрева полосовой заготовки, включающий намотку полосовой заготовки на барабан моталки, нагрев полосовой заготовки на барабане моталки в печи до заданной температуры прокатки Тпр=870÷950°C, выдержку нагретой на барабане моталки полосовой заготовки в печи для выравнивания температуры по всей ее длине, смотку нагретой полосовой заготовки с барабана моталки под прокатку, отличающийся тем, что полосовую заготовку послойно наматывают с натяжением на вращающийся в печи барабан моталки на предварительно нагретую до температуры Тбар, превышающей Тпр на 100÷150°C, рабочую цилиндрическую поверхность барабана, при этом изменяют послойную скорость намотки Vнам полосовой заготовки на барабан моталки, определяемую из выражения:

,

где h - толщина полосовой заготовки, (4÷36)*10-3 м;

n - количество намотанных слоев, 1÷9;

k - коэффициент, определяемый из выражения

k=Кн*S6ap*λ/(b*См*ΔТ*ρ),

где Sбар - площадь рабочей цилиндрической поверхности барабана моталки, м2;

Sбар=π*D*B,

где D - диаметр рабочей цилиндрической части барабана моталки, 0,75÷1,5 м;

В - ширина рабочей цилиндрической части барабана моталки, 0,5÷2,1 м;

λ - теплопроводность стали полосовой заготовки, Вт/м*град, 15÷78;

См - теплоемкость стали полосовой заготовки, кДж/кг*град, 0,46÷0,87;

ΔT=Тпр-Тзаг, где Тзаг - исходная температура полосовой заготовки;

ρ - плотность стали полосовой заготовки, 7,85*103 кг/м3;

b - ширина полосовой заготовки, 0,01÷0,2 м;

Кн - эмпирический коэффициент, (0,15÷0,46)*102;

по окончании намотки полосовой заготовки продолжают вращение барабана моталки в течение времени выдержки τвыд, определяемого из выражения:

τвыд=Квыд*Н1/2*ΔТ, с,

где Н - общая толщина намотки, причем

H=h*nk, где nk - общее количество намотанных на барабан моталки слоев полосовой заготовки, 1÷9;

Квыд - эмпирический коэффициент, 1,25÷2,75;

после окончания времени выдержки τвыд останавливают барабан моталки и осуществляют вращение в противоположном направлении с заданной частотой вращения nпр=Vпр/(π*D), где Vпр - оптимальная начальная скорость прокатки, определяемая из выражения

Vпр=Kст*(Tпр/h)1/2,

где Тпр - температура прокатки полосовой заготовки, °C;

Кст - коэффициент, зависящий от марки стали полосовой заготовки, из интервала 0,56÷1,15;

при этом сматывают с натяжением нагретую полосовую заготовку с барабана моталки под прокатку.

2. Способ по п. 1, отличающийся тем, что для надежной фиксации прижимами переднего и заднего концов полосовой заготовки на барабане моталки при намотке и смотке ее оптимальную длину Lпол определяют из выражения:

Lпол=K1*Sбар*nk/b, где K1 - коэффициент, учитывающий плотность намотки полосовой заготовки на барабан моталки, 0,85÷0,92.

3. Устройство для нагрева полосовой заготовки, содержащее нагревательную камерную печь с помещенным во внутреннее рабочее пространство печи барабаном моталки, выполненным с возможностью его реверсивного вращения с заданной скоростью для намотки и смотки полосовой заготовки, установленные по периметру внутреннего рабочего пространства печи нагреватели и смонтированные на входной и выходной сторонах печи двухвалковые натяжители полосовой заготовки, отличающееся тем, что для ускоренного нагрева полосовой заготовки в барабане моталки на участке его рабочей цилиндрической поверхности установлен бандаж, выполненный из жаропрочной стали, а во внутренней полости бандажа установлен нагреватель, выполненный с возможностью нагрева бандажа до заданной температуры Тбар, превышающей Тпр на 100÷150°С, при этом толщина стенок бандажа составляет Нбанд=(1,5÷2,6)*Н, в ребордах барабана моталки смонтированы рычажные прижимы с возможностью надежной фиксации переднего и заднего концов и плотной намотки полосовой заготовки с натяжением на рабочую цилиндрическую поверхность бандажа.

4. Устройство по п. 3, отличающееся тем, что нагреватель бандажа выполнен в виде полосы из композиционного материала на основе силицидов тугоплавких металлов (Mo,W)5Si3, (Mo,W)5Si3C, (Mo,W)Si2 и карбида кремния с рабочей температурой поверхности 2000°C и теплоотдачей до 180 Вт/см2, причем полосовой нагреватель смонтирован в винтовом канале трубчатого керамического электро- и теплоизолятора, плотно вставленного во внутреннюю полость бандажа барабана моталки, винтовой канал через входные коллектор и патрубки соединен с источником питания инертным газом под избыточным давлением 0,1÷0,25 кг/см2, в стенках бандажа на участке рабочей цилиндрической поверхности выполнены сквозные отверстия, при этом температура инертного газа Тгаз на выходе из отверстий в стенках бандажа превышает на 150÷200°C температуру Тбар и составляет 1250÷1300°C.

5. Устройство по п. 4, отличающееся тем, что трубчатый изолятор смонтирован на охлаждаемом водой приводном вале барабана моталки, а на противоположном от привода конце вала смонтированы скользящие контакты токоподвода нагревателя, коллекторы подвода инертного газа и воды.

6. Устройство по п. 3, отличающееся тем, что бандаж выполнен из стали 4Х18Н25С2.