Компонентный манипулятор для динамического позиционирования основы, способ нанесения покрыимя, а также применение компонентного манипулятора

Иллюстрации

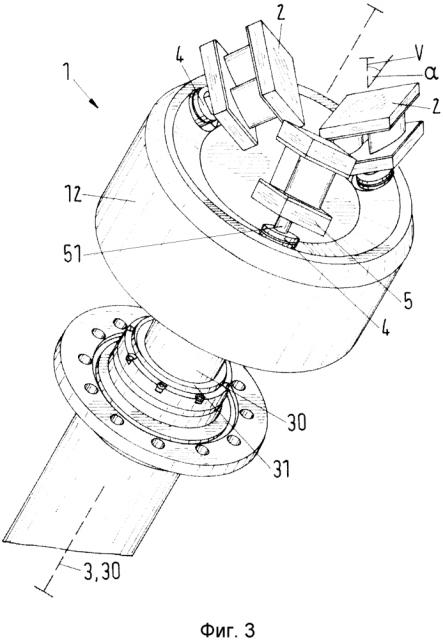

Показать всеИзобретение относится к манипулятору (1) для динамического позиционирования основы (2), подлежащей обработке, способу термического напыления для нанесения функционального структурированного слоя (20) покрытия на основу (2) и к устройству для его осуществления. Манипулятор (1) включает основной приводной вал (30), выполненный с возможностью вращения вокруг основной оси (3) вращения, соединительный элемент (4) и держатель (5) основы, выполненный с возможностью соединения с соединительным элементом (4). Соединительный элемент (4) представляет собой керамический соединительный элемент (4). Соединительный сегмент (51) держателя (5) основы выполнен с возможностью соединения с соединительным элементом (4) при помощи соединения "вставка – поворот" с предотвращением вынимания и без возможности вращения относительно оси (V) этого соединения. Держатель (5) основы установлен с возможностью вращения вокруг упомянутой оси (V) соединения. Основу (2), подлежащую покрытию, размещают на держателе (5)манипулятора. Напыление выполняют в камере. Держатель (5) с основой (2) вращают вокруг основной оси (3), при этом первая поверхность основы и вторая поверхность основы выравниваются друг относительно друга с обеспечением отклонения части покрывающего материала, переведенного в паровую фазу от первой поверхности на вторую при плазменном напылении. 3 н. и 11 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к компонентному манипулятору для динамического позиционирования основы, которая должна быть обработана в ходе процесса термической обработки, способу нанесения покрытия, в котором используется компонентный манипулятор, а также к применению компонентного манипулятора для нанесения покрытия на основу при помощи способа нанесения покрытия с использованием высоких температур в соответствии с ограничительной частью независимого пункта Формулы изобретения.

Нанесение покрытия на поверхности различных заготовок имеет почти бесчисленное количество областей применения и, соответственно, большую экономическую важность в промышленных технологиях. При этом покрытия могут наноситься на совершенно разные основы по очень разным причинам. Например, большую роль играют слои, защищающие от износа, в зонах, подвергающихся серьезным механическим нагрузкам, таких как поверхности скольжения в цилиндрах или на поршневых кольцах в двигателях внутреннего сгорания или компрессорах. Помимо износостойкости, к таким зонам также предъявляются дополнительные требования, например, обеспечение хорошего скольжения, что подразумевает хорошие трибологические свойства, а также обеспечение превосходного качения без смазки. Доказано, что для удовлетворения таких или аналогичных требований можно успешно применять различные способы термического напыления, в частности, известный способ плазменного напыления.

Что касается создания твердых слоев на инструментах, подвергающихся высоким нагрузкам, то на инструментах, используемых при механической обработке, например, фрезах, сверлах и т.д., покрытия успешно создают, в частности, путем дугового напыления, процессов физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD). При этом использование последнего из упомянутых процессов также очень широко распространено и в других областях, например, при нанесении покрытий на ювелирные изделия или корпуса часов, или при нанесении защитных слоев, либо просто для улучшения внешнего вида изделий.

Кроме того, широко применяются и другие способы, например, такие, как азотирование в газовой среде, которые, среди прочего, имеют большое значение с точки зрения защиты от коррозии.

При этом нанесение покрытий на заготовки с очень большой площадью или детали, имеющие сложную геометрию поверхности, в общем случае связано с большими проблемами.

Вообще говоря, различные варианты термического напыления хорошо себя зарекомендовали также и в этих, в общем, более проблематичных случаях, в частности, термическое напыление в течение долгого времени применяется при изготовлении единичных деталей и в серийном промышленном производстве. Наиболее распространенными способами напыления, которые, в частности, также используются в серийном производстве при нанесении покрытий на поверхности различных основ, например, являются газопламенное напыление с использованием порошка или проволоки, дуговое напыление, высокоскоростное газопламенное напыление (HVOF), детонационное напыление или плазменное напыление. Приведенный список способов термического напыления, несомненно, не является исчерпывающим. Специалисту обычной квалификации в данной области техники хорошо известно большое число модификаций перечисленных способов, а также другие способы, например, специальные методики, такие, как наплавка путем газопламенного напыления. Кроме того, в этой связи нужно упомянуть также так называемое "холодное газодинамическое напыление".

При этом диапазон применения термического напыления расширяется. В общем, можно сделать вывод, что термическое напыление, как способ напыления на поверхность, представляет собой технологию нанесения покрытия, по всей вероятности, наиболее широко используемую в своей области применения. Ограничение областей применения упомянутых способов напыления не обязательно оказывается разумным, так как данные области применения могут перекрываться.

При этом в течение длительного времени существовала проблема в обеспечении достаточной равномерности покрытия для деталей со сложной геометрией поверхности. Типичным примером таких деталей являются лопатки устанавливаемых на земле или подвесных турбин и/или турбин силовых установок для воздушных транспортных средств любого типа.

В этой связи важным достижением стал способ, предложенный, например, в документе ЕР 0776594 В1 компанией Sulzer Metco, на основе процесса термической обработки при низком давлении (LPPS-способ), позволяющий получать равномерные покрытия не только на геометрически сложных деталях, но также и на больших площадях, например, на деталях из листового металла, при помощи широкого потока плазмы. С одной стороны, это достигается за счет геометрии напыляющей пушке, но при этом также существенным является наличие значительной разности давлений внутри и снаружи этой пушки. В этом случае заготовка или, по меньшей мере, покрываемая поверхностная область заготовки находится в камере для нанесения покрытия, давление в которой ниже давления внутри напыляющей пушки, например, давление менее 100 мбар, в то время как внутри напыляющей пушки давление равно, например, приблизительно 1000 мбар, т.е. приблизительно давлению в окружающей среде. При создании такого градиента давлений в напыляющей пушке и камере для нанесения покрытия можно получить широкий и протяженный покрывающий луч, при помощи которого поверхность заготовки может быть покрыта с тем уровнем равномерности, который до сих пор был недостижим.

При этом существенное преимущество этого способа заключается в том, что покрытия в определенной степени также можно наносить в тех областях, которые находятся в "теневой" зоне покрывающего луча, и по этой причине в общем случае находятся вне пределов досягаемости при использовании обычных способов плазменного нанесения покрытий; это означает, что для таких деталей нельзя обеспечить достаточно равномерное покрытие на всех поверхностях при помощи обычных способов нанесения покрытия и, в частности, не создаются покрытия достаточного качества на тех поверхностях, которые лежат в теневой зоне покрывающего луча.

При этом в последнее время основной принцип получил существенное дальнейшее развитие. Например, в документе ЕР 1479788 А1 описан гибридный способ, в основе которого лежит фундаментальный подход, предложенный в документе ЕР 0776594 В1.

При этом данные способы особенно подходят для нанесения различных металлических или неметаллических покрытий, в частности, керамических, карбидных или нитридных составляющих многослойного покрытия тонкими слоями.

В частности, при создании покрытий на лопатках турбин в этой связи хорошо себя зарекомендовал так называемый LPPS-процесс с созданием тонкой пленки (PS-TF), предложенный компанией Sulzer Metco, который на тот момент, по сути, совершил революцию в плазменном напылении в условиях низкого давления. При этом он представляет собой обычный LPPS-способ плазменного напыления, который был изменен с технологической точки зрения. А именно, пространство, заполняемое потоком плазмы ("плазменный факел" или "плазменный луч") расширено и увеличено в длину до целых 2,5 метров за счет подходящего задания параметров напыления, в частности, давления в технологической камере и в самом плазменном факеле или плазменном луче. Геометрическое расширение плазмы приводит к равномерному расширению ("расфокусировке") луча из порошка, который вводится в плазму при помощи транспортирующего газа. Материал "порошкового луча", который рассеивается в плазме в облако и частично или полностью там расплавляется, поступает равномерно распределенным на поверхность основы, имеющую большую протяженность. На основе возникает тонкий слой, толщина которого может быть меньше 10 мкм, и который образует плотное покрытие благодаря такому равномерному распределению. Путем нанесения нескольких тонких слоев может быть получен более толстый слой, имеющий определенные свойства, что позволяет использовать такое покрытие как функциональный слой. Например, путем многослойного нанесения может быть получен пористый слой, который подходит в качестве подложки для размещения каталитически активных материалов (см. документ ЕР 1034843).

Если рассматривать в качестве примера лопатку турбины, то функциональный слой, наносимый на основное тело турбины, в общем случае состоит из множества отдельных слоев. Например, в случае газовой турбины (стационарной газовой турбины или авиационной турбины), которую эксплуатируют при высоких рабочих температурах, лопатки покрывают первым слоем или многослойным промежуточным покрытием, обладающим сопротивлением к коррозии под воздействием горячих газов. Второе покрытие, которое наносят на первое промежуточное покрытие и для которого используется керамический материал, образует тепловой барьер. Ранее известные LPPS-способы плазменного напыления особенно хорошо подходили для изготовления первого слоя. После чего до сих пор преимущественно создавалось покрытие - тепловой барьер, то есть возникало покрытие, имеющее столбчатую микроструктуру. Имеющий такую структуру слой состоит из тел или частиц, имеющих форму, близкую к цилиндрической, центральные оси которых ориентированы перпендикулярно поверхности основы. По бокам эти частицы ограничиваются переходными областями, в которых плотность нанесенного материала меньше, чем в частицах. Покрытие, имеющее такую анизотропную микроструктуру, сильнее подвержено деформациям, связанным с изменением напряжений, возникающих в результате периодических изменений температуры. Покрытие реагирует на изменение напряжений в общем обратимым образом, то есть без образования трещин, в результате чего его срок службы может быть значительно увеличен по сравнению со сроком службы обычного покрытия, не имеющего столбчатой микроструктуры.

Анизотропную микроструктуру можно получать при помощи способа создания тонких пленок, представляющего собой осаждение из паровой фазы. При выполнении этого способа, называемого ЕВ-PVD (осаждение из паровой фазы с использованием электронного луча), вещество, наносимое в качестве покрытия - теплового барьера, переводится в паровую фазу при помощи электронного луча в высоком вакууме и наносится из паровой фазы на покрываемую деталь. Если параметры процесса выбраны подходящим образом, то в результате получают столбчатую микроструктуру. Недостатком этого способа осаждения из паровой фазы являются, среди прочего, очень высокие стоимости установок. В дополнение к этому, при создании покрытия, включающего несколько отдельных слоев, нельзя использовать одну и ту же установку, как для LPPS-способа плазменного напыления, так и для процесса EB-PVD. По этой причине необходимо выполнять несколько рабочих циклов для нанесения покрытия.

Эта проблема впервые на приемлемом уровне была решена компанией Sulzer Metco при создании изобретения, описанного в документе ЕР 1495151 В1, в результате чего впервые появился способ плазменного напыления, при помощи которого стало возможным получить покрытие - тепловой барьер, и который в ходе рабочего цикла позволяет наносить на лопатку турбины покрытие, включающее в качестве составляющего слоя покрытие - тепловой барьер.

Это достигается при помощи новаторского способа плазменного напыления, в котором наносимый материал напыляют на поверхность металлической основы, в частности, лопатку турбины, в виде луча из порошка. При этом покрывающий материал вводится в плазму, расфокусирующую "порошковый луч" при низком рабочем давлении, составляющем менее 100 мбар, и частично или полностью там расплавляется. При этом создают плазму, имеющую достаточно высокую удельную энтальпию, в результате чего существенная часть материала покрытия, по меньшей мере, 5 весовых процентов, переводится в паровую фазу, и на основе возникает анизотропный структурированный слой. Удлиненные частицы, которые образуют анизотропную микроструктуру, в этом слое ориентированы, в общем, перпендикулярно поверхности основы. Эти частицы связаны друг с другом переходными областями, в которых мало материала.

При этом способ, соответствующий документу ЕР 1495151 В1, имеет дополнительное несомненное преимущество по сравнению с известным способом, в ходе которого столбчатый структурированный слой создают при помощи EB-PVD: время создания слоя той же толщины значительно сокращается.

К тому же в последнее время способ, соответствующий документу ЕР 1495151 В1, который предложен компанией Sulzer Metco, был решающим образом улучшен, дополнительно усовершенствован и предложен на рынке под аббревиатурой PS-PVD.

Так как компонентный манипулятор, описанный в рамках этой заявки, может быть с выгодой использован вместе с заявляемым способом нанесения покрытия, который в предпочтительном случае представляет собой, по сути, известный способ PS-PVD, этот способ в дальнейшем будет рассмотрен подробно, в результате чего приведенное далее описание способа PS-PVD составляет часть описания настоящего изобретения.

Легко понятно, что компонентный манипулятор, предлагаемый настоящим изобретением, свободно может быть использован в любом процессе термической обработки и, таким образом, в принципе, также может быть с выгодой использован в любом способе нанесения покрытия.

PS-PVD, что является сокращением для "физического осаждения из паровой фазы с использованием плазменного напыления", представляет собой технологию плазменного напыления в условиях низкого давления, предназначенную для нанесения покрытий из паровой фазы. При этом PS-PVD входит в семейство новых гибридных процессов, которые в последнее время разработал заявитель на основе описанной выше технологии LPPS (Journal Of Thermal Spray Technology (Журнал технологий термического напыления), 502, vol. 19(1-2), январь 2010). При этом, помимо PS-PVD, данное семейство включает, среди прочего, также "химическое осаждение из паровой фазы с использованием плазменного напыления" (PS-CVD) и "процессы создания тонких пленок с использованием плазменного напыления" (PS-TF). По сравнению с обычными процессами плазменного напыления в вакууме и/или обычными процессами LPPS, эти новые процессы отличаются использованием плазменной пушки с высокой энергией, которую эксплуатируют при рабочем давлении менее 2 мбар. Это приводит к необычным характеристикам плазменного луча, которые могут быть использованы для получения уникальных специальных покрытий. Важным новым свойством процесса PS-PVD является возможность создания покрытий не только из расплавленного текучего материала, когда слои наращивают путем так называемых жидких "чешуек", которые затвердевают при попадании на основу. PS-PVD также позволяет наращивать слои непосредственно из паровой фазы. Таким образом, PS-PVD заполняет пустоту между обычными технологиями PVD и стандартными технологиями термического напыления. Эта возможность перевода покрывающего материала в паровую фазу и за счет этого непосредственного нанесения слоев из паровой фазы открывает абсолютно новые возможности наращивания других уникальных слоев и/или систем слоев, имеющих новаторскую структуру.

Свойства этих новых структур в виде слоев значительно превосходят свойства до сих пор известных слоев во многих аспектах, в частности, слоев, которые получают при помощи ЕР-PVD. А именно, общим для всех процессов термического напыления является то, что, как уже упоминалось, слои расплавленного материала (так называемых "чешуек"), возникают в результате застывания жидкого напыляемого материала на поверхности основы. Это коренным образом отличается от классических процессов PVD, в которых покрытия на основе в технологической камере создают из паровой фазы, когда покрывающий материал переводится в паровую фазу в технологической камере при низком давлении, составляющем приблизительно 10-4 мбар. Это означает, что горячий покрывающий материал не наносится на холодную поверхность основы из жидкой фазы, а конденсируется на поверхности основы из паровой фазы. Это приводит к очень специфическим свойствам покрытия, которые не могли бы быть достигнуты с использованием обычных способов термического напыления. PVD-слои, как известно, могут иметь очень высокую однородность и при этом быть очень тонкими, плотными, газонепроницаемыми и имеющими высокую твердость, либо могут иметь конкретную, заранее определяемую микроструктуру.

Например, для покрытий - тепловых барьеров (ТВС), которые должны обладать высокой способностью к снятию напряжений и/или высокой стойкостью к напряжениям, особенно подходит столбчатая структура из циркония, стабилизированного иттрием (YSZ), который наносят при помощи EP-PVD (физического осаждения из паровой фазы с использованием электронного луча).

Несомненными недостатками PVD-способа по сравнению с термическим напылением являются высокий уровень инвестиций и низкие скорости нанесения и, таким образом, высокая стоимость процесса. По этой причине процессы PVD используются, главным образом, для очень тонких слоев и в массовом производстве. Либо также для нанесения покрытий на очень ценные или связанные с безопасностью части, например, движущиеся или направляющие лопатки турбин воздушных транспортных средств.

Более того, при помощи обычных технологий PVD могут наноситься только слои, которые расположены на линии прямой видимости от источника покрытия, то есть не находятся в теневой зоне для этого источника. По этой причине до сих пор всегда было затруднительно и/или раньше было невозможно покрывать детали, имеющие углубления или сложную геометрию, например, такие как лопатки турбин, однородными слоями высокого качества и с заранее заданной микроструктурой эффективным и экономически выгодным образом.

По этой причине при данном уровне техники давно существует потребность в наличии устройства и способа, которые объединяют преимущества термического напыления и PVD в одном процессе. Это реализовано компанией Sulzer Metco в виде разработанного к настоящему времени процесса PS-PVD, который представляет собой последующее развитие исходного процесса LPPS и который впервые обеспечивает способ, при помощи которого можно наносить покрытие из паровой фазы путем термического напыления, что позволяет очень эффективным образом, с низкими затратами и в большом количестве получать покрытия высокого качества, с заранее задаваемой микроструктурой и с заранее задаваемыми свойствами. Этот новый способ особенно востребован также с точки зрения нанесения равномерного покрытия с требуемыми толщиной и качеством на те области поверхности, которые находятся в теневых зонах для источника покрытия, т.е. не на линии прямой видимости от этого источника.

При этом процесс PS-PVD выполняют аналогично процессу LPPS в заранее заданной атмосфере и при пониженном давлении газа по сравнению с давлением атмосферы окружающей среды, как правило, в атмосфере инертного газа, например, аргона, в технологической камере. Как правило, рабочее давление газа находится в диапазоне от 0,5 мбар до 2 мбар. Плазменный факел или плазменный луч растягиваются, например, на длину более 2 м и до диаметра от 200 мм до 400 мм под действием пониженного давления в технологической камере, причем, при подходящем выборе давления можно получить также и плазменные факелы большего размера. В частности, в плазменном факеле или плазменном луче за счет растягивания достигаются очень равномерное распределение температуры и скоростей частиц, в результате чего на очень сложных деталях, например, лопатках турбин, а также в теневых поверхностных зонах также можно получить слои, имеющие очень равномерную толщину.

При этом поверхность основы в предпочтительном случае предварительно нагревают и/или очищают. Это можно сделать, например, при помощи плазменного луча или при помощи дугового процесса, предусмотренного в технологической камере.

Хотя рабочее давление процесса PS-PVD, составляющее, например, 1 мбар, значительно превышает рабочее давление приблизительно 10-4 мбар, которое, например, используется для классических PVD-процессов, комбинация низкого давления процесса и большой энергии плазмы и/или энтальпии в плазменном факеле и/или плазменной струе приводит к заданному испарению порошка, введенного в плазменный факел, что делает возможным управляемое нанесение из паровой фазы в ходе процесса PS-PVD.

В противоположность этому, в процессе EB-PVD

транспортировка испарившегося материала в направлении поверхности основы является диффузионным процессом с ограниченной скоростью, и поэтому в результате EB-PVD также является диффузионным процессом с ограниченной скоростью роста наносимых поверхностных слоев. Это отличается от процесса PS-PVD, в котором испарившийся покрывающий материал транспортируется в плазменной струе со сверхзвуковой скоростью, составляющей приблизительно от 2000 м/с до 4000 м/с, при давлении приблизительно 1 мбар и температуре приблизительно от 6000 К до 10000 К. Это обеспечивает высокие скорости роста слоев на основе и возможность также покрывать углубления или теневые зоны основы с таким же высоким качеством.

Таким образом, процесс PS-PVD впервые позволяет наносить покрытие также и на детали очень высокой сложности, например, такие как лопатки турбин, с ранее недостижимым качеством, автоматически и в больших количествах, например, с системами покрытия - теплового барьера.

Однако повышение стоимостной нагрузки также приводит в данном случае к необходимости дополнительных усовершенствований. Существенная особенность описанного выше процесса конкретно заключается в том, что деталь, на которую необходимо наносить покрытие, должна подвергаться термической обработке более или менее равномерным образом в определенных пределах. Это, например, происходит в известном способе EP-PVD в результате того, что внутри технологической камеры, в которой выполняют нанесение покрытия, предусмотрен нагрев, который приводит к равномерной термической обработке покрываемой детали с нескольких сторон в определенных пределах, что, естественно, является дополнительным недостатком способа EP-PVD, так как в камере должен быть дополнительно предусмотрен относительно затратный нагрев, который, естественно, также необходимо проводить. В способе LPPS в общем и способе PS-PVD в частности, деталь только предварительно нагревают покрывающим лучом, что дает преимущество, заключающееся в возможности сэкономить на дополнительном нагреве в камере, но, естественно, также приводит к созданию очень неравномерного поля температур внутри камеры, в которой наносится покрытие. По этой причине известно, что, если размеры покрываемой детали таковы, что ее нельзя подвергнуть термической обработке покрывающим лучом с достаточной степенью равномерности, например, если размеры покрываемой части настолько велики, что покрывающий луч только частично покрывает и/или охватывает поверхность детали, можно перемещать покрывающий луч взад-вперед по детали в пределах заранее задаваемой угловой области с достаточной скоростью, что приводит к последовательному сканированию всех поверхностей детали в периодическом режиме этим лучом во время нанесения покрытия, при этом одна за другой все области поверхности снова и снова подвергаются воздействию этого луча, в результате чего, с одной стороны, равномерно покрывается вся поверхность в целом, и, с другой стороны, покрываемая деталь подвергается достаточно равномерной термической обработке или предварительному нагреву в пределах заранее задаваемых границ параметров. Это более или менее периодическое перемещение покрывающего луча для сканирования покрываемой основы также часто называют "качанием" покрывающего луча.

Также известно, что, для повышения равномерности термической обработки и нанесения покрытия, можно устанавливать, например, лопатку турбины, на вращающийся держатель основы, в результате чего основа, кроме того, вращается вокруг оси одновременно с качанием покрывающего луча, что позволяет покрывающему лучу последовательно напрямую воздействовать на основу со всех сторон. Это устройство, по сути, известное, также чтобы облегчить понимание, рассмотрено со ссылкой на Фиг. 1.

На Фиг. 1 схематично показан способ, известный в данной области техники, который используют для нанесения покрытия на лопатку авиационной турбины.

Необходимо отметить, что для более четкого дистанцирования изобретения от существующего уровня техники, ссылочные позиции на Фиг. 1, относящиеся к известному способу, снабжены апострофом, а ссылочные позиции на оставшихся чертежах, относящиеся к настоящему изобретению, не имеют апострофа.

На Фиг. 1 показан способ, хорошо известный в данной области техники, который используют для получения функционального структурированного слоя 20' на основе 2', в данном примере представляющей собой лопатку 2' турбины для самолета, в ходе которого покрывающий материал 200' в виде покрывающего луча BS' напыляют на поверхность 210' основы 2' при заранее заданном низком рабочем давлении Р' путем плазменного напыления в технологической камере, которая для простоты на Фиг. 1 подробно не изображена. При этом покрывающего материал 200' вводится при низком рабочем давлении Р', которое может составлять, например, приблизительно 1 мбар, в плазму, расфокусирующую покрывающий луч BS', и частично или полностью там расплавляется, причем создается плазма, имеющая достаточно высокую удельную энтальпию, в результате чего, по существу, максимально возможная часть покрывающего материала 200' переводится в паровую фазу, и на основе 2' образуется структурированный слой 20'. Чтобы обеспечить максимально возможную равномерность покрытия на лопатке 2' турбины, ее устанавливают на пластину 5' для основы, выполненную с возможностью вращения вокруг оси 3', и поворачивают в покрывающем луче BS'. Одновременно с этим покрывающий луч BS' качают в угловой области Ω' взад-вперед с перемещением по покрываемой лопатке 2' турбины.

Однако, к сожалению, до настоящего времени имелась возможность при помощи PS-PVD наносить покрытие таким образом, самое большее, на одну, не слишком большую основу.

Основы, имеющие большую протяженность в пространстве, которые настолько велики, что их поверхности не полностью охватываются покрывающим лучом при качании, либо которые имеют асимметричную геометрию, в результате чего некоторые области поверхности, например, при вращении пластины, настолько далеки от оси покрывающего луча, что этот луч больше не может туда попасть, невозможно было до настоящего времени удовлетворительным образом покрывать с использованием способа PS-PVD. Так как максимальная угловая область, в пределах которой покрывающий луч качается в камере для нанесения покрытия, естественным образом ограничена, и, в то же время, покрываемая основа должна находиться на значительном расстоянии от напыляющей пушки, создающего покрывающий луч, эксперты, в общем, считали, что некоторые основы, которые теоретически можно разместить на вращающемся держателе, невозможно единовременно покрывать с использованием известного способа PS-PVD в одном рабочем цикле.

Естественно, даже если бы покрывающий луч мог достичь последовательно всех поверхностей за счет подходящего вращения вращающегося держателя основы при одновременном подходящем колебательном перемещении этого луча, все равно до настоящего времени существовало мнение, что невозможно нанести какие-либо равномерные слои на основу при помощи способа PS-PVD.

При этом такое предположение имеет прочную физическую основу. Как было описано выше, в способе LPPS, в частности, в способе PS-PVD, существенным является то, что основы необходимо предварительно нагревать покрывающим лучом как можно равномернее. Это означает, что покрываемая основа должна, по меньшей мере, частично быть, по существу, постоянно полностью подвергаться воздействию покрывающего луча в течение небольшого среднего времени. При этом среднее время означает, что, например, при качании покрывающего луча или при вращении держателя основы некоторые области поверхности основы не подвергаются воздействию покрывающего луча настолько небольшое время, чтобы температура этих областей поверхности снижалась лишь незначительно по сравнению с температурой тех областей поверхности, которые подвергаются воздействию покрывающего луча. В противном случае, в основе возникают настолько большие градиенты температуры или температура областей поверхности, которые время от времени не подвергаются воздействию покрывающего луча, настолько сильно снижается, что более невозможно наносить слои, имеющие требуемое высокое качество.

В частности, если покрывающий луч, оказывающий воздействие, время от времени в большей или меньшей степени удаляется от основы, установленной на держателе, соответствующие основы будут охлаждаться до такой степени, что, когда они снова окажутся под воздействием покрывающего луча для нанесения покрытия, более станет невозможно создавать покрытие, отвечающее высоким требованиям качества.

Этот отрицательный эффект еще больше усиливается в случае основ очень сложной формы, которые имеют углубления с большой глубиной или вложенные углубления, либо сложную форму, полученную иным образом, например, сдвоенные лопатки для современных авиационных турбин, испытывающих чрезвычайно высокие нагрузки, так как, например, теневые зоны поверхности нагреваются покрывающим лучом еще реже или еще менее длительно, в результате чего более невозможно получить достаточно равномерные покрытия, отвечающие самым высоким требованиям с точки зрения качества слоя и/или его структуры.

При этом, если попытаться одновременно нанести покрытие на несколько основ одним и тем же покрывающим лучом, надо опасаться не только ранее указанных проблем.

Описанные выше проблемы по-прежнему возникают, даже если только одна основа находится в покрывающем луче. Существенной причиной этого являются известные держатели основы, которые допускают только очень ограниченные возможности позиционирования покрываемой основы в покрывающем луче.

Это, в первую очередь, связано с тем фактом, что обработка основы происходит в сложных окружающих условиях. Например, обработка нередко происходит в запыленной среде, при высоких или низких давлениях и, в особенности, при высоких температурах до 1000°С или даже выше.

По этой причине известные держатели основы имеют простую конструкцию с как можно меньшим количеством движущихся частей, так как, например, известные подшипники, которые могут потребоваться при разработке такого держателя основы, который бы давал возможность вращать или поворачивать деталь вокруг дополнительных осей, нельзя подвергать воздействию агрессивных условий окружающей среды, либо можно подвергать воздействию агрессивных условий окружающей среды только в течение очень короткого времени, в особенности - высоким температурам. Однако, так как при нанесении покрытия с использованием высоких температур часто требуются очень длительные периоды обработки, например, процесс нанесения покрытия может в общем случае занимать час или больше, держатель основы, спустя короткое время, сломался бы при использовании известных подшипников для вращения или поворота основы. По этой причине, до настоящего времени имелись только очень простые держатели основы, которые допускали динамическое позиционирование основы только в очень ограниченной степени.

Следующим недостатком известных держателей основы является отсутствие термического обособления покрываемой основы от ее держателя. Например, при нанесении покрытия с использованием высоких температур это приводит к тому, что происходит значительный, а также часто неупорядоченный температурный выброс из покрываемой основы, т.е. например, лопатки турбины, на которую необходимо нанести покрытие с использованием высокой температуры, через держатель основы в систему управления, на которой установлен этот держатель и которая управляет этим держателем. Этот более или менее неконтролируемый температурный выброс в комбинации с отсутствием возможностей выравнивания и перемещения основы относительно покрывающего луча приводит к значительному ухудшению качества слоя и/или высоким уровням брака и, таким образом, к неприемлемо высоким затратам.

По этой причине задачей настоящего изобретения является предложить компонентный манипулятор для динамического позиционирования основы, подлежащей обработке, в ходе процесса термической обработки, в частности, процесса термического напыления, при помощи которого можно устранить недостатки держателей основы, известных в данной области техники, и при помощи которого, в частности, можно перемещать деталь во время процесса обработки вокруг, по меньшей мере, одной оси, причем основа, подлежащая обработке, термически обособлена от компонентного манипулятора заранее определенным образом, либо термическое обособление основы, подлежащей обработке, и/или тепловой поток из нее можно задавать, изменять и/или на него можно влиять при помощи компонентного манипулятора также во время процесса нанесения покрытия.

Следующей задачей настоящего изобретения является предложить способ нанесения покрытия, а также применение компонентного манипулятора, в которых можно устранить все проблемы, известные в данной области техники, чтобы, в частности, также одновременно в идеальном варианте обрабатывать несколько основ, что позволяет эффективным с точки зрения стоимости и времени образом наносить поверхностные слои очень высокого и неизменного качества также на несколько основ одновременно и/или на очень большие основы и/или на основы с очень сложной геометрией при помощи способа LPPS и, в частности, при помощи процесса PS-PVD.

Предмет настоящего изобретения, решающий эту задачу, раскрыт независимыми пунктами соответствующей категории.

Соответствующие зависимые пункты относятся к особенно выгодным вариантам реализации настоящего изобретения.

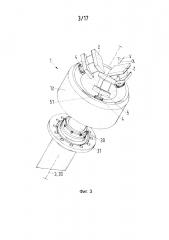

Таким образом, изобретение относится к компонентному манипулятору для динамического позиционирования основы, подлежащей обработке, в ходе процесса термической обработки, причем компонентный манипулятор включает основной приводной вал, выполненный с возможностью вращения вокруг основной оси вращения, соединительный элемент и держатель основы, выполненный с возможностью соединения с соединительным элементом. Согласно настоящему изобретению, соединительный элемент представляет собой керамический соединительный элемент, соединительный сегмент держателя основы выполнен с возможностью соединения с соединительным элементом с предотвращением вынимания и без возможности вращения при помощи соединения "вставка-поворот" относительно оси этого соединения, и держатель основы установлен с возможностью вращения вокруг упомянутой оси соединения.

Существенным для изобретения является то, что соединительный элемент представляет собой керамический соединительный элемент. Так как соединительный элемент изготовлен из керамического материала, имеющего очень плохую проводимость, держатель основы и, таким образом, установленная на нем покрываемая основа, очень хорошо термически обособлены от компонентного манипулятора, соответствующего настоящему изобретению. По этой причине впервые стало возможным, например, уменьшить тепловой поток из основы в компонентный манипулятор до очень небольшого заранее задаваемого уровня при нанесении покрытия с использованием высоких температур, что одновременно также обеспечивает равномерный выброс температуры из основы, подлежащей обработке, например, лопатки турбины, на которую нужно нанести покрытие с использованием высоких температур, в компонентный манипулятор через держатель основы, в результате чего не происходит разрушительных неуправляемых температурных выбросов, известных в данной области техники, и уже благодаря этому эффекту значительно повышается качество слоя, что позволяет уменьшить уровни брака и, таким образом, обеспечить приемлемую стоимость.

Так как керамический соединительный элемент значительно уменьшает тепловой поток из основы в компонентный манипулятор через держатель основы, то также впервые можно установить приводной блок