Способ нанесения электроэрозионностойких покрытий на основе хрома, карбидов хрома и меди на медные электрические контакты

Иллюстрации

Показать всеИзобретение относится к технологии нанесения покрытий на металлические поверхности с использованием концентрированных потоков энергии и может быть использовано в электротехнике. Способ нанесения электроэрозионного покрытия системы медь – хром, содержащего карбиды хрома, на медные электрические контакты включает электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской медной оболочки массой 60-360 мг и сердечника в виде порошков хрома и графита, взятых в соотношении 5:1 массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва, формирование на ней композиционного покрытия системы Cr-C-Cu и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30. Изобретение позволяет получить электроэрозионностойкие покрытия с высокой адгезией с основой на уровне когезии. 8 ил., 2 пр.

Реферат

Изобретение относится к технологии нанесения покрытий на металлические поверхности с использованием концентрированных потоков энергии, в частности к технологии получения на медных электрических контактах покрытий на основе хрома, карбидов хрома и меди, которые могут быть использованы в электротехнике как электроэрозионностойкие покрытия с высокой адгезией с основой на уровне когезии.

Известен способ [1] нанесения электроэрозионностойких покрытий на основе вольфрама и меди на медные электрические контакты, включающий электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской медной оболочки массой 60-360 мг и сердечника в виде порошка вольфрама массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва, формирование на ней композиционного покрытия системы W-Cu и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.

Недостатком способа является низкая стабильность структуры в процессе эксплуатации электрических контактов с такими покрытиями. В процессе эксплуатации электрических контактов с такими покрытиями происходит оплавление их поверхности, под воздействием искрообразования и возникновения электрической дуги возникает локальное оплавление и разбрызгивание металла, в результате чего металлическое изделие нарушает свою целостность, изменяет размеры и форму. Поскольку вольфрам и медь являются несмешивающимися компонентами во всем температурном и концентрационном интервале, при взаимодействии искры или дуги при коммутации контактов на поверхности покрытия возникают различного вида дефекты. В процессе испытаний легкоплавкая медь испаряется и основным элементом покрытия становится вольфрам, который образует матрицу с включениями меди с размерами порядка нескольких микрометров [2]. Это может стать причиной преждевременного отказа в работе электрических контактов.

Наиболее близким к заявляемому является способ [3] нанесения электроэрозионностойких покрытий на основе молибдена и меди на медные электрические контакты, включающий электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской медной оболочки массой 60-360 мг и сердечника из порошка молибдена массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва, формирование на ней композиционного покрытия системы Мо-Cu и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.

Недостатком способа является низкая стабильность структуры в процессе эксплуатации электрических контактов с такими покрытиями. В процессе эксплуатации электрических контактов с такими покрытиями происходит оплавление их поверхности, под воздействием искрообразования и возникновения электрической дуги возникает локальное оплавление и разбрызгивание металла, в результате чего металлическое изделие нарушает свою целостность, изменяет размеры и форму. Поскольку молибден и медь являются несмешивающимися компонентами во всем температурном и концентрационном интервале, при взаимодействии искры или дуги при коммутации контактов на поверхности покрытия возникают различного вида дефекты. В процессе испытаний легкоплавкая медь испаряется и основным элементом покрытия становится молибден, который образует матрицу с включениями меди с размерами порядка нескольких микрометров [2]. Это может стать причиной преждевременного отказа в работе электрических контактов.

Задачей заявляемого изобретения является получение композиционных покрытий на основе хрома, карбидов хрома и меди с наполненной микрокристаллической структурой, обладающих высокой стабильностью структуры, когезией между фазами вследствие упрочнения медно-хромовой матрицы мелкодисперсными карбидами хрома, высокой степенью гомогенизации структуры их поверхностного слоя, зеркальным блеском поверхности и высокой электроэрозионной стойкостью.

Поставленная задача реализуется способом нанесения электроэрозионностойких покрытий на основе хрома, карбидов хрома и меди на медные электрические контакты. Способ включает электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской медной оболочки массой 60-360 мг и сердечника в виде порошков хрома и графита, взятых в соотношении 5:1 массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва, формирование на ней композиционного покрытия системы Cr-C-Cu и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.

Продукты разрушения композиционного электрически взрываемого проводника образуют плазменную струю, служащую инструментом формирования на поверхности медного электрического контакта композиционного покрытия с наполненной структурой [4], образованного хромом, карбидами хрома и медью.

В структуре сплавов системы Cr-Cu присутствует две фазы: твердые растворы на основе меди (α) и хрома (β) [5]. В системе Cr-Cu при содержании меди (4-45) ат. % при температуре (1768±8)°C наблюдается монотектическое равновесие. При температуре 1074,8°C выявлено эвтектическое превращение. Эвтектическая жидкость содержит 1,56 ат. % Cr. В диапазоне концентраций меди (18,8-45) ат. % находится область расслоения двух жидкостей L1 и L2. В твердом состоянии в системе Cu-Cr сосуществуют две фазы: α-твердый раствор хрома в меди и β-твердый раствор меди в хроме. Вследствие весьма малой растворимости меди в хроме в твердом состоянии (при 1150°C 0,06% и уменьшается практически до нуля при более низких температурах [5, 6]), второй твердой фазой является практически чистый хром. Следовательно, на основе системы Cu-Cr возможно создание дисперсионно-твердеющих медных сплавов с высокой электропроводностью и твердостью. Это позволяет считать систему Cu-Cr перспективной основой для разработки жаропрочных сплавов высокой электро- и теплопроводности на медной основе.

Чистая медь обладает сравнительно низкой прочностью. Добавки тугоплавких металлов (Cr, W, Та, Nb, Mo, V) и/или их карбидов, оксидов и нитридов упрочняют медь при комнатной и повышенных температурах [7, 8]. Получают такие композиты методами порошковой металлургии.

Для повышения надежности и безопасности работы разрывных электроконтактов (в том числе дугогашения) в состав электроконтактных материалов вводят различными способами графит [9]. В этом случае медь является токопроводящим, W, Ti, Mo, Cr и Nb - упрочняющими, а графит - дугостойким компонентом. Главная проблема получения таких сплавов заключается в отсутствие смачивания в системе Cu-С, в связи с чем все работы по получению дугостойких углеродсодержащих материалов проводятся методами порошковой металлургии [9]. Однако при всех достоинствах процесс механического сплавления порошков является энергоемким и многостадийным, технологии порошковой металлургии не позволяют получить беспористые композиты.

Важно отметить, что некоторые из карбидов (WC, Cr3C2) плавятся инконгруэнтно с выделением чистого графита [6]. При высоких температурах (при дуговом разряде между разрывными электроконтактами) в присутствии кислорода воздуха графит, начиная с 600°C, будет окисляться до СО и CO2, которые выполняют роль газовой «подушки» и защищают поверхность контактов от дальнейшего окисления. Кроме того, закись углерода СО является восстановителем для образовавшихся оксидов меди [9, 10]. Следовательно, дополнительное формирование в покрытии системы Cu-Cr карбидов вольфрама и хрома позволяет существенно улучшить служебные характеристики электроконтактов.

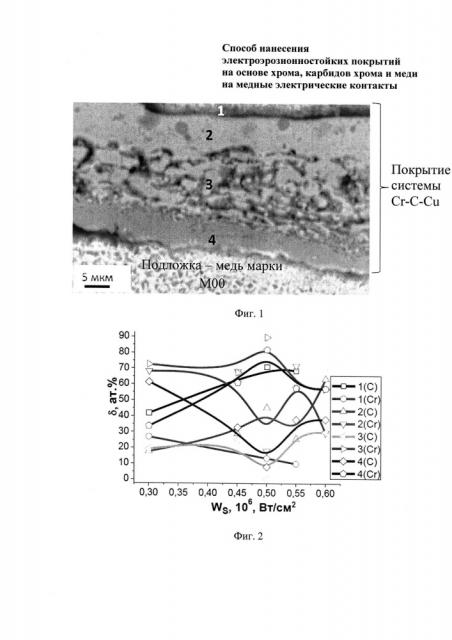

Способ поясняется чертежами, где на фиг. 1 представлена структура поперечного сечения покрытия системы Cr-C-Cu; цифрами указаны формирующиеся в покрытии слои. На фиг. 2 - зависимость концентрации атомов углерода и атомов хрома от плотности мощности пучка электронов; цифрами в обозначениях указаны номера слоев, электронно-микроскопическое изображение которых приведено на фиг. 1. На фиг. 3 - зависимость объемной доли карбида Cr7C3 от плотности мощности пучка электронов. На фиг. 4 - зависимость параметра кристаллической решетки меди от плотности мощности пучка электронов. На фиг. 5 - зависимость параметра кристаллической решетки хрома от плотности мощности пучка электронов. На фиг. 6 - характерные участки рентгенограмм, полученных с покрытия на основе Cu-Cr. На фиг. 7 - зависимость нанотвердости от нагрузки на индентор покрытия на основе Cu-Cr. На фиг. 8 - зависимость модуля Юнга от нагрузки на индентор покрытия на основе Cu-Cr.

Исследование структуры, элементного и фазового состава покрытий осуществляли методами сканирующей электронной микроскопии и рентгенофазового анализа. Покрытия, формируемые методом электрического взрыва токопроводящего материала, как правило, характеризуются высокоразвитым рельефом (наплывы, капли, микропоры) [2]. Последующее облучение таких покрытий высокоинтенсивным импульсным электронным пучком в режиме плавления поверхностного слоя приводит, под действием сил поверхностного натяжения, к выглаживанию поверхности облучения. С увеличением плотности энергии пучка электронов, в диапазоне 4,5-6,5 ГВт/м2, уровень шероховатости поверхности покрытия снижается.

Исследования методом сканирующей электронной микроскопии показали, что при ЭВН на поверхность и медного электрического контакта путем электрического взрыва композиционного электрически взрываемого проводника при поглощаемой плотности мощности 4,5-6,5 ГВт/м2 происходит формирование покрытия с многослойной структурой, включающей 3-4 слоя. Выполненные исследования показывают, что выявленные слои отличаются не только структурой, но и элементным составом. Результаты микрорентгено-спектрального анализа элементного состава каждого из выявленных слоев покрытия представлены на фиг. 2. В покрытии наблюдаются дефекты в виде микропор и микротрещин. Указанный режим, при котором поглощаемая плотность мощности составляет 4,5-6,5 ГВт/м2, установлен эмпирически и является оптимальным, поскольку при интенсивности воздействия ниже 4,5 ГВт/м2 не происходит образование рельефа между покрытием и медным электрическим контактом, вследствие чего возможно отслаивание покрытия, а выше 6,5 ГВт/м2 происходит формирование развитого рельефа поверхности напыляемого покрытия. При значении массы медной фольги менее 60 мг становится невозможным изготовление из нее композиционного электрически взрываемого проводника. При значении массы медной фольги более 360 мг покрытие с композиционной наполненной структурой на медных электрических контактах обладает большим количеством дефектов. При значении массы сердечника композиционного электрически взрываемого материала менее 0,5 или более 2,0 массы фольги покрытие с композиционной наполненной структурой на медных электрических контактах также обладает дефектной структурой. При нарушении стехиометрии порошков хрома и графита 5:1 локально возникают участки обогащение углеродом, вследствие чего формируется неоднородность свойств по объему покрытия. Граница электровзрывного покрытия с основой не является ровной (фиг. 1), что позволяет увеличить адгезию покрытия с основой.

Импульсно-периодическая ЭПО поверхности электровзрывного покрытия с поверхностной плотностью поглощаемой энергии 40-60 Дж/см2, длительностью импульсов 150-200 мкс, количеством импульсов 10-30 приводит к выглаживанию рельефа поверхности до образования зеркального блеска. Толщина модифицированных слоев после ЭПО изменяется в пределах от 20 до 40 мкм и незначительно увеличивается с ростом плотности энергии пучка электронов. Электронно-пучковая обработка, сопровождающаяся переплавлением слоя покрытия приводит к формированию композиционной наполненной [4] структуры (фиг. 1). Дефекты в виде микропор и микротрещин в нем не наблюдаются. Импульсно-периодическая ЭПО поверхностного слоя приводит к формированию в нем более дисперсной и однородной структуры. Указанный режим является оптимальным, поскольку при поверхностной плотности энергии меньше 40 Дж/см2, длительности импульсов короче 150 мкс, количестве импульсов менее 10 имп. не происходит образования однородной структуры на основе хрома, карбидов хрома и меди и их диспергирования в покрытии. При поверхностной плотности энергии больше 60 Дж/см2, длительности импульсов длиннее 200 мкс, количестве импульсов более 30 имп. происходит формирование рельефа поверхности.

Анализируя результаты, представленные на фиг. 2, можно отметить, что основным элементом слоя №1, не зависимо от режима облучения покрытия электронным пучком, является углерод, концентрация которого при переходе от режима №1 к режиму №5 монотонно снижается, изменяясь в пределах от 71 ат. % до 42 ат. %. При удалении от поверхности облучения концентрация атомов углерода снижается и в слое №4 (слое, расположенном на границе раздела покрытия и подложки) изменяется в пределах от 8 ат. % до 61 ат. %. Следовательно, углерод, являясь карбидообразующим элементом, в достаточной мере присутствует в сформированном покрытии, что указывает на принципиальную возможность образования в покрытии карбидов хрома.

Действительно, исследования, выполненные методами рентгенофазового анализа, выявили присутствие частиц карбидной фазы; основным карбидом является карбид состава Cr7C3. Объемная доля карбида Cr7C3 изменяется немонотонным образом, достигая максимального значения при облучении материала электронным пучком с параметрами - (45 и 60) Дж/см2; 100 мкс, 10 имп. (фиг. 3).

Результаты анализа параметра решетки меди и хрома в зависимости от плотности энергии пучка электронов представлены на фиг. 4. Видно, что параметр кристаллической решетки меди изменяется немонотонным образом (фиг. 4). При плотности мощности пучка электронов 0,3×106 Вт/см2 параметр кристаллической решетки меди в покрытии близок к параметру решетки меди, использованной в качестве подложки (медь в исходном состоянии). При больших значениях плотности мощности пучка электронов параметр кристаллической решетки меди приближается к табличному значению параметра кристаллической решетки меди [6]. Следовательно, обработка покрытия электронным пучком сопровождается очисткой меди от различного рода примесей.

Параметр кристаллической решетки хрома также изменяется немонотонным образом и не обнаруживает зависимости от плотности мощности пучка электронов, колеблясь вблизи табличного значения параметра решетки хрома (фиг. 5). В твердом состоянии в системе Cu-Cr сосуществуют две фазы: α-твердый раствор хрома в меди и β-твердый раствор меди в хроме [6]. Вследствие весьма малой растворимости меди в хроме в твердом состоянии (при 1150°C 0,06% и уменьшается практически до нуля при более низких температурах [6]), второй твердой фазой является практически чистый хром.

Как уже отмечалось выше, наличие в покрытии атомов хрома и углерода указывает на возможность формирования карбидной фазы. Действительно, исследования, выполненные методами рентгенофазового анализа, выявили присутствие карбидов состава Cr3C2, Cr7C3 и Cr23C6 (фиг. 6).

Таким образом, анализ результатов, полученных при исследовании структуры, элементного и фазового состава, позволяет констатировать, что комбинированным методом, сочетающим электровзрывное напыление и последующее облучение высокоинтенсивным импульсным электронным пучком, удается сформировать на поверхности меди многослойные многофазные покрытия на основе системы Cu-Cr, содержащие, наряду с медью и хромом, карбиды хрома.

Физико-механические свойства покрытия исследовали путем определения нанотвердости и модуля Юнга. Анализ результатов, представленных на фиг. 7, свидетельствует о том, что график зависимости твердости HV от нагрузки Р можно условно разделить на два участка. При малых значениях нагрузки (Р≤100 мН) твердость существенным образом зависит от величины Р; при Р≥100 мН твердость покрытия практически не зависит от нагрузки на индентор.

Очевидно, что величина твердости при малых нагрузках (Р≤100 мН) обусловлена не столько свойствами покрытия, сколько особенностями взаимодействия алмазного наконечника с материалом [11]. С учетом этого допущения твердостью покрытия следует считать величину HV≈3,5 ГПа, которая соответствует среднему значению твердости участка 2 графика, представленного на фиг. 7. Отметим, что твердость сплава Cu-Cr≈0,6 ГПа. После проведения отжига на дисперсионное твердение твердость может увеличиться до 1,4 ГПа. Микротвердость образцов бронзы в состоянии поставки - 1,2 ГПа [7]. Следовательно, твердость покрытия, сформированного на меди комбинированным методом, превышает твердость сплава Cu-Cr, подвергнутого дополнительной упрочняющей термической обработке, в 2,5 раза.

Подобным образом зависит от нагрузки на индентор и величина модуля Юнга покрытия (фиг. 8). При Р≥100 мН модуль Юнга покрытия практически не зависит от нагрузки на индентор и равен ≈125 ГПа. Модуль Юнга меди 110 ГПа, бронзы - 100 ГПа [7]. Следовательно, модуль Юнга покрытия превышает модуль Юнга меди в ≈1,15 раза.

Таким образом, выполненные исследования показывают, что предлагаемый комбинированный метод, сочетающий электровзрывное напыление и последующее облучение высокоинтенсивным импульсным электронным пучком, позволяет формировать на меди высокотвердые высокомодульные покрытия на основе системы Cu-C-Cr.

Электроэрозионную стойкость покрытий, полученных заявленным способом, в условиях дуговой эрозии измеряли на контактах электромагнитных пускателей марки ПМА 4100. Испытания на коммутационную износостойкость в режиме АС-4 согласно ГОСТу [12] проводили на испытательном комплексе ООО «ЗЭТА» (г. Кемерово) при токе коммутирования 378 А, который в 6 раз превышал номинальный, и cosϕ=0,35. Число циклов включений-отключений до полного разрушения составило ~ 10 000-11 000. Это соответствует требованиям ГОСТа [12] для таких контактов.

Испытания покрытий на электроэрозионную стойкость в условиях искровой эрозии проводили при точечном контакте. Ток составлял 3 А и напряжение - 220 В. После 10000 включений-отключений измеряли потерю массы образца. Формирующиеся при ЭВН покрытия обладают большей электроэрозионной стойкостью в условиях искрового разряда по сравнению с исходной для меди марки М00 и покрытиями, полученными по способу [3]. Относительное изменение электроэрозионной стойкости в условиях искровой эрозии покрытий с композиционной наполненной структурой mэ/m составляет 10,93, где mэ - потеря массы меди марки М00, принятой за эталон при 10000 циклах включений-отключений.

Примеры конкретного осуществления способа

Пример 1

Обработке подвергали контактную поверхность медного электрического контакта командоконтроллера ККТ 61 площадью 1,5 см2. Использовали композиционный электрически взрываемый проводник, состоящий из оболочки и сердечника в виде порошков хрома и графита, при этом оболочка состояла из двух слоев электрически взрываемой плоской медной фольги массой 60 мг, а масса сердечника составляла 30 мг. Порошки хрома и графита были взяты в соотношении 5:1. Сформированной плазменной струей оплавляли поверхность медного электрического контакта при поглощаемой плотности мощности 4,5 ГВт/м2 и формировали на ней композиционное электровзрывное покрытие системы Cr-C-Cu. После самозакалки покрытия при теплоотводе в объем основы медного контакта осуществляли импульсно-периодическую ЭПО поверхности электровзрывного покрытия при поверхностной плотности энергии 40 Дж/см2, длительности импульсов - 150 мкс, количестве импульсов - 10 имп.

Получили электроэрозионностойкое покрытие с высокой адгезией покрытия с основой на уровне когезии. На ОАО «Новокузнецкий вагоностроительный завод» медные контакты, упрочненные заявляемым способом, показали увеличенный ресурс коммутационного износа в 1,6…2,1 раза по сравнению с серийными контактами.

Пример 2

Обработке подвергали медную электроконтактную поверхность контактов пускателей марок ПВИ-320А площадью 0,8 см2. Использовали композиционный электрически взрываемый проводник, состоящий из оболочки и сердечника в виде порошков хрома и графита, при этом оболочка состояла из двух слоев электрически взрываемой плоской медной фольги массой 360 мг, а масса сердечника составляла 720 мг. Порошки хрома и графита были взяты в соотношении 5:1. Сформированной плазменной струей оплавляли медную электроконтактную поверхность контактов пускателей марок ПВИ-320А при поглощаемой плотности мощности 6,5 ГВт/м2 и формировали на ней композиционное электровзрывное покрытие системы Cr-C-Cu. После самозакалки покрытия при теплоотводе в объем основы медного контакта осуществляли импульсно-периодическую ЭПО электровзрывного покрытия при поверхностной плотности энергии 60 Дж/см2, длительности импульсов - 200 мкс, количестве импульсов - 30 имп.

Получили электроэрозионностойкое покрытие с высокой адгезией покрытия с основой на уровне когезии. На ОАО «Ремкомплект», г. Новокузнецк медные контакты, упрочненные заявляемым способом, показали ресурс коммутационного износа на уровне в 2,1 раза выше контактов пускателей марок ПВИ-320А.

Источники информации

1. Патент РФ №2546939. «Способ нанесения электроэрозионно-стойких покрытий на основе вольфрама и меди на медные электрические контакты» / Романов Д.А., Олесюк О.В., Будовских Е.А., Громов В.Е.; заявл. 16.12.2013; опубл. 10.04.2015, бюл. №10, 8 с.

2. Электровзрывное напыление износо- и электроэрозионностойких покрытий / Д.А. Романов, Е.А. Будовских, В.Е. Громов, Ю.Ф. Иванов. - Новокузнецк: Изд-во ООО «Полиграфист», 2014. - 203 с.

3. Патент РФ №2545852. «Способ нанесения электроэрозионностойких покрытий на основе молибдена и меди на медные электрические контакты» / Романов Д.А., Олесюк О.В., Будовских Е.А., Громов В.Е.; заявл. 16.12.2013; опубл. 10.04.2015, бюл. №10, 8 с.

4. Мэттьюз М., Ролингс Р. Композиционные материалы. Механика и технология. - М.: Техносфера, 2004. - 408 с.

5. Дриц М.Е. Двойные и многокомпонентные системы на основе меди: Справочник / М.Е. Дриц, Н.Р. Бочвар, Л.С. Гузей и др. - М.: Наука, 1979. - 248 с.

6. Диаграммы состояния двойных металлических систем / Под ред. Н.П. Лякишева. - М.: Машиностроение, 1996. - Т. 1. - 992 с.

7. Березин В.Б. Справочник электротехнических материалов: 3-е изд. / В.Б. Березин, Н.С.Прохоров, Г.А. Рыков, A.M. Хайкин. - М.: Энергоатомиздат, 1983. - 399 с.

8. Zuhailawati, Н. Synthesis of copper-niobium carbide composite powder by in situ processing / H. Zuhailawati, R. Othman, B.D. Long, M. Umemoto // Journal of Alloys and Compounds. - 2008. - Vol. 464. - P. 185-189.

9. Гершман И.С. Испытание на дуговое воздействие материалов систем Cu-С, Cu-Cr, Cu-Cr-С / И.С. Гершман, Е.О. Харитонов, А.Н. Бардин // Вестник ВНИИЖТ. - 2006. - №4. - С. 42-44.

10. Гершман И.С. Токосъемные углеродно-медные материалы / И.С. Гершман // Вестник ВНИИЖТ. - 2002. - №5. - С. 15-20.

11. Головин Ю.И. Наноиндентирование и механические свойства твердых тел в субмикрообъемах, тонких приповерхностных слоях и пленках (Обзор) // ФТТ. - 2008. - Том 50, Вып. 12. - С. 2113-2142.

12. ГОСТ 2933-83. Испытание на механическую и коммутационную износостойкость. Аппараты электрические низковольтные методы испытаний. - М.: Изд-во стандартов, 1983. - 26 с.

Способ нанесения электроэрозионностойкого покрытия на основе системы медь - хром, содержащего карбиды хрома, на медные электрические контакты, включающий электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской медной оболочки массой 60-360 мг и сердечника в виде порошков хрома и графита, взятых в соотношении 5:1 массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва, формирование на ней композиционного покрытия системы Cr-C-Cu и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.