Подшипник жидкостного трения для валков прокатных станов

Иллюстрации

Показать всеИзобретение относится к области конструкций подшипников жидкостного трения, используемых в опорах валков прокатных станов. Подшипник содержит втулку-вкладыш, состоящую из стального корпуса, внутренняя поверхность которого покрыта антифрикционным слоем и имеет внутреннюю расточку рабочих зон по этому слою в виде двух цилиндрических расточек, выполненных из центров, смещенных от центра наружной поверхности втулки-вкладыша, маслоподводящие карманы цилиндрической формы, выполненные из смещенных центров относительно центра втулки-вкладыша, сопряжения цилиндрических поверхностей рабочей расточки втулки-вкладыша и расточки кармана, втулку-цапфу, переднюю и заднюю крышки. Повышение грузоподъемности за счет увеличения угла охвата рабочей зоны и уменьшения относительного зазора в подшипнике, сохранение нормального теплообмена при работе под нагрузкой и создание благоприятных условий формирования масляного клина обеспечивается за счет того, что угол охвата рабочей зоны втулки-вкладыша составляет 150-160°, сопряжения цилиндрических поверхностей рабочей расточки втулки-вкладыша и расточки карманов выполнены в виде двух переходных цилиндрических расточек, первая из которых образует со второй угол не более 1,5-2°, а вторая переходная расточка образует с рабочей расточкой угол перехода не более 1°, при этом длины переходных расточек и расточек карманов, смещения центров рабочих расточек относительно геометрического центра подшипника регламентированы. 9 ил.

Реферат

Изобретение относится к области прокатного производства, а точнее к конструкциям подшипников жидкостного трения, используемых в опорах валков прокатных станов.

Основными деталями подшипника жидкостного трения для валков прокатных станов являются втулка-вкладыш и втулка-цапфа.

Известно, что грузоподъемность подшипника жидкостного трения напрямую зависит от применяемого относительного зазора, который определяется как:

,

где ψ - относительный зазор в подшипнике (безразмерная величина);

Db - внутренний диаметр втулки-вкладыша, мм;

dS - наружный диаметр втулки-цапфы, мм.

Чем меньше эта величина, тем выше грузоподъемность на сравнительно низких скоростях прокатки.

Известно множество схем расточек внутренней поверхности втулки-вкладыша для подшипника жидкостного трения. Помимо абсолютно круглой расточки, широко применяемой в таких подшипниках жидкостного трения, как «MORGOIL», хорошо известны расточки внутренней поверхности втулок-вкладышей, состоящие из нескольких круглых или эллиптических поверхностей, центры которых расположены в некотором смещении от геометрического центра подшипника. К таким формам расточки относятся конструкции втулок-вкладышей с круговой расточкой, с круговой расточкой со смещением верхней половины относительно нижней, с овальной и трехклиновой расточкой (В.С. Соколов, Газотурбинные установки. М., «Высшая школа», 1986).

Наиболее часто встречается абсолютно круглая расточка, выполненная из единого центра с наружной поверхностью втулки-вкладыша. Недостатком такой схемы расточки является невозможность использования относительного зазора менее 0,001. Уменьшение относительного зазора при такой схеме расточки с целью увеличения грузоподъемности подшипника вызывает уменьшение абсолютного зазора 5 в его нерабочей зоне, что резко ухудшает теплообмен при его работе.

Известен подшипник жидкостного трения для валков прокатных станов, см. патент РФ №2217252, кл. В12В 31/02, заявл. 04.07.2000 г., опубл. 27.11.2003 г.

Известный подшипник жидкостного трения содержит втулку-вкладыш, состоящую из стального корпуса, внутренняя поверхность которого покрыта антифрикционным слоем и имеет внутреннюю расточку по этому слою, выполненную эллиптической, два маслоподводящих кармана цилиндрической формы с отверстиями в них, втулку-цапфу, переднюю и заднюю крышки. Эллиптическая расточка получается путем обработки антифрикционного слоя на предварительно деформированной втулке-вкладыше.

Недостатком известного подшипника жидкостного трения является невозможность получить одинаковую по всей длине втулки-вкладыша упругую деформацию, поскольку втулка-вкладыш имеет различную по длине окружную жесткость: в передней ее части расположен бурт большей толщины, чем сама втулка. Вследствие этого расточка получается с неодинаковым относительным зазором, а следовательно, с недостаточной грузоподъемностью.

Из известных наиболее близким по технической сущности является подшипник жидкостного трения для валков прокатных станов, описанный в книге Тодер И.А., Кудрявцев Н.А. и др. Гидродинамические опоры прокатных валков. М., Металлургия, 1968, с. 158-163.

Этот подшипник жидкостного трения для валков прокатных станов содержит втулку-вкладыш, состоящую из стального корпуса, внутренняя поверхность которого покрыта антифрикционным слоем и имеет внутреннюю расточку по этому слою в виде двух рабочих цилиндрических расточек, выполненных из центров, смещенных от центра наружной поверхности втулки-вкладыша, два маслоподводящих кармана цилиндрической формы, выполненные из смещенных центров относительно центра втулки-вкладыша, сопряжения цилиндрических поверхностей рабочей расточки втулки-вкладыша и расточки кармана, втулку-цапфу, переднюю и заднюю крышки.

Такая схема расточки втулки-вкладыша позволяет получить малый относительный зазор в подшипнике: от 0,00035 до 0,0005. При этом абсолютный зазор в нерабочей зоне δ определяется только смещением рабочих расточек относительно геометрического центра втулки-вкладыша.

Недостаток известной конструкции подшипника жидкостного трения для валков прокатных станов заключается в невозможности получить плавный переход из маслоподводящего кармана в рабочую зону при большом угле охвата рабочей зоны, что снижает грузоподъемность подшипника жидкостного трения.

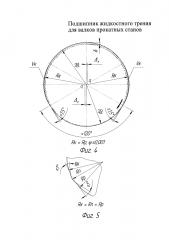

Чаще всего применяются радиальные переходные расточки, выполненные радиусом, сравнимым по величине с радиусом рабочей расточки. При этом хороший результат (угол перехода не более 1°) можно получить, если радиус расточки кармана Rк также сопоставим по величине с радиусом расточки Rр: Rк≈Rр (Фиг. 4 и Фиг. 5). В этом случае угол охвата рабочей зоны нельзя получить более 120°, однако это снижает грузоподъемность подшипника.

Чтобы поднять грузоподъемность подшипника жидкостного трения, необходимо создать достаточно большой угол охвата рабочей зоны, порядка 150-160° (Фиг. 6). Однако при этом угол кармана становится соответственно 20-30°. Для создания нормального теплообмена в зоне кармана необходимо, чтобы он имел достаточный объем, сравнимый по величине с предыдущим случаем: Vк1≈Vк. При таком угле охвата это можно сделать только, если его выполнить достаточно глубоким, т.е. гораздо меньшим радиусом, чем радиус рабочей расточки с большим смещением центра этого радиуса относительно геометрического центра подшипника Δк1>>Δк (Фиг. 6). К сожалению, такое решение создает слишком резкий переход в сопряжении поверхностей кармана и рабочей зоны. Угловая разница направлений двух поверхностей в точке перехода составляет более 4°, что не совсем благоприятно для формирования масляного клина в рабочей зоне подшипника. Выполнение поверхности сопряжения в виде одной радиальной расточки позволит создать два угла перехода по 2°, но не менее (Фиг. 7).

Задача настоящего изобретения состоит в создании подшипника жидкостного трения для валков прокатных станов, позволяющего повысить его грузоподъемность за счет расширения угла охвата рабочей зоны и уменьшения относительного зазора при сохранении нормального теплообмена во время работы под нагрузкой.

Поставленная задача достигается тем, что в подшипнике жидкостного трения для валков прокатных станов, содержащем втулку-вкладыш, состоящую из стального корпуса, внутренняя поверхность которого покрыта антифрикционным слоем и имеет внутреннюю расточку рабочих зон по этому слою в виде двух цилиндрических расточек, выполненных из центров, смещенных от центра наружной поверхности втулки-вкладыша, маслоподводящие карманы цилиндрической формы, выполненные из смещенных центров относительно центра втулки-вкладыша, сопряжения цилиндрических поверхностей рабочей расточки и расточки карманов, втулку-цапфу, переднюю и заднюю крышки, согласно изобретению угол охвата рабочей зоны составляет 150-160°, сопряжения цилиндрических поверхностей рабочей расточки втулки-вкладыша и расточки кармана выполнены в виде двух переходных цилиндрических расточек, первая из которых образует со второй переходной угол не более 1,5-2°, а вторая переходная расточка образует с рабочей расточкой угол перехода не более 1°, при этом длины переходных расточек и расточек карманов составляют 0,88-0,91 общей длины втулки-вкладыша, а смещения центров рабочих расточек относительно геометрического центра подшипника определяется соотношением

,

где ds - наружный диаметр втулки-цапфы, мм;

ψ - расчетный относительный зазор в подшипнике.

Такое конструктивное выполнение подшипника жидкостного трения для валков прокатных станов позволит повысить его грузоподъемность за счет расширения угла охвата рабочей зоны и уменьшения относительного зазора при сохранении нормального теплообмена во время работы под нагрузкой и создать благоприятные условия формирования масляного клина.

Это достигается тем, что угол охвата рабочей зоны расширен до 150-160°, а относительный зазор в подшипнике уменьшен от 0,001 до 0,00035-0,0005.

Кроме того, резкость перехода между рабочей расточкой втулки-вкладыша и расточкой кармана сглаживается двумя цилиндрическими поверхностями сопряжения, одна из которых образует со второй переходной угол не более 1,5-2°, а вторая переходная расточка образует с рабочей расточкой угол не более 1°.

Увеличение углов первой переходной расточки со второй более чем на 1,5-2° и второй переходной расточки с рабочей расточкой более чем на 1° приводит к нарушению плавного перехода и создает условия для гидродинамического удара в потоке смазки, затягиваемой втулкой-цапфой из маслоподводящего кармана в рабочую зону.

Длины переходных расточек и расточек карманов составляют 0,88-0,91 общей длины втулки-вкладыша. Увеличение этого соотношения приведет к увеличению расхода смазки, а уменьшение - к недостатку смазки в рабочей зоне (масляному голоданию).

Соотношение, приведенное выше, определяющее смещения центров рабочих расточек относительно геометрического центра подшипника, создает оптимальный для нормального теплообмена размер абсолютного зазора в нерабочей зоне. Увеличение этих смещений приведет к увеличению абсолютного зазора в нерабочей зоне, а значит, к увеличению расхода рабочей жидкости в подшипнике. Уменьшение этих смещений приведет к недостаточной величине абсолютного зазора в нерабочей зоне, а значит, к нарушению нормального теплообмена в подшипнике, перегреву рабочей жидкости и выходу подшипника из строя.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

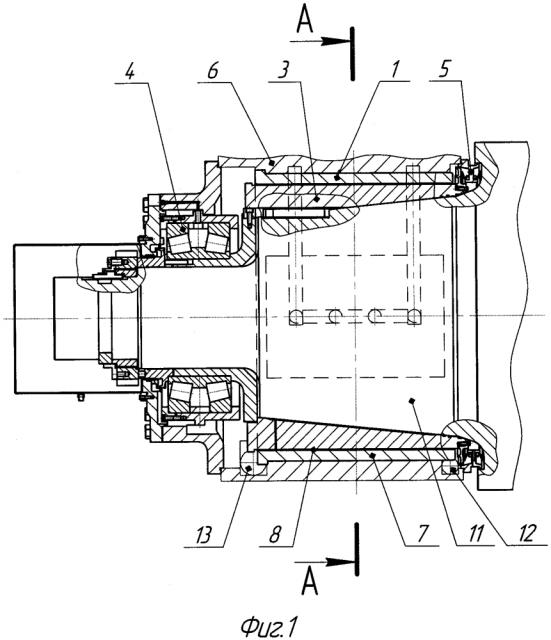

на фиг. 1 изображен подшипник жидкостного трения для валков прокатных станов, общий вид, разрез;

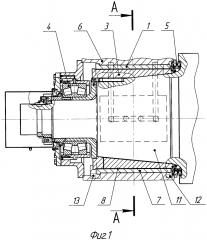

на фиг. 2 - то же, разрез А-А на фиг. 1;

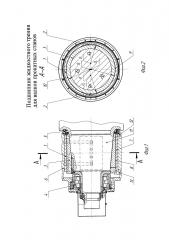

на фиг. 3 - показана втулка-вкладыш с двумя цилиндрическими рабочими расточками, маслоподводящим карманом и двумя цилиндрическими поверхностями сопряжения рабочих расточек и расточек маслоподводящих карманов;

на фиг. 4 - схема расточки внутренней поверхности подшипника жидкостного трения, когда маслоподводящие карманы выполнены радиусами Rк, сопоставимыми по величине с радиусом рабочей расточки Rр: Rк≈Rр;

на фиг. 5 - показан элемент сопряжения двух цилиндрических поверхностей маслоподводящего кармана и рабочей расточки, выполненный также в виде цилиндрической поверхности с радиусом Rп, сопоставимым по величине с радиусами рабочей расточки Rр и маслоподводящего кармана Rк: Rп≈Rк≈Rр;

на фиг. 6 - схема расточки внутренней поверхности подшипника жидкостного трения с большим углом охвата рабочей зоны (150-160°), когда маслоподводящие карманы для того, чтобы сохранить требуемый для нормального охлаждения объем, выполнены радиусами Rк, значительно меньшими по величине, чем радиусы рабочих расточек: Rк<<Rр;

на фиг.7 - показано сопряжение двух цилиндрических поверхностей маслоподводящего кармана и рабочей расточки с большим углом охвата, выполненное в виде одной цилиндрической поверхности с радиусом Rп, сопоставимым по величине с радиусами маслоподводящего кармана Rк, но значительно меньшим, чем радиус рабочей расточки Rр: Rп≈Rк<<Rр;

на фиг. 8 - схема расточки внутренней поверхности подшипника жидкостного трения с большим углом охвата рабочей зоны (150-160°), когда маслоподводящие карманы выполнены радиусами Rк, значительно меньшими по величине, чем радиусы рабочих расточек Rр: Rк<<Rр, а сами рабочие расточки смещены относительно геометрического центра подшипника на некоторое расстояние, что создает достаточный абсолютный зазор в нерабочей зоне для обеспечения нормального теплообмена;

на фиг. 9 - показано сопряжение двух цилиндрических поверхностей маслоподводящего кармана и рабочей расточки с большим углом охвата, выполненное в виде двух цилиндрических поверхностей так, что первая из них образует со второй угол не более 1,5-2°, а вторая образует с рабочей расточкой угол не более 1°.

Подшипник жидкостного трения для валков прокатных станов содержит втулку-вкладыш 1 с маслоподводящими карманами 2 цилиндрической формы, втулку-цапфу 3, переднюю 4 и заднюю 5 крышки. Втулка-вкладыш 1 состоит из установленного в подушке 6 стального корпуса 7, внутренняя поверхность которого покрыта антифрикционным слоем 8 и имеет внутреннюю расточку по этому слою в виде двух рабочих цилиндрических расточек 9 и 10, выполненных из центров O1 и О2, смещенных от центра О наружной поверхности втулки-вкладыша 1. Угол охвата рабочей зоны составляет 150-160°. Маслоподводящие карманы 2 расположены на внутренней поверхности втулки-вкладыша 1 и выполнены из смещенных центров О3 и О4 относительно центра О наружной поверхности втулки-вкладыша 1. Внутри втулки-вкладыша 1 с рабочим зазором расположена втулка-цапфа 3, надетая на коническую шейку валка 11. Для исключения вытекания из подшипника рабочей жидкости (масла) служат передняя 4 и задняя 5 крышки. В подушке 6 имеются карманы 12 и 13, в которые стекает рабочая жидкость (масло). Рабочие цилиндрические расточки 9 и 10 втулки-вкладыша 1 и расточки маслоподводящих карманов 2 имеют сопряжения цилиндрических поверхностей. Последние выполнены в виде двух переходных цилиндрических расточек 14, 15, первая 14 из которых образует со второй 15 переходной угол не более 1,5-2°, а вторая переходная расточка 15 образует с рабочей расточкой 9 или 10 угол перехода не более 1°. Длины переходных расточек 14, 15 и расточек маслоподводящих карманов 2 составляют 0,88-0,91 общей длины втулки-вкладыша 1. Смещения центров рабочих расточек 9 и 10 относительно геометрического центра О подшипника жидкостного трения определяются соотношением:

,

где ds - наружный диаметр втулки-цапфы, мм;

ψ - расчетный относительный зазор в подшипнике.

При этом относительный зазор в подшипнике ψ составляет 0,00035-0,0005.

Подшипник жидкостного трения для валков прокатных станов работает следующим образом. Втулка-цапфа 3 вместе с валком 11, вращаясь во втулке-вкладыше 1, захватывает рабочую жидкость (масло) в клиновой зазор одной из рабочих зон подшипника, сформированной между цилиндрической поверхностью втулки-цапфы 3 и одной из рабочих расточек 9 или 10 втулки-вкладыша. Угол охвата рабочей зоны одной рабочей расточки составляет 150-160°. Другая рабочая расточка не участвует в работе и формирует с той же цилиндрической поверхностью втулки-цапфы нерабочий абсолютный зазор δ, который необходим для осуществления теплообмена между отработавшей рабочей жидкостью (прошедшей через рабочую зону) и новой ее порцией, поступившей в маслоподводящие карманы. Кроме того, в теплообмене участвуют маслоподводящие карманы. Для этого они должны иметь достаточный объем Vк. Маслоподводящие карманы во втулке-вкладыше выполнены достаточно глубоким радиусом Rк, значительно меньшим, чем радиус рабочей расточки и из центров О3 и О4, смещенных относительно геометрического центра подшипника О на существенное расстояние Δк1. Такое выполнение маслоподводящих карманов обеспечивает их объем Vк1, достаточный для нормального теплообмена в подшипнике. Смазка, пройдя через зазор, поступает в нерабочую зону и через торцы вытекает в карманы 12, 13 подушки 6, расположенные между торцами втулки-вкладыша 1 и передней 4 и задней 5 крышками, а из этих карманов возвращается в систему смазки.

Предложенная конструкция подшипника жидкостного трения для валков прокатных станов по сравнению с известными позволит повысить его грузоподъемность за счет увеличения угла охвата рабочей зоны от 120° до 150-160° и уменьшения относительного зазора в подшипнике ψ от 0,001 до 0,00035-0,0005, сохранить нормальный теплообмен при работе под нагрузкой и создать благоприятные условия формирования масляного клина за счет плавного перехода двух расточек (расточки рабочей зоны и расточки кармана).

Подшипник жидкостного трения для валков прокатных станов, содержащий втулку-вкладыш, состоящую из стального корпуса, внутренняя поверхность которого покрыта антифрикционным слоем и имеет рабочую зону в виде двух рабочих цилиндрических расточек по антифрикционному слою, центры цилиндрических поверхностей которых смещены от центра наружной поверхности втулки-вкладыша, маслоподводящие карманы в виде расточек цилиндрической формы, центры цилиндрических поверхностей которых смещены относительно центра втулки-вкладыша, с сопряжениями цилиндрических поверхностей рабочих расточек втулки-вкладыша и расточек карманов, втулку-цапфу, переднюю и заднюю крышки, отличающийся тем, что угол охвата каждой рабочей расточки составляет 150-160°, сопряжения цилиндрических рабочих расточек втулки-вкладыша и расточек карманов выполнены в виде двух переходных цилиндрических расточек, первая из которых образует со второй угол не более 1,5-2°, а вторая образует с рабочей расточкой угол не более 1°, при этом длины переходных расточек и расточек карманов составляют 0,88-0,91 общей длины втулки-вкладыша, а смещения центров рабочих расточек относительно геометрического центра подшипника определяются соотношением:

,

где ds - наружный диаметр втулки-цапфы, мм;

ψ = 0,00035 – 0,0005 - расчетный относительный зазор в подшипнике.