Толстолистовая сталь для магистральной трубы и магистральная труба

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к толстолистовой стали толщиной 25 мм или больше для изготовления магистральной трубы. Сталь содержит, в мас.%: 0,040-0,080 C, 0,05-0,40 Si, 1,60-2,00 Mn, 0,020 или меньше P, 0,0025 или меньше S, 0,05-0,20 Mo, 0,0011-0,0050 Ca, 0,060 или меньше Al, 0,010-0,030 Nb, 0,008-0,020 Ti, 0,0015-0,0060 N, 0,0040 или меньше O, остальное - Fe и неизбежные примеси. Отношение содержания Ca к содержанию S [Ca/S] составляет от 0,90 до 2,70, а отношение содержания Ti к содержанию N [Ti/N] составляет от 2,20 до 5,00. Значение углеродного эквивалента Ceq составляет от 0,380 до 0,480. В положении 1/4 толщины листа доля феррита (F1) составляет от 20 до 60%, остальное - бейнит, при этом средний диаметр зерна феррита составляет от 2,0 до 15,0 мкм. В положении 1/2 толщины листа доля феррита (F2) составляет от 5 до 60%, остальное - бейнит или бейнит и мартенсит, при этом средний диаметр зерна феррита составляет от 5,0 до 20,0 мкм. Отношение (F1/F2) составляет от 1,00 до 5,00. Твердость в положении 1/2 толщины листа составляет 400 Hv или меньше, а длина MnS в положении 1/2 толщины листа составляет 1,00 мм или меньше. Сталь обладает высокими сопротивлением водородному растрескиванию, прочностью и ударной вязкостью. 2 н. и 2 з.п. ф-лы, 1 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к толстолистовой стали для магистральной трубы, а также к магистральной трубе.

УРОВЕНЬ ТЕХНИКИ

[0002] Области производства сырой нефти и природного газа расширяются до полярных областей, и среда для прокладки магистральных труб, перекачивающих сырую нефть или природный газ, становится все более суровой. Например, участились случаи транспортировки по магистральным трубам сырой нефти или природного газа, содержащих сероводород. Следовательно, сопротивление воздействию кислой среды требуется от магистральной трубы или от толстолистовой стали для магистральной трубы в качестве материала для магистральной трубы. В этой связи сопротивление воздействию кислой среды означает сопротивление водородному растрескиванию (сопротивление HIC, hydrogen-induced cracking resistance) и сопротивление сероводородному растрескиванию под напряжением (сопротивление SSC, sulfide stress cracking resistance) в коррозионной среде, содержащей сероводород.

[0003] Между тем известно, что сопротивление стали воздействию кислой среды ухудшается благодаря присутствию MnS, удлиненного в направлении прокатки, или включений в форме кластера.

Для того чтобы улучшить сопротивление толстолистовой стали воздействию кислой среды, был предложен способ, в котором сталь с уменьшенным содержанием загрязняющих элементов, таких как Р, S, О и N, и контролируемой за счет содержания в стали Са формой MnS, подвергается управляемой прокатке и охлаждается водой (см., например, Патентный документ 1, приведенный ниже).

[0004] Относительно наземной магистральной трубы уменьшение толщины стенок за счет увеличения прочности магистральной трубы может иногда требоваться с точек зрения повышения продуктивности транспортировки текучей среды и уменьшения затрат на прокладку.

В ответ на такое требование была предложена высокопрочная толстолистовая сталь, в которой в направлении толщины листа образуется однородный и мелкозернистый бейнит, и которая имеет сопротивление воздействию кислой среды приблизительно Х70 (см., например, Патентный документ 2, приведенный ниже).

[0005] Между тем, относительно подводной магистральной трубы, были осуществлены попытки прокладки в море на глубинах свыше 2000 м. Глубоководная магистральная труба легко разрушается гидравлическим давлением. Следовательно, для подводной магистральной трубы может требоваться стальная труба, имеющая, как правило, толщину стенок 25 мм или больше, и имеющая высокую прочность на сжатие в окружном направлении.

В ответ на такое требование была предложена сварная стальная труба для магистральной трубы с высокой прочностью на сжатие, обладающей стойкостью к воздействию кислой среды, гарантирующая долю бейнита 80% или выше, которая обладает превосходной прочностью на сжатие, (см., например, Патентный документ 3, приведенный ниже).

[0006] Между тем, при производстве толстолистовой стали (например, толстолистовой стали с толщиной 25 мм или больше) благоприятный результат оценочного испытания ударной вязкости, особенно в соответствии с ударными испытаниями падающим грузом, УИПГ (Drор Wear Tear Test, DWTT) (этот результат оценочного испытания ударной вязкости в дальнейшем также упоминается как "свойство DWTT") не может быть легко гарантирован из-за недостаточной обтяжки при прокатке в области рекристаллизации и области, не подвергающейся рекристаллизации.

В ответ на это был предложен способ производства толстолистовой стали для толстостенной обладающей стойкостью к воздействию кислой среды магистральной трубы, обладающей превосходным свойством DWTT, за счет образования двухфазовой структуры мелкозернистого феррита и 70% или больше бейнита (см., например, Патентный документ 4, приведенный ниже).

[0007]

Патентный документ 1: Японская отложенная патентная заявка (JP-A) №S62-112722

Патентный документ 2: JP-A №S 61-165207

Патентный документ 3: JP-A №2011-132600

Патентный документ 4: JP-A №2010-189722

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0008] Как описано выше, для получения сопротивление воздействию кислой среды или высокую прочность на сжатие, было предложено образование однофазной структуры с максимально возможным мелким размером зерна (например, однофазную структуру мелкозернистого бейнита), и в то же время для получения благоприятного свойства DWTT было предложено образование двухфазной структуры, содержащей мелкозернистый феррит.

Однако до сих пор не было предложено никаких средств управления структурой, нацеленных на достижение одновременно сопротивления воздействию кислой среды, прочности на сжатие и свойства DWTT, и удовлетворение всех этих целей является затруднительным.

[0009] С другой стороны, было начато обсуждение ослабления среды (условий) для оценочного испытания сопротивления воздействию кислой среды с сильно кислой среды, представленной "Раствором А" (рН 2,7) в соответствии со стандартом ТМ0284 NACE (Национальной ассоциации инженеров-специалистов по коррозии), до умеренно кислой среды (например, кислой среды с рН 5,0 или выше), более близкой к реальной среде.

При такой умеренно кислой среде возможно создать толстолистовую сталь для магистральной трубы и магистральную трубу, которые удовлетворяют одновременно требованиям к сопротивлению воздействию кислой среды, прочности на сжатие и свойству DWTT.

[0010] Настоящее изобретение было сделано при таких обстоятельствах с целью обеспечить толстолистовую сталь для магистральной трубы, которая имела бы превосходное сопротивление HIC (особенно сопротивление HIC в кислой среде с рН 5,0 или выше), и удовлетворяла бы одновременно требованиям к прочности на сжатие и свойству DWTT, а также магистральную трубу, произведенную с использованием этой толстолистовой стали для магистральной трубы.

РЕШЕНИЕ ПРОБЛЕМЫ

[0011] Авторы настоящего изобретения тщательно изучили условия, которым должна удовлетворять толстолистовая сталь для магистральной трубы, которая обладала бы превосходным сопротивлением HIC (особенно сопротивлением HIC в кислой окружающей среде с рН 5,0 или выше) и имела бы как удовлетворительную прочность на сжатие, так и удовлетворительное свойство DWTT, и таким образом осуществили настоящее изобретение.

А именно конкретное средство для решения поставленной задачи является следующим.

<1> Толстолистовая сталь для магистральной трубы, имеющая толщину 25 мм или больше и содержащая, в мас. %:

0,040-0,080% С,

0,05-0,40% Si,

1,60-2,00% Μn,

0,020% или меньше Р,

0,0025% или меньше S,

0,05-0,20% Mo,

0,0011-0,0050% Са,

0,060% или меньше Al,

0,010-0,030% Nb,

0,008-0,020% Ti,

0,0015-0,0060% Ν, и

0,004 0% или меньше О,

причем отношение содержания Са к содержанию S [Ca/S] составляет от 0,90 до 2,70, а отношение содержания Ti к содержанию N [Ti/N] составляет 2,20 или выше,

остаток, состоящий из Fe и неизбежных примесей,

причем значение Ceq, которое определяется следующей Формулой (1), составляет от 0,38 0 до 0,480:

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5, (1)

причем в Формуле (1) С, Mn, Ni, Cu, Cr, Mo и V означают содержание соответствующих элементов (в мас. %),

и причем:

в положении 1/4 толщины листа доля феррита (F1) составляет от 20 до 60%, а остаток является структурой бейнита,

в положении 1/2 толщины листа доля феррита (F2) составляет от 5 до 60%, а остаток является структурой бейнита или структурой бейнита и мартенсита,

отношение (F1/F2) доли феррита (F1) к доле феррита (F2) составляет от 1,00 до 5,00,

в положении 1/4 толщины листа средний диаметр зерна феррита составляет от 2,0 до 15,0 мкм, а в положении 1/2 толщины листа средний диаметр зерна феррита составляет от 5,0 до 2 0,0 мкм, и

твердость в положении 1/2 толщины листа составляет 400 Ηv или меньше, а длина MnS в положении 1/2 толщины листа составляет 1,0 0 мм или меньше.

<2> Толстолистовая сталь для магистральной трубы в соответствии с <1>, в которой содержание Al составляет 0,008% или меньше в единицах массы.

<3> Толстолистовая сталь для магистральной трубы в соответствии с <1> или <2>, содержащая, в мас. %, одно или более из следующего:

0,50% или меньше Ni,

0,50% или меньше Сr,

0,50% или меньше Сu,

0,0050% или меньше Мg,

0,0050% или меньше редкоземельного металла, и

0,100% или меньше V.

<4> Магистральная труба, произведенная с использованием толстолистовой стали для магистральной трубы в соответствии с любым из пунктов <1>-<3>.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0012] В соответствии с настоящим изобретением может быть обеспечена толстолистовая сталь для магистральной трубы, обладающая превосходным сопротивлением HIC (особенно сопротивлением HIC в кислой среде с рН 5,0 или выше) и обладающая как удовлетворительной прочностью на сжатие, так и удовлетворительным свойством DWTT, а также магистральная труба, произведенная из этой толстолистовой стали для магистральной трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

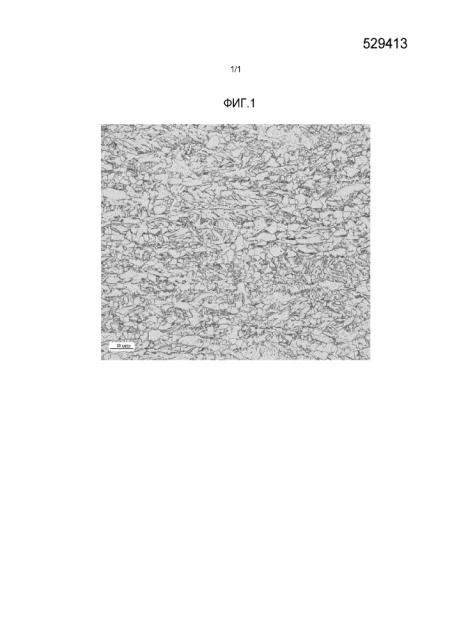

[0013] Фиг. 1 представляет собой оптическое микроизображение (с увеличением 500 крат) поперечного сечения толстолистовой стали Примера 10 в соответствии с настоящим изобретением в положении 1/2 толщины листа (поперечное сечение после полировки и травления реактивом ЛеПера (LePera).

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0014] Ниже будут подробно описаны толстолистовая сталь для магистральной трубы и магистральная труба в соответствии с настоящим изобретением.

Числовой диапазон, выражаемый как "от x до у" в настоящем документе включает в себя значения x и у в диапазоне как минимальное и максимальное значения диапазона соответственно.

Содержание компонента (элемента), выражаемое как "%", в настоящем документе означает "мас. %".

"Положение 1/2 толщины листа" в настоящем документе означает положение, соответствующее 1/2 толщины листа толстолистовой стали, а именно центральную часть в направлении толщины толстолистовой стали.

"Положение 1/4 толщины листа" в настоящем документе означает положение, которое отстоит от центральной части в направлении толщины толстолистовой стали (от положения 1/2 толщины листа) на расстояние в направлении толщины листа, эквивалентное 1/4 толщины листа.

Кроме того, содержание углерода может в настоящем документе иногда упоминаться как "содержание С". Аналогичным образом может выражаться содержание других элементов.

[0015] [Листовая сталь для магистральной трубы]

Толстолистовая сталь для магистральной трубы в соответствии с настоящим изобретением (в дальнейшем также упоминаемая просто как "толстолистовая сталь") является толстолистовой сталью для магистральной трубы, имеющей толщину листа 25 мм или больше и содержащей, в мас. %: 0,040-0,080% С, 0,-0,40% Si, 1,60-2,00% Μn, 0,020% или меньше Р, 0,0025% или меньше S, 0,05-0,20% Mo, 0,0011-0,0050% Са, 0,060% или меньше Al, 0,010-0,030% Nb, 0,008-0,020% Ti, 0,0015-0,0060% N и 0,0040% или меньше О, в которой отношение содержания кальция к содержанию серы [Ca/S] составляет от 0,90 до 2,70 и отношение содержания титана к содержанию азота [Ti/N] составляет 2,20 или выше, в которой значение Ceq, которое определяется следующей Формулой (1), составляет от 0,380 до 0,480:

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5, (1)

причем в Формуле (1) С, Mn, Ni, Cu, Cr, Mo и V означают содержание соответствующих элементов (в мас. %),

и причем: в положении 1/4 толщины листа доля феррита (F1) составляет от 20 до 60%, а остаток является структурой бейнита, в положении 1/2 толщины листа доля феррита (F2) составляет от 5 до 60%, а остаток является структурой бейнита или структурой бейнита и мартенсита, отношение (F1/F2) доли феррита (F1) к доле феррита (F2) составляет от 1,00 до 5,00, в положении 1/4 толщины листа средний диаметр зерна феррита составляет от 2,0 до 15,0 мкм, а в положении 1/2 толщины листа средний диаметр зерна феррита составляет от 5,0 до 20,0 мкм, и твердость в положении 1/2 толщины листа составляет 400 Ηv или меньше, а длина MnS в положении 1/2 толщины листа составляет 1,00 мм или меньше.

[0016] Толстолистовая сталь в соответствии с настоящим изобретением может улучшить сопротивление HIC (особенно сопротивление HIC в кислой среде с рН 5,0 или выше) и удовлетворить требованиям к прочности на сжатие и к свойству DWTT благодаря вышеуказанному составу.

[0017] Настоящее изобретение было сделано на основе следующих результатов исследования.

Авторы настоящего изобретения исследовали условия, которым должен соответствовать стальной материал для того, чтобы замедлить возникновение водородного растрескивания (HIC) в кислой среде с рН 5,0 или выше, используя различные толстолистовые стали с разными составами.

[0018] Сопротивление воздействию кислой среды в соответствии с настоящим изобретением оценивалось путем изучения возникновения или невозникновения HIC, а также отношения площади водородного растрескивания, HIC (именуемой в дальнейшем "CAR в тесте HIC").

Оценочное испытание проводилось путем погружения толстолистовой стали в раствор с рН 5,0, насыщенный газообразным сероводородом (например, "Раствор В" в соответствии со стандартом NACE ТМ0284), и изучения отношения площади HIC (CAR в тесте HIC) после 96 часов. Когда отношение площади HIC составляет 5% или меньше, сопротивление воздействию кислой среды оценивается как хорошее.

[0019] Авторы настоящего изобретения затем исследовали структуру образца, в котором возникло водородное растрескивание, и исследовали включения, которые явились источником водородного растрескивания. В результате было обнаружено, что любое водородное растрескивание начинается с удлиненного MnS, присутствующего в положении 1/2 толщины листа (именуемого в дальнейшем как "удлиненный MnS", или также просто как "MnS"), и что длина удлиненного MnS превышает 1,00 мм.

Следовательно, было найдено, что возникновение водородного растрескивания в кислой среде с рН 5,0 или выше может быть подавлено путем управления длиной MnS в положении 1/2 толщины листа так, чтобы она составляла 1,00 мм или меньше.

[0020] Авторы настоящего изобретения затем нашли, что следующие условия необходимы для того, чтобы сделать длину MnS равной или меньше 1,00 мм.

А именно содержание S должно составлять 0,0025% или меньше, а отношение содержаний [Ca/S] должно составлять от 0,90 до 2,70.

Авторы настоящего изобретения нашли, что в случае, в котором отношение содержаний [Ca/S] составляет менее 0,90, длиной MnS становится трудно управлять так, чтобы она составляла 1,00 мм или меньше. Кроме того, авторы настоящего изобретения нашли, что в случае, в котором отношение содержаний [Ca/S] превышает 2,70, образуются крупнозернистые агрегаты на основе оксидов кальция, и водородное растрескивание может иногда происходить, беря начало из этих агрегатов.

[0021] Авторы настоящего изобретения затем нашли, что водородное растрескивание в кислой среде с рН 5,0 или выше может быть подавлено за счет создания твердости толстолистовой стали в положении 1/2 толщины листа, равной или меньше 4 00 Ηv.

Кроме того, авторы настоящего изобретения подробно исследовали соотношение между твердостью и долей феррита в положении 1/2 толщины листа. В результате авторы настоящего изобретения нашли, что в случае, в котором доля феррита в структуре в положении 1/2 толщины листа превышает 60%, твердость толстолистовой стали может превышать 400 Ηv. Это, по-видимому, происходит потому, что, когда феррит образуется в положении 1/2 толщины листа, количество С концентрируется в остатке и, как результат, образуется бейнит или мартенсит с высоким содержанием С.

Другими словами, в толстолистовой стали в соответствии с настоящим изобретением, благодаря тому, что доля феррита в положении 1/2 толщины листа составляет 60% или меньше, твердость в положении 1/2 толщины листа становится равной или меньше 400 Ηv.

[0022] Было подтверждено, что положение толщины листа 1/2 в толстолистовой стали включается в зону осевой ликвации толстолистовой стали.

В этой связи, зона осевой ликвации означает зону, в которой концентрация Μn является самой высокой, в случае, когда распределение концентрации Μn в направлении толщины толстолистовой стали измеряется с помощью ΕΡΜΑ (электронно-зондовый микроанализатор).

[0023] Способы измерения твердости в положении 1/2 толщины листа, а также долей феррита (F1, F2), показаны в Примерах, описываемых ниже.

[0024] Далее были тщательно изучены структура стали, необходимая для достижения удовлетворительной прочности на сжатие, свойства DWTT и сопротивление HIC.

В результате было впервые установлено, что для этого достаточно, чтобы доля феррита (F1) в положении 1/4 толщины листа составляла от 20 до 60%, а доля феррита (F2) в положении 1/2 толщины листа составляла от 5 до 60%.

Прочность на сжатие сильно коррелирует с долей феррита (F1), и когда доля магнитомягкого феррита в положении 1/4 толщины листа становится более высокой, прочность на сжатие уменьшается. Когда обе доли феррита - (F1) и (F2) - превышают 60%, прочность на сжатие уменьшается значительно.

Другими словами, толстолистовая сталь в соответствии с настоящим изобретением показывает высокую прочность на сжатие благодаря тому, что обе доли феррита - (F1) и (F2) - составляют 60% или меньше.

С другой стороны, в случае, когда доля феррита в толстолистовой стали становится более высокой, свойство DWTT толстолистовой стали улучшается. Было найдено, что для того, чтобы проявился такой эффект, доля феррита (F1) толстолистовой стали должна составлять 2 0% или выше, а доля феррита (F2) должна составлять 5% или выше.

[0025] Кроме того, авторы настоящего изобретения нашли, что для того, чтобы получить как удовлетворительную прочность на сжатие, так и удовлетворительное свойство DWTT, отношение (F1/F2) доли феррита (F1) в положении 1/4 толщины листа к доле феррита (F2) в положении 1/2 толщины листа должно составлять 1,00 или выше.

Другими словами, толстолистовая сталь в соответствии с настоящим изобретением удовлетворяет как требованиям к прочности на сжатие, так и требованиям к свойству DWTT, благодаря тому, что отношение (F1/F2) имеет величину 1,00 или выше. Когда отношение (F1/F2) становится меньше 1,00, особенно заметно ухудшается свойство DWTT (см., например, Сравнительный пример 6 ниже).

По результатам вышеупомянутого исследования было решено, что отношение (F1/F2) в настоящем изобретении должно составлять 1,00 или выше.

Кроме того, так как с точки зрения производства трудно сделать отношение (F1/F2) превышающим 5,00, было решено, что отношение (F1/F2) в настоящем изобретении должно составлять 5,00 или меньше.

[0026] Что касается отношения (F1/F2) обычной толстолистовой стали, значение отношения (F1/F2) составляет менее 1,00 по следующей причине.

А именно скорость охлаждения в процессе охлаждения после прокатки для получения толстолистовой стали является обычно самой медленной в положении 1/2 толщины листа (в центральной части в направлении толщины листа). Следовательно, в обычной толстолистовой стали доля феррита является самой высокой в положении 1/2 толщины листа в направлении толщины листа. Следовательно, в обычной толстолистовой стали отношение (F1/F2) составляет меньше чем 1,00 (см., например, Сравнительный пример 6 ниже).

Однако авторы настоящего изобретения смогли сделать отношение (F1/F2) равным 1,00 или выше, сделав скорость охлаждения (V1) в положении 1/4 толщины листа медленнее, чем скорость охлаждения (V2) в положении 1/2 толщины листа, в температурном интервале между 600 и 700°С, в котором образуется феррит.

Между тем, отношение (F1/F2) толстолистовой стали в соответствии с настоящим изобретением должно составлять от 1,00 до 5,00, и нет никакого особенного ограничения на способ производства, используемый для этого (например, способ охлаждения после прокатки).

[0027] Остаток в положении 1/4 толщины листа толстолистовой стали в соответствии с настоящим изобретением является структурой бейнита. В результате этого возникновение водородного растрескивания подавляется. В случае, когда остаток в положении 1/4 толщины листа является перлитом, происходит водородное растрескивание.

Между тем, остаток в положении 1/2 толщины листа толстолистовой стали в соответствии с настоящим изобретением является структурой бейнита или структурой бейнита и мартенсита. В результате этого возникновение водородного растрескивания подавляется. В случае, когда остаток в положении 1/2 толщины листа является перлитом, происходит водородное растрескивание.

[0028] Что касается прочности на сжатие толстолистовой стали в соответствии с настоящим изобретением, толстолистовая сталь формируется в стальную трубу (магистральную трубу) (изготовление трубы), затем стальная труба подвергается нагреву в антикоррозийном покрытии, а затем прочность стальной трубы на сжатие в окружном направлении измеряется в оценочном испытании; либо толстолистовая сталь подвергается обработке как при изготовлении трубы и нагреву в покрытии, а затем прочность на сжатие толстолистовой стали измеряется в оценочном испытании, как в Примерах, приведенных ниже.

Это делается потому, что разрушение стальной трубы, такой как магистральная труба, имеет самую высокую корреляцию с прочностью стальной трубы на сжатие в окружном направлении.

Кроме того, хотя прочность стальной трубы на сжатие в окружном направлении значительно уменьшается за счет эффекта Баушингера при изготовлении трубы, прочность на сжатие восстанавливается во время нагрева в покрытии. Восстановление происходит благодаря так называемому статическому деформационному старению, при котором С (углерод) диффундирует во время нагрева в покрытии в дислокацию, образованную во время изготовления трубы, с образованием атмосферы Коттрелла.

[0029] Авторы настоящего изобретения тщательно исследовали элементы сплава, которые в достаточной степени проявляют статическое деформационное старение, с тем, чтобы увеличить прочность на сжатие толстолистовой стали. В результате было найдено, что Mo является эффективным в качестве такого элемента сплава.

Причина, по которой Mo является эффективным в качестве элемента сплава, объясняется следующим образом.

А именно существует слабое взаимодействие между Mo и С, и в толстолистовой стали, содержащей Mo, Mo связывает много атомов С. При нагревании, однако, взаимодействие ослабевает, и атом С освобождается от атома Mo и мигрирует к дислокации. Посредством такой миграции, по-видимому, в значительной степени реализуется статическое деформационное старение.

Для проявления этого эффекта содержание Mo в настоящем изобретении устанавливается равным в 0,05% или выше.

Авторы настоящего изобретения дополнительно нашли, что верхний предел содержания Mo предпочтительно составляет 0,20%, потому что когда содержание Mo является слишком высоким, твердость в положении 1/2 толщины листа (центральной части в направлении толщины листа) становится чрезвычайно высокой.

[0030] Настоящее изобретение, сделанное на основе результатов исследований, будет подробно описано ниже.

Сначала будут описаны компоненты (состав) толстолистовой стали в соответствии с настоящим изобретением.

Толстолистовая сталь для магистральной трубы в соответствии с настоящим изобретением содержит 0,040-0,080% С (углерода),0,05-0,40% Si (кремния), 1,60-2,00% Μn (марганца), 0,020% или меньше Ρ (фосфора), 0,0025% или меньше S (серы), 0,05-0,20% Mo (молибдена), 0,0011-0,0050% Са (кальция), 0,060% или меньше Al (алюминия), 0,010-0,030% Nb (ниобия), 0,008-0,020% Ti (титана), 0,0015-0,0060% N (азота), и 0,0040% или меньше О (кислорода); причем отношение содержания Са к содержанию S [Ca/S] составляет от 0,90 до 2,70 и отношение содержания Ti к содержанию N [Ti/N] составляет 2,20 или выше; остаток состоит из Fe (железа) и неизбежных примесей; и значение Ceq составляет от 0,380 до 0,480.

[0031] С: 0,040-0,080%

С является элементом для улучшения прочности стали. С точки зрения такого эффекта нижний предел содержания С составляет 0,04 0%. Между тем, когда содержание С превышает 0,080%, ускоряется образование карбида, и сопротивление HIC ухудшается. Следовательно, верхний предел содержания С устанавливается равным 0,080%. Кроме того, для подавления уменьшения сопротивления HIC, свариваемости и ударной вязкости предпочтительный верхний предел содержания С составляет 0,060%.

[0032] Si: 0,05-0,40%

Si является раскисляющим элементом. С точки зрения такого эффекта нижний предел содержания Si составляет 0,05%. Между тем, когда содержание Si превышает 0,40%, ударная вязкость в зоне термического влияния (heat affected zone, HAZ) (в дальнейшем также называемая "ударной вязкостью HAZ") уменьшается. Следовательно, верхний предел содержания кремния устанавливается равным 0,4 0%.

[0033] Μn: 1,60-2,00%

Μn является элементом для улучшения прочности и ударной вязкости. С точки зрения таких эффектов нижний предел содержания Μn составляет 1,60%. В то же время, когда содержание Μn превышает 2,00%, ударная вязкость HAZ уменьшается. Следовательно, верхний предел содержания Μn устанавливается равным 2,00%. Для того чтобы подавить водородное растрескивание, содержание Μn предпочтительно составляет менее, чем 1,75%.

[0034] Р: 0,020% или меньше

Ρ является примесью, и когда его содержание превышает 0,020%, сопротивление HIC ухудшается, а ударная вязкость HAZ уменьшается. Следовательно, содержание Ρ ограничивается величиной 0,020% или меньше.

В то же время содержание Ρ предпочтительно является настолько низким, насколько это возможно, и нет никакого особенного ограничения на нижний предел содержания Р. Однако с точки зрения издержек производства содержание Ρ предпочтительно составляет 0,001% или выше.

[0035] S: 0, 0025% или меньше

S является элементом, образующим MnS, удлиняющийся во время горячей прокатки в направлении прокатки, что уменьшает сопротивление HIC. Следовательно, в настоящем изобретении необходимо уменьшить содержание S, и содержание S ограничивается величиной 0,0025% или меньше. В то же время содержание S предпочтительно является настолько низким, насколько это возможно, и нет никакого особенного ограничения на нижний предел содержания S. Однако с точек зрения издержек производства на вторичную очистку и производственных ограничений содержание S может составлять 0,0008% или выше.

[0036] Mo: 0,05-0,20%

Mo является элементом, улучшающим закаливаемость и в то же самое время улучшающим прочность за счет формирования карбонитрида. Кроме того, в настоящем изобретении Mo содержится для обеспечения высокой прочности на сжатие за счет ускорения статического деформационного старения во время нагрева в покрытии после изготовления стальной трубы (магистральной трубы), как описано выше. Для получения таких эффектов в настоящем изобретении нижний предел содержания Mo устанавливается равным 0,05%.

С другой стороны, в случае, когда содержание Mo является слишком высоким, прочность стали увеличивается, и сопротивление HIC и ударная вязкость (например, свойство DWTT) могут иногда уменьшаться. Следовательно, верхний предел содержания Mo устанавливается равным 0,20%.

[0037] Са: 0,0011-0,0050%

Са является элементом, который образует сульфид CaS, подавляющий образование MnS, удлиненного в направлении прокатки, и в значительной степени способствует улучшению сопротивления HIC. Когда содержание Са составляет менее 0,0011%, вышеупомянутые эффекты не могут быть получены, и поэтому нижний предел содержания Са в настоящем изобретении устанавливается равным 0,0011%. Между тем, когда содержание Са превышает 0,0050%, оксид накапливается и ухудшает сопротивление HIC, и поэтому верхний предел содержания Са устанавливается равным 0,0050% или меньше.

[0038] Отношение содержаний [Ca/S]: от 0,90 до 2,70

В настоящем изобретении Са содержится в толстолистовой стали для того, чтобы сформировать CaS. Тем самым происходит связывание S. Следовательно, отношение содержания Са к содержанию S [Ca/S] является важным показателем в настоящем изобретении. Когда отношение содержаний [Ca/S] составляет менее 0,90, образуется MnS, и удлиненный MnS формируется во время прокатки. В результате ухудшается сопротивление HIC. С другой стороны, когда отношение содержаний [Ca/S] превышает 2,70, оксиды на основе Са агрегируют и ухудшают сопротивление HIC.

Следовательно, отношение содержаний [Ca/S] в соответствии с настоящим изобретением ограничивается диапазоном от 0,90 до 2,70.

[0039] Al: 0,060% или меньше

Al является элементом, содержащимся обычно в качестве раскисляющего элемента.

Однако когда содержание Al является слишком высоким, включения увеличиваются и ухудшает пластичность или ударная вязкость. Следовательно, верхний предел содержания Al составляет 0,060%.

Al является, кроме того, элементом, способствующим образованию смешанной структуры мартенситного аустенита (MA). С точки зрения уменьшения доли MA содержание Al предпочтительно составляет 0,008% или меньше. Когда содержание Al составляет 0,008% или меньше, это выгодно для повышения ударной вязкости HAZ.

[0040] Между тем, с точки зрения более эффективного действия в качестве раскисляющего элемента содержание Al предпочтительно составляет 0,0002% или выше.

Al не только преднамеренно содержится в стали, но может также присутствовать в стали в качестве примеси. В случае, когда Al присутствует в стали в качестве примеси, содержание Al предпочтительно является настолько низким, насколько это возможно, и поэтому нет никакого особенного ограничения на нижний предел содержания Al.

[0041] Nb: 0,010-0,030%

Nb является элементом, образующим карбид или нитрид, способствующий улучшению прочности. Для того чтобы получить эти эффекты, содержание Nb в настоящем изобретении составляет 0,010% или выше. Однако когда содержание Nb становится слишком высоким, накапливается крупнозернистый карбонитрид Nb, который уменьшает ударную вязкость. Следовательно, содержание Nb в настоящем изобретении устанавливается равным 0,030% или меньше. Кроме того, содержание Nb предпочтительно составляет 0,020% или меньше.

[0042] Ti: 0,008-0,020%

Ti является элементом, который обычно используется как раскисляющий агент или элемент, образующий нитрид для уменьшения кристаллического зерна. Для того чтобы получить этот эффект, содержание Ti в настоящем изобретении устанавливается равным 0,008% или выше. Однако Ti является также элементом, уменьшающим ударную вязкость за счет образования крупнозернистого карбонитрида, когда содержание Ti является чрезмерным. Следовательно, содержание Ti в настоящем изобретении ограничивается величиной 0,020% или меньше.

[0043] N: 0,0015-0,0060%

N (азот) является элементом, образующим нитрид, такой как TiN и NbN. Для того чтобы уменьшить размер зерна аустенита во время нагревания за счет использования нитрида, содержание N в настоящем изобретении устанавливается равным 0,0015% или выше. Однако когда содержание N превышает 0,0060%, карбонитриды Ti и Nb проявляют склонность к накоплению, что вредит ударной вязкости. Следовательно, верхний предел содержания N в настоящем изобретении устанавливается равным 0,0060%.

[0044] Отношение содержаний [Ti/N]: 2,20 или выше

В настоящем изобретении отношение содержания Ti к содержанию N [Ti/N] является важным для уменьшения размера зерна аустенита во время нагревания. Когда отношение содержаний [Ti/N] составляет менее 2,20, достаточного осаждения TiN не происходит, и уменьшение зерен аустенита не может быть достигнуто. Следовательно, отношение содержаний [Ti/N] в настоящем изобретении устанавливается равным 2,2 0 или выше. Отношение содержаний [Ti/N] предпочтительно составляет 3,00 или выше.

Между тем, с точки зрения дополнительного подавления ухудшения ударной вязкости, вызываемого чрезмерным содержанием карбида Ti, отношение содержаний [Ti/N] предпочтительно составляет 5,00 или меньше, и более предпочтительно 4,00 или меньше.

[0045] О: 0,0040% или меньше

О является примесным элементом. Содержание О в настоящем изобретении ограничивается величиной 0,0040% или меньше. Так как содержание О предпочтительно должно быть настолько низким, насколько это возможно, нет никакого особенного ограничения на нижний предел содержания О. Однако с точек зрения издержек производства и производственных ограничений содержание О может составлять также 0,0010% или выше.

[0046] Значение Ceq: от 0,380 до 0,480

Ceq является величиной, определяемой следующей Формулой (1):

Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5. (1)

[0047] В Формуле (1) С, Μn, Ni, Cu, Cr, Mo, и V представляют собой соответственно содержание (в мас. %) элементов С (углерода), Μn (марганца), Ni (никеля), Сu (меди), Сr (хрома), Mo (молибдена) и V (ванадия).

Среди этих элементов Ni, Cu, Сr и V являются опциональными элементами, и содержание каждого из них может быть также равным 0%. Предпочтительное содержание опциональных элементов описываются ниже.

[0048] Значение Ceq, определяемое Формулой (1), в настоящем изобретении ограничивается диапазоном от 0,380 до 0,480. Когда значение Ceq составляет менее 0,380, прочность магистральной трубы, получаемой из толстолистовой стали в соответствии с настоящим изобретением, уменьшается. Например, когда значение Ceq составляет менее 0,380, магистральная труба не может удовлетворить требованию к заданному пределу прочности (520 МПа или выше), соответствующему классу прочности Х60 или выше. Между тем, когда значение Ceq превышает 0,4 80, ударная вязкость (например, свойство DWTT) и сопротивление воздействию кислой среды (например, сопротивление HIC) ухудшаются.

Следовательно, значение Ceq в настоящем изобретении ограничивается диапазоном от 0,380 до 0,480.

[0049] Что касается толстолистовой стали в соответствии с настоящим изобретением, неизбежная примесь означает компонент, содержащийся в исходном материале, или компонент, примешанный в сталь в производственном процессе, а не компонент, преднамеренно содержащийся в стали.

Конкретные примеры неизбежных примесей включают в себя Sb (сурьму), Sn (олово), W (вольфрам), Со (кобальт), As (мышьяк), Рb (свинец), Bi (висмут), В (бор) и H (водород).

Обычно, что касается Sb, Sn, W, Со и As, их содержание может составлять вплоть до 0,1% или меньше, что касается Рb и Bi, их содержание может составлять вплоть до 0,005% или меньше, и что касается В и Н, их содержание может составлять вплоть до 0,0004% или меньше, однако относительно других элементов никакого особенного контроля не требуется, поскольку их содержание находится внутри обычного диапазона.

[0050] Кроме того, толстолистовая сталь в соответствии с настоящим изобретением может содержать одно или больше из следующего:

0,50% или меньше Ni (никеля), 0,50% или меньше Сr (хрома), 0,50% или меньше Сu (меди), 0, 0050% или меньше Мg (магния), 0,0050% или меньше REM (редкоземельного элемента), и 0,100% или меньше V (ванадия).

Например, толстолистовая сталь в соответствии с настоящим изобретением может содержать одно или больше из 0,50% или меньше Ni, 0,50% или меньше Сr, и 0,50% или меньше Сu. Кроме того, она может содержать одно или больше из 0,0050% или меньше Мg, 0,0050% или меньше REM, и 0,100% или меньше V.

Эти элементы могут быть примешаны в сталь как неизбежные примеси помимо преднамеренного их содержания в стали. Следовательно, нет никакого особенного ограничения на нижние пределы содержания этих элементов.

Эти элементы и их предпочтительные содержания в случае, когда толстолистовая сталь в соответствии с настоящим изобретением содержит эти элементы, будут описаны ниже.

[0051] Ni: 0,50% или меньше

Ni (никель) является элементом, эффективным для улучшения ударной вязкости и прочности.

Однако когда содержание Ni является слишком высоким, сопротивление HIC и свариваемость могут иногда уменьшаться. Следовательно, содержание Ni предпочтительно составляет 0,50% или меньше.

Вместе с тем содержание Ni предпочтительно составляет 0,05% или выше.

[0052] Сr: 0,50% или меньше

Сr (хром) является элементом, эффективным для улучшения прочности стали посредством дисперсионного упрочнения.

Однако когда содержание Сr является слишком высоким, закаливаемость может быть увеличена, и бейнита может стать слишком много для уменьшения ударной вязкости. Следовательно, содержание Сr предпочтительно составляет 0,50% или меньше.

Вместе с тем содержание Сr предпочтительно составляет 0,05% или выше.

[0053] Сu: 0,50% или меньше

Сu является элементом, эффективным для увеличения прочности без уменьшения ударной вязкости.

Однако когда содержание Сu является слишком высоким, проявляется тенденция к растрескиванию во время нагрева или сваривания сляба. Следовательно, содержание Сu предпочтительно составляет 0,50% или меньше.

Вместе с тем содержание Сu предпочтительно составляет 0,05% или выше.

[0054] Мg: 0,0050% или меньше

Мg является элементом, эффективным в качестве раскисляющего агента и агента десульфуризации, и особенно в качестве элемента, который также способствует улучшению ударной вязкости HAZ путем образования чистого оксида.

Однако когда содержание Мg является слишком высоким, оксид склонен агрегировать и укрупняться, что может привести к ухудшению сопротивления HIC или к уменьшению в ударной вязкости основного материала и ударной вязкости HAZ. Следовательно, содержание Мg предпочтительно составляет 0,0050% или меньше.

Вместе с тем содержание Мg предпочтительно составляет 0,0