Способ определения собственных частот и форм колебаний деталей сложной формы

Иллюстрации

Показать всеИзобретение может быть использовано в машиностроении, авиа-, двигателестроении и других областях. В качестве датчиков звукового давления используется ряд технических микрофонов с узкой диаграммой направленности, установленных в заданном секторе исследуемой детали. Дополнительно выделяют точечные значения величины звукового давления и частотный спектр каждого из микрофонов в отдельности, строят спектральную амплитудно-фазовую картинку по частотному спектру ряда технических микрофонов и путем преобразований, проведения фильтраций и коррекции акустического сигнала получают визуальное отображение распределения амплитуд вибрации для каждой из выделенных частот на поверхности детали. Изобретение позволяет повысить достоверность результата при проведении определения амплитуды, а также дает возможность качественной оценки форм колебаний элементов конструкции. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к измерительной технике, может быть использовано в машиностроении, авиа- и двигателестроении и других областях.

Современный ГТД является сложной тепловой машиной, состоящей из большого числа связанных между собой узлов, агрегатов и систем, работающих на основе различных физических принципов. Изменение и колебания отдельных параметров одних элементов различных систем воздействуют на изменение параметров других систем, что вызывает появление широкого спектра многочастотных нелинейных колебаний.

Наиболее распространенными разновидностями колебательных процессов ГТД являются:

- колебания элементов роторных систем, вызванные остаточными статическими и динамическими дисбалансами, перекосами, повышенными зазорами в узлах опор роторов, изменением геометрии роторных деталей под воздействием неравномерного поля температур, давлений и других внешних факторов;

- функциональные и автоколебания давлений и расходов газа по газовоздушному тракту двигателя;

- колебания, вызванные пульсационным и вибрационным горением в основной и форсажной камерах сгорания;

- работа регуляторов и их исполнительных механизмов в режиме постоянной компенсации неравномерностей и не стационарностей входных и выходных параметров, вызывающих периодические и апериодические колебательные процессы;

- изменение параметров воздушного потока и условий выполнения полетного задания при эксплуатации двигателя на борту летательного аппарата;

- колебательные процессы, возникающие при работе узлов трансмиссии и т.д.

Для авиационных ГТД влияние колебаний на параметры и ресурс двигателя и, как следствие, на безопасность выполнения полетов в целом, как правило, отрицательное. Колебания с широким спектром частот вызывают воздействие на конструкцию двигателя. При совпадении частот внешнего возбуждения с собственными частотами отдельных элементов двигателя может произойти возникновение резонансных явлений с высокими уровнями вибрации, что вызовет повышение напряжений в деталях конструкции и снижение ее ресурсов.

Измерение величины и характера вибрации отдельных элементов и узлов конструкции изделий позволяет более точно оценить величины воздействующих сил на нагруженные элементы конструкции (например, рабочие лопатки компрессора и турбины) и, соответственно, получить данные для уточнения или подтверждения расчетных ресурсов данных деталей.

Наиболее близким аналогом предлагаемого изобретения является способ диагностики резонансных колебаний лопаток рабочего колеса (деталей сложной формы) в составе осевой турбомашины. Известный способ включает регистрацию сигналов датчиков звукового давления, размещенных на оптимально близком расстоянии от исследуемой детали, и преобразование сигналов датчиков давления в частотный спектр (RU 2451279 C1, G01M 15/14, G01H 13/00, 20.05.2012 - прототип).

Однако известный способ не позволяет получить необходимую достоверность результата при проведении определения амплитуды, а также обеспечить возможность проведения измерений в труднодоступных местах.

Задачей предлагаемого изобретения является повышение достоверности результата при проведении определения амплитуды, что дает возможность качественной оценки форм колебаний элементов сложной конструкции.

Ожидаемый технический результат достигается тем, что известный способ определения собственных частот и форм колебаний деталей сложной формы включает регистрацию сигналов датчиков звукового давления, размещенных на оптимально близком расстоянии от исследуемой детали, преобразование сигналов датчиков давления в частотный спектр, по предложению в качестве датчиков звукового давления используется ряд технических микрофонов с узкой диаграммой направленности, установленных в заданном секторе исследуемой детали. (Под техническим понимают измерительный микрофон, подлежащий использованию в промышленных (технических) устройствах - в ударо-, вибро-, влагозащитном исполнении / «Большой толковый словарь русского языка». РАН Институт лингвистических исследований, 2000, Санкт-Петербург, «Норинт».)

Дополнительно выделяют точечные значения величины звукового давления и частотный спектр каждого из микрофонов в отдельности, строят спектральную амплитудно-фазовую картинку по частотному спектру ряда технических микрофонов и путем преобразований, проведения фильтраций и коррекции акустического сигнала получают визуальное отображение распределения амплитуд вибрации для каждой из выделенных частот на поверхности детали. Ряд технических микрофонов содержит по меньшей мере четыре микрофона. В качестве датчиков звукового давления используется решетка технических микрофонов, содержащая по меньшей мере восемь микрофонов. (Под коррекцией (частотной) акустического сигнала понимается повышение или понижение уровня спектральных составляющих звуковых сигналов в выбранных полосах с помощью фильтров без внесения новых составляющих спектра… С их помощью решаются вопросы ограничения частоты звукового тракта, подавление низкочастотных шумов и сетевых наводок, коррекция амплитудно-частотных характеристик микрофонов. [«Методы и алгоритмы обработки звуковых сигналов». Вологдин Э.И. Санкт-Петербург, 2012].)

На практике коррекция сигнала, полученного с микрофона, производилась с помощью анализатора спектра «Sirius» и программного обеспечения сбора, обработки, анализа и хранения данных «DEWESoft» v 7.0.3 [Руководство пользователя «DEWESoft» v 7.0.3. DEWESOFT, 2011].

Применялся микрофон Type 4944А.

Изобретение проиллюстрировано на фигурах 1-8.

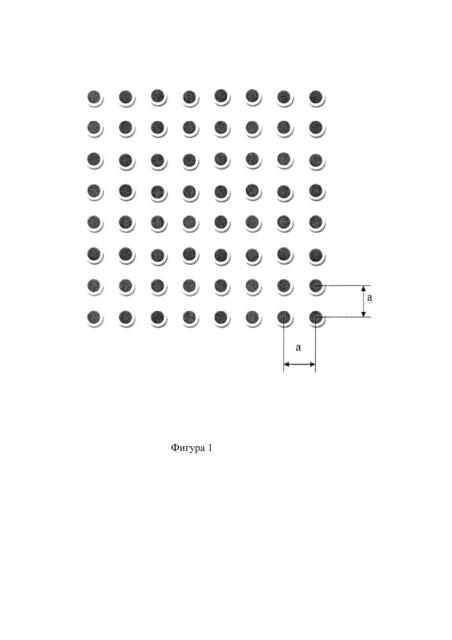

Фигура 1 - схема построения микрофонной решетки.

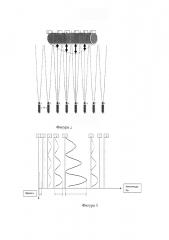

Фигура 2 - принцип формирования сигналов на элементах микрофонной решетки при фронтальном расположении исследуемого предмета.

Фигура 3 - распределение амплитуд на элементах одного ряда микрофонной решетки, соответствующее расположению предмета на фигуре 2.

Фигура 4 - точечные отображения значений максимальных амплитуд одного ряда микрофонной решетки.

Фигура 5 - распределение амплитуд перемещения участков поверхности детали.

Фигура 6 - многосегментный подшипник скольжения (общий вид).

Фигура 7 - сепаратор многосегментного подшипника скольжения.

Фигура 8 - значительная деформация сепаратора многосегментного подшипника скольжения.

Заявленный способ осуществляют следующим образом.

На оптимально близком расстоянии от исследуемой детали устанавливается микрофонная решетка, представляющая из себя набор микрофонов, установленных на одинаковых друг от друга расстояниях в вертикальной и горизонтальной плоскости. От максимального расстояния между осями микрофонов, установленных на противоположных краях микрофонной решетки, зависит нижняя рабочая частота измерительной системы, а от расстояния между двумя соседними микрофонами зависит верхняя рабочая частота. При увеличении количества микрофонов растет качество получаемой информации.

Сигнал от каждого из микрофонов в отдельности обрабатывается, и получаются точечные значения величины звукового давления и частотный спектр. При анализе параметров звукового давления двух соседних микрофонов можно определить направление вектора звукового давления и его интенсивность в данной точке. Интегральное определение распределенных параметров поля давления от источника звуковых волн в точках установки микрофонов микрофонной решетки позволяет определить общую картину распределения поля звукового давления на поверхности от исследуемой детали. Выполнение быстрого преобразования Фурье позволяет построить каскадные спектры распределения поля акустического давления.

Для проведения определения частот и форм собственных колебаний исследуемого элемента конструкции необходимо его закрепить каким-либо из известных способов, выполнить возбуждение его акустических колебаний (например, ударным способом) и провести их анализ.

При рассмотрении каскадного спектра выделяются частоты виброактивности (одна или несколько), а затем производится фильтрация записанного сигнала для выделения только необходимого частотного диапазона. В результате определения распределения величины акустического давления на поверхности в зависимости от акустической активности элементов исследуемых деталей конструкции выполняется его графическое отображение.

Микрофонная решетка, изображенная на фигуре 1, представляет собой набор, состоящий из некоторого количества микрофонов (в данном случае 64 микрофонов) с узкой диаграммой направленности, установленных относительно друг друга на одном и том же расстоянии, которое называется шагом решетки. На фигуре 1 обозначено буквой «а». Каждый из микрофонов обладает максимальной чувствительностью к звуковому давлению, находящемуся на центральной линии микрофона. По мере удаления от центральной линии чувствительность резко снижается. По мере удаления микрофона от источника звукового давления ширина зоны чувствительности увеличивается и после превышения предельного расстояния до источника максимумы чувствительности соседних микрофонов могут находиться очень близко, что вызывает сложности при их выделении. Из этого следует, что расстояние от объекта диагностирования до микрофонной решетки должно выбираться из условия, чтобы конусы максимумов (заданные в паспортных данных микрофонов) с учетом величины шага решетки для рядом расположенных микрофонов, по возможности, не пересекались.

Каждый из микрофонов определяет величину звукового давления, пропорциональную амплитуде вибрации поверхности диагностируемой детали в секторе максимальной чувствительности микрофона. Соответственно, при наличии вибрации детали, на устройстве отображения данная зона отмечается точкой, яркость которой соответствует величине амплитуды звукового давления. При получении индикации от каждого отдельного микрофона в координатной сетке микрофонной решетки будет получено пространственное изображение поля звукового давления, исходящего от диагностируемой детали.

При определении параметров колебательного процесса изменения звукового давления, измеренного каждым из микрофонов микрофонной решетки, будут выявляться отличительные особенности, позволяющие локализировать местоположение источника давления на отдельных элементах конструкции. Так, например, при расположении диагностируемой детали фронтально фигуре 2, 3 (параллельно с плоскостью микрофонной решетки), измеренные значения амплитуды звукового давления соседних микрофонов будут отличаться на величину снижения амплитуды виброперемещения элементов конструкции измеряемых узлов или деталей, что вызывает гармоническое изменение звукового давления воздушной среды и фиксируемое микрофонами. Соответственно, для соседних микрофонов полученная разность значений амплитуды звукового давления будет соответствовать разности перемещений секции детали, находящихся в зоне максимальной чувствительности диаграммы направленности микрофона. Зная шаг решетки, позволяющий отобразить модель микрофонной решетки с нанесенными значениями амплитуд виброперемещений зон контролируемой детали, можно получить ее общее изображение.

На фигуре 2 изображена модель детали, представляющая из себя ровный цилиндр. Деталь начинает колебаться под действием вынужденных сил. Для упрощения деталь разбита на шесть зон со 2 по 7 (обозначены в верхней части фигуры 2). Стрелочками под зонами 2-7 обозначено мгновенное значение средней амплитуды колебаний в данной зоне. В нижней части чертежа вертикальными цилиндрами обозначены микрофоны, уставленные в одном ряду микрофонной решетки (номера 1-8). Характер изменения сигнала, полученного от каждого из микрофонов, в отдельности приведен на фигуре 3.

На фигуре 4 изображены точечные отображения значений амплитуд одного ряда микрофонной решетки, соответствующие распределению амплитуд на фигуре 3. Светлые точки 1 и 8 соответствуют изменению амплитуды сигнала на уровне шумов. Незначительное изменение амплитуды будет отмечаться у микрофонов №2 и №7. Точки 3 и 4 более темного цвета соответствуют увеличению амплитуд сигналов, измеряемых 3 и 4 микрофонами. Наибольшая амплитуда сигнала будет наблюдаться у микрофона №5, установленного напротив сектора №5. Более низкие значения максимальной амплитуды сигнала будут отмечаться у микрофона №6, размещенного напротив зоны 6.

Фигура 5 отображает распределение амплитуд перемещения участков поверхности детали по тому же принципу, что и на фигуре 4.

Используя полосовые фильтры, можно выделить зоны деталей, связанные с определенной частотой, и по их расположению определить формы колебаний детали, характерные для данной частоты.

Так как частоты могут быть собственные или вынужденные, необходимо любым из известных способов, например при помощи молоточка, возбудить колебания анализируемой детали, определить частоты собственных колебаний (например, на каскадном спектре) и далее, отфильтровывая выделенные частоты, на которых отмечается увеличение виброактивности, получить зоны со своими значениями амплитуды вибрации, отображающие формы колебаний.

Для вынужденных колебаний алгоритм сохраняется таким же с той лишь разницей, что выделяются частоты внешних воздействий и строятся формы колебаний для этих частот.

Пример

Рассмотрим использование предлагаемого метода для определения форм колебаний сепаратора радиального подшипника скольжения (фигуры 6, 7, 8). Многосегментный подшипник скольжения состоит из корпуса (не показано), внешнего 1 и внутреннего 3 колец, сепаратора 4, в прямоугольные окна которого установлены сегменты 2. Сепаратор 4 находится между внешним 1 и внутренним 3 кольцом. В рассматриваемой конструкции двигателя вращается и наружное, и внутреннее кольцо, что исключает установку датчиков на данные детали и сепаратор. Попадание критических частот сепаратора в зону рабочих частот вращения роторов вызовет изменение форм и амплитуды колебаний сепаратора, что в свою очередь может сказаться на работоспособности подшипника в целом.

В качестве примера на фигуре 7 представлено пространственное изображение поля звукового давления, исходящего от сепаратора многосегментного подшипника скольжения в нормальном состоянии, полученное расчетным способом определения собственных частот и форм колебаний деталей сложной формы. На фигуре 8 представлено расчетное пространственное изображение поля звукового давления, исходящего от сепаратора многосегментного подшипника скольжения, подвергшегося деформации.

Предлагаемый метод позволяет определить формы колебаний при работе конструкции, в которой наружное и внутреннее кольца вращаются в противоположные стороны с почти равными скоростями. При этом вращение сепаратора относительно корпуса отсутствует.

1. Способ определения собственных частот и форм колебаний деталей сложной формы, включающий регистрацию сигналов датчиков звукового давления, размещенных на оптимально близком расстоянии от исследуемой детали, преобразование сигналов датчиков давления в частотный спектр, отличающийся тем, что

в качестве датчиков звукового давления используется ряд технических микрофонов с узкой диаграммой направленности, установленных в заданном секторе исследуемой детали,

дополнительно выделяют точечные значения величины звукового давления и частотный спектр каждого из микрофонов в отдельности,

строят спектральную амплитудно-фазовую картинку по частотному спектру ряда технических микрофонов и путем преобразований, проведения фильтраций и коррекции акустического сигнала получают визуальное отображение распределения амплитуд вибрации для каждой из выделенных частот на поверхности детали.

2. Способ определения собственных частот и форм колебаний деталей сложной формы по п. 1, отличающийся тем, что ряд технических микрофонов содержит по меньшей мере четыре микрофона.

3. Способ определения собственных частот и форм колебаний деталей сложной формы по п. 1, отличающийся тем, что в качестве датчиков звукового давления используется микрофонная решетка.

4. Способ определения собственных частот и форм колебаний деталей сложной формы по п. 3, отличающийся тем, что микрофонная решетка содержит по меньшей мере восемь микрофонов.